Изобретение относится к области теп- лохладотехники преимущественно к тепло- обменным аппаратам холодильных машин.

Конденсаторы для конденсации пара известными способами состоят из секций теплообменныхтруб с насаженными на них ребрами различной формы и соединенных между собой калачами. Секции скомпонованы в единый блок прямоугольной формы. В каждой из существующих конструкций реализуется одна из схем движения хладагента и воздуха, а именно: перекрестная, проти- воточная, перекрестная в прямоканальном аппарате, прямоточная и перекрестная со сборным шлангом.

К недостаткам существующих технических решений относится невысокая энергетическая эффективность и их металлоемкость, обусловленные наличием зоны сухого теплообмена между воздухом и хладоном в процессе снятия тепла перегрева.

В другом техническом решении описан теплообменник воздушного охлаждения, содержащий теплообменные трубы с входным и выходным коллекторами, каждый из которых выполнен в виде установленных одна к другой горизонтальных труб и укрепленных между ними распределительных труб, причем коллекторы снабжены разделительными пеоегооодками и устройствами для ввода и вывода теплоносителей, выполненными в виде П:образных труб с патрубками в средней части, установленными с противоположных сторон коллекторов,

К недостаткам предлагаемой конструкции можно отнести ее технологическую сложность и высокие энергетические потери, связанные с большими гидравлическими сопротивлениями со стороны теплоносителя из-за многократных поворотов потока на 90 и 180°, обуславливающих высокий коэффициент местного сопротивления.

К преимуществам данного устройства относится его компактность, связанная с возможностью эффективно использовать объем аппарата для обдува теплообменных труб потоком охлаждающего воздуха.

Известно техническое решение, представляющее собой теплообменник воздушного охлаждения, содержащий теплообменные секции с трубными пучками, установленные одна под другой под углом наклона не более 100°, причем трубные пучки в каждой секции располагаются один относительно другого с тем же углом наклона, что и смежные секции. Рабочая среда, циркулирующая в трубах, охлаждается воздухом, омывающим секции.

К недостатку данного технического решения относится увеличение габаритных размеров аппарата за счет появления между пучками труб в секциях пустого пространства при расположении их под определенным углом, повышенный расход электроэнергии на привод вентиляторов из-за увеличения живого сечения аппарата, вследствие чего необходимо увеличить обь0 емный расход воздуха для предотвращения падения скорости воздуха, обдувающего теплообменные трубы.

В аппарате, описанном в техническом решении, положительный эффект достига5 ется за счет установки первых змеевиков со сдвигом относительно друг друга. Поэтому увеличивается коэффициент теплопередачи от хладагента к воздуху. Кроме того, возрастает скорость воздуха и перепад темпера0 тур между воздухом и перегретым паром хладагента. При этом теплоизоляционные перегородки обеспечивают равномерный обдув первых витков змеевиков.

Недостатком данного технического ре5 шения является его технологическая и конструктивная сложность.

К общим недостаткам приведенных в качестве аналогов технических решений можно отнести наличие локального участка

0 внутренней поверхности труб, где происходит сухой теплообмен при отводе тепла перегрева паров до состояния насыщения. Следует отметить, что в зависимости от режима работы зона снятия тепла перегрева

5 паров колеблется в достаточно высоких пределах, достигая иногда 25 - 30% и более от общей поверхности теплообмена. Отключение этой части поверхности приводит к повышению давления конденсации и

0 возрастанию удельного расхода энергии.

Приведенная ситуация практически исключает весьма желательное небольшое пе- реохлаждение жидкости в пределах аппарата, которое позволило бы уменьшить

5 массогабаритные характеристики рекуперативного теплообменника и машины в целом.

Наиболее близким по технической сущности и достигаемому результату к предла0 гаемому техническому решению является конструкция воздушного конденсатора описанная в, содержащего ряды змеевиковых вертикальных труб, нижние колена которых объединены с коллектором отвода конден5 сата при помощи промежуточных патрубков.

В патрубках размещены обратные поплавковые клапаны. Работает конденсатор следующим образом. Под действием собственного веса поплавок обратного клапана

при отсутствии жидкости в промежуточном патрубке надежно закрывает перепускную трубу. При поступлении пара в конденсатор капли конденсата стекают в нижнее колено змеевиковыхтруб и заполняют промежуточ- ные патрубки. Поплавок всплывает и пропускает конденсатор через перепускную трубу в коллектор, минуя конденсатор.

Данное техническое решение позволяет повысить надежность работы конденса- тора воздушного охлаждения, а стенка трубы всегда свободна от слоя жидкости, что обеспечивает увеличение коэффициента теплоотдачи.

Недостатком приведенного решения являются технологические трудности при монтаже поплавкового устройства, а также эксплуатационная ненадежность аппарата из-за слабой герметичности узлов его. Нарушение плотности может быть вызвано нали- чием вибрации в процессе работы холодильной машины с возможными колебаниями давления конденсации и прорыва паров хладона к регистрации. Следует отметить, что при неизбежном наличии в реаль- ных условиях неконденсирующихся компонентов, они будут собираться в верхней части колена змеевика и препятствовать свободному проходу паров хладона с образованием локальных зон по давлению конденсации и ухудшению работы аппарата.

Односторонний последовательный код конденсирующего пара вызывает неравномерную нагрузку на поверхность теплооб- мена из-за изменения температуры и агрегатного состояния хладона по мере перемещения его в змеевике, а также из- за постоянно увеличивающейся толщины стекающей пленки конденсата по внутрен- ней поверхности стенки трубки. В результате интенсивность теплообменной поверхности неодинакова.

При плохой регулировке поплавкового устройства возможно накапливание жидкости в нижних коленах и значительное увели- чение местных сопротивлений, приводящих к нарушению режима работы. Кроме того, первая ветвь змеевика работает на снятие тепла перегрева паров, что ухудшает характеристики аппарата и обуславливает воз- можность прорыва паров через поплавковое устройство к регистрации,

Цель изобретения - повышение эффективности работы путем интенсификации тепломассообмена при конденсации пара в конденсаторе воздушного охлаждения.

Указанная цель достигается тем, что паровой коллектор установлен на высоте 0,2 - 0,3 от высоты змеевика и подключен как к

выше расположенным, так и ниже расположенным трубам змеевиков, причем трубы, расположенные ниже парового коллектора, устанавливаются с уклоном 1 - 2° по ходу движения конденсата, а верхние торцы труб, расположенные выше парового коллектора, заглушены; конденсатор снабжен спиральными накатными канавкам-и на внутренней поверхности.

Сущность изобретения заключается в следующем.

Среди немногочисленных работ, посвященных исследованию и интенсификации теплообмена при конденсации хладонов внутри труб, практически отсутствуют упоминания о мерах, направленных на снижение вредного влияния сухого теплообмена в области перегретого пара.

Между тем, в реальных условиях зона сухого теплообмена поглощает до 30% полезной теплообменной поверхности аппарата.

Весьма важным фактором, обуславливающим снижение удельных энергозатрат, является переохлаждение жидкости перед дросселированием. Чем ниже температура жидкости, тем меньше доля пара при дросселировании и, естественно, меньше необратимые потери.

Известно, что традиционном способе подвода паров хладона в аппарат сверху равенство тепловых потоков Gn -cn(tk - tH) и GH- гн нарушается. Точнее всегда Gn СгГ At GjH rH, т.е. на определенном участке длины змеевика аппарата Gn; cn, tn - масса, теплоемкость и температура поступающего в аппарат перегретого пара; tH, GH, гн - температура, масса и удельная теплота конденсации насыщенного пара. Конденсация пара отсутствует. И длина этого пути зависит от скорости движения пара и состояния поверхности. При гладкой, удобообте- каемой поверхности эффективность теплоотдачи низка из-за большой толщины пограничного слоя. Отметим, что при одинаковой скорости движения внутри труб пред- лагаемого аппарата теплоотдача значительно выше благодаря гофрам, с чередующимися выступами и впадинами, образованными в процессе накатки сребренных алюминиевых труб.

Далее, как ранее отмечалось, в реальных условиях приведенное неравенство проявляет себя на 30% поверхности. С учетом гарантийного обеспечения равенства Gn Cn-At GH TH следует принять половину поверхности. Следовательно-, начиная с 1/2 поверхности аппарата и более существует область стабильной конденсации, после которой, если позволяет еще площадь поверхности - очень желательна область переохлаждения жидкости. К сожалению, на нее-то и остается очень мало поверхности. По последним данным переохлаждение хладагента на выходе из конденсатора до 1 - 3°С, что весьма мало, так как в сочетании с высокой теплопроводностью разветвленных медных магистралей и малой теплоемкостью жидкого хладагента полученное небольшое переохлаждение теряется задолго до регвентиля.

При рассмотрении второго, способа полярного, когда весь объем паров подводится только снизу, оказывается, что в данном случае практически сухая зона отсутствует. Однако рассмотренный способ характерен прежде всего отсутствием зоны переохлаждения жидкости; кроме того, создаются значительные гидравлические сопротивления, вследствие чего повышается давление конденсации и возрастают энергозатраты. Кроме того, встречные потоки пара ухудшают свободный слив масла и загрязнений.

Предлагаемая конструкция лишена приведенных недостатков, легко реализуема, отличается существенными признаками новизны и обладают полезным эффектом.

Расположение труб нижней ветви змеевиков с уклоном в 1 - 2°, обеспечивающим быстрый сток конденсата при сравнительно небольшой высоте стекающей струи конденсата. Незначительная величина угла наклона труб нижней части аппарата не отразится на его массо-габаритных характеристик при явном выигрыше в теплообмене, особенно с целью максимального переохлаждения жидкости, что избгвит от необходимости устройства металлоемкого и дорогостоящего рекуперативного теплообменника. Особенно это важно в низкотемпературных установках с применением бессальниковых или герметичных компрессоров. В некоторых случаях, например, при использовании в циклах хладонов R-22, R- 502 и других применение теплообменников в схемах с герметичным компрессором недопустимо или энергетически нецелесообразно вследствие больших объемных потерь и снижения холодопроизводитель- ности, являющейся причиной опасно высоких температур конца сжатия пара.

Переохлаждение же жидкости сред вентилем весьма желательно, так как в рамках при 35°С и ниже каждый градус переохлаждения экономит, вернее увеличивает на 3 - 4% холодопроизводительность цикла.

Горизонтальное расположение труб верхней ветви змеевиков, воспринимающих большую часть теплового потока, не ухудшает работу аппарата, так как пленка и ручей стекающего конденсата, воспринимая тепло перегрева, позволяет на более

коротком пути сконденсировать охлажденный до состояния насыщения пар.

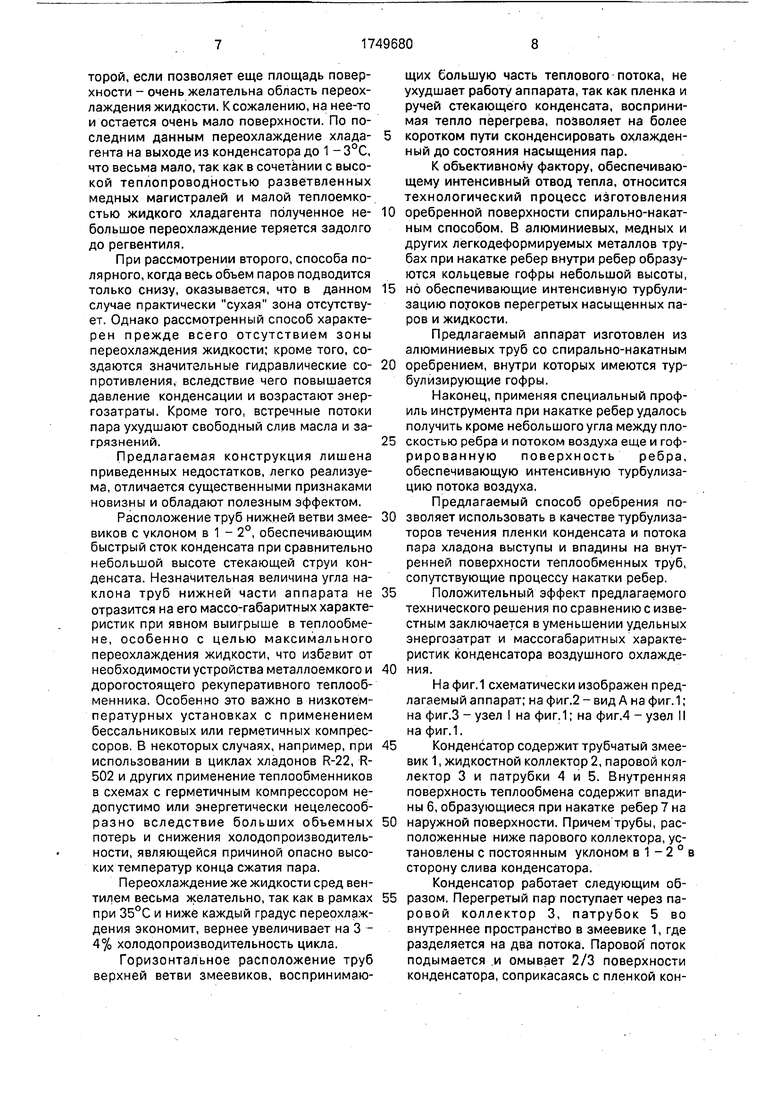

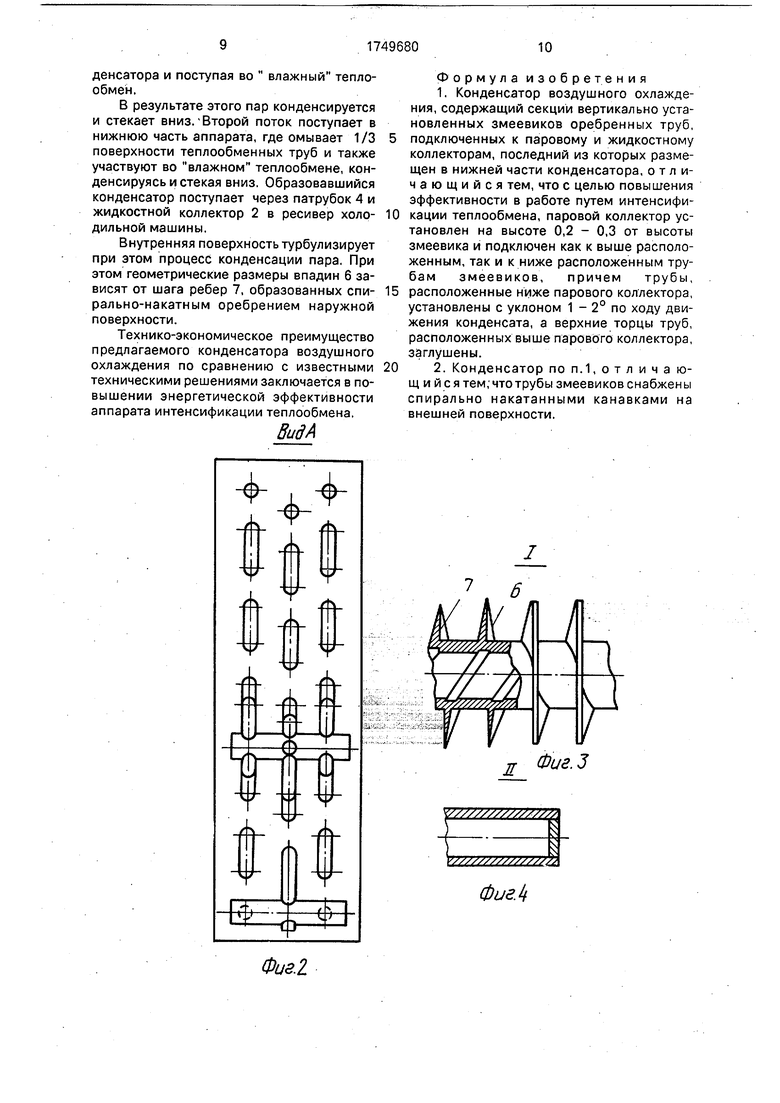

К объективному фактору, обеспечивающему интенсивный отвод тепла, относится технологический процесс изготовления

0 сребренной поверхности спирально-накатным способом. В алюминиевых, медных и других легкодеформируемых металлов трубах при накатке ребер внутри ребер образуются кольцевые гофры небольшой высоты,

5 но обеспечивающие интенсивную турбули- зацию потоков перегретых насыщенных паров и жидкости.

Предлагаемый аппарат изготовлен из алюминиевых труб со спирально-накатным

0 оребрением, внутри которых имеются тур- булизирующие гофры.

Наконец, применяя специальный профиль инструмента при накатке ребер удалось получить кроме небольшого угла между пло5 скостью ребра и потоком воздуха еще и гоф- рированную поверхность ребра, обеспечивающую интенсивную турбулиза- цию потока воздуха.

Предлагаемый способ оребрения по0 зволяет использовать в качестве турбулиза- торов течения пленки конденсата и потока пара хладона выступы и впадины на внутренней поверхности теплообменных труб, сопутствующие процессу накатки ребер.

5 Положительный эффект предлагаемого технического решения по сравнению с известным заключается в уменьшении удельных энергозатрат и массогабаритных характеристик конденсатора воздушного охлажде0 ния.

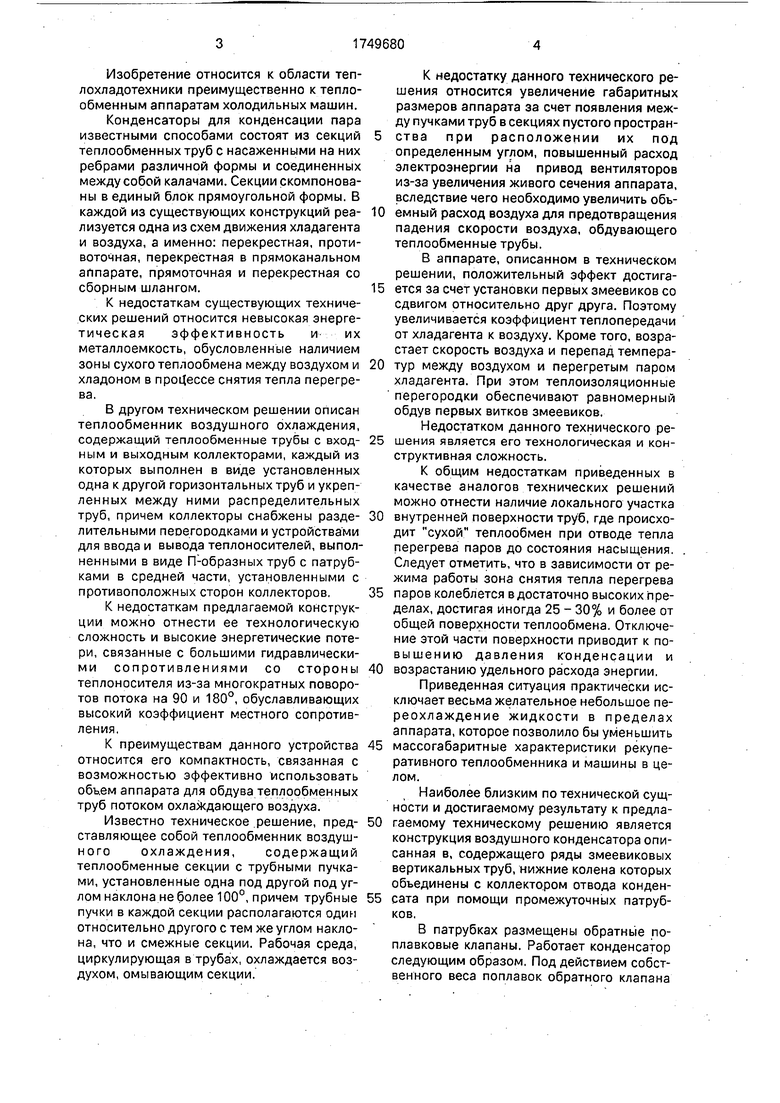

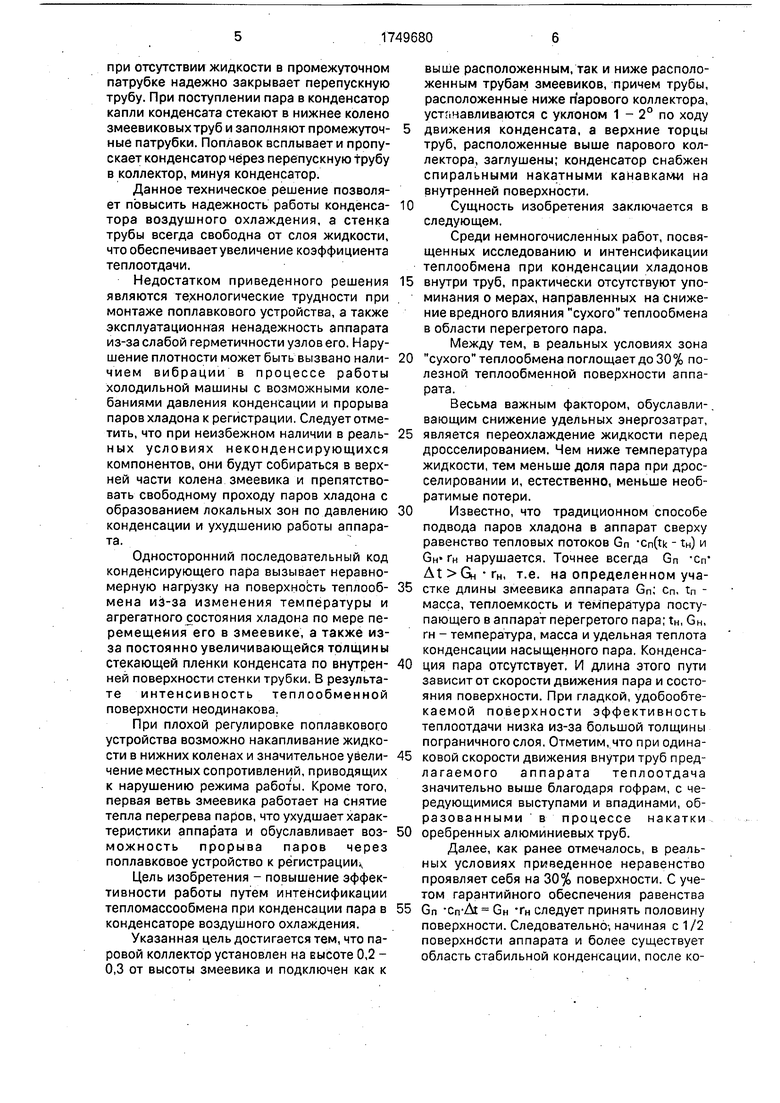

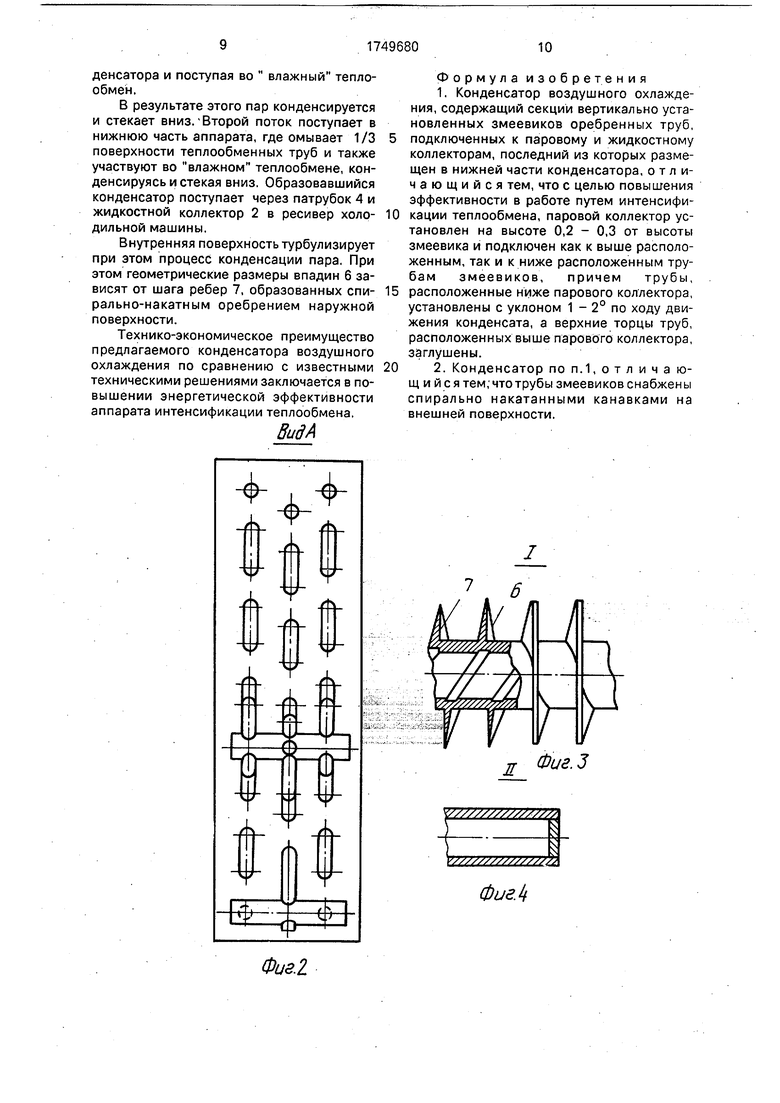

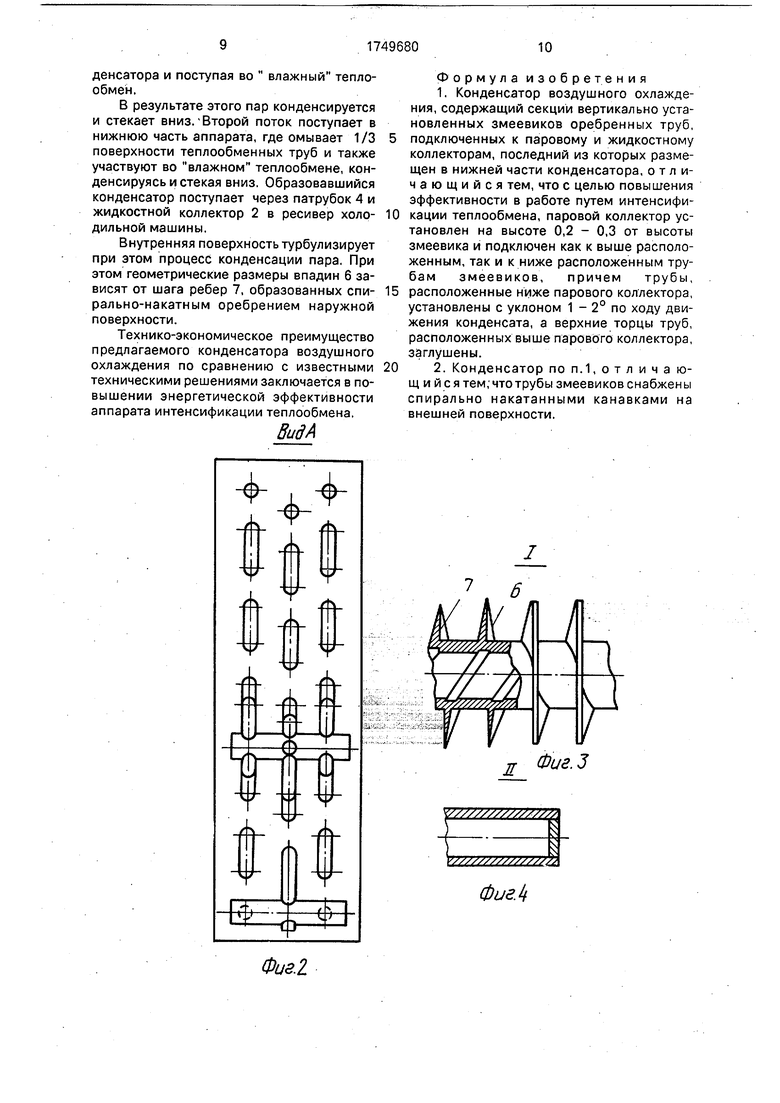

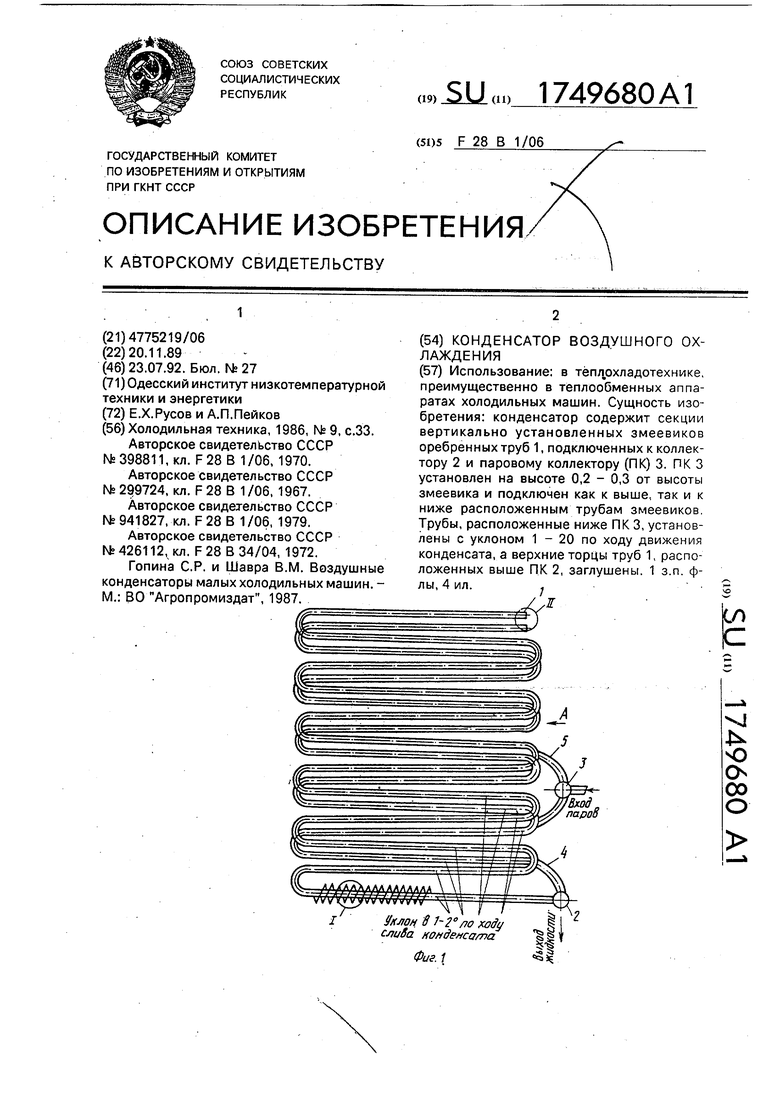

На фиг.1 схематически изображен предлагаемый аппарат; на фиг.2 - вид А на фиг. 1; на фиг.З - узел I на фиг. 1; на фиг.4 - узел 11 на фиг.1.

5 Конденсатор содержит трубчатый змеевик 1, жидкостной коллектор 2, паровой коллектор 3 и патрубки 4 и 5. Внутренняя поверхность теплообмена содержит впадины 6, образующиеся при накатке ребер 7 на

0 наружной поверхности. Причем трубы, расположенные ниже парового коллектора, установлены с постоянным уклоном в 1 - 2 в сторону слива конденсатора.

Конденсатор работает следующим об5 разом. Перегретый пар поступает через па- ровой коллектор 3, патрубок 5 во внутреннее пространство в змеевике 1, где разделяется на два потока. Паровой поток подымается и омывает 2/3 поверхности конденсатора, соприкасаясь с пленкой конденсатора и поступая во влажный теплообмен.

В результате этого пар конденсируется и стекает вниз. Второй поток поступает в нижнюю часть аппарата, где омывает 1/3 поверхности теплообменных труб и также участвуют во влажном теплообмене, конденсируясь и стекая вниз. Образовавшийся конденсатор поступает через патрубок 4 и жидкостной коллектор 2 в ресивер холодильной машины.

Внутренняя поверхность турбулизирует при этом процесс конденсации пара. При этом геометрические размеры впадин 6 зависят от шага ребер 7, образованных спирально-накатным оребрением наружной поверхности.

Технико-экономическое преимущество предлагаемого конденсатора воздушного охлаждения по сравнению с известными техническими решениями заключается в повышении энергетической эффективности аппарата интенсификации теплообмена,

ВидА

Формула изобретения 1. Конденсатор воздушного охлаждения, содержащий секции вертикально установленных змеевиков сребренных труб,

подключенных к паровому и жидкостному коллекторам, последний из которых размещен в нижней части конденсатора, отличающийся тем, что с целью повышения эффективности в работе путем интенсификации теплообмена, паровой коллектор установлен на высоте 0,2 - 0,3 от высоты змеевика и подключен как к выше расположенным, так и к ниже расположенным трубам змеевиков, причем трубы,

расположенные ниже парового коллектора, установлены с уклоном 1 - 2° по ходу движения конденсата, а верхние торцы труб, расположенных выше парового коллектора, заглушены.

2. Конденсатор по п.1, отличающийся тем, что трубы змеевиков снабжены спирально накатанными канавками на внешней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испаритель | 1990 |

|

SU1740916A1 |

| ИСПАРИТЕЛЬНЫЙ КОНДЕНСАТОР | 1999 |

|

RU2169321C1 |

| Теплообменник | 1986 |

|

SU1442805A1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2166354C2 |

| КОНДЕНСАТОР С КАНАЛОМ ПОТОКА ТЕКУЧЕЙ СРЕДЫ С НЕСКОЛЬКИМИ ПОПЕРЕЧНЫМИ СЕЧЕНИЯМИ | 2018 |

|

RU2769608C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ОРБИТАЛЬНОЙ СТАНЦИИ | 1987 |

|

SU1839913A1 |

| Конденсатор с воздушным охлаждением | 1987 |

|

SU1502922A1 |

| Конденсатор воздушного охлаждения | 1986 |

|

SU1364837A1 |

Использование: в тепл.охладотехнике, преимущественно в теплообменных аппаратах холодильных машин. Сущность изобретения: конденсатор содержит секции вертикально установленных змеевиков сребренных труб 1, подключенных к коллектору 2 и паровому коллектору (ПК) 3. ПК 3 установлен на высоте 0,2 - 0,3 от высоты змеевика и подключен как к выше, так и к ниже расположенным трубам змеевиков. Трубы, расположенные ниже ПК 3, установлены с уклоном 1 - 20 по ходу движения конденсата, а верхние торцы труб 1, расположенных выше ПК 2, заглушены. 1 з.п. ф- лы, 4 ил. (Л С Вход napoo vj 4 О О со о ч Q v5

/

6

д Фиг. J

У/Т//////////////

Фиг.

Авторы

Даты

1992-07-23—Публикация

1989-11-20—Подача