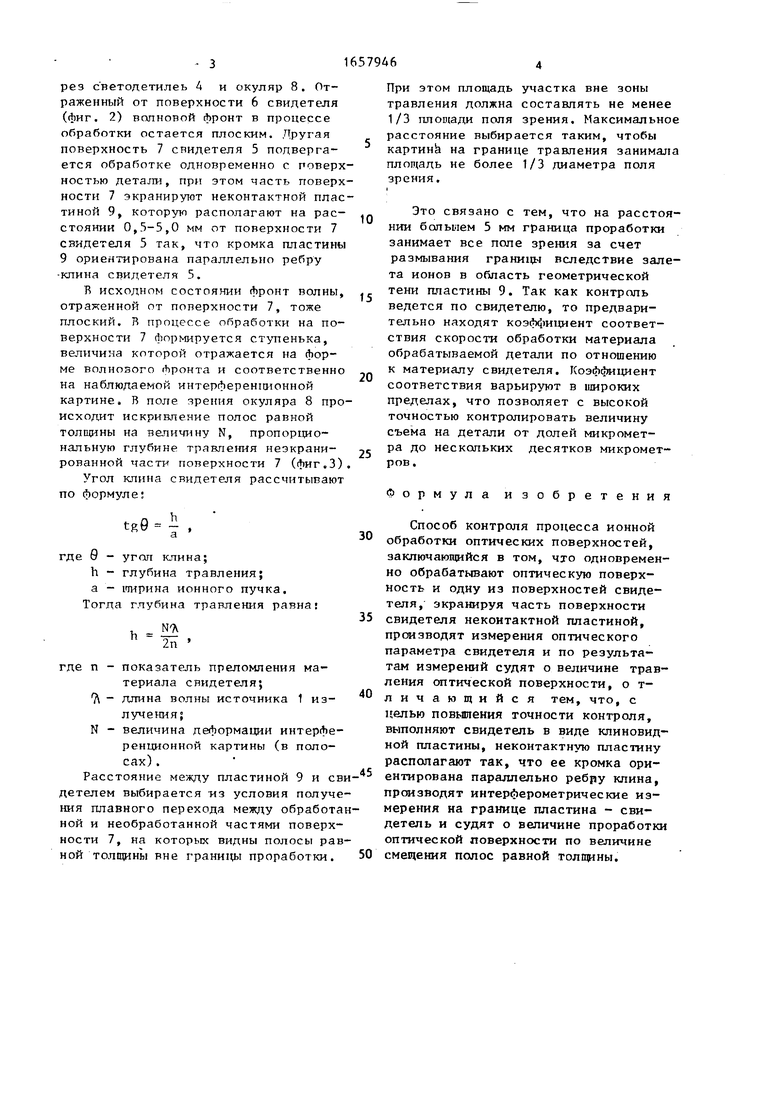

рез с ветодетилеь А и окуляр 8. Отраженный от поверхности 6 свидетеля (фиг. 2) волновой фронт в процессе обработки остается плоским. Другая поверхность 7 свидетеля 5 подвергается обработке одновременно с поверхностью детали, при этом часть поверхности 7 экранируют неконтактной пластиной 9, которую располагают на рас- стоянии 0,5-5,0 мм от поверхности 7 свидетеля 5 так, что кромка пластины 9 ориентирована параллельно ребру -клина свидетеля 5.

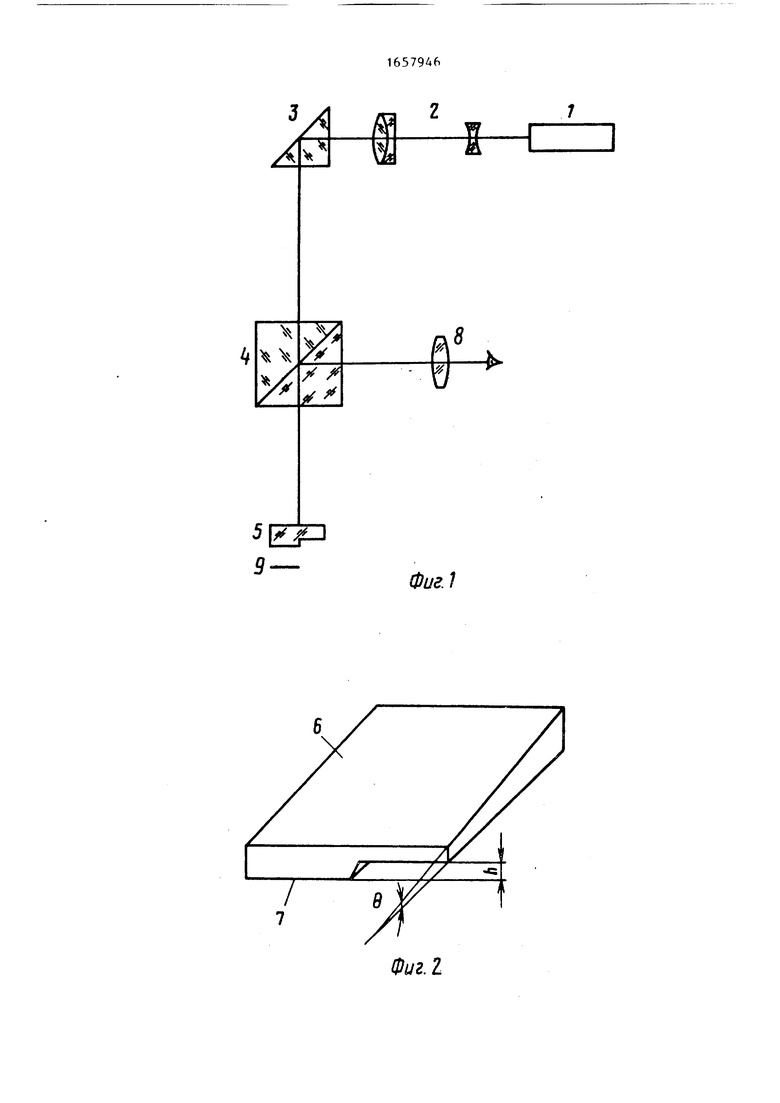

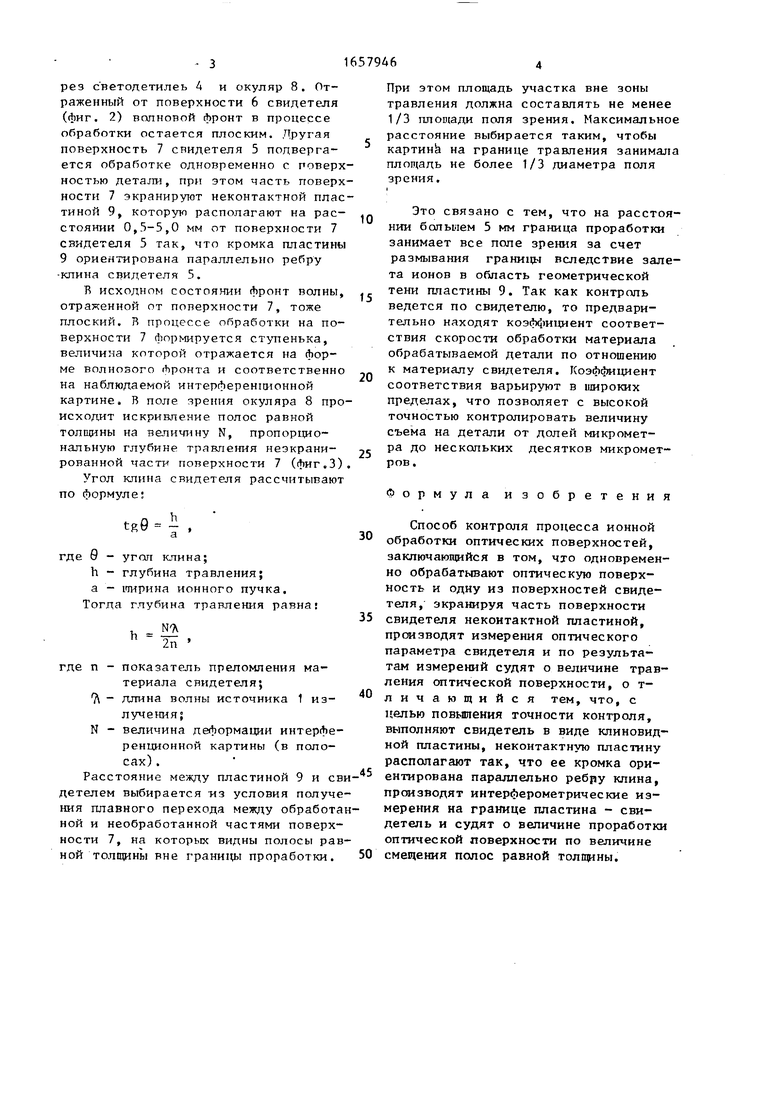

В исходном состоянии фронт волны, отраженной от поверхности 7, тоже плоский. В процессе обработки на поверхности 7 формируется ступенька, величина которой отражается на форме волнового (Ъронта и соответственно на наблюдаемой интерференционной картине. В поле зрения окуляра 8 происходит искривление полос равной толщины на величину N, пропорциональную глубине травления неэкрани- рованной части поверхности 7 (фиг.З).

Угол клина свидетеля рассчитывают по формуле:

tg9

где 9 - угол клина;

h - глубина травления; а - ширина ионного пучка. Тогда глубина травления равна:

. N-A h In

40

где п - показатель преломления материала свидетеля; 7 - длина волны источника 1 излучения;

N - величина деформации интерференционной картины (в поло- сах).

Расстояние между пластиной 9 и сви- 3 детелем выбирается из условия получения плавного перехода между обработанной и необработанной частями поверхности 7, на которых видны полосы равной толщины вне границы проработки. 50

«

, 5

0

0

5

40

3 50

При этом площадь участка вне зоны травления должна составлять не менее 1/3 площади поля зрения. Максимальное расстояние выбирается таким, чтобы картин на границе травления занимала площадь не более 1/3 диаметра поля зрения.

Это связано с тем, что на расстоянии большем 5 мм граница проработки занимает все поле зрения за счет размывания границы вследствие залета ионов в область геометрической тени пластины 9. Так как контроль ведется по свидетелю, то предварительно находят коэффициент соответствия скорости обработки материала обрабатываемой детали по отношению к материалу свидетеля. Коэффициент соответствия варьируют в широких пределах, что позволяет с высокой точностью контролировать величину съема на детали от долей микрометра до нескольких десятков микрометров.

Формула изобретения

Способ контроля процесса ионной обработки оптических поверхностей, заключающийся в том, что одновременно обрабатывают оптическую поверхность и одну из поверхностей свидетеля, экранируя часть поверхности свидетеля неконтактной пластиной, производят измерения оптического параметра свидетеля и по результатам измерений судят о величине травления оптической поверхности, о т- личающийся тем, что, с целью повышения точности контроля, выполняют свидетель в виде клиновидной пластины, неконтактную пластину располагают так, что ее кромка ориентирована параллельно ребру клина, производят интерферометрические измерения на границе пластина - свидетель и судят о величине проработки оптической поверхности по величине смещения полос равной толщины.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Интерферометр для контроля формы асферических поверхностей составных зеркал | 1990 |

|

SU1812421A1 |

| Интерферометр для исследования оптических неоднородностей стекла в оптических деталях | 1980 |

|

SU935702A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2441199C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ТЕЛЕСКОПИЧЕСКИХ СИСТЕМ И ОБЪЕКТИВОВ | 2012 |

|

RU2518844C1 |

| Интерферометр для контроля клиновидности оптических пластин | 1988 |

|

SU1597527A1 |

| ЭТАЛОННЫЙ ДИФРАКЦИОННЫЙ ОПТИЧЕСКИЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2013 |

|

RU2534435C1 |

| Устройство для контроля плоскостностипРОзРАчНыХ дЕТАлЕй | 1979 |

|

SU842398A1 |

| Интерферометр | 1976 |

|

SU603840A1 |

| Измерительный микроскоп для контроля качества оптических деталей и систем | 1988 |

|

SU1580159A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПЛОСКОЙ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 1973 |

|

SU380946A1 |

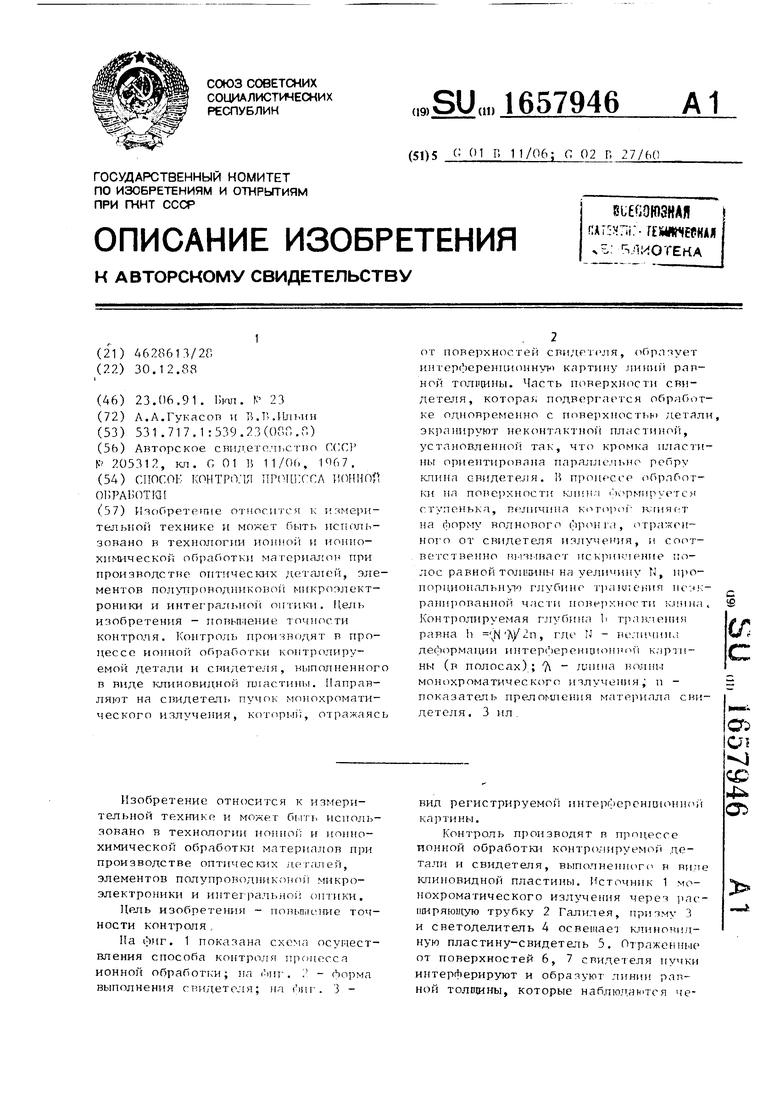

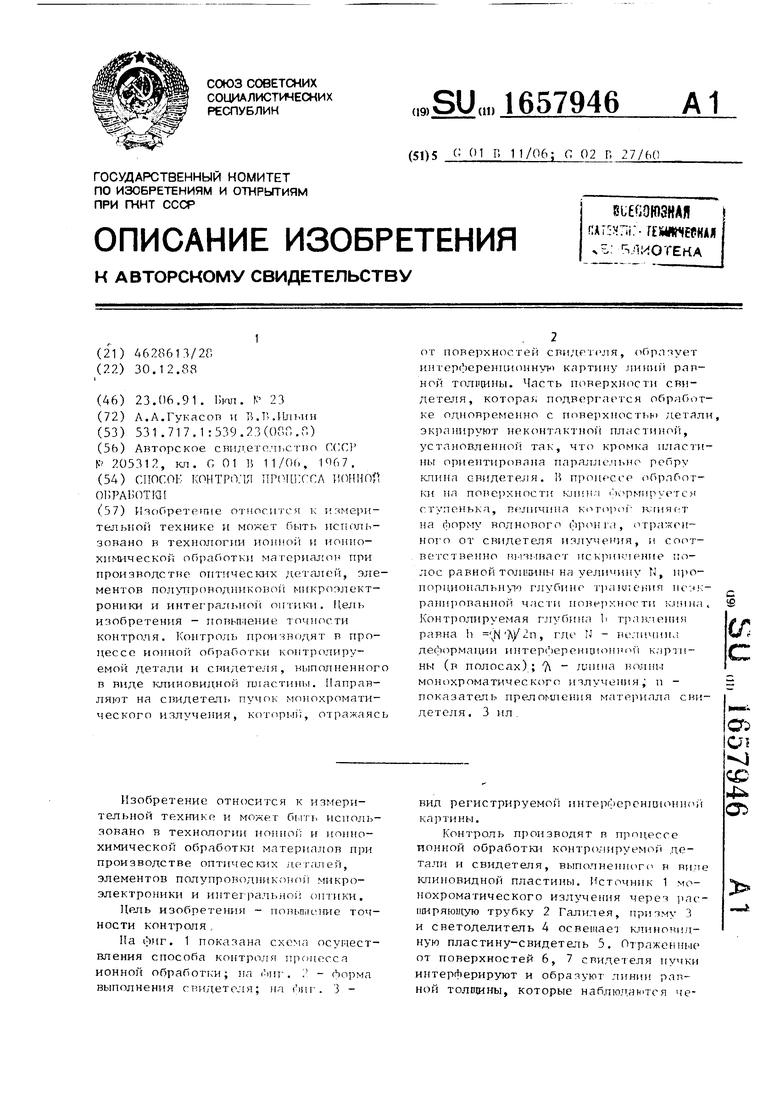

Изобретешь относится к измерительной технике и может быть использовано в технологии ионной и ионно- хнмической обработки материалов при производстве оптических деталей, элементов полупроводниковой микроэлектроники и интегральной оптики. Цель изобретения - повымение точности контроля. Контроль производят в процессе ионной обработки контролируемой детали и свидетеля, выполненного в виде клиновидной пластины. Направляют на свидетель пучок монохроматического излучения, который, отражаясь Изобретение относится к измерительной технике и может быть использовано в технологии ионной и ионно- химической обработки материалов при производстве оптических деталей, элементов полупроводниковой микроэлектроники и интегральной оптики. Цель изобретения - повышение точности контроля , На фиг. 1 показана схема осуществления способа контроля процесса ионной обработки; на I mr. I1 - Форма выполнения свидетеля; на Фиг. 3 от поверхностей свидетеля, образует интерференционную картину линии равной толгцины. Часть поверхности свидетеля, которая подвергается обработке одновременно с поверхностью детали, экранируют неконтактной пластиной, установленной так, что кромка пластины ориентирована параллельно ребру клина свидетеля. И процессе обработки на поверхности клин/ Нормируется ступенька, величина которог влияет на форму волнового фронта, отраженного от свидетеля излучения, и соответственно вызывает искривление полос равной толщины на уеличину N, пропорциональную глубине тракченип ненк- ранированной части поверхности клина Контролируемая глубина Ь травления равна h чМ Л/2п, где N - величина деформации интерференционной картины (в полосах) ; 7 длина волны монохроматического излученияj п - показатель преломления материала свидетеля. 3 ил вид регистрируемой интерференционной картины. Контроль производят в процессе ионной обработки контролируемой детали и свидетеля, выполненного в випе клиновидной пластины. Источник 1 монохроматического излучения через расширяющую трубку 2 Галилея, призму 3 и светоделитель 4 освещает клиночил- ную пластину-свидетель 5. Отраженные от поверхностей 6, 7 свидетеля пучки интерферируют и образуют линии равной толпщны, которые наблюдаются че« (Л с СГ: СЛ J ее 4 05

А

Фиг.1

Фиг.1

Фиг.З

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИН ТОНКИХ ПЛЕНОК В ПРОЦЕССЕ ИХ ИЗГОТОВЛЕНИЯ | 0 |

|

SU205312A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-23—Публикация

1988-12-30—Подача