Изобретение относится к автоматизированным системам управления технологическими процессами, а именно к средствам авторегулирования толщины стенок пластмассовых трубчатых изделий в процессе их изготовления методом экструзии с по- с едующей вытяжкой, и является усовершенствованием устройства по авт.св.N 941856.

Цель изобретения - повышение эффективности и точности работы устройства при регулировании продольной толщины стенки изделий.

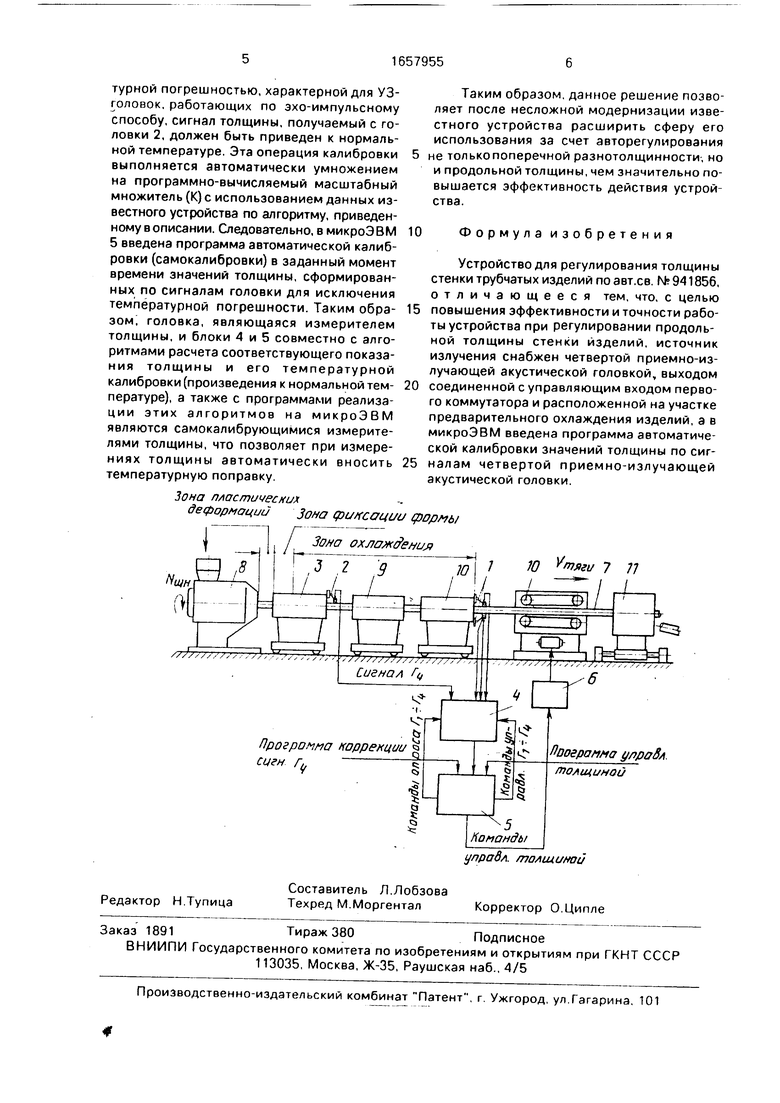

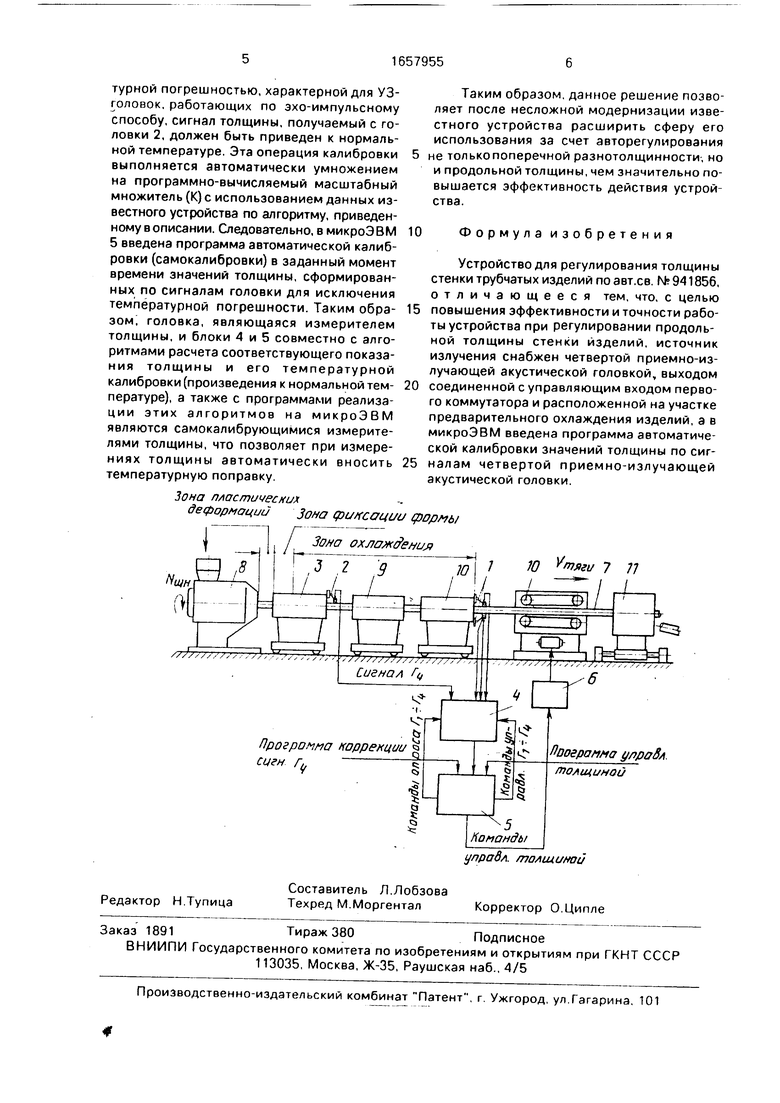

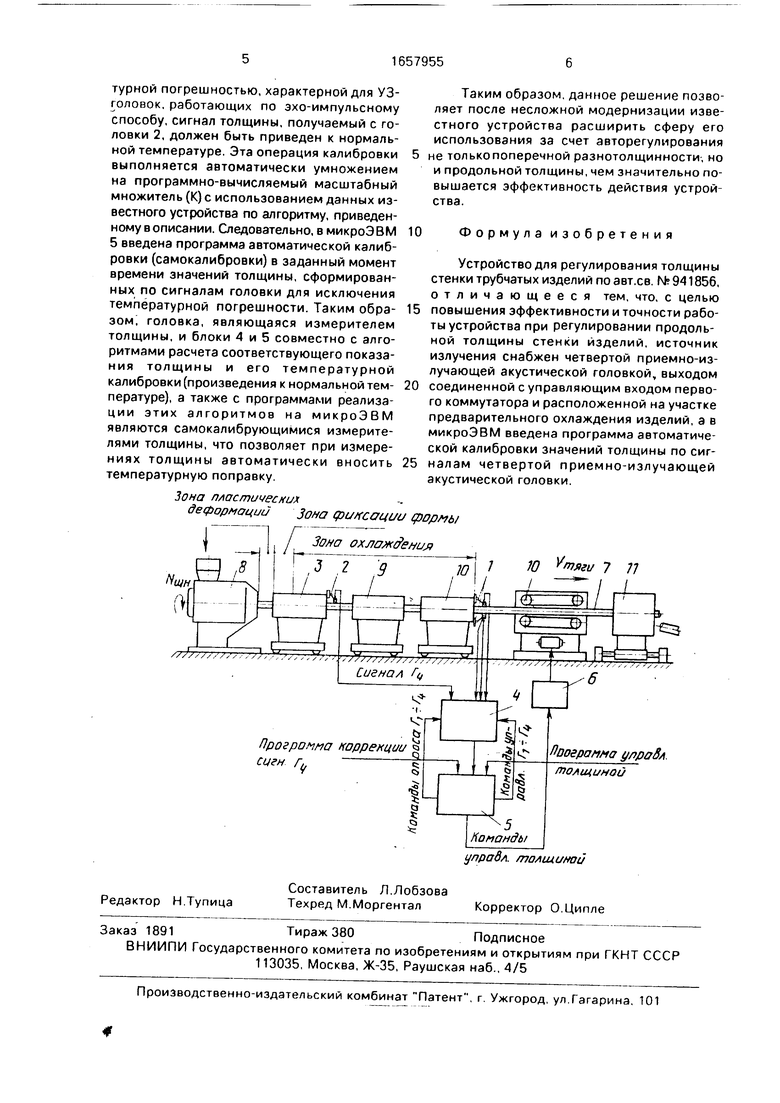

На чертеже показано устройство, общий вид.

Устройство для регулирования толщины стенки трубчатых изделий содержит ультразвуковой источник излучения с детекторами излучения с тремя приемно-излучающими акустическими головками 1, расположенными в одной плоскости, перпендикулярной оси трубчатого изделия, под углом 120° одна к другой. Источник излучения снабжен также четвертой приемно-излуча- ющей акустической головкой 2, размещенной в зоне предварительного охлаждения изделия, в данном случае посте первой охлаждающей ванны 3 Устройство содержит также блок согласования, последовательно соединенныепервый и второйкоммутаторы. аналого-цифровой преобразователь объеО

ел VI о ел ел

ю

иионные в блок 4, микроЭВМ 5 с интерфейом и программой автоматической калибовки значений толщины по сигналам етвертой приемно-излучающей акустичекой головки 2 и коррекции ее показаний, сполнительный механизм 6 тянущего сред1 тва 7, экструде р 8, ванны 9 и 10 последуюего охлаждения изделия и отрезное редство 11. При этом выходы всех четырех - приемно-акустических головок 1 и 2 соеди- 10 нены с управляющим входом первого коммутатора, первый выход микроЭВМ 5 подключен к исполнительному механизму 6, второй выход - к управляющему входу второго коммутатора, а третий - к управляюще- 15 му входу первого коммутатора, выходом подключенного к блоку согласования, выход которого соединен с входом второго коммутатора.

Устройство работает следующим обра- 20 зом.

Измерительные сигналы по толщине с УЗ- головок 1 и 2 поступают в блок 4 коммутации и преобразований и далее в вычисли- тель микроЭВМ 5 для расчетов 25 управляющего воздействия и масштабного множителя (К) по программам управления толщиной и коррекции измерений четвертой головкой 2. Суть алгоритма управления толщиной состоит в измерении толщины 30 етвертой головкой 2, умножении результата на (KJ, сравнении с установкой по толщине, выработке управляющего воздействия по скорости тяги в функции отклонения от уставки, выдаче управляющего воздействия 35 на исполнительный механизм 6. Далее следует пауза, равная времени технологического перемещения трубы от зоны пластических деформаций до четвертой головки 2, после чего цикл измерения и управ- 40 ления повторяется. Циклы управления чередуются с определенной кратностью, определяемой экспериментально, с обновлением масштабного множителя (К).

Таким образом, сущность изобретения 45 заключается в следующем. Толщина стенки измеряется четвертой приемно-излучающей головкой 2 и используется для выработ- ки регулирующего воздействия в соответствии с соотношением50

Vper ((54- 5эад), (1)

где Vper - регулирующее воздействие по скорости, подводимое к исполнительному механизму 6 тянущего средства 7;

5зад - уставка по толщине стенки изде- -55 лия.

Благодаря расположению четвертой головки 2 ближе к формообразующей зоне технологической линии быстродействие

системы авторегулирования толщины увеличивается, а динамические ошибки стабилизации снижаются Температурная погрешность измерений толщины четвертой головкой 2 устраняется периодической калибровкой по измеренным (или расчетным) данным, полученным с основных трех измерительных головок 1, расположенных после третьей охлаждающей ванны, т.е. в зоне остывшей трубы. При этом калибровка может быть произведена по среднему, минимальному или максимальному расчетным толщинам стенки трубы. Она выполняется автоматически по специальной программе, вводимой в микроЭВМ 5,и состоит в периодическом обновлении масштабного множителя (К), получаемого по одному из очевидных соотношений

б 4 Kl(5 Ср К2 6 мин Кз д макс. ..(2),

к, - i...ro

Кг- jr--WОмин

...(5), Omakc

где дц f- текущая толщина, измеренная четвертой головкой 2;

д ср, б мин, д макс - расчетные значения, вычисляемые по программе микроЭВМ из показаний первой, второй и третьей головок в момент прохождения мимо них сечения трубы, предварительно обмеренного четвертой головкой 2 как

5сР «-(5i +62 ) дсР - 1экс1:

дсо + 1экс1....

Jcp

(6)

1экс - абсолютная величина эксцентриситета стенок, рассчитан формуле (1).

Частота обновления масштабного множителя (К) в процессе работы системы может быть значительно ниже частоты подачи регулирующих воздействий. Это объясняется значительно меньшей динамикой изменения во времени теплового режима вдоль движущейся трубы, чем динамика флуктуации толщины стенки, определяемая, в основном, флуктуациями фактических скоростей приводов шнека экструдера 8 и тянущего механизма 7.

Таким образом, дополнительная головка 2, расположенная в зоне предварительного охлаждения трубы и программно коммутируемая вычислителем к цепи известных функциональных блоков 4 и 5, совместно с программой ее функционирования образует дополнительный измерительный канал толщины. Сигнал с этого измерительного канала используется для стабилизации продольной толщины игзотовляемого изделия. В связи с инструментальной температурной погрешностью, характерной для УЗ- головок, работающих по эхо-импульсному способу, сигнал толщины, получаемый с головки 2, должен быть приведен к нормальной температуре. Эта операция калибровки выполняется автоматически умножением на программно-вычисляемый масштабный множитель (К) с использованием данных известного устройства по алгоритму, приведенному в описании. Следовательно, в микроЭВМ 5 введена программа автоматической калибровки (самокалибровки) в заданный момент времени значений толщины, сформированных по сигналам головки для исключения температурной погрешности. Таким обра- зом, головка, являющаяся измерителем толщины, и блоки 4 и 5 совместно с алгоритмами расчета соответствующего показа- ния толщины и его температурной калибровки (произведения к нормальной тем- пературе), а также с программами реализации этих алгоритмов на микроЭВМ являются самокалибрующимися измерителями толщины, что позволяет при измерениях толщины автоматически вносить температурную поправку.

Зона пластических.

деформаций Зона фиксаци

Таким образом, данное решение позволяет после несложной модернизации известного устройства расширить сферу его использования за счет авторегулирования не только поперечной разнотолщинности, но и продольной толщины, чем значительно повышается эффективность действия устройства.

Формула изобретения

Устройство для регулирования толщины стенки трубчатых изделий по авт.св. N 941856, отличающееся тем, что, с целью повышения эффективности и точности работы устройства при регулировании продольной толщины стенки изделий, источник излучения снабжен четвертой приемно-из- лучающей акустической головкой, выходом соединенной с управляющим входом первого коммутатора и расположенной на участке предварительного охлаждения изделий, а в микроЭВМ введена программа автоматической калибровки значений толщины по сигналам четвертой приемно-излучающей акустической головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины стенки трубчатых изделий | 1980 |

|

SU941856A1 |

| Устройство формирования напряжения развертки для масштабно-временного преобразователя | 1990 |

|

SU1775673A1 |

| Электронная шахматная доска и способ ее работы | 2017 |

|

RU2640171C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| Изолятор автономного прибора акустического каротажа | 2015 |

|

RU2609440C1 |

| Сейсмоакустическое устройство для изучения строения грунтов на акваториях | 1989 |

|

SU1712924A1 |

| Ультразвуковое устройство для измерения контактных давлений | 1990 |

|

SU1746297A1 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРАХ ПО ХАРАКТЕРИСТИКАМ ВОЛН ЛЭМБА И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРАХ | 2020 |

|

RU2739562C1 |

| Устройство для изготовления витых труб из термопластов | 1979 |

|

SU925650A1 |

| Устройство для измерения скорости ультразвука в материалах | 1990 |

|

SU1705732A1 |

Изобретение относится к автоматическому управлению процессом изготовления пластмассовых труб. Цель изобретения - повышение эффективности и точности работы устройства при регулировании продольной толщины стенки изделий. Для этого устройство содержит три приемоизлучаю- щие акустические головки, расположенные в одной плоскости, перпендикулярной оси трубчатого изделия, под углом 120° одна к другой, последовательно соединенные первый и второй коммутаторы сигнала, блок согласования, аналого-цифровой преобра зователь, интерфейс, микроЭВМ и исполнительный механизм. Кроме того, устройство снабжено четвертой приемно- акустической головкой. Она расположена в зоне предварительного охлаждения изделия и соединена выходом с первым коммутатором. В микроЭВМ введена программа автоматической калибровки значений толщины по сигналам четвертой головки. Это позволяет сделать четвертую головку фактически самокалибрующимся измерителем толщины. При работе увеличивается быстродействие системы авторегулирования толщины, а динамические ошибки стабилизации снижаются. 1 ил. &

Редактор Н.Тупица

Составитель Л.Лобзова Техред М.Моргентал

управл. талшитй

Корректор О.Ципле

| Устройство для регулирования толщины стенки трубчатых изделий | 1980 |

|

SU941856A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-01—Подача