Г

Изобретение относится к области переработки пластмасс методом намотки и может быть использовано в раз- личных отраслях народного хозяйства при изготовлении трубчатых изделий. .

Известно устройство для изготовления витых труб из термопластов, включающее калибрующее устройство, выполненное в виде ряда прижимных роликов, жестко установленных на основании l J.

Недостатком такого устройства является дискретность воздействия на наружную поверхность трубы прижимных ро/Ыков. Для кристаллических полимеров такой процесс формования не позволяет выполнить заданные требования по наружной поверхности и физико-механическим характеристикам изделия.

Более близким по технической сущности к изобретению является устройство для изготовления витых труб из термопластических материалов, включающее терморегулируемую оправку с

приводом и калибрующий узел, выполненный в виде ряда полуформ, установленных с возможностью качания на звеньях бесконечной шарнирной цепи 23.

Недостатком такого устройства является низкая производительность процесса.

Целью изобретения является улучшение качества изделия и повышение производительности процесса намотки.

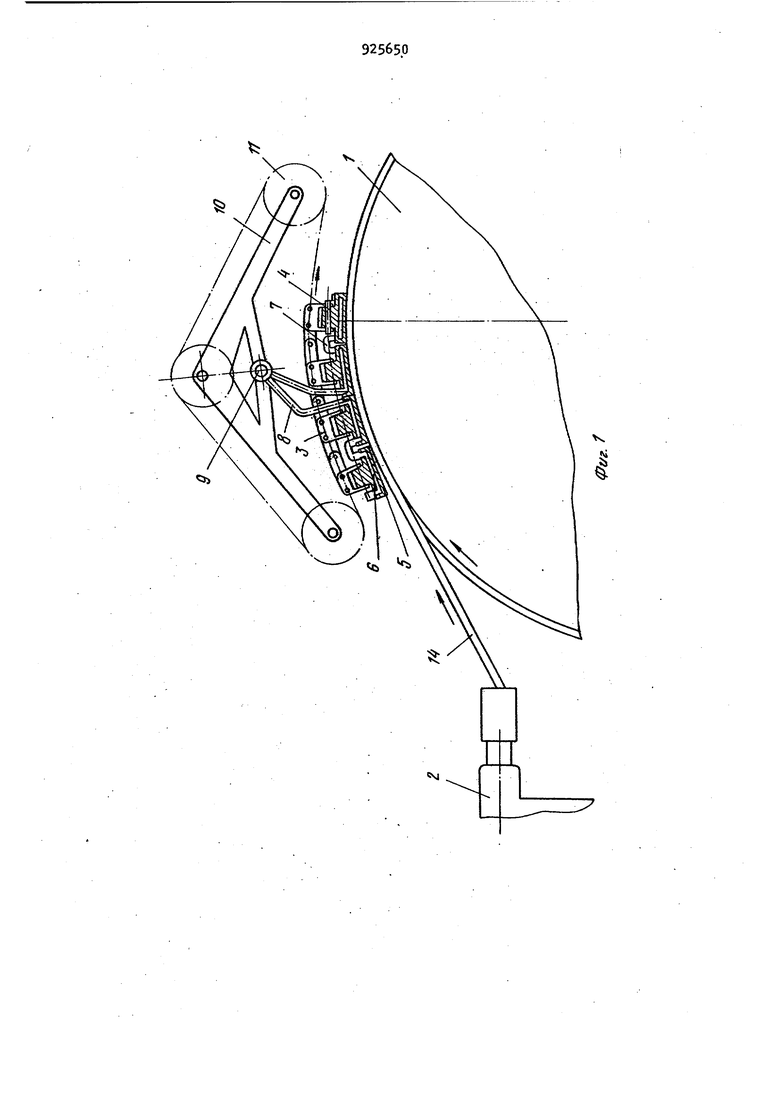

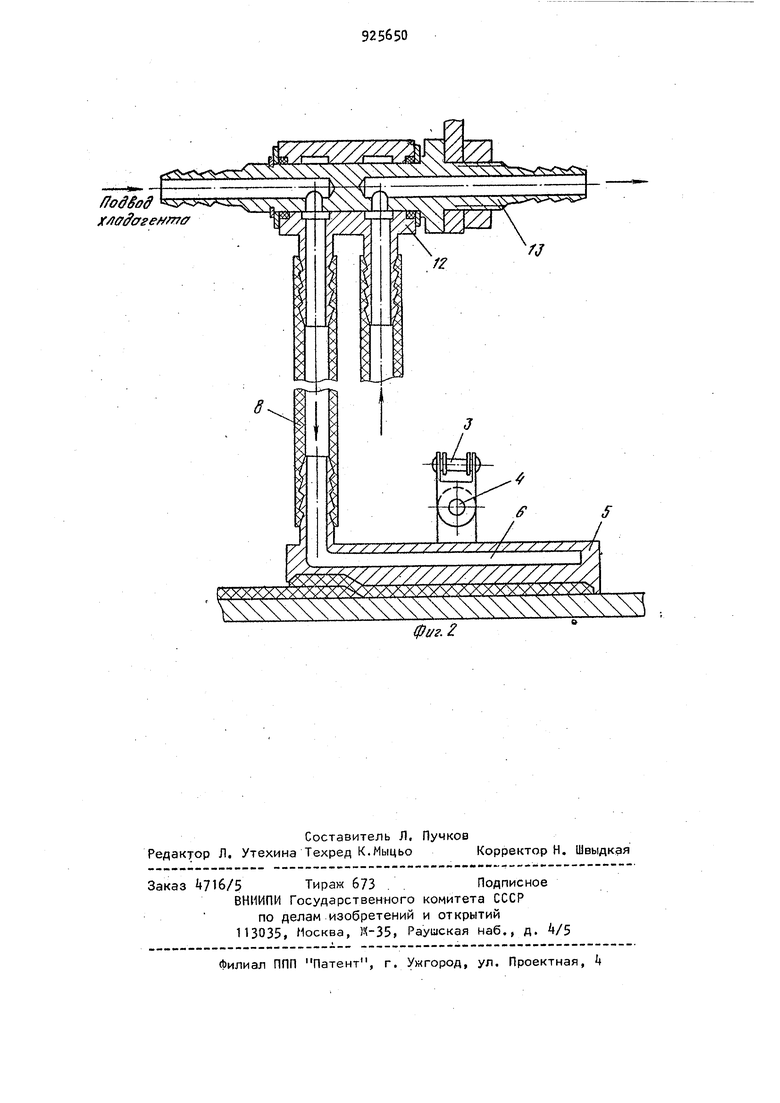

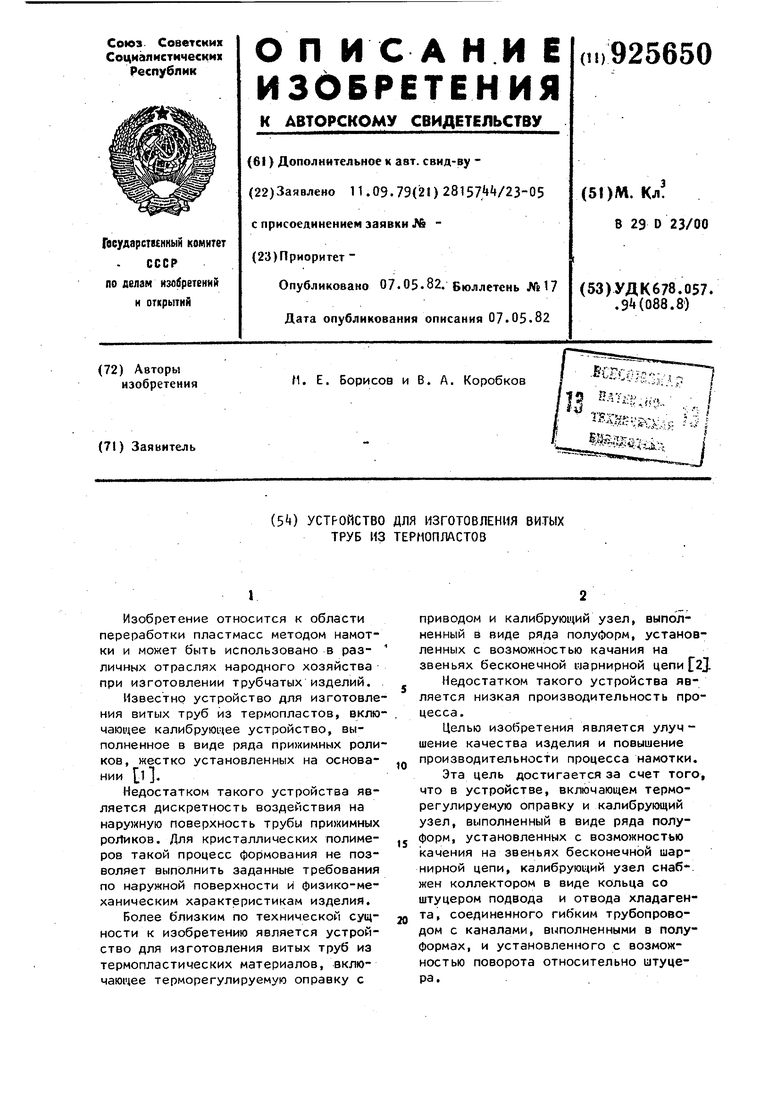

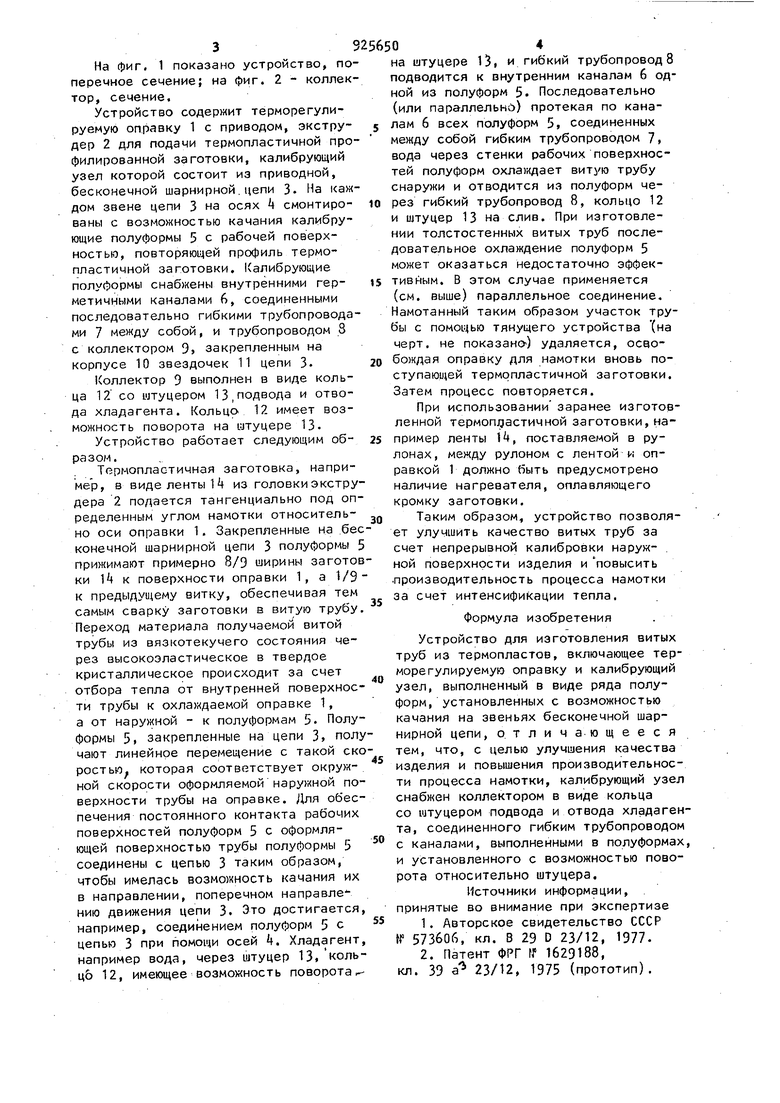

Эта цель достигается за счет того, что в устройстве, включающем терморегулируемую оправку и калибрующий узел, выполненный в виде ряда полуформ, установленных с возможностью качения на звеньях бесконечной шарнирной цепи, калибрующий узел снаб-. жен коллектором в виде кольца со штуцером подвода и отвода хладагента, соединенного гибким трубопроводом с каналами, выполненными в полуформах, и установленного с возможностью поворота относительно штуцера. На фиг. 1 показано устройство, поперечное сечение; на фиг. 2 - коллектор, сечение. Устройство содержит терморегулируемую оправку 1 с приводом, экструдер 2 для подачи термопластичной профилированной заготовки, калибрующий узел которой состоит из приводной, бесконечной шарнирной.цепи 3. На каждом звене цепи 3 на осях k смонтировены с возможностью качания калибрующие полуформы 5 с рабочей поверхностью, повторяющей профиль термопластичной заготовки. Калибрующие полуформы снабжены внутренними герметичными каналами 6, соединенными последовательно гибкими трубопроводами 7 между собой, и трубопроводом 8 с коллектором 9 закрепленным на корпусе 10 звездочек 11 цепи 3. Коллектор Э выполнен в виде кольца 12 со штуцером 13,подвода и отвода хладагента. Кольцо 12 имеет возможность поворота на штуцере 13. Устройство работает следующим образом. Термопластичная заготовка, например, в виде ленты Н из головки экстру дера 2 подается тангенциально под определенным углом намотки относительно оси оправки 1. Закрепленные на бес конечной шарнирной цепи 3 полуформы 5 прижимают примерно 8/9 ширины заготов ки 14 к поверхности оправки 1, а 1/9 к предыдущему витку, обеспечивая тем самым сварку заготовки в витую трубу Переход материала получаемой витой трубы из вязкотекучего состояния через высокоэластическое в твердое кристаллическое происходит за счет отбора тепла от внутренней поверхности трубы к охлаждаемой оправке 1, а от наружной - к полуформам 5. Полуформы 5, закрепленные на цепи 3, полу чают линейное перемещение с такой ско ростью которая соответствует окружной скорости оформляемой наружной поверхности трубы на оправке, iля обеспечения постоянного контакта рабочих поверхностей полуформ 3 с оформляющей поверхностью трубы полуформы 5 соединены с цепью 3 таким образом, чтобы имелась возможность качания их в направлении, поперечном направле нию движения цепи 3. Это достигается, например, соединением полуформ 5с цепью 3 при помощи осей k. Хладагент, например вода, через штуцер 13,кольц& 12, имеющее возможность поворота ,на штуцере О, и гибкий трубопроводе подводится к внутренним каналам 6 одной из полуформ 5. Последовательно (или параллельно) протекая по каналам 6 всех полуформ 5, соединенных между собой гибким трубопроводом 7, вода через стенки рабочих поверхностей полуформ охлаждает витую трубу снаружи и отводится из полуформ через гибкий трубопровод 8, кольцо 12 и штуцер 13 на слив. При изготовлении толстостенных витых труб последовательное охлаждение полуформ 5 может оказаться недостаточно эффективным. В этом случае применяется (см. выше) параллельное соединение. Намотанный таким образом участок трубы с помощью тянущего устройства (на черт, не показано) удаляется, освобождая оправку для намотки вновь поступающей термопластичной заготовки. Затем процесс повторяется. При использовании заранее изготовленной термопластичной заготовки, например ленты И, поставляемой в рулонах, между рулоном с лентой и оправкой 1 должно быть предусмотрено наличие нагревателя, оплавляющего кромку заготовки. Таким образом, устройство позволяет улучшить качество витых труб за счет непрерывной калибровки наружной поверхности изделия и повысить производительность процесса намотки за счет интенсификации тепла. Формула изобретения Устройство для изготовления витых труб из термопластов, включающее терморегулируемую оправку и калибрующий узел, выполненный в виде ряда полуформ, установленных с возможностью качания на звеньях бесконечной шарнирной цепи, о. тличающееся тем, что, с целью улучшения качества изделия и повышения производительности процесса намотки, калибрующий узел снабжен коллектором в виде кольца со штуцером подвода и отвода хладагента, соединенного гибким трубопроводом с каналами, выполненными в полуформах, и установленного с возможностью поворота относительно штуцера. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 573606, кл. В 29 D 23/12, 1977. 2.Патент ФРГ № 1629188, кл. 39 а 23/12, 1975 (прототип).

гз

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТОНКОСТЕННЫХ ТЕЛ ВРАЩЕНИЯ | 1990 |

|

RU2010712C1 |

| Устройство для изготовления пластмассовых гофрированных труб | 1986 |

|

SU1362652A1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1988 |

|

SU1666335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Устройство для гофрирования пластмассовых труб | 1979 |

|

SU861076A1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

Авторы

Даты

1982-05-07—Публикация

1979-09-11—Подача