Изобретение относится к области акустического неразрушающего контроля трубопроводов, и может быть использовано для выявления дефектов типа нарушения сплошности и однородности металла за счет использования эффектов волноводного распространения акустических волн (поперечной волны горизонтальной поляризации и волн Лэмба).

Из уровня техники известны способы акустического волноводного контроля труб и трубопроводов, раскрытых, например, в патентах RU2629894C1, RU2657325C1, где для излучения и приёма акустических нормальных волн (поперечной волны горизонтальной поляризации и волн Лэмба) используют преобразователи с сухим точечным контактом, наклонные преобразователи или электромагнитно-акустические преобразователи. В указанных способах для повышения достоверности применяют алгоритмы активной или пассивной фокусировки с системой преобразователей, имеющих равномерный пространственный шаг между собой или перемещаемых по внутренней или внешней цилиндрической поверхности трубы с заданным шагом [1, 2].

Недостатками известных способов является недостаточная достоверность из-за отсутствия учёта зависимости скорости от направления распространения акустических нормальных волн, возникающих вследствие наличия геометрической анизотропии, различия и изменения анизотропии, вязкоупругих свойств материала трубы, защитного покрытия, внутренней и внешней вязкоупругой среды; и, как следствие, сложность оценки типа, размеров и формы дефекта.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ, принятый за прототип, реализующий акустический контроль трубопровода (RU2758195C1), в котором осуществляют перемещение диагностического устройства вдоль трубопровода, периодически возбуждают ультразвуковые колебания. В выбранном интервале времени принимают ультразвуковые колебания от акустических нормальных волн, прошедших по стенкам трубопровода и отраженных от различных нарушений сплошности материала стенок, причем возбуждение и прием ультразвуковых колебаний осуществляют в нескольких точках. Выбирают эхосигналы по предварительно рассчитанным временам задержек для всех типов акустических нормальных волн, далее строят нормированные распределения их амплитуд, затем строят распределение величины, значения которой равны максимальным значениям амплитуд суммарных сигналов от разных типов акустических волн для совпадающих по координатам точек поверхности стенок трубопровода, и по этому распределению судят о наличии и величине дефектов в стенках трубопровода. При этом значения временных задержек корректируют на основе закономерности изменения скорости распространения акустических нормальных волн, возникающих вследствие наличия геометрической анизотропии и анизотропии свойств материала при различной толщине стенки трубопровода. Перед выполнением контроля трубопровода диагностическое устройство калибруют с использованием закономерности изменения скорости акустических нормальных волн от их направления распространения. При этом закономерности рассчитывают для каждой заданной геометрии трубопровода, акустических и упругих свойств защитного покрытия, внутренней и внешней сред и могут быть получены исходя из результатов численного моделирования или аналитических расчетов [3].

Поскольку диагностическое устройство калибруют только перед выполнением контроля трубопровода, то явными недостатками данного способа является отсутствие учёта изменения параметров объекта контроля и окружающей среды в процессе сканирования участка трубопровода с помощью диагностического устройства, следствием чего является недостаточная достоверность результатов контроля, появление ложных отражений на пространственном распределении амплитуды сигнала, сложность определения координат и размеров дефектов.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение достоверности способа акустического контроля трубопровода.

Указанная задача решена тем, что способ акустического контроля трубопровода включает в себя перемещение диагностического устройства вдоль трубопровода, при этом устройство снабжено несколькими приемно-излучающими элементами, контактирующими с поверхностью трубопровода, периодическое возбуждение и прием ультразвуковых сигналов с помощью приемно-излучающих элементов. При этом по предварительно рассчитанным временам задержек для всех типов акустических нормальных волн осуществляют выбор эхосигналов, полученных от каждого приемно-излучающего элемента, выполняют их когерентное суммирование, вычисляют амплитуды суммарных эхосигналов и строят их нормированные распределения отдельно для каждого типа акустических волн; далее строят распределение случайной величины, значения которой соответствуют максимальным значениям амплитуд суммарных эхосигналов от разных типов акустических волн, принятых в точках, совпадающих по координатам с приемно-излучающими элементами, и по выборочным характеристикам распределения величины судят о наличии и величине дефектов в стенках трубопровода. Когерентное суммирование эхосигналов, расчет временных задержек и их автоматическую коррекцию на основе эмпирической функции, отражающей зависимость времени задержки эхосигнала от угла положения приемно-излучающего элемента, осуществляют с помощью диагностического устройства, выполненного на основе микроконтроллера, при этом эмпирическую функцию строят с помощью устройства на этапе его калибровки при сканировании участка трубопровода.

Техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков способа, является повышение достоверности контроля трубопроводов за счет применения в способе диагностического устройства, выполненного с возможностью построения с его помощью корректирующей функции зависимости скорости распространения акустических нормальных волн от угла положения приемно-излучающего элемента, получаемой непосредственно в процессе сканирования участка трубопровода при формировании отражения эхосигнала от конструктивных отражателей на участке трубопровода, в частности угловых сварных соединений или кольцевых сварных швов, учитывающей его геометрические параметры, вязкоупругие свойства трубы, защитного покрытия, внутренних и внешних вязкоупругих сред.

Изобретение поясняется чертежами, где на фиг. 1 приведен пример результирующей дефектограммы участка трубопровода с искусственными дефектами (плоскодонные сверления и пропилы) с использованием при расчетах постоянной скорости SH-волны

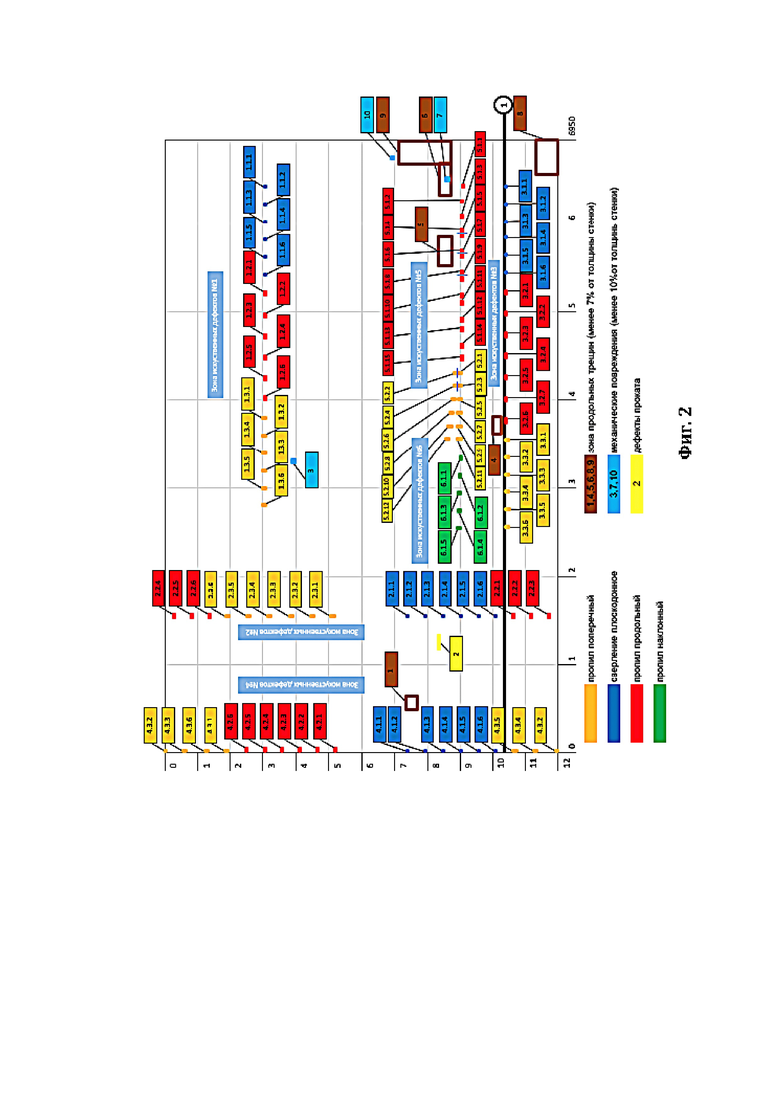

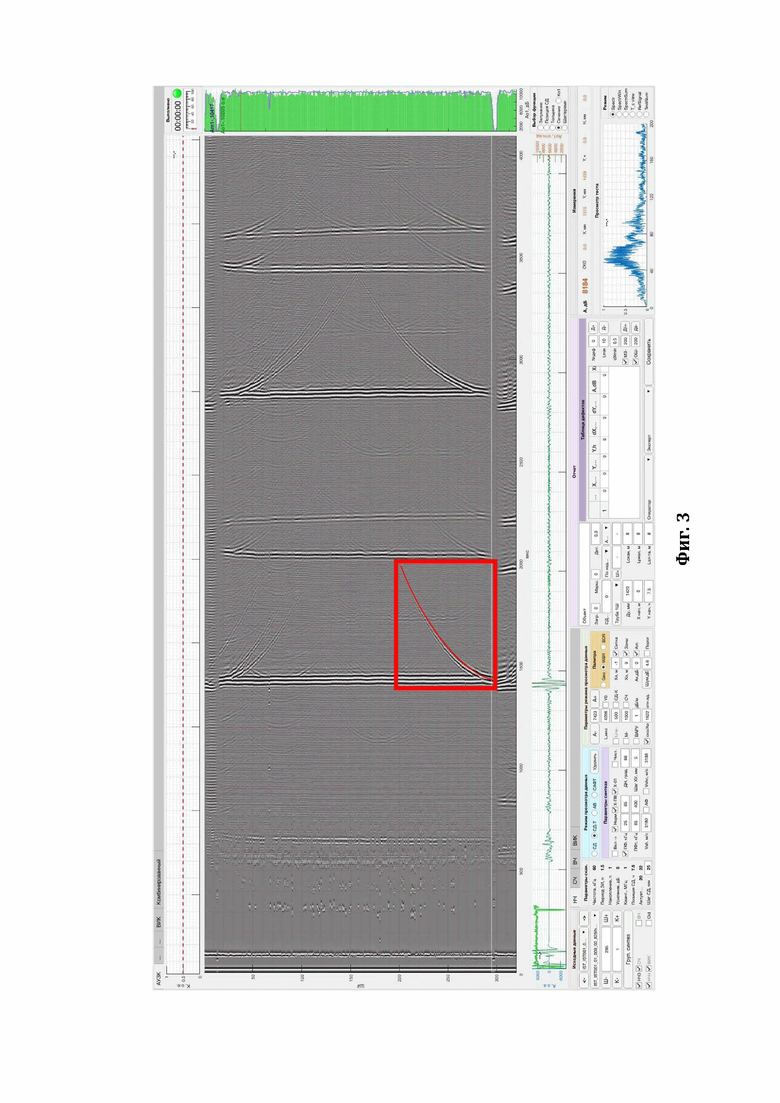

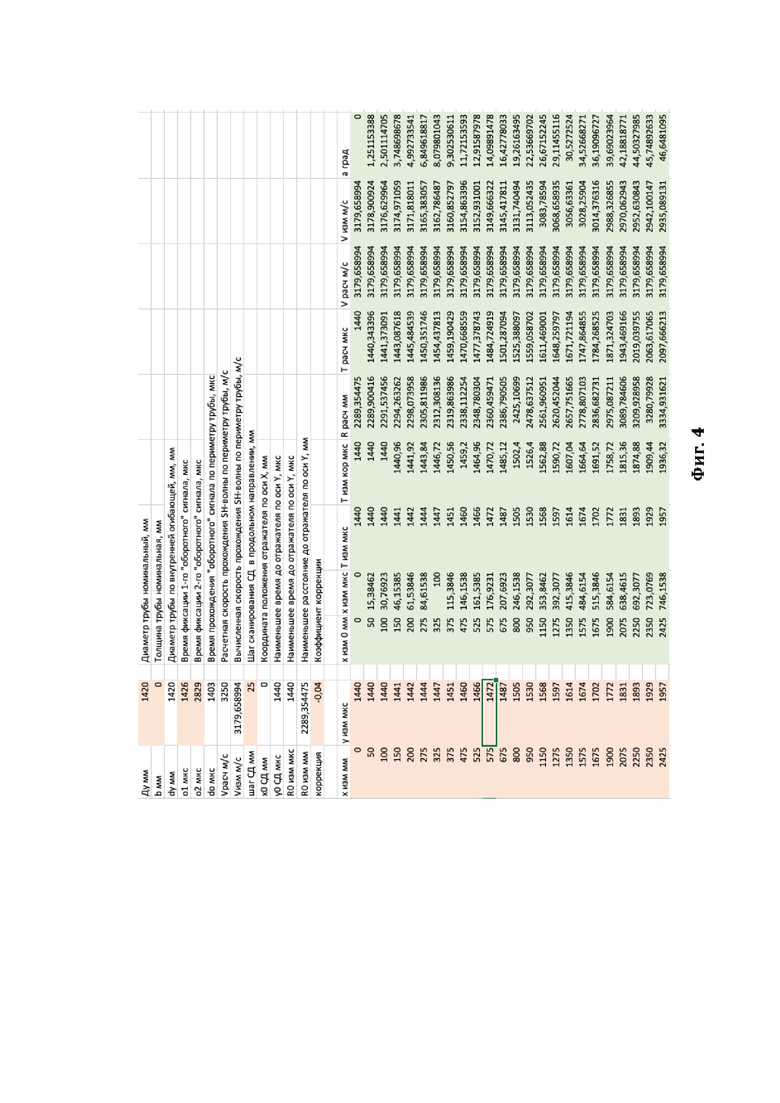

(3250 м/с); на фиг. 2 приведена общая схема расположения искусственных дефектов (пропилов и плоскодонных сверлений) на участке трубопровода; на фиг. 3 приведена графическая интерпретация данных ультразвукового контроля после пошагового суммирования и выполненной фазировки с выделенным конструктивным отражателем (кольцевой сварной шов); на фиг. 4 приведен интерфейс приложения диагностического устройства, отражающий промежуточные результаты вычисления функции распределения скорости эхосигнала от угла его распространения; на фиг. 5 приведены зависимости времени прохождения сигнала от координаты конструктивного отражателя (измеренная, расчетная и с учетом корректировки); на фиг. 6 приведено графическое представление корректирующей функции изменения скорости SH-волны от угла α (относительно образующей оси) и ее аппроксимация линией тренда (полином третьей степени); на фиг. 7 приведена результирующая дефектограмма участка трубопровода с искусственными дефектами (плоскодонные сверления и пропилы) при использовании корректирующей функции изменения скорости SH-волны от угла распространения эхосигнала.

Способ акустического контроля трубопровода осуществляют следующим образом.

Для осуществления измерений и формирования корректирующей функции по способу может применяться диагностическое устройство, представляющее собой сканер-дефектоскоп трубный модели СД А2072 IntroScan (СД А2072 IntroScan // Акустические контрольные системы. Приборы для неразрушающего контроля металлов, пластмасс, бетона. Разработка, производство, поставка. URL: https://acsys.ru/skaner-defektoskop-a2072-introscan/ (дата обращения: 24.05.2024)), предназначенный для обнаружения, селекции типов и измерения параметров дефектов основного металла труб и сварных дефектов при проведении внутритрубной диагностики (ВТД) технологических трубопроводов (ТТ) компрессорных станций (КС) без нарушения их целостности.

Прибор (сканер-дефектоскоп трубный) смонтирован на транспортном мотор-колесном блоке и снабжен акустическим модулем, в котором в качестве приемно-излучающих элементов применены датчики, выполненные на основе матрицы ультразвуковых преобразователей с сухим точечным контактом, обеспечивающих возможность волноводного ультразвукового контроля без подготовки поверхности, и модулем беспроводной связи, позволяющим передавать данные удаленной автоматизированной системе управления технологическим процессом и принимать от нее управляющие команды.

Блок управления акустическим модулем может быть выполнен на основе микроконтроллера, содержащего встроенный аналого-цифровой (АЦП) и цифро-аналоговый (ЦАП) преобразователи, при этом выходы ЦАП через транзисторные усилители подключены к входам приемно-излучающих элементов, а выходы последних через операционные усилители подключены и входам АЦП. Применение в конструкции устройства микроконтроллера со встроенными АЦП и ЦАП позволяет повысить технологичность и надежность прибора, так как позволит отказаться от дополнительных внешних микросхем упомянутых преобразователей.

Каждый из датчиков содержит цилиндрический корпус (протектор), с закрепленными внутри него двумя пьезоэлементами, разделенными перегородкой, при этом между внешними поверхностями пьезоэлементов и внутренней радиальной поверхностью корпуса установлен демпфер. Выходы пьезоэлементов подключены к электрическому коммутатору, выход которого соединен к коаксиальным разъемом, закрепленным в верхней части корпуса.

В общем случае корректирующая функция изменения скорости распространения акустических волн от угла отклонения направления распространения волны от оси участка трубопровода, возникающего вследствие наличия текстурной анизотропии свойств материала трубы и геометрической анизотропии, определяется рабочей частотой, геометрией (диаметром и толщиной стенки) трубы, геометрией защитного покрытия и внешней среды, сдвиговой вязкостью материала трубы, защитного покрытия, внутренней и наружной сред. Указанные параметры могут изменяться в процессе контроля при перемещении диагностического устройства вдоль трубы и оказывать существенное влияние на корректирующую функцию зависимости скорости распространения акустической волны от угла отклонения траектории распространения волны от оси. При отсутствии достоверных данных о большинстве указанных параметров, аналитическое построение корректирующей функции является недостоверным. Неточность определения скорости распространения акустической волны приводит к возникновению артефактов изображения на пространственной развёртке при использовании алгоритмов синтетической фокусировки апертуры.

В качестве примера на фиг.1 приведен результат контроля, полученный диагностическим устройством (стендом) на участке трубопровода диаметром 1420 мм с искусственными модельными дефектами. Модельные дефекты (отражатели) выполнены в виде пропилов различной глубины, длины, ориентации и расстояний между ними, а также плоскодонных сверлений различного диаметра, глубины и расстояний между ними (фиг.2). Видно, что многие отражатели имеют размытые очертания (выделены красным) и при малом расстоянии друг от друга практически не разрешаются (выделено синим), что объясняется расфазировкой сигналов от отражателей при использовании постоянной скорости SH-волны (3250 м/с).

Основное отличие способа ультразвукового контроля трубопровода от способа-прототипа заключается в использовании упомянутой корректирующей функции зависимости скорости акустической волны от заданного направления, определяемой в процессе сканирования при передвижении приемно-излучающих элементов диагностического устройства по участку трубопровода, по результатам формирования эхо-сигнала от конструктивного отражателя и дальнейшей аппроксимации полученной зависимости линией тренда, построенной, например, на основе полинома третьей степени. При этом учитываются реальная геометрия и вязкоупругие свойства (модуль Юнга, модуль сдвига, сдвиговая вязкость) материала трубопровода, окружающих сред и защитных покрытий.

При перемещении диагностического устройства вдоль трубопровода периодически возбуждают ультразвуковые колебания в приемно-излучающих элементах, принимают ультразвуковые колебания от акустических нормальных волн, прошедших по стенкам трубопровода и отраженных от различных нарушений сплошности материала стенок, выбирают эхосигналы, соответствующие предварительно рассчитанным временам задержек, строят нормированные распределения их амплитуд, строят распределение величины, значения которой равны максимальным значениям амплитуд суммарных сигналов для совпадающих по координатам точек поверхности стенок трубопровода, и по этому распределению судят о наличии и величине дефектов в стенках трубопровода. При этом значения временных задержек корректируют на основе эмпирической функции изменения скорости распространения акустических нормальных волн, возникающих вследствие наличия геометрической анизотропии и анизотропии свойств материала при различной толщине стенки трубопровода.

Эмпирическую корректирующую функцию определяют с помощью управляющей программы микроконтроллера диагностического устройства по следующему алгоритму:

• на данных ультразвукового контроля после пошагового суммирования и выполненной фазировки, полученных на контролируемом участке трубопровода, выделяют конструктивный отражатель (точка кольцевого сварного шва, например), имеющий явный эффект «гало» (фиг. 3);

• согласно расчетной процедуре вычисления функции распределения скорости ультразвукового сигнала от угла его распространения (фиг. 4) определяют зависимость времен прохождения сигнала от координаты конструктивного отражателя (измеренной, расчетной и с учетом корректировки) (фиг.5), на основе которой строят корректирующую функцию изменения скорости SH-волны от угла α (относительно образующей оси) и аппроксимируют ее линией тренда (полином третьей степени) (фиг. 6).

Результирующая дефектограмма участка трубопровода с искусственными дефектами (плоскодонные сверления и пропилы) при использовании корректирующей функции изменения скорости SH-волны от угла α представлена на фиг.7. Видно, что в сравнении с фиг.1 в изображении дефектов уменьшается размытость, что позволяет улучшить разрешающую способность, получить более четкие контуры дефектов, увеличить точность определения их координат, при этом форма и размеры изображений дефектов становятся более приближенными к реальным, что способствует повышению достоверности результатов контроля. При этом для каждого участка трубопровода восстанавливают собственную корректирующую функцию.

Таким образом, обеспечивается повышение достоверности результатов контроля за счет использования корректирующей функции зависимости скорости распространения акустических нормальных волн от направления для данного участка трубопровода при формировании отражения от конструктивных отражателей, учитывающей реальную геометрию и вязкоупругие свойства материала трубопровода, окружающих сред и защитных покрытий данного участка трубопровода.

Рассмотренный в настоящей заявке способ может быть использован для выявления дефектов типа нарушения сплошности и однородности металла и применим для оценки качества трубопроводов.

Список использованных источников

1. RU 2629894 C1 Российская Федерация, МПК G01N 29/22. Ультразвуковая антенная решётка / Самокрутов А.А. (RU), Шевалдыкин В.Г. (RU), Алёхин С.Г. (RU), Заец М.В. (RU); заявитель и правообладатель ООО «Акустические контрольные системы» (RU). №2016126866; заявл. 05.07.2016; опубл. 04.09.2017, Бюл. №25. 18 с. 4 ил.

2. RU2657325C1 Российская Федерация, МПК G01N 29/04. Способ ультразвукового контроля объектов из твёрдых материалов, ультразвуковой высокочастотный преобразователь для его реализации (варианты) и антенная решётка с применением способа / Самокрутов А.А. (RU), Шевалдыкин В.Г. (RU), Авдеев А.А. (RU), Беляев Н.А. (RU), Козлов А.В. (RU); заявитель и правообладатель ООО «Акустические контрольные системы» (RU). №2017119533; заявл. 05.06.2017; опубл. 13.06.2018, Бюл. №17. 20 с. 5 ил.

3. RU2758195C1 Российская Федерация, МПК G01N 29/04. Способ акустического контроля трубопровода / Мышкин Ю.В., Муравьева О.В., Ворончихин С.Ю., Самокрутов А.А.; заявитель и правообладатель ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова». №2021102519; заявл. 03.02.2021; опубл. 26.10.2021, Бюл. №30. 21 с. 10 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустического контроля трубопровода | 2021 |

|

RU2758195C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2015 |

|

RU2596242C1 |

| Способ ультразвукового контроля толщины стенки трубопровода | 2018 |

|

RU2687086C1 |

| Способ определения толщины стенки трубопровода в зоне дефекта типа "потеря металла" на основе статистической стабилизации параметров сигнала по данным ультразвуковой секции WM | 2018 |

|

RU2687846C1 |

| СПОСОБ ДИАГНОСТИКИ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ, ЗВУКОВЫХ И ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 2007 |

|

RU2378989C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

| Способ определения сигнала от стенки трубы по данным ВИП CD статистики энергетических линий | 2018 |

|

RU2690975C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458342C1 |

Использование: для акустического контроля трубопровода. Сущность изобретения заключается в том, что перемещают диагностическое устройство вдоль трубопровода, при этом устройство снабжено несколькими приемно-излучающими элементами, контактирующими с поверхностью трубопровода, выполняют периодическое возбуждение и прием ультразвуковых сигналов с помощью приемно-излучающих элементов. По предварительно рассчитанным временам задержек для всех типов акустических нормальных волн осуществляют выбор эхосигналов, полученных от каждого приемно-излучающего элемента, выполняют их когерентное суммирование, вычисляют амплитуды суммарных эхосигналов и строят их нормированные распределения отдельно для каждого типа акустических волн; далее строят распределение случайной величины, значения которой соответствуют максимальным значениям амплитуд суммарных эхосигналов от разных типов акустических волн, принятых в точках, совпадающих по координатам с приемно-излучающими элементами, и по выборочным характеристикам распределения величины судят о наличии и величине дефектов в стенках трубопровода; причем когерентное суммирование эхосигналов, расчет временных задержек и их автоматическую коррекцию на основе эмпирической функции, отражающей зависимость времени задержки эхосигнала от угла положения приемно-излучающего элемента, осуществляют с помощью диагностического устройства, а эмпирическую функцию строят с помощью устройства на этапе его калибровки при сканировании участка трубопровода. Технический результат: повышение достоверности контроля трубопровода. 4 з.п. ф-лы, 7 ил.

1. Способ акустического контроля трубопровода, включающий перемещение диагностического устройства вдоль трубопровода, при этом устройство снабжено несколькими приемно-излучающими элементами, контактирующими с поверхностью трубопровода, периодическое возбуждение и прием ультразвуковых сигналов с помощью приемно-излучающих элементов; по предварительно рассчитанным временам задержек для всех типов акустических нормальных волн осуществляют выбор эхосигналов, полученных от каждого приемно-излучающего элемента, выполняют их когерентное суммирование, вычисляют амплитуды суммарных эхосигналов и строят их нормированные распределения отдельно для каждого типа акустических волн; далее строят распределение случайной величины, значения которой соответствуют максимальным значениям амплитуд суммарных эхосигналов от разных типов акустических волн, принятых в точках, совпадающих по координатам с приемно-излучающими элементами, и по выборочным характеристикам распределения величины судят о наличии и величине дефектов в стенках трубопровода, отличающийся тем, что когерентное суммирование эхосигналов, расчет временных задержек и их автоматическую коррекцию на основе эмпирической функции, отражающей зависимость времени задержки эхосигнала от угла положения приемно-излучающего элемента, осуществляют с помощью диагностического устройства, при этом эмпирическую функцию строят с помощью устройства на этапе его калибровки при сканировании участка трубопровода.

2. Способ по п. 1, отличающийся тем, что в качестве диагностического устройства применяют сканер-дефектоскоп трубный, смонтированный на транспортном мотор-колесном блоке, снабженный акустическим модулем и модулем беспроводной связи.

3. Способ по п. 2, отличающийся тем, что применяют сканер-дефектоскоп трубный модели СД А2072 IntroScan.

4. Способ по п. 1, отличающийся тем, что в качестве приемно-излучающих элементов используют датчики, выполненные на основе матрицы ультразвуковых преобразователей с сухим точечным контактом.

5. Способ по п. 4, отличающийся тем, что применяют датчики, каждый из которых содержит цилиндрический корпус с закрепленными внутри него двумя пьезоэлементами, разделенными перегородкой, при этом между внешними поверхностями пьезоэлементов и внутренней радиальной поверхностью корпуса установлен демпфер; выходы пьезоэлементов подключены к электрическому коммутатору, выход которого соединен к коаксиальным разъемом, закрепленным в верхней части корпуса.

| Способ акустического контроля трубопровода | 2021 |

|

RU2758195C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Цветовой пирометр | 1960 |

|

SU136576A1 |

| EP 0775910 A1, 28.05.1997 | |||

| JP 2000146921 A, 26.05.2000. | |||

Авторы

Даты

2024-09-17—Публикация

2024-06-03—Подача