/////////////////////////////////////////////,

Фиг. f

Изобретение относится к гидротранспорту, а именно к устройствам для автоматического опорожнения трубопроводов.

Цель изобретения - улучшение условий эксплуатации.

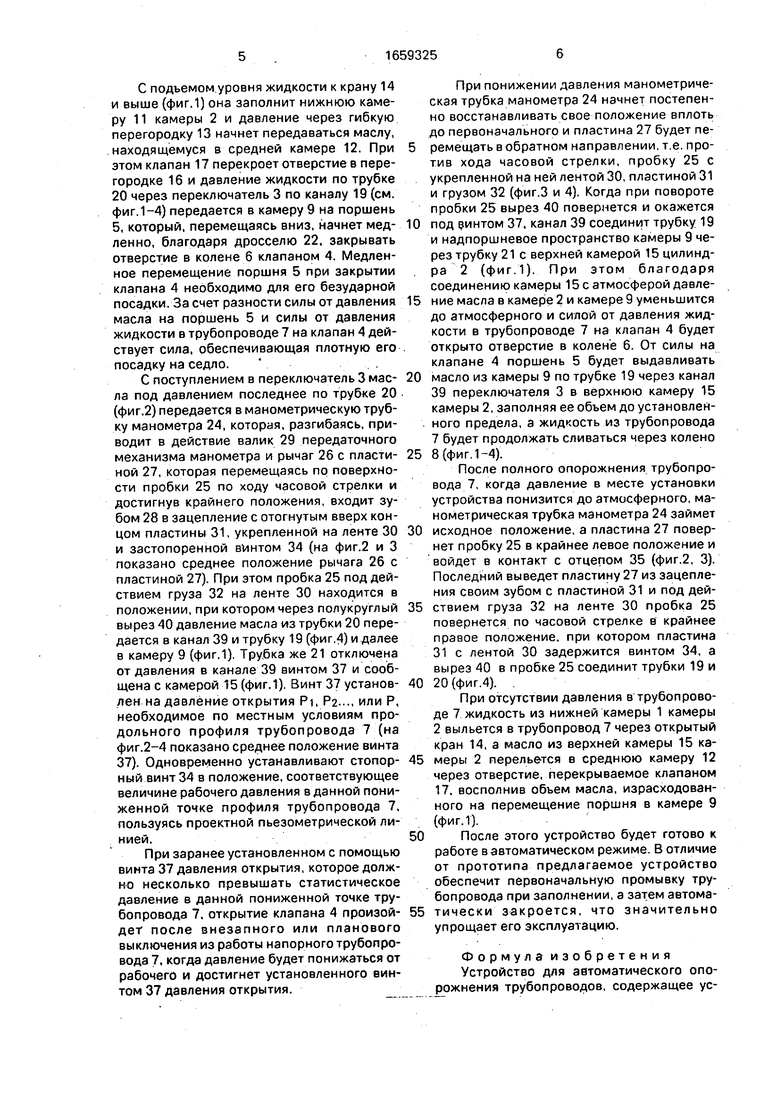

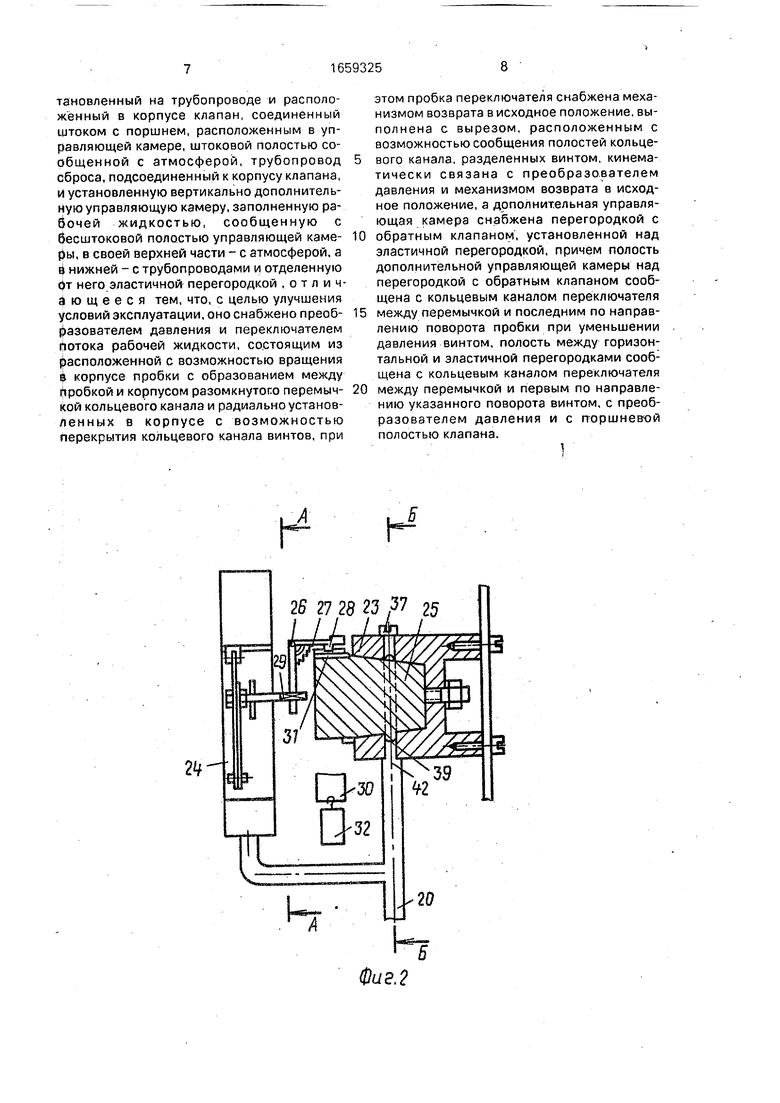

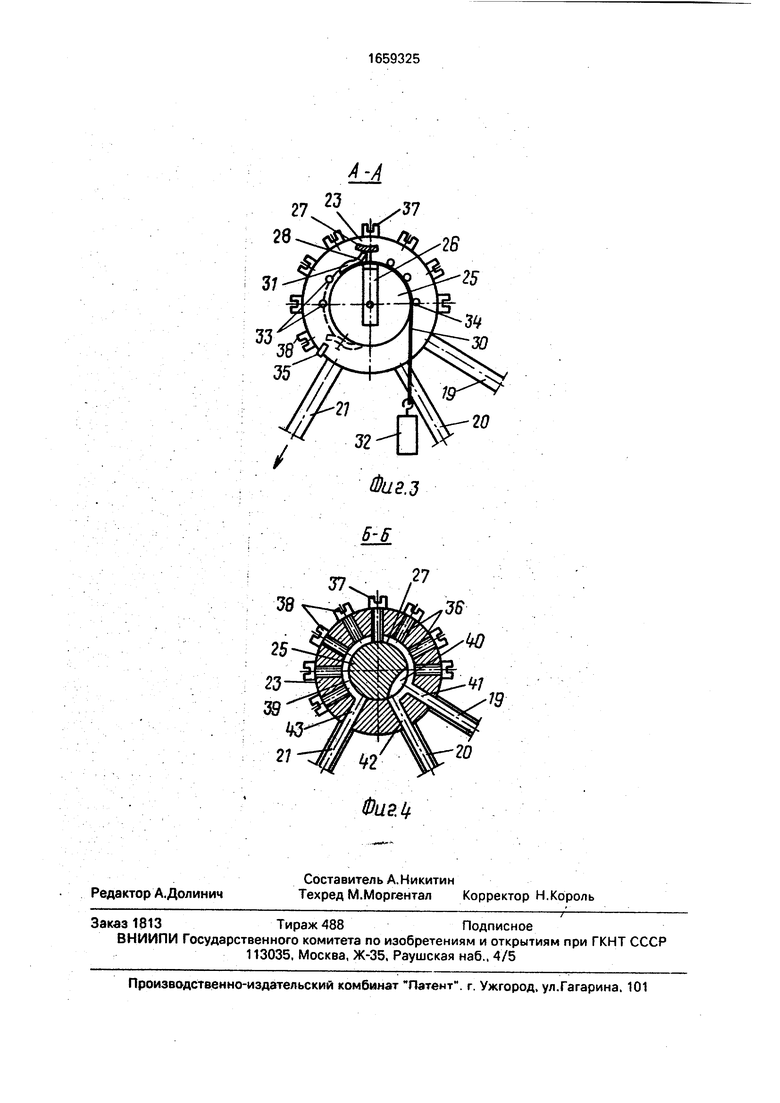

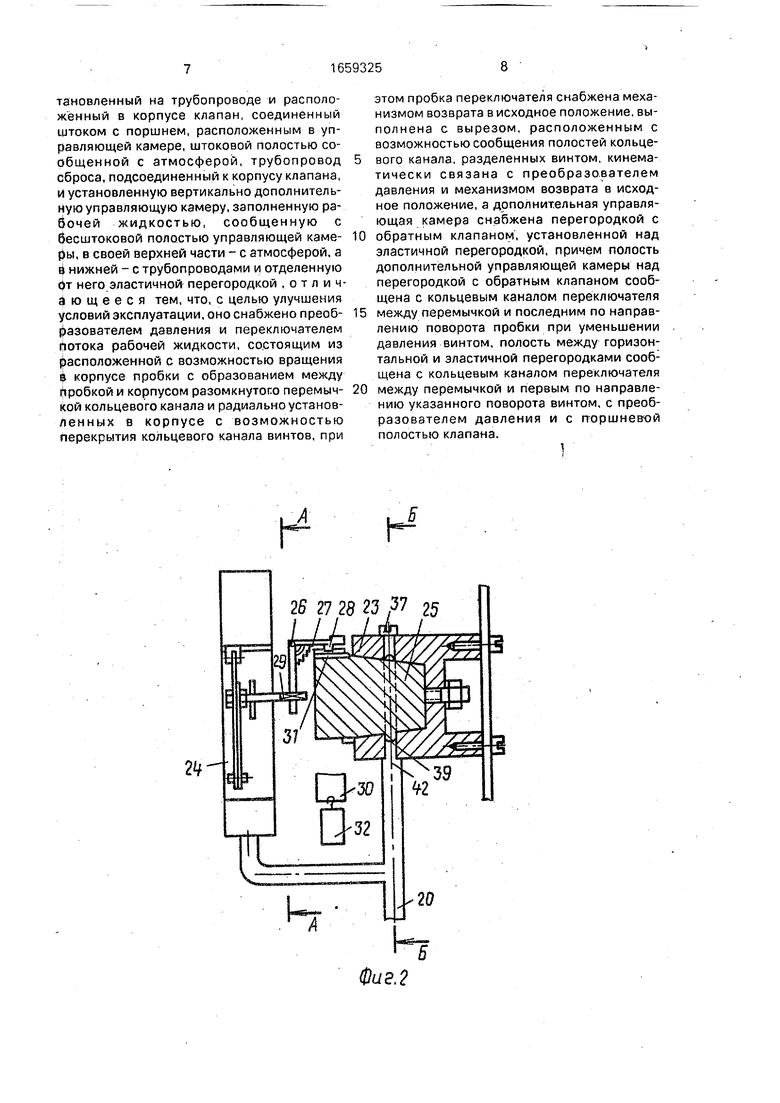

На фиг. 1 показана схема предлагаемого устройства, разрез; на фиг.2 - переключатель, в разрез; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2.

Устройство состоит из корпуса 1, дополнительной управляющей камеры 2 и переключателя, потока 3 рабочей жидкости. В корпусе 1 расположены смонтированные на одном штоке клапан 4 с дисковым поршнем 5. Корпус 1 соединен коленом 6 с нижней частью трубопровода 7, а коленом 8 - с трубопроводом сброса. Клапан 4 перекрывает отверстие в колене 6, диаметр которого меньше диаметра поршня 5. Последний расположен в поршневой камере 9, крышка которой снабжена винтом 10 со штурвалом, управляемый вручную. Подпоршневое пространство камеры 9 сообщено с атмосферой.

Камера 2 установлена вертикально и разделена горизонтальными перегородками на три камеры. Нижняя камера 11 отделена от средней камеры 12 гибкой перегородкой 13 и подключена пробковым краном 14 к верхней части трубопровода 7. Верхняя камера 15 отделена от средней камеры 12 жесткой перегородкой 16 с клапаном 17 и соединена с атмосферой клапаном 18.

Переключатель 3 соединен трубкой 19с поршневой камерой 9, трубкой 20 с камерой 12. а трубкой 21с камерой 15. На трубке 20 установлен дроссель 22 с калиброванным отверстием.

Переключатель 3 содержит корпус 23, преобразователь давления - манометр 24 и пробку 25, которая с помощью рычага 26 и откидной пластины 27 с зубом 28 соединена с валиком 29 стрелки манометра 24 (фиг.2).

На пробке 25 укреплена гибкая лента 30 с пластиной 31 (фиг.2,3). имеющей два отогнутых конца: левый конец пластины 31 отогнут вниз и плавно огибает конец ленты 30, чтобы не создавать препятствий движению зуба 28 при движении пластины 27 по часовой стрелке, а правый конец пластины 31 отогнут вверх и служит упором для зуба 28 при движении пластины 27 против часовой стрелки. Откидная пластина 27 шарнирно скреплена с рычагом 26, насаженным на валик 29: она может поворачиваться на шарнире в вертикальной плоскости на угол 150 в крайнем положении опирается на упор рычага 26 и скреплена с последним возвратной пружиной. На свободный конец гибкой ленты 30 подвешен груз 32. В торцовой части корпуса 23 просверлены отверстия 33 с резьбой, в которые вкручивается стопорный винт 34 для удержания ленты 30 в крайнем правом положении (фиг.З). Гибкая лента с

грузом образуют механизм возврата переключателя в исходное положение. Винт 34 включен в отверстие 33, соответствующее максимальному рабочему давлению в трубопроводе 7 по шкале манометра 24 в месте

0 установки устройства. На корпусе 23 закреплен также отцеп 35 для откидной пластины 27. В корпусе 23 (фиг.2 и 4) по сечению Б-Б просверлены радиально отверстия 36 с резьбой, перекрываемые винтами 37 и 38, с

5 внутренней стороны выполнен разомкнутый кольцевой канал 39, а в пробке 25 сделан сегментный вырез40 по ширине, равной ширине канала 39 и расположенный в одной плоскости с последним, а по длине превы0 шает диаметр винта 37. Винт 37 имеет большую длину по сравнению с винтами 38 и перекрывает какал 39. Винт 37 установлен в одном из отверстий 36 на соответствующее давление по шкале манометра 24, при

5 котором должно произойти открытие клапана 4.

В корпусе 23 просверлены также три радиальных отверстия 41, 42 и 43, соединяющие канал 39 с трубками 19.20 и 21 (фиг.4).

0 Устройство работает следующим образом.

Перед включением устройства в работу устанавливают винт 37 в положение открытия клапана 4 при заданном давлении и сто5 порный винт 34 на максимальную величину рабочего давления в месте установки устройства, а затем заполняют чистым профильтрованным трансформаторным маслом камеры 9, 12 и 15 и трубки 19, 20 и 21.

0 Заполненные камеры 9 маслом производят при крайнем нижнем положении поршня 5 (фиг.1).

Включение устройства в работу производят при опорожненном или заполненном

5 жидкостью трубопроводе 7. В последнем случае проходное отверстие в колене 6 предварительно перекрывают клапаном 4 с помощью винта 10. При опорожненном трубопроводе 7 винт 10 занимает верхнее по0 ложение (фиг.1).

При постепенном заполнении трубопровода 7 поступающая жидкость под небольшим давлением (0,5-1 мм вод.ст.) отжимает клапан 4. преодолевая силу пру5 жины этого клапана и приоткрывает проходное отверстие в колене 6. При этом жидкость будет вытекать через колено 8, обеспечивая промывку нижней части трубопровода 7 и предотвращая образование в этом месте слоя отложений.

С подъемом уровня жидкости к крану 14 и выше (фиг.1) она заполнит нижнюю камеру 11 камеры 2 и давление через гибкую перегородку 13 начнет передаваться маслу, находящемуся в средней камере 12. При этом клапан 17 перекроет отверстие в перегородке 16 и давление жидкости по трубке 20 через переключатель 3 по каналу 19 (см. фиг. 1-4) передается в камеру 9 на поршень 5, который, перемещаясь вниз, начнет медленно, благодаря дросселю 22, закрывать отверстие в колене 6 клапаном 4. Медленное перемещение поршня 5 при закрытии клапана 4 необходимо для его безударной посадки. За счет разности силы от давления масла на поршень 5 и силы от давления жидкости в трубопроводе 7 на клапан 4 действует сила, обеспечивающая плотную его посадку на седло.

С поступлением в переключатель 3 масла под давлением последнее по трубке 20 (фиг.2) передается в манометрическую трубку манометра 24, которая, разгибаясь, приводит в действие валик 29 передаточного механизма манометра и рычаг 26 с пластиной 27, которая перемещаясь по поверхности пробки 25 по ходу часовой стрелки и достигнув крайнего положения, входит зубом 28 в зацепление с отогнутым вверх концом пластины 31, укрепленной на ленте 30 и застопоренной винтом 34 (на фиг.2 и 3 показано среднее положение рычага 26 с пластиной 27). При этом пробка 25 под действием груза 32 на ленте 30 находится в положении, при котором через полукруглый вырез 40 давление масла из трубки 20 передается в канал 39 и трубку 19 (фиг.4) и далее в камеру 9 (фиг.1). Трубка же 21 отключена от давления в канале 39 винтом 37 и сообщена с камерой 15 (фиг.1). Винт 37 установлен на давление открытия Pi, Pa..., или Р, необходимое по местным условиям продольного профиля трубопровода 7 (на фиг.2-4 показано среднее положение винта 37). Одновременно устанавливают стопорный винт 34 в положение, соответствующее величине рабочего давления в данной пониженной точке профиля трубопровода 7, пользуясь проектной пьезометрической линией.

При заранее установленном с помощью винта 37 давления открытия, которое должно несколько превышать статистическое давление в данной пониженной точке трубопровода 7. открытие клапана 4 произойдет после внезапного или планового выключения из работы напорного трубопровода 7, когда давление будет понижаться от рабочего и достигнет установленного винтом 37 давления открытия.

При понижении давления манометрическая трубка манометра 24 начнет постепенно восстанавливать свое положение вплоть до первоначального и пластина 27 будет пе- ремещать в обратном направлении, т.е. против хода часовой стрелки, пробку 25 с укрепленной на ней лентой 30, пластиной 31 и грузом 32 (фиг.З и 4). Когда при повороте пробки 25 вырез 40 повернется и окажется

под винтом 37, канал 39 соединит трубку 19 и надпоршневое пространство камеры 9 через трубку 21 с верхней камерой 15 цилиндра 2 (фиг.1). При этом благодаря соединению камеры 15с атмосферой давление масла в камере 2 и камере 9 уменьшится до атмосферного и силой от давления жидкости в трубопроводе 7 на клапан 4 будет открыто отверстие в колене 6. От силы на клапане 4 поршень 5 будет выдавливать

масло из камеры 9 по трубке 19 через канал 39 переключателя 3 в верхнюю камеру 15 камеры 2, заполняя ее объем до установленного предела, а жидкость из трубопровода 7 будет продолжать сливаться через колено

8 (фиг. 1-4).

После полного опорожнения трубопровода 7, когда давление в месте установки устройства понизится до атмосферного, манометрическая трубка манометра 24 займет

исходное положение, а пластина 27 повернет пробку 25 в крайнее левое положение и войдет в контакт с отцепом 35 (фиг.2, 3). Последний выведет пластину 27 из зацепления своим зубом с пластиной 31 и под действием груза 32 на ленте 30 пробка 25 повернется по часовой стрелке в крайнее правое положение, при котором пластина 31 с лентой 30 задержится винтом 34, а вырез 40 в пробке 25 соединит трубки 19 и

20 (фиг.4).

При отсутствии давления в трубопроводе 7 жидкость из нижней камеры 1 камеры 2 выльется в трубопровод 7 через открытый кран 14, а масло из верхней камеры 15 камеры 2 перельется в среднюю камеру 12 через отверстие, перекрываемое клапаном 17, восполнив объем масла, израсходованного на перемещение поршня в камере 9 (фиг.1).

После этого устройство будет готово к работе в автоматическом режиме. В отличие от прототипа предлагаемое устройство обеспечит первоначальную промывку трубопровода при заполнении, а затем автоматически закроется, что значительно упрощает его эксплуатацию.

Формула изобретения Устройство для автоматического опорожнения трубопроводов, содержащее установленный на трубопроводе и расположенный в корпусе клапан, соединенный штоком с поршнем, расположенным в управляющей камере, штоковой полостью сообщенной с атмосферой, трубопровод сброса, подсоединенный к корпусу клапана, и установленную вертикально дополнительную управляющую камеру, заполненную рабочей жидкостью, сообщенную с бесштоковой полостью управляющей камеры, в своей верхней части - с атмосферой, а в нижней - с трубопроводами и отделенную от него эластичной перегородкой .отличающееся тем, что, с целью улучшения условий эксплуатации, оно снабжено преобразователем давления и переключателем потока рабочей жидкости, состоящим из расположенной с возможностью вращения в корпусе пробки с образованием между пробкой и корпусом разомкнутого перемычкой кольцевого канала и радиально установ- ленных в корпусе с возможностью перекрытия кольцевого канала винтов, при

этом пробка переключателя снабжена механизмом возврата в исходное положение, выполнена с вырезом, расположенным с возможностью сообщения полостей кольцевого канала, разделенных винтом, кинематически связана с преобразователем давления и механизмом возврата в исходное положение, а дополнительная управляющая камера снабжена перегородкой с

обратным клапаном, установленной над эластичной перегородкой, причем полость дополнительной управляющей камеры над перегородкой с обратным клапаном сообщена с кольцевым каналом переключателя

между перемычкой и последним по направлению поворота пробки при уменьшении давления винтом, полость между горизонтальной и эластичной перегородками сообщена с кольцевым каналом переключателя

между перемычкой и первым по направлению указанного поворота винтом, с преобразователем давления и с поршневой полостью клапана.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель пульсирующего давления | 1987 |

|

SU1578534A2 |

| Водоразборная колонка | 1990 |

|

SU1765321A1 |

| Приспособление для автоматического переключения многоходового крана в устройствах для разлива жидкостей с двумя мерными резервуарами | 1928 |

|

SU31349A1 |

| Устройство для наполнения резервуаров жидким продуктом | 1976 |

|

SU628808A3 |

| ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ И ЭЛЕКТРОКАРОТАЖА | 1971 |

|

SU309124A1 |

| Глубокий насос с гидравлической штангой | 1935 |

|

SU47547A1 |

| УСТРОЙСТВО ДЛЯ СБОРА ЖИДКИХ НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ | 1999 |

|

RU2157871C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2013 |

|

RU2528795C1 |

| Измеритель пульсирующего давления | 1980 |

|

SU881550A1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

Изобретение относится к гидротранспорту. Цель изобретения - улучшение условий эксплуатации. Устройство содержит управляемый клапан 1, сообщающий трубопровод 7 с трубопроводом сброса. Управление клапаном осуществляется дополнительной управляющей камерой 2. Переключатель 3 потока рабочей жидкости предварительно настраивается на требуемое давление срабатывания. При падении давления в трубопроводе 7 до заданного уровня преобразователь давления посредством кинематической связи поворачивает пробку переключателя 3, что приводит к открытию клапана 2. После сброса жидкости из трубопровода 7 механизм возврата приводит устройство в исходное положение. 4 ил.

.А

h

26 27 28 23 ,37 25

24

h-5

Фи$.2

27

26

25

20

Яиг.з

20

| 0 |

|

SU156225A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-06-30—Публикация

1988-05-23—Подача