Изобретение относится к химическому машиностроению, предназначается для проведения массобменных процессов/сопровождаемых протеканием химических реакций.

Целью изобретения является увеличение выхода готового продукта за счет более равномерного прогрева газа.

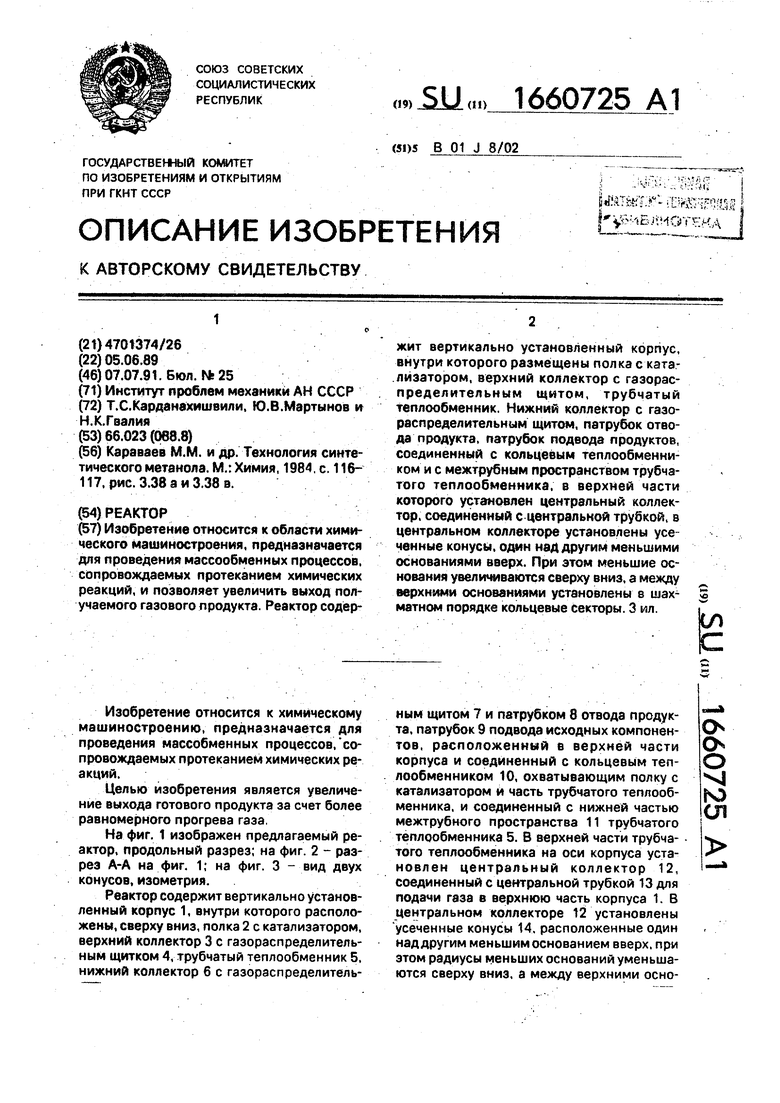

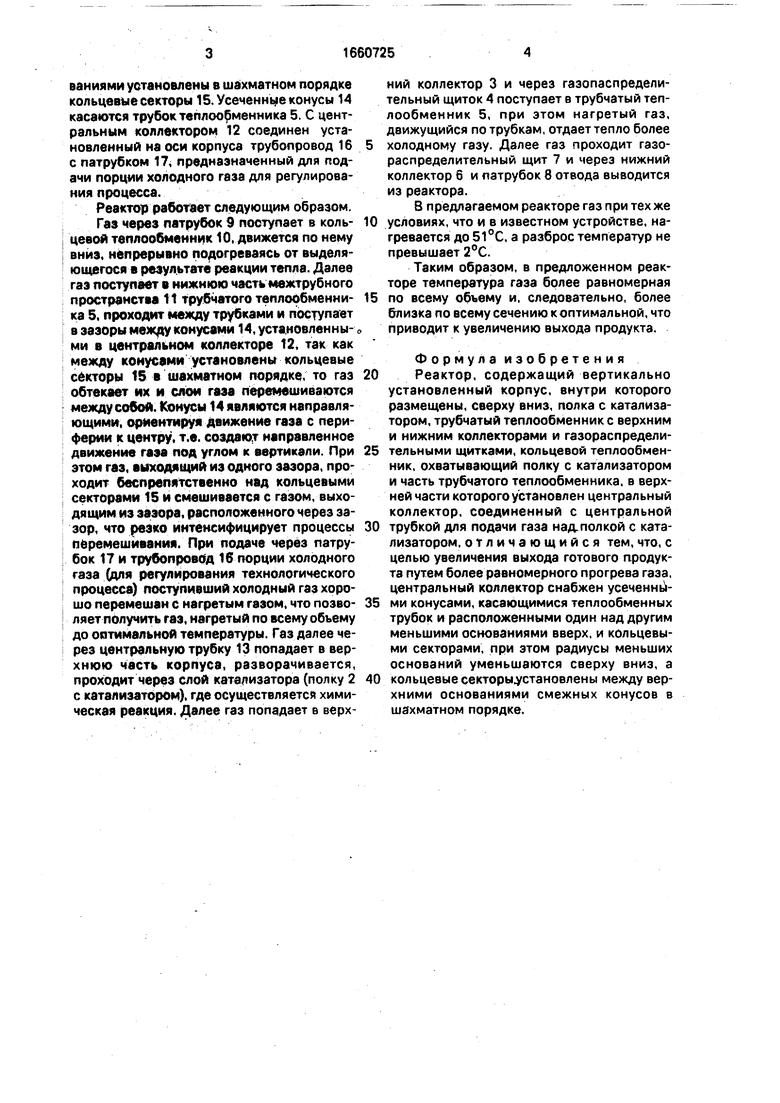

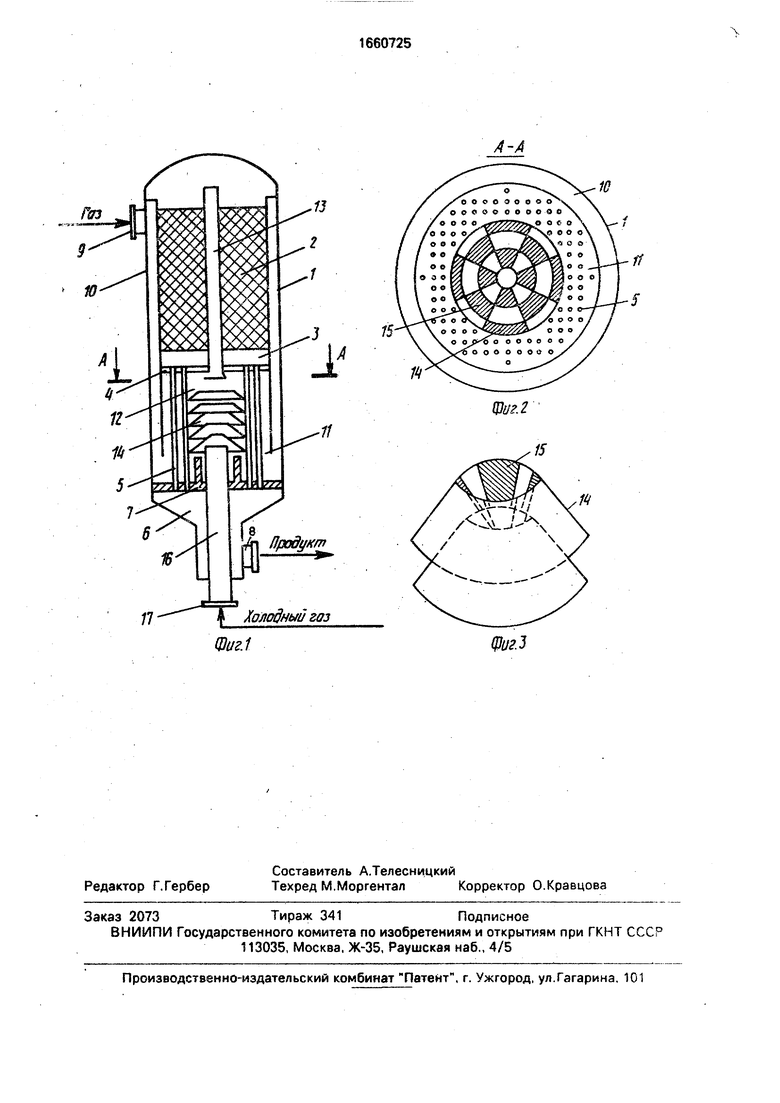

На фиг. 1 изображен предлагаемый реактор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид двух конусов, изометрия.

Реактор содержит вертикально установленный корпус 1, внутри которого расположены, сверху вниз, полка 2 с катализатором, верхний коллектор 3 с газораспределительным щитком 4, трубчатый теплообменник 5, нижний коллектор 6 с газораспределительным щитом 7 и патрубком 8 отвода продукта, патрубок 9 подвода исходных компонентов, расположенный в верхней части корпуса и соединенный с кольцевым теплообменником 10, охватывающим полку с катализатором и часть трубчатого теплообменника, и соединенный с нижней частью межтрубного пространства 11 трубчатого теплообменника 5. В верхней части трубчатого теплообменника на оси корпуса установлен центральный коллектор 12, соединенный с центральной трубкой 13 для подачи газа в верхнюю часть корпуса 1. В центральном коллекторе 12 установлены усеченные конусы 14. расположенные один над другим меньшим основанием вверх, при этом радиусы меньших оснований уменьшаются сверху вниз, а между верхними осноо, о о ч

ю ел

ваниями установлены в шахматном порядке кольцевые секторы 15, Усеченные конусы 14 касаются трубок теплообменника 5. С центральным коллектором 12 соединен установленный на оси корпуса трубопровод 16 с патрубком 17, предназначенный для подачи порции холодного газа для регулирования процесса.

Реактор работает следующим образом.

Газ через патрубок 9 поступает в коль- цевой теплообменник 10, движется по нему вниз, непрерывно подогреваясь от выделяющегося в результате реакции тепла. Далее газ поступает в нижнюю часть межтрубного пространства 11 трубчатого теплообменни- ка 5, проходит между трубками и поступает в зазоры между конусами 14, установленны- ми в центральном коллекторе 12, так как между конусами установлены кольцевые секторы 15 в шахматном порядке, то газ обтекает их и слои газа перемешиваются между собой. Конусы 14 являются направляющими, ориентируя движение газа с периферии к центру, т.е. создают направленное движение газа под углом к вертикали. При этом газ, выходящий из одного зазора, проходит беспрепятственно над кольцевыми секторами 15 и смешивается с газом, выходящим из зазора, расположенного через зазор, что резко интенсифицирует процессы перемешивания. При подаче через патрубок 17 и трубопровод 16 порции холодного газа (для регулирования технологического процесса) поступивший холодный газ хорошо перемешан с нагретым газом, что позво- ляет получить газ, нагретый по всему объему до оптимальной температуры. Газ далее через центральную трубку 13 попадает в верхнюю часть корпуса, разворачивается, проходит через слой катализатора (полку 2 с катализатором), где осуществляется химическая реакция. Далее газ попадает в верхний коллектор 3 и через гаэопаспредели- тельный щиток 4 поступает в трубчатый теплообменник 5, при этом нагретый газ, движущийся по трубкам, отдает тепло более холодному газу. Далее газ проходит газораспределительный щит 7 и через нижний коллектор 6 и патрубок 8 отвода выводится из реактора.

В предлагаемом реакторе газ при тех же условиях, что и в известном устройстве, нагревается до 51°С, а разброс температур не превышает 2°С.

Таким образом, в предложенном реакторе температура газа более равномерная по всему объему и, следовательно, более близка по всему сечению к оптимальной, что приводит к увеличению выхода продукта.

Формула изобретения Реактор, содержащий вертикально установленный корпус, внутри которого размещены, сверху вниз, полка с катализатором, трубчатый теплообменник с верхним и нижним коллекторами и газораспределительными щитками, кольцевой теплообменник, охватывающий полку с катализатором и часть трубчатого теплообменника, в верхней части которого установлен центральный коллектор, соединенный с центральной трубкой для подачи газа над. полкой с катализатором, отличающийся тем, что, с целью увеличения выхода готового продукта путем более равномерного прогрева газа, центральный коллектор снабжен усеченными конусами, касающимися теплообменных трубок и расположенными один над другим меньшими основаниями вверх, и кольцевыми секторами, при этом радиусы меньших оснований уменьшаются сверху вниз, а кольцевые секторыустановлены между верхними основаниями смежных конусов в шахматном порядке.

А-А

10

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2016 |

|

RU2623005C1 |

| Колонна синтеза аммиака | 1959 |

|

SU144159A1 |

| Конструкция насадки для колонны синтеза высокого давления с двумя холодными байпасами | 1959 |

|

SU123148A1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2016 |

|

RU2624378C1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2011 |

|

RU2451889C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Аппарат для очистки отходящих газов от органических примесей | 1989 |

|

SU1724336A1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| Устройство для сжижения природного газа и способ для его реализации | 2020 |

|

RU2742009C1 |

Изобретение относится к области химического машиностроения, предназначается для проведения массообменных процессов, сопровождаемых протеканием химических реакций, и позволяет увеличить выход получаемого газового продукта. Реактор содержит вертикально установленный корпус, внутри которого размещены полка с катализатором, верхний коллектор с газораспределительным щитом, трубчатый теплообменник. Нижний коллектор с газораспределительным щитом, патрубок отвода продукта, патрубок подвода продуктов, соединенный с кольцевым теплообменником и с межтрубным пространством трубчатого теплообменника, в верхней части которого установлен центральный коллектор, соединенный с центральной трубкой, в центральном коллекторе установлены усеченные конусы, один над другим меньшими основаниями вверх. При этом меньшие основания увеличиваются сверху вниз, а между верхними основаниями установлены в шахматном порядке кольцевые секторы. 3 ил.

Фиг.1

фиг.З

| Караваев М.М | |||

| и др | |||

| Технология синтетического метанола | |||

| М.: Химия, 1984, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-07-07—Публикация

1989-06-05—Подача