Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам для предупреждения поглощения и вскрытия продуктивных пластов с низкими пластовыми давлениями, в которых в качестве облегчающих наполнителей могут быть использованы различные твердые дисперсные материалы, имеющие низкую плотность и малые размеры частиц.

Цель изобретения - сохранение стабильности бурового раствора в условиях повышенных давлений и температур за счет

увеличения гидростатической прочности и термостойкости облегчающей добавки.

Буровой раствор включает глину, реагент-стабилизатор, воду, а в качестве облег- чающей добавки - газонаполненные пластмассовые микросферы из мочевино- или фенолформальдегидной смолы, модифицированной органоалюмосиликонатом натрия, при следующем соотношении ингредиентов, мас.%:

Глина5-15

Стабилизатор0,5-1,5

00

ел

Пластмассовые микросферы из мочевино-формальдегидной или фенолформальдегидной смолы, модифицированной органоалюмосипиконатом натрия5-12

ВодаОстальное

Пластмассовые газонаполненные микросферы получают меюдом распылительной сушки композиции, содержаа,ей мочевино- или фенолфомальдегидную смолу, реагент газообразователь (порофор ЧХЗ-57) и органоалюмосиликонат натрия (Петросил-2М), причем указанные компоненты берут в следующем соотношении, мас,%: реагент-газообразователь 1-3, органоалюмосиликонат натрия 1-3, смола остальное,

Граничные сч а1 рн/.я и, г род tern ов вис ходной композиции соосчозапj следую щим,

Если брать концентрацию реагента- газообргзователя мен&ша нижнэго преде яа {1 мас.%), то плотность пластмассовых микросфер буде- зысокои (0,4-0,6 г/г,м3) из-за недостаточного коллчес за выделя ющегося азотз. Если хе брать концентрацию реаген ra-raaooljpaaoca , еля более верхнего предела 3 мас.%), то значительней обьем микросфео получается с отвер- сшями з оболочке в результате прорыва через нее излишков азота, е иеконд /цион- иых. ЕСЛЕ/. брать концентрацию модифицирующей добавки - органоалюмосиликоната натрия - меньше нижнего предела (1 мае %) то пластмассовые микэосферы будут иметь низкмб гидростатическую прочность и термостойкость, При концентрации opiano- алюмосиликоната натрия р. композиции более верхнего предега (3 мае %) гидроста тическая прочность и термостойкость пласт массовых микоосфер улучшаются незначительно, но при этом увеличиваетсп и их плотность, что некела ельно

Пример1.В 895 г воды затворяют ЬО г глины (бентонита) и перемешивают в течение 1 ч до полного распускания глины. Затем вводят 5 г стабилизатора (КМЦ) и перемешивают еще 0, 5 ч, после чего вводят 50 г пластмассовых микросфер, перемешивают 20 мин и замеряют параметры

Г рим э р2. В 810 г воды затворяют 100 г глины (бентонита) и перемешивают в течение 1 ч до полного распускания глины Затем вводят 10 г стабилизатора (КМЦ) и перемешивают еше 0,5 ч после чего вводят 80 г пластмассовьх микросфер, перемешивают 20 мин и замеряют параметры

П римерЗ. Е 714 г воды затворяю 150 г глины (бентонита) м перемешиваю в течение 1 ч до полного распускания ГЛИНУ. Затем вводят 15 г стабилизатора (КМЦ) и перемешивают еще 0,5 ч, после чего вводят 120 г пластмассовых микросфер, перемешивают 20 мин и замеряют параметры.

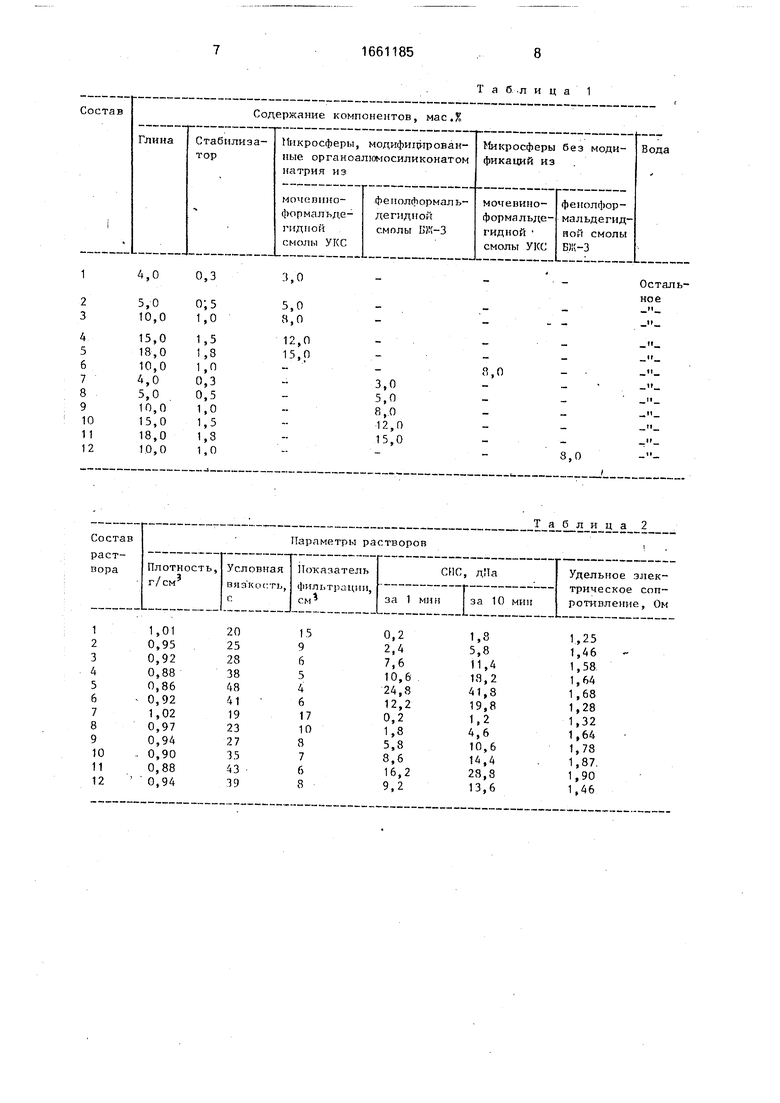

В лабораторных условиях исследованы облегченные растворы, полученные путем введения в исходный раствор пластмассовых микросфер из мочевино-формальдегид0 ной (марки У КС) и фенолформальдегидной (марки БЖ-3) смол, модифицированных ор- ганоалюмосиликонатом натрия, т.е. предлагаемые облегченные растворы.

В табл,1 приведены составы иссле5 дованных растворов В составах 1-5 используютмикросферыизмочевино-формальдегидной смолы марки УКС, модифицированной органо- алюмосиликонатом натрия. В составе 6

0 используют микросферы из той же смолы, но без модификации. Аналогично в составах 7-11 используют микросферы из .фенолформальдегидной смолы марки БЖ-3, модифицированной органо5 алюмосиликонатом натрия, а в составе 12 - микросферы из той же смолы, но без модификации. Причем в составах 2-4 и 8-10 взяты граничные и средние значения ингредиентов, в составах 1 и 7 меньше гра0 ничных значений, а в составах 5 и 11 - больше граничных значений.

Данные о технологических параметрах облегченных растворов, приготовленных из всех приведенных составов, приведены в

5 табл.2.

Как следует из приведенных данных, при содержании ингредиентов ниже граничных значений (составы 1 и 7) растворы имеют некачественные технологические

0 параметры: высокий показатель фильтрации и сравнительно высокую плотность (больше плотности дисперсионной среды), из-за низких значений структурно-механических свойств раствора отмечается обрат5 ная седиментация (всплывание) микросфер, При содержании ингредиентов в предлагаемых пределах (составы 2-4 и 8 - 10) растворы имеют качественные технологические параметры: низкую плотность (ниже

0 плотности дисперсионной среды), низкий показатель фильтрации, оптимальные вяз- гсостные и структурно-механические свойства, высокие значения удельного электрического сопротивления.

5 При содержании ингредиентов выше граничных значений (составы 5 и 11) у растворов чрезмерно повышаются вязкостные и структурно-механические свойства, что может вызвать технологические трудности при их практическом применении.

У растворов, приготовленных из известных составов (составы 6 и 12), несколько выше плотность и ниже удельное электрическое сопротивление, чем у предлагаемых растворов.

Для изучения стабильности свойств растворов (табл.1) при воздействии на них давления и температуры растворы выдерживают в автоклаве при различных давлениях и температурах в течение 4 ч, а затем после стравливания давления и остывания до комнатной температуры замеряют их технологические параметры. Результаты исследований при воздействии только одного давления представлены в табл.3, а при воз- действии одновременно давления и температуры - в табл.4.

Как следует из сравнения данных табл.2 (до термобарического воздействия) и данных, приведенных в табл. 3 и 4 (после тер- мобарического воздействия), предлагаемые составы облегченного раствора при оптимальных соотношениях компонентов (составы 2 - 4.и 8 - 10, табл.3 и 4) сохраняют высокую стабильность своих тёхнологиче- ских свойств в исследованных диапазонах термобарического воздействия: сохраняется низкая плотность (ниже плотности дисперсионной среды), практически не изменяются показатели вязкости, фильтра- ции, статического напряжения сдвига и удельного электрического сопротивления.

В меньшей степени сохраняют стабильность своих свойств составы, содержащие компоненты в концентрациях больше гра- ничных значений (составы 5 и 11), особенно при совместном воздействии давления и температуры (табл.4). Это связано с повышенным содержанием глины (бентонита), у которой под действием давления и темпера- туры изменяется Степень гидратации и дис- пергации, что сказывается на параметрах раствора.

Особенно значительное изменение свойств облегченного раствора после тер- мобарического воздействия наблюдается у известных составов (составы 6 и 12, табл.3 и 4). У них резко повышается плотность из- за разрушения большей части микросфер: она становится больше плотности диспер-

сионной среды, а при совместном воздействии давления и температуры (табл.4) она становится равной плотности исходного глинистого раствора (1,08 г/см3), что свидетельствует о полном разрушении всех микросфер. При этом также существенно ухудшается показатель фильтрации, снижается удельное электрическое сопротивле- ние и резко повышаются вязкость и структурно-механические показатели.

Таким образом, в результате повышения гидростатической прочности и термостойкости пластмассовых микросфер путем модификации мочевино- или фенолфор- мальдегидных смол органоалюмосиликона- том натрия раствор сохраняет свои технологические свойства постоянными в условиях повышенных давлений и температур, например, при бурении глубоких сква- жин. Это позволяет получить экономический эффект за счет значительного сокращения расхода микросфер для вос- полнения разрушенных в процессе бурения.

Формула изобретения Буровой раствор с низкой плотностью, включающий глину, реагент-стабилизатор, облегчающую добавку и воду, отличающийся тем, что, с целью сохранения стабильности раствора в условиях повышенных давлений и температур за счет увеличения гидростатической прочности и термостойкости облегчающей добавки, он в качестве облегчающей добавки содержит пластмассовые газонаполненные микросферы из мочевино-формальдегидной или фенолформальдегидной смолы, модифицированной органоалюмосиликонатом натрия при следующем соотношении игредиентов, мас.%:

Глина5-15

Реагент-стабилизатор 0,5-1,5 Пластмассовые газонаполненые микросферы из мочевино- формальдегидной или фенолформальдегидной смолы, модифицированной органоалюмосиликонатом натрия 5-12 ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор на водной основе | 1989 |

|

SU1724672A1 |

| БУРОВОЙ РАСТВОР НИЗКОЙ ПЛОТНОСТИ (ВАРИАНТЫ) | 2006 |

|

RU2309970C1 |

| Универсальная противопригарная паста для приготовления водного и быстросохнущего покрытия | 1985 |

|

SU1296275A1 |

| Безглинистый полимерный буровой раствор | 1986 |

|

SU1472475A1 |

| ОБЛЕГЧЕННЫЙ МИНЕРАЛИЗОВАННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2486224C2 |

| БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 1996 |

|

RU2123023C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 1999 |

|

RU2157880C1 |

| Смазка для пресс-форм | 1989 |

|

SU1712169A1 |

| Комплексное связующее для изготовления литейных стержней | 1978 |

|

SU759200A1 |

| Буровой раствор | 1980 |

|

SU985013A1 |

Изобретение относится к бурению нефтяных и газовых скважин. Цель - сохранение стабильности раствора в условиях повышенных давлений и температур за счет увеличения гидростатической прочности и термостойкости облегчающей добавки. Раствор содержит в качестве облегчающей добавки пластмассовые газонаполненные микросферы из мочевиноформальдегидной или фенолформальдегидной смолы, модифицированной органоалюмосиликонатом натрия. Раствор включает следующие ингредиенты при их соотношении, мас.%: глина 5 - 15

реагент стабилизатор 0,5 - 1,5

пластмассовые газонаполненные микросферы из мочевино-или фенолформальдегидной смолы, модифицированной органоалюмосиликонатом натрия 5 - 12

вода остальное. При приготовлении раствора вначале воду затворяют глиной и тщательно перемешивают, затем вводят последовательно остальные ингредиенты, входящие в раствор. Последний сохраняет свои технологические свойства постоянными в условиях повышенных давлений и температур. 4 табл.

4,0

0,3

з.о

Остальное

Таблица 2

Таблица

Таблица

| Патент Франции N° | |||

| БЛОК ЦЕНТРИРОВАНИЯ НАСОСНЫХ ШТАНГ | 2012 |

|

RU2534268C2 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ приготовления бурового раствора | 1963 |

|

SU578320A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-07-07—Публикация

1989-02-13—Подача