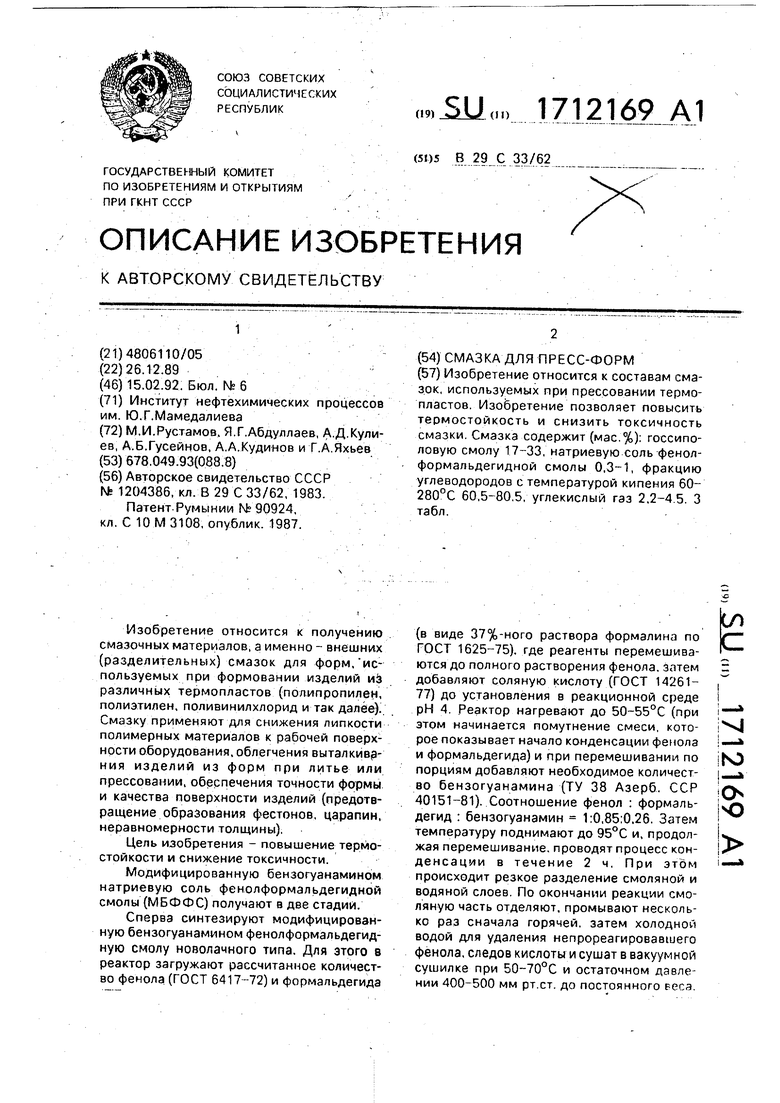

Изобретение относится к получению смазочных материалов, а именно - внешних (разделительных) смазок для форм,используемых при формовании изделий иё различных термопластов (полипропилен, полиэтилен, поливинилхлорид и так далее). Смазку применяют для снижения липкости полимерных материалов к рабочей поверхности оборудования, облегчения выталкив ния изделий из форм при литье или прессовании, обеспечения точности формы и качества поверхности изделий (предотвращение образования фестонов, царапин, неравномерности толщины).

Цель изобретения - повышение термостойкости и снижение токсичности.

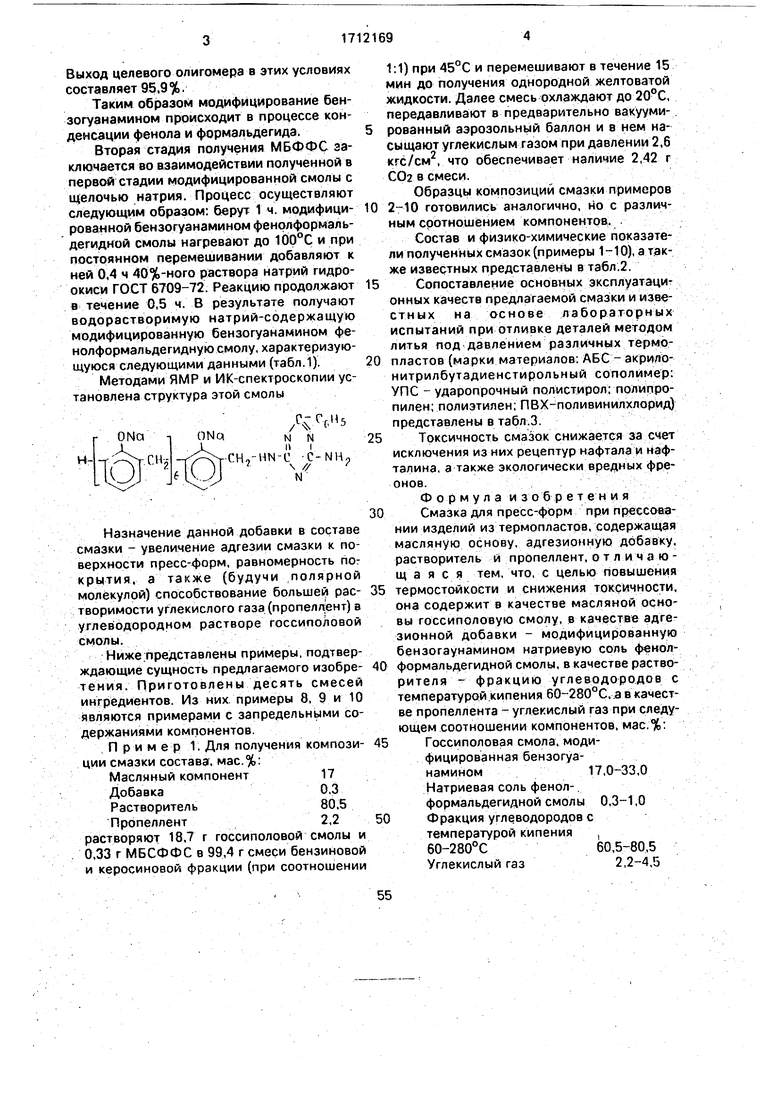

Модифицированную бензогуанамииом натриевую соль фенолформальдегидной смолы (МБФФС) получают в две стадии.

Сперва синтезируют модифицированную бензогуанамином фенолформальдегидную смолу новолачного типа. Для этого в реактор загружают рассчитанное количество фенола (ГОСТ 6417-72) и формальдегида

(в виде 37%-ного раствора формалина по ГОСТ 1625-75), где реагенты перемешиваются до полного растворения фенола, затем добавляют соляную кислоту (ГОСТ 1426177) до установления в реакционной среде рН 4. Реактор нагревают до 50-55°С (при этом начинается помутнение смеси, которое показывает начало конденсации фенола и формальдегида) и при перемешивании по порциям добавляют необходимое количество бензогуанамина (ТУ 38 Азерб. ССР 40151-81). Соотношение фенол : формальдегид : бензогуанамин 1:0,85:0,26. Затем температуру поднимают до 95°С и, продолжая перемешивание, проводят процесс конденсации в течение 2 ч. При этом происходит резкое разделение смоляной и водяной слоев. По окончании реакции смоляную часть отделяют, промывают несколько раз сначала горячей, затем холодной водой для удаления непрореагировавшего фенола, следов кислоты и сушат в вакуумной сушилке при 50-70°С и остаточном давлении 400-500 мм рт.ст. до постоянного веса.

Выход целевого олигомера в этих условиях составляет 95,9%.

Таким образом модифищлрование бензогуанамином происходит в процессе конденсации фенола и формальдегида.

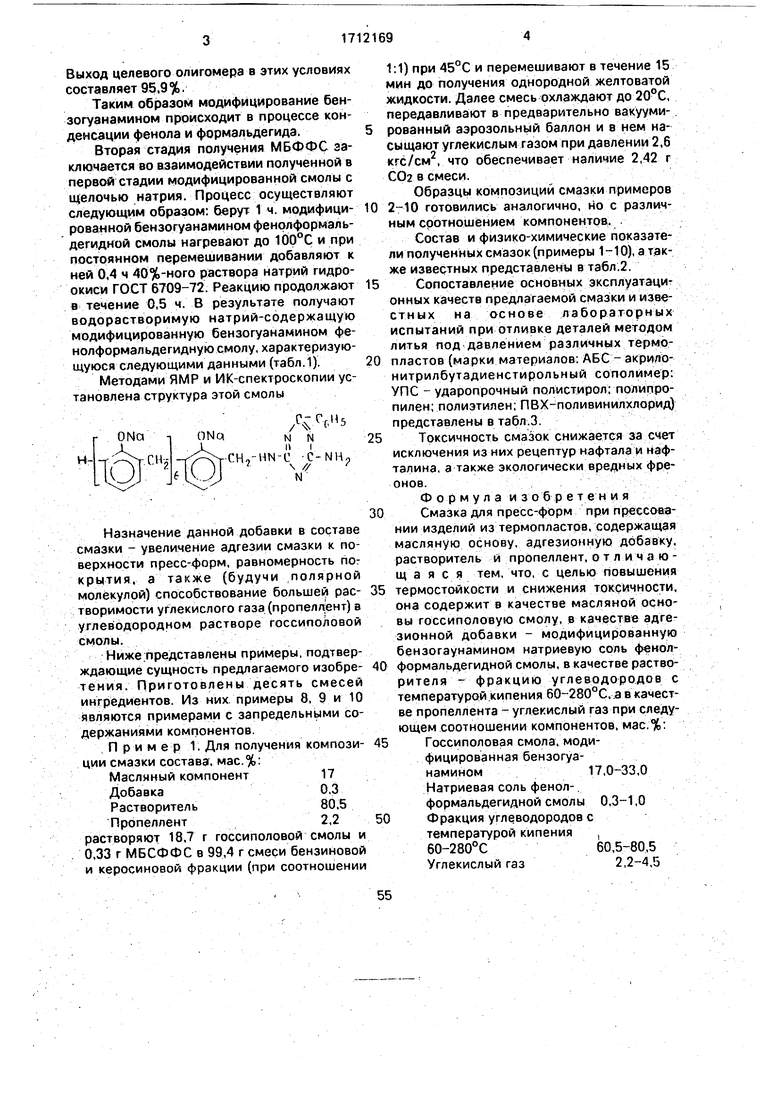

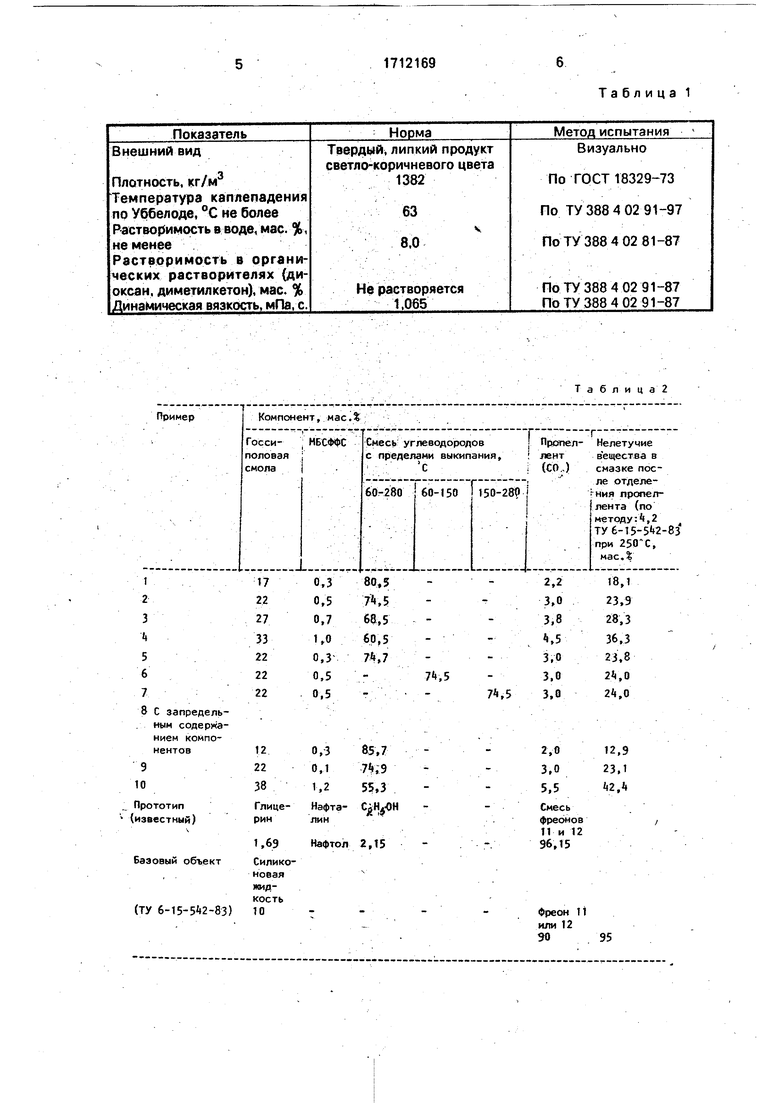

Вторая стадия получения МБФФС заключается во взаимодействии полученной в первой стадии модифицированной смолы с щелочью натрия. Процесс осуществляют следующим образом: берут 1 ч. модифицированной бензогуанамином фенолформальдегидной смолы нагревают до и при постоянном перемешивании добавляют к ней 0,4 ч 40%-ного раствора натрий гидроокиси ГОСТ 6709-72. Реакцию продолжают в течение 0,5 ч. В результате получают водорастворимую натрий-содержащую модифицированную бензогуанамином фенолформальдегидную смолу, характеризующуюся следующими данными (табл.1).

Методами ЯМР и ИК-спектроскопии установлена структура этой смолы

ONa

ONa

N N

CH,-HN-C -C-NHo

// N

Назначение данной добавки в составе смазки - увеличение адгезии смазки к поверхности пресс-форм, равномерность пог крцтия. а также (будучи полярной молекулой) способствование большей растворимости углекислого газа(пропелл:ент) в углеводородном растворе госсилоловой Смолы.

Ниже представлены примеры, подтверждающие сущность предлагаемого изобретения. Приготовлены десять смесей ингредиентов. Из них. примеры 8, 9 и 10 являются примерами с запредельными содержаниями компонентов.

Пример. Для получения композиции смазки состава, мае. %:

Масляный компонент17

Добавка0,3

Растворитель80,5

Пропеллент2,2

растворяют 18,7 г госсиполовой смолы и

0,33 г МБСФФС в 99,4 г смеси бензиновой

и керосиновой фракции (при соотношении

1:1) при 45°С и перемешивают в течение 15 мин до получения однородной желтоватой жидкости. Далее смесь охлаждают до 20°С, передавливают в предварительно вакууми-.

рованный азрозольный баллон и в нем насыщают углекислым газом при давлении 2,6 кгс/см , что обеспечивает наличие 2,42 г С02 в смеси.

Образцы композиций смазки примеров

2-10 готовились аналогично, но с различным сротнош1внием компонемтов.

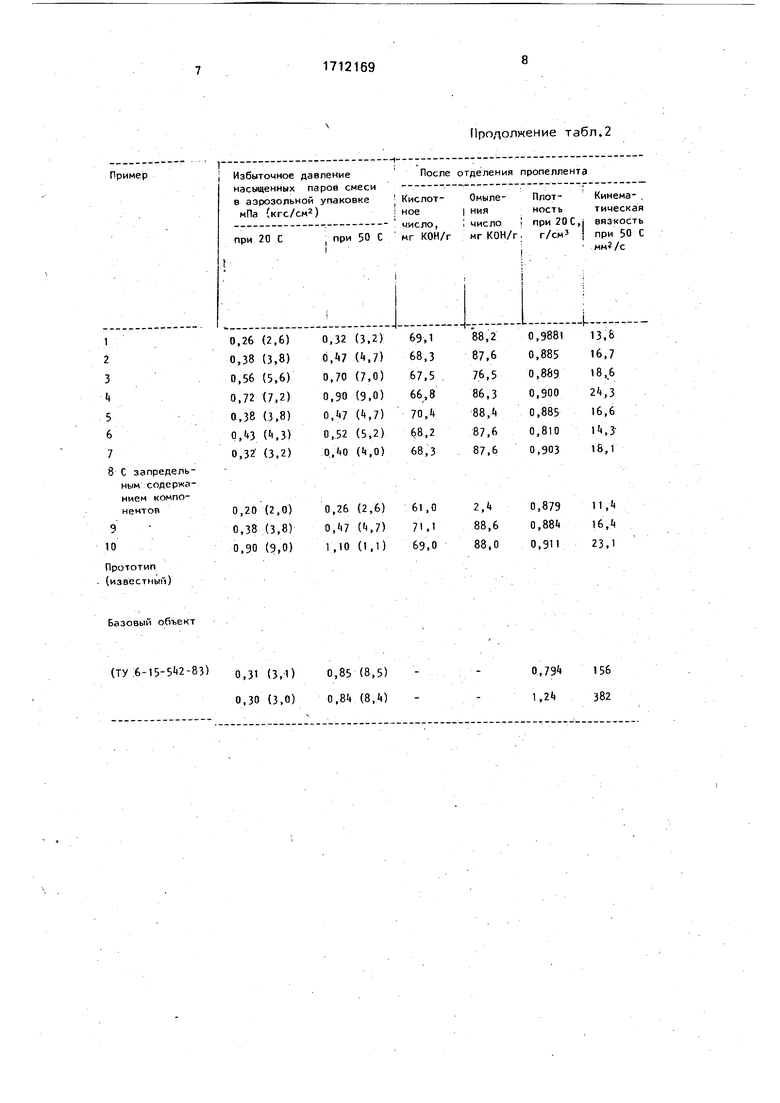

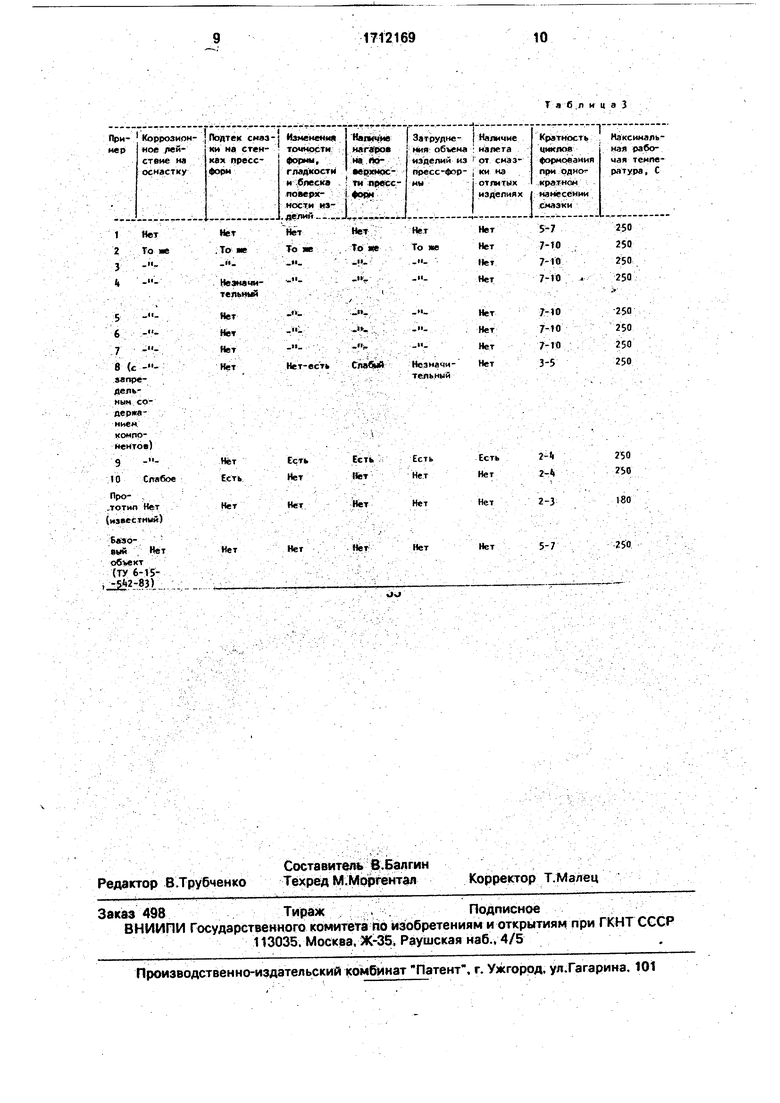

Состав и физико-химические показатели полученных смазок (примеры 1-10), а также известных представлены в табл.2.

Сопоставление основных зксплуатацит онных качеств предлагаемой смазки и известных на основе лабораторных испытаний при отливке деталей методом литья под давлением различных тёрмрпластов (марки материалов: АБС - акридо нитрилбутадиенстирольный сополимер: УПС - ударопрочный полистирол: полипропилен; полизтилен; ПВХ-поливинилхлорид) представлены в табл.3.

Токсичность смазок снижается за счет исключения из них рецептур нафтала и нафталина, а также зкологически вредных фрёонов.

Форму л а и 30 б ре те ни я

Смазка для пресс-форм при прессовании изделий из термопластов, содержащая масляную основу, адгезионную добавку, растворитель и пропеллент, отличающаяся тем, что, с целью повышения

термостойкости и снижения токсичности, она содержит в качестве масляной основы госсиполовую смолу, в качества адгезионной добавки модифицированную бензогаунамином натриевую соль фенолформальдегидной смолы, в качестве растворителя - фракцию углеводородов с температурой кипения 60-280°G,a в качестве пропеллента - углекислый газ при следующем соотношении компонентов, мае. %:

Госсиполовая смола, модифицированная бензогуанамином17,0-33,0 Натриевая соль фенол-. формальдегидной смолы 0,3-1,0

Фракция углеводородов с температурой кипения , 60-280°С60,5-80,5

Углекислый газ2,2-4,5

Таблица 1

Продолжение табл.2

т а б .лица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ НИЗКОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1999 |

|

RU2162860C2 |

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНО-СМОЛЯНОЙ ПЛЕНКИ | 2010 |

|

RU2434087C1 |

| Способ получения модифицированной феноло-формальдегидной смолы | 1977 |

|

SU735600A1 |

| Эмаль для пола | 1987 |

|

SU1599405A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

Изобретение относится к составам смазок, используемых при прессовании термопластов. Изобретение позволяет повысить термостойкость и снизить токсичность смазки. Смазка содержит (мас.%): госсипо- ловую смолу 17-33, натриевую соль фенол- формальдегидной смолы 0,3-1, фракцию углеводородов с температурой кипения 60- 280°С 60,5-80.5, углекислый газ 2,2-4.5. 3 табл.

| Состав смазки для пресс-форм и арматуры | 1983 |

|

SU1204386A1 |

| Солесос | 1922 |

|

SU29A1 |

| КОЛЬЦЕВОЙ ГРОХОТ | 1924 |

|

SU3108A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-02-15—Публикация

1989-12-26—Подача