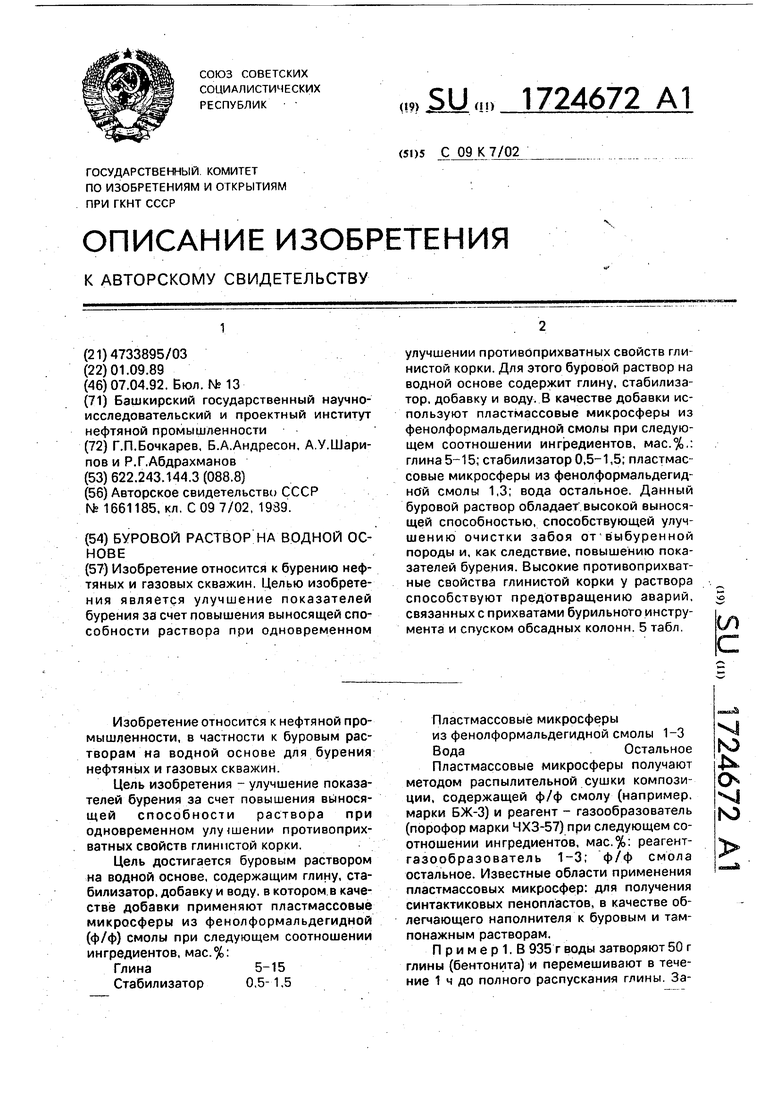

Изобретение относится к нефтяной промышленности, в частности к буровым растворам на водной основе для бурения нефтяных и газовых скважин.

Цель изобретения - улучшение показателей бурения за счет повышения выносящей способности раствора при одновременном улу шении противоприхватных свойств глинистой корки.

Цель достигается буровым раствором на водной основе, содержащим глину, стабилизатор, добавку и воду, в котором в качестве добавки применяют пластмассовые микросферы из фенолформальдегидной (ф/ф) смолы при следующем соотношении ингредиентов, мас.%:

Глина5-15

Стабилизатор0,5-1,5

Пластмассовые микросферы из фенолформальдегидной смолы 1-3 ВодаОстальное

Пластмассовые микросферы получают методом распылительной сушки композиции, содержащей ф/ф смолу (например, марки БЖ-3) и реагент - газообразователь (порофор марки ЧХЗ-57) при следующем соотношении ингредиентов, мас.%: реагент- газообразователь 1-3; Ф/Ф смола остальное. Известные области применения пластмассовых микросфер: для получения синтактиковых пенопластов, в качестве облегчающего наполнителя к буровым и там- понажным растворам.

П р и м е р 1. В 935 г воды затворяют 50 г глины (бентонита) и перемешивают в течение 1 ч до полного распускания глины. За«ГС&

го

ь. о VI

КЗ

тем вводят 5 г стабилизатора (КМЦ) и перемешивают еще 0,5 ч, после чего вводят 10 г пластмассовых микросфер из ф/ф смолы, перемешивают 20 мин и раствор считается готовым.

Пример2.В 870 г воды затворяют 100 г глины (бентонита) и перемешивают в течение 1 ч до полного распускания глины. Затем вводят 10 г стабилизатора (КМЦ) и перемешивают еще 0,5 ч, после чего вводят 20 г пластмассовых микросфер из ф/ф смолы (марки БЖ-3), перемешивают 20 мин и раствор считается готовым.

П р и м е р 3. В 805 г воды затворяют 150 г глины (бентонита) и перемешивают в течение 1 ч до полного распускания глины. Затем вводят 15 г стабилизатора (КМЦ) и перемешивают еще 0,5 ч, после чего вводят 30 г пластмассовых микросфер из ф/ф смолы (марки БЖ-3), перемешивают 20 мин и раствор считается готовым.

Улучшение показателей бурения (проходки на долото и механической скорости бурения) можно достичь разными путями: оптимизацией режимов бурения, увеличением подводимой к долоту мощности, снижением противодавления на забой скважины и т.д. Одним из путей повышения показателей бурения является улучшение выноса выбуренной породы с забоя. Так, например, при аэрации бурового раствора отмечается улучшение выноса выбуренной породы с забоя скважины и, как следствие, повышение показателей бурения. Однако аэрированный буровой раствор можно использовать лишь в определенных геолого- технических условиях: при низких пластовых давлениях, для бурения сравнительно неглубоких скважин, что лимитируется мощностью выпускаемых компрессорных установок. Кроме того, при аэрации требуется задалживать дополнительное оборудование (компрессор, эжектор, герметизатор устья и др.) и обслуживающий персонал.

Более эффективным для повышения показателей бурения является введение в бу- . ровой раствор некоторых твердых добавок, полых или монолитных, имеющих сферическую форму и сравнительно малые размеры. Например, предлагается вводить в раствор монолитные стеклянные или пластмассовые шарики двух размеров - 0,65 и 0.25 мм. Их вводят в раствор в количестве 11,5- 17 кг/м3 раствора. Указанные шарики, внедряясь в глинистую корку, выполняют роль крошечных подшипников, что резко снижает опасность прихватов и сальнико- образования. Недостатками буровых растворов с пластмассовыми или стеклянными

шариками являются: незначительный рост показателей бурения (в среднем на 15-20%) в результате сравнительно низкой выносящей способности раствора, обусловленной тем, что применяются монолитные шарики,

которые имеют плотность больше или равную плотности бурового раствора; стеклянные шарики вызывают абразивный износ бурильного и породоразрушающего инструмента.

0 Для сравнения исследуется также буровой раствор без добавок пластмассовых микросфер, буровой раствор с добавкой пластмассовых микросфер из мочевинофор- мальдегидной (м/ф) смолы марки УКС и бу5 ровой раствор с добавкой стеклянных микросфер.

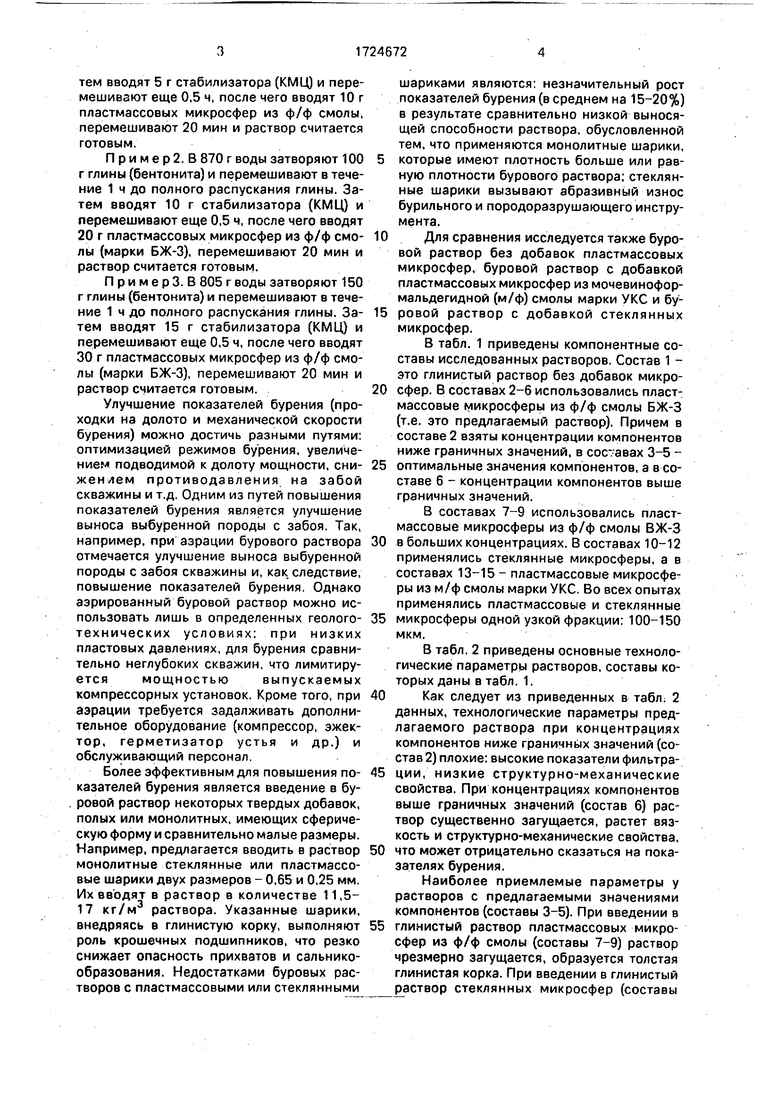

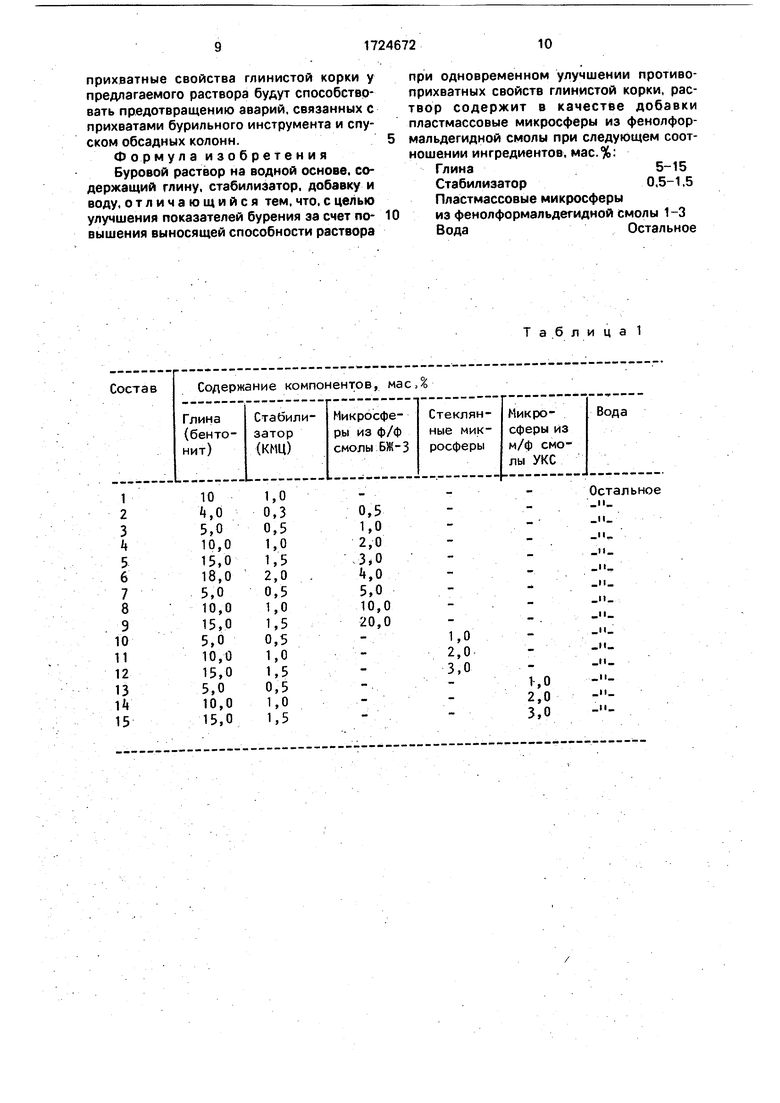

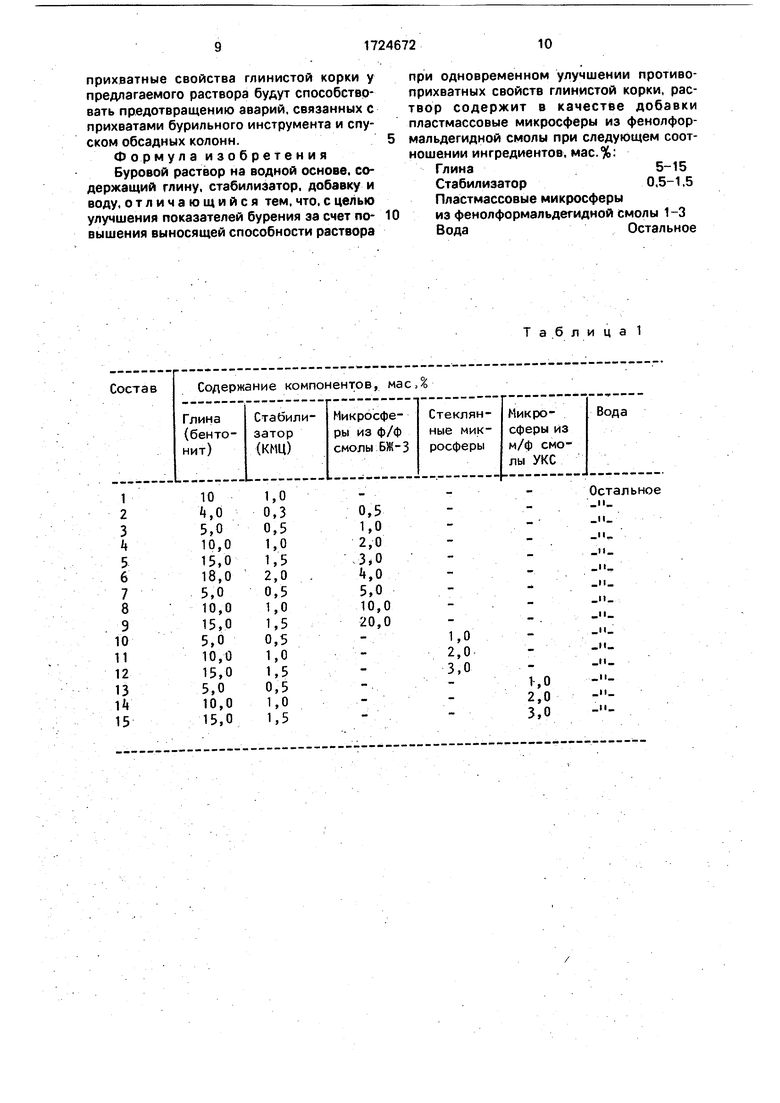

В табл. 1 приведены компонентные составы исследованных растворов, Состав 1 - это глинистый раствор без добавок микро0 сфер. В составах 2-6 использовались пластмассовые микросферы из ф/ф смолы БЖ-3 (т.е. это предлагаемый раствор). Причем в составе 2 взяты концентрации компонентов ниже граничных значений, в составах 3-5 5 оптимальные значения компонентов, а в составе 6 - концентрации компонентов выше граничных значений.

В составах 7-9 использовались пластмассовые микросферы из ф/ф смолы ВЖ-3

0 в больших концентрациях. В составах 10-12 применялись стеклянные микросферы, а в составах 13-15 - пластмассовые микросферы из м/ф смолы марки УКС. Во всех опытах применялись пластмассовые и стеклянные

5 микросферы одной узкой фракции: 100-150 мкм.

В табл. 2 приведены основные технологические параметры растворов, составы которых даны в табл. 1.

0 Как следует из приведенных в табл; 2 данных, технологические параметры предлагаемого раствора при концентрациях компонентов ниже граничных значений (состав 2) плохие: высокие показатели фильтра5 ции, низкие структурно-механические свойства. При концентрациях компонентов выше граничных значений (состав 6) раствор существенно загущается, растет вязкость и структурно-механические свойства,

0 что может отрицательно сказаться на показателях бурения.

Наиболее приемлемые параметры у растворов с предлагаемыми значениями компонентов (составы 3-5). При введении в

5 глинистый раствор пластмассовых микросфер из ф/ф смолы (составы 7-9) раствор чрезмерно загущается, образуется толстая глинистая корка. При введении в глинистый раствор стеклянных микросфер (составы

10-12) или пластмассовых микросфер из м/ф смолы (составы 13-15) технологические параметры растворов практически не отличаются от аналогичных показателей растворов с добавкой пластмассовых микросфер из ф/ф смолы (составы 3-5).

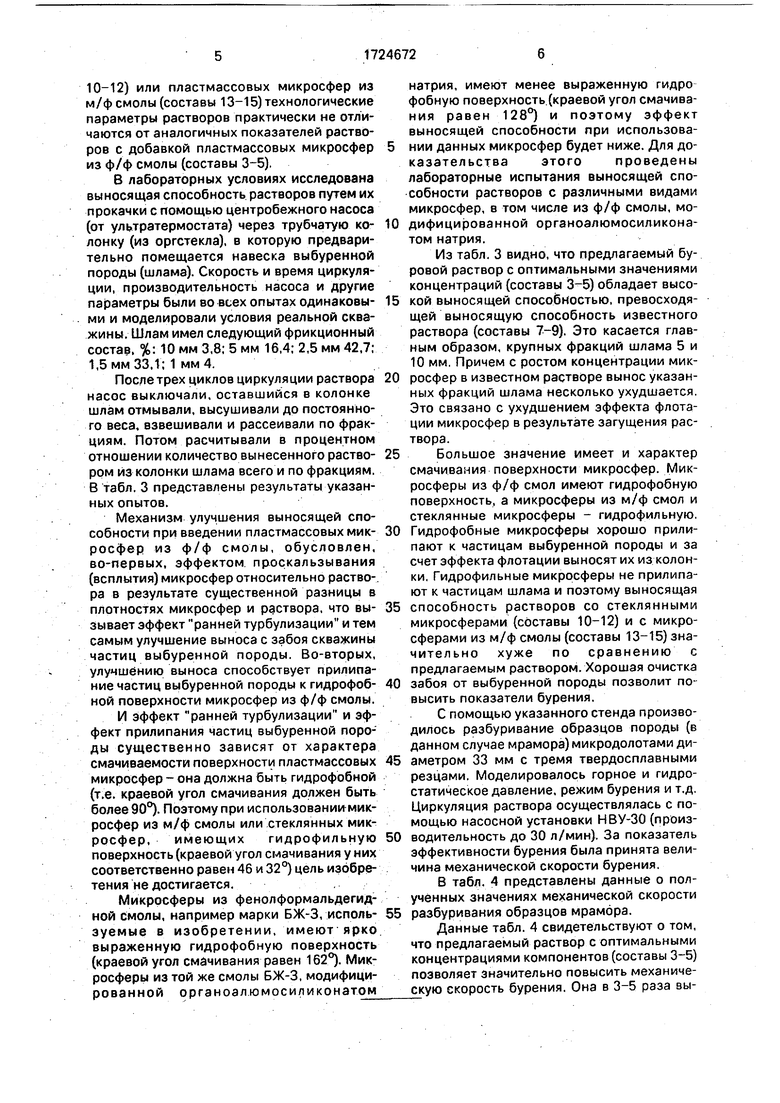

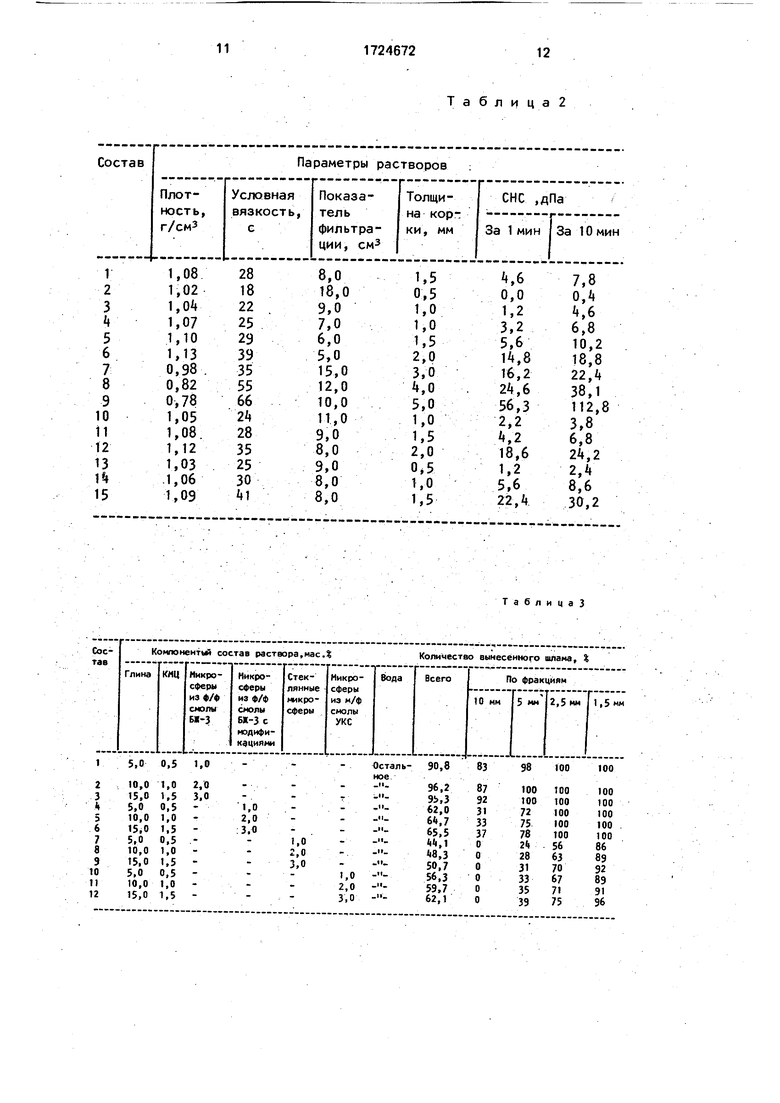

В лабораторных условиях исследована выносящая способность растворов путем их прокачки с помощью центробежного насоса (от ультратермостата) через трубчатую колонку (из оргстекла), в которую предварительно помещается навеска выбуренной породы (шлама). Скорость и время циркуляции, производительность насоса и другие параметры были во всех опытах одинаковыми и моделировали условия реальной скважины. Шлам имел следующий фрикционный состав, %: 10 мм 3,8; 5 мм 16,4; 2,5 мм 42,7; 1,5 мм 33.1; 1 мм 4.

После трех циклов циркуляции раствора насос выключали, оставшийся в колонке шлам отмывали, высушивали до постоянного веса, взвешивали и рассеивали по фракциям. Потом расчитывали в процентном отношении количество вынесенного раствором из колонки шлама всего и по фракциям. В табл. 3 представлены результаты указанных опытов.

Механизм улучшения выносящей способности при введении пластмассовых микросфер из ф/ф смолы, обусловлен, во-первых, эффектом проскальзывания (всплытия) микросфер относительно раство-. ра в результате существенной разницы в плотностях микросфер и раствора, что вызывает эффект ранней турбулизации и тем самым улучшение выноса с забоя скважины частиц выбуренной породы. Во-вторых, улучшению выноса способствует прилипание частиц выбуренной породы к гидрофобной поверхности микросфер из ф/ф смолы.

И эффект ранней турбулизации и эффект прилипания частиц выбуренной породы существенно зависят от характера смачиваемости поверхности пластмассовых микросфер - она должна быть гидрофобной (т.е. краевой угол смачивания должен быть более 90°). Поэтому при использовании микросфер из м/ф смолы или стеклянных микросфер, имеющих гидрофильную поверхность (краевой угол смачивания у них соответственно равен 46 и 32°) цель изобретения не достигается.....

Микросферы из фенолформальдегид- ной смолы, например марки БЖ-3, используемые в изобретении, имеют ярко, выраженную гидрофобную поверхность (краевой угол смачивания равен 162°). Микросферы из той же смолы БЖ-3, модифицированной органоалюмосиликонатом

натрия, имеют менее выраженную гидро фобную поверхность.(краевой угол смачивания равен 128°) и поэтому эффект выносящей способности при использова- 5 нии данных микросфер будет ниже. Для доказательства этого проведены лабораторные испытания выносящей способности растворов с различными видами микросфер, в том числе из ф/ф смолы, мо0 дифицированной органоалюмосиликонатом натрия.

Из табл. 3 видно, что предлагаемый буровой раствор с оптимальными значениями концентраций (составы 3-5) обладает высо5 кой выносящей способностью, превосходящей выносящую способность известного раствора (составы 7-9). Это касается главным образом, крупных фракций шлама 5 и 10 мм. Причем с ростом концентрации мик0 росфер в известном растворе вынос указанных фракций шлама несколько ухудшается. Это связано с ухудшением эффекта флотации микросфер в результате загущения раствора.

5 Большое значение имеет и характер смачивания поверхности микросфер. Микросферы из ф/ф смол имеют гидрофобную поверхность, а микросферы из м/ф смол и стеклянные микросферы - гидрофильную.

0 Гидрофобные микросферы хорошо прилипают к частицам выбуренной породы и за счет эффекта флотации выносят их из колонки. Гидрофильные микросферы не прилипают к частицам шлама и поэтому выносящая

5 способность растворов со стеклянными микросферами (составы 10-12) и с микросферами из м/ф смолы (составы 13-15) зна- чительно хуже по сравнению с предлагаемым раствором. Хорошая очистка

0 забоя от выбуренной породы позволит повысить показатели бурения.

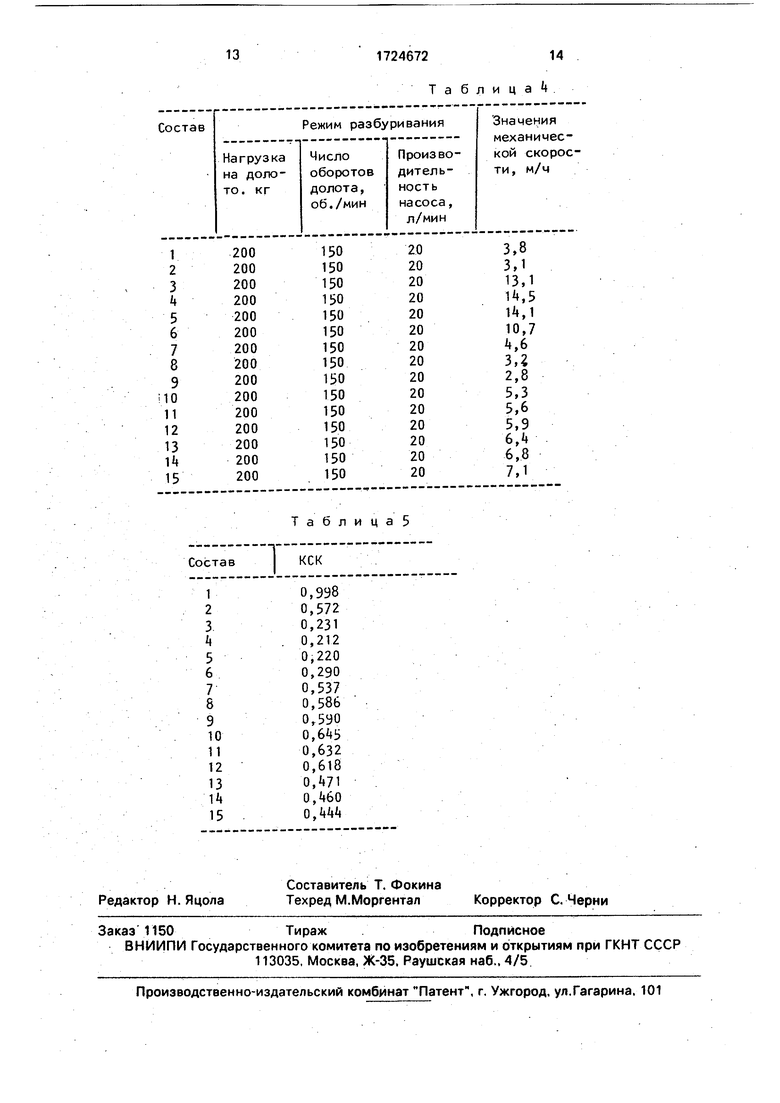

С помощью указанного стенда производилось разбуривание образцов породы (в данном случае мрамора) микродолотами ди5 аметром 33 мм с тремя твердосплавными резцами. Моделировалось горное и гидростатическое давление, режим бурения и т.д. Циркуляция раствора осуществлялась с помощью насосной установки НВУ-30 (произ0 водительность до 30 л/мин). За показатель эффективности бурения была принята величина механической скорости бурения.

В табл. 4 представлены данные о полученных значениях механической скорости

5 разбуривания образцов мрамора.

Данные табл. 4 свидетельствуют о том, что предлагаемый раствор с оптимальными концентрациями компонентов (составы 3-5) позволяет значительно повысить механическую скорость бурения. Она в 3-5 раза выше, чем при использовании исходного глинистого раствора (состав 1), в 3,5-4 раза выше по сравнению с известным раствором (составы 7-9) и в 1,5-2 раза выше по сравнению с растворами, в которых применялись стеклянные микросферы (составы 10-12) или микросферы из м/ф смолы (составы 13-15).

Большая разница в скоростях бурения при использовании предлагаемого и известного растворов объясняется не только худшей выносящей способностью последнего, но и отрицательным влиянием на механическую скорость бурения чрезмерно высоких вязкостных и структурно-механических свойств известного раствора.

Если в предлагаемом растворе концентрация микросфер из ф/ф смолы меньше (состав 2) или больше (состав 6) граничных значений, то механическая скорость бурения снижается. В первом случае из-за недостаточной концентрации микросфер в растворе, а во втором - в результате повышения вязкостных и структурно-механических свойств раствора.

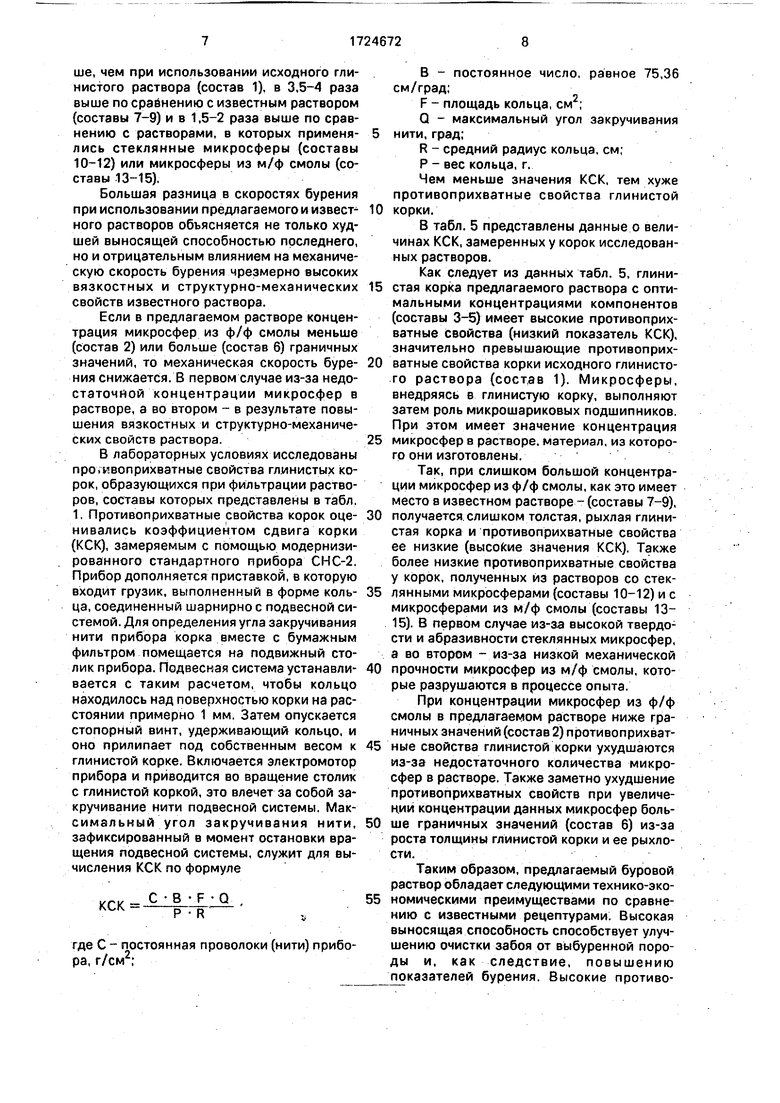

В лабораторных условиях исследованы про;ивоприхватные свойства тинистых корок, образующихся при фильтрации растворов, составы которых представлены в табл. 1, Противоприхватные свойства корок оценивались коэффициентом сдвига корки (КСК), замеряемым с помощью модернизированного стандартного прибора СНС-2. Прибор дополняется приставкой, в которую входит грузик, выполненный в форме кольца, соединенный шарнирно с подвесной системой. Для определения угла закручивания нити прибора корка вместе с бумажным фильтром помещается на подвижный столик прибора. Подвесная система устанавливается с таким расчетом, чтобы кольцо находилось над поверхностью корки на расстоянии примерно 1 мм. Затем опускается стопорный винт, удерживающий кольцо, и оно прилипает под собственным весом к глинистой корке. Включается электромотор прибора и приводится во вращение столик с глинистой коркой, это влечет за собой закручивание нити подвесной системы. Максимальный угол закручивания нити, зафиксированный в момент остановки вращения подвесной системы, служит для вычисления КСК по формуле

КСК

С-В-F-Q ,

Р R

где С - постоянная проволоки (нити) прибора, г/см ;

В - постоянное число, равное 75,36 см/град;

F - площадь кольца, см2;

Q - максимальный угол закручивания нити,град;

R - средний радиус кольца, см;

Р - вес кольца, г.

Чем меньше значения КСК, тем хуже противоприхватные свойства глинистой 0 корки.

В табл. 5 представлены данные о величинах КСК, замеренных у корок исследованных растворов.

Как следует из данных табл. 5, глини- 5 стая корка предлагаемого раствора с оптимальными концентрациями компонентов (составы 3-5) имеет высокие противоприхватные свойства (низкий показатель КСК), значительно превышающие противоприх- 0 ватные свойства корки исходного глинистого раствора (состав 1). Микросферы, внедряясь в глинистую корку, выполняют затем роль микрошариковых подшипников. При этом имеет значение концентрация 5 микросфер в растворе, материал, из которого они изготовлены.

Так, при слишком большой концентрации микросфер из ф/ф смолы, как это имеет место в известном растворе - (составы 7-9), 0 получается.слишком толстая, рыхлая глинистая корка и противоприхватные свойства ее низкие (высокие значения КСК). Также более низкие противоприхватные свойства у корок, полученных из растворов со стек- 5 лянными микросферами (составы 10-12) и с микросферами из м/ф смолы (составы ISIS). В первом случае из-за высокой твердости и абразивности стеклянных микросфер, а во втором - из-за низкой механической 0 прочности микросфер из м/ф смолы, которые разрушаются в процессе опыта.

При концентрации микросфер из ф/ф смолы в предлагаемом растворе ниже граничных значений (состав 2) противоприхват- 5 ные свойства глинистой корки ухудшаются из-за недостаточного количества микросфер в растворе. Также заметно ухудшение противоприхватных свойств при увеличений концентрации данных микросфер боль- 0 ше граничных значений (состав 6) из-за роста толщины глинистой корки и ее рыхлости.

Таким образом, предлагаемый буровой раствор обладает следующими технико-эко- 5 комическими преимуществами по сравнению с известными рецептурами. Высокая выносящая способность способствует улучшению очистки забоя от выбуренной породы и, как следствие, повышению показателей бурения. Высокие противоприхватные свойства глинистой корки у предлагаемого раствора будут способствовать предотвращению аварий, связанных с прихватами бурильного инструмента и спуском обсадных колонн.

Формула изобретени я Буровой раствор на водной основе, содержащий глину, стабилизатор, добавку и воду, отличающийся тем, что, с целью улучшения показателей бурения за счет повышения выносящей способности раствора

0

при одновременном улучшении противо- прихватных свойств глинистой корки, раствор содержит в качестве добавки пластмассовые микросферы из фенолфор- мальдегидной смолы при следующем соотношении ингредиентов, мае. %:

Глина5-15

Стабилизатор0,5-1,5

Пластмассовые микросферы из фенолформальдегидной смолы 1-3 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА ПЕРЕХОДОВ ПОД ЕСТЕСТВЕННЫМИ И ИСКУССТВЕННЫМИ ПРЕГРАДАМИ МЕТОДОМ ГОРИЗОНТАЛЬНО НАПРАВЛЕННОГО БУРЕНИЯ | 2005 |

|

RU2328513C2 |

| Буферная жидкость для разделения бурового и тампонажного растворов при цементировании скважин | 1982 |

|

SU1086123A1 |

| БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 1996 |

|

RU2123023C1 |

| БУРОВОЙ РАСТВОР БЕЗ ТВЕРДОЙ ФАЗЫ С ПОВЫШЕННЫМИ ИНГИБИРУЮЩИМИ СВОЙСТВАМИ | 2007 |

|

RU2375405C2 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1998 |

|

RU2163248C2 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1997 |

|

RU2132351C1 |

| Буровой раствор с низкой плотностью | 1989 |

|

SU1661185A1 |

| БУРОВОЙ РАСТВОР | 2017 |

|

RU2681614C2 |

| БУРОВОЙ РАСТВОР ДЛЯ ПРОМЫВКИ ДЛИННОПРОТЯЖЕННЫХ КРУТОНАПРАВЛЕННЫХ СКВАЖИН В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ И ВЫСОКОКОЛЛОИДАЛЬНЫХ ГЛИНИСТЫХ ПОРОД И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483091C1 |

| БУРОВОЙ РАСТВОР | 2000 |

|

RU2174996C2 |

Изобретение относится к бурению нефтяных и газовых скважин, Целью изобретения является улучшение показателей бурения за счет повышения выносящей способности раствора при одновременном улучшении противоприхватных свойств глинистой корки. Для этого буровой раствор на водной основе содержит глину, стабилизатор, добавку и воду. В качестве добавки используют пластмассовые микросферы из фенолформальдегидной смолы при следующем соотношении ингредиентов, мас.%,: глина 5-15; стабилизатор 0,5-1,5; пластмассовые микросферы из фенолформальдегид- смолы 1,3; вода остальное, Данный буровой раствор обладает высокой выносящей способностью, способствующей улучшению очистки забоя от1 выбуренной породы и, как следствие, повышению показателей бурения. Высокие противоприхват- ные свойства глинистой корки у раствора способствуют предотвращению аварий, связанных с прихватами бурильного инструмента и спуском обсадных колонн. 5 табл. С/) с

1 2

3 Ч

5 6 7 8

9

10 11 12

13 1ч

15

Т а .6 л и ц а 1

1,0 2,0

з,о.

1,0 2,0 3,0

Остальное |

Ц- п и

н || п м

и п н н

Таблица2

ТаблицаЗ

Таблица5

Состав

1

кск

Таблица

| Буровой раствор с низкой плотностью | 1989 |

|

SU1661185A1 |

Авторы

Даты

1992-04-07—Публикация

1989-09-01—Подача