Изобретение относится к механическим испытаниям, к способам определения усталостной поврежденности материала.

Цель изобретения - повышение точности за счет повышения чувствительности определения показателя поврежденности до образования усталостных трещин.

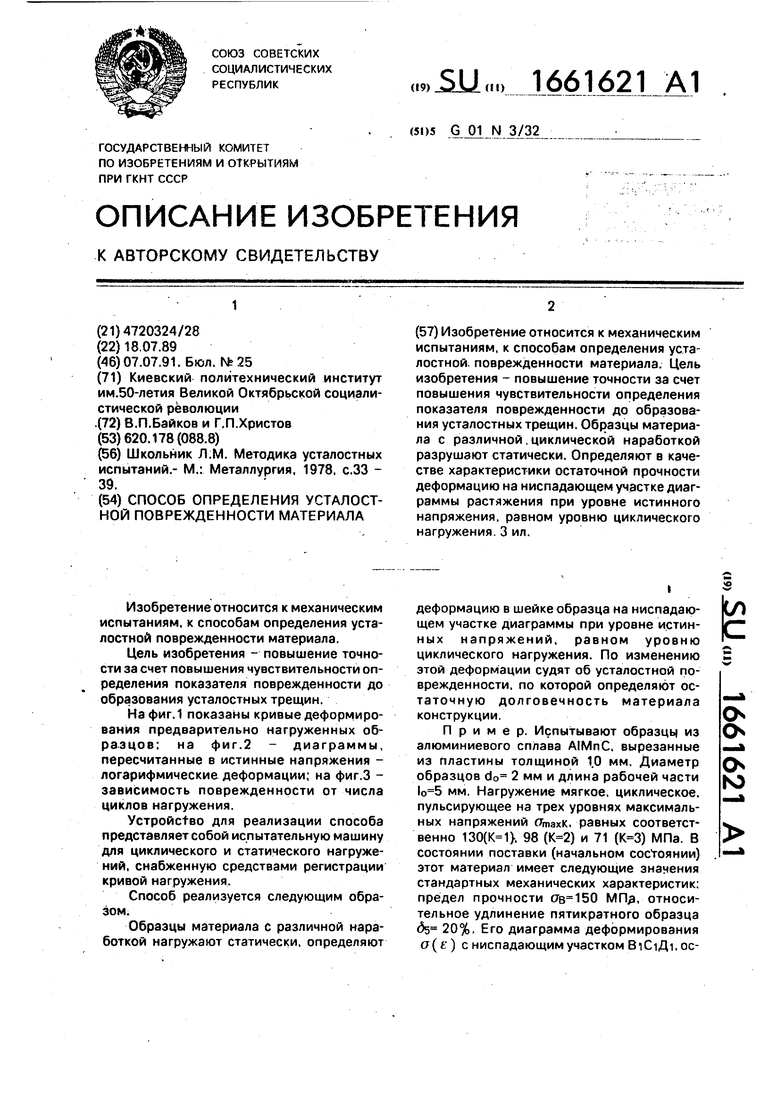

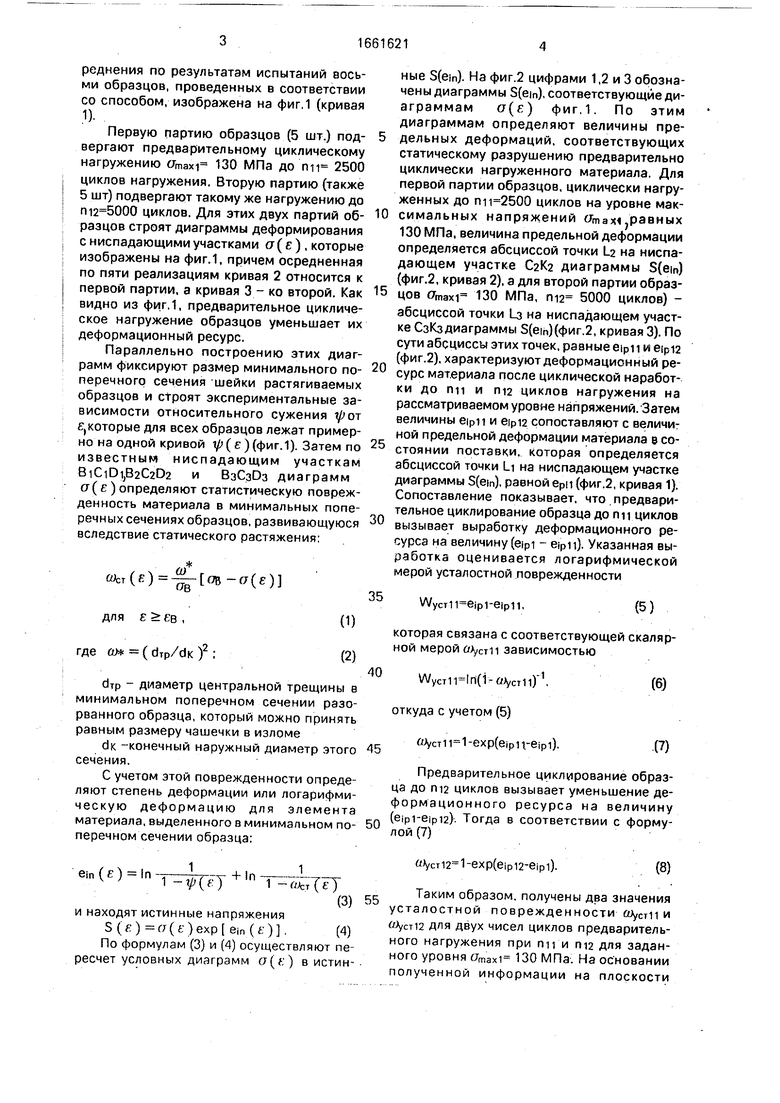

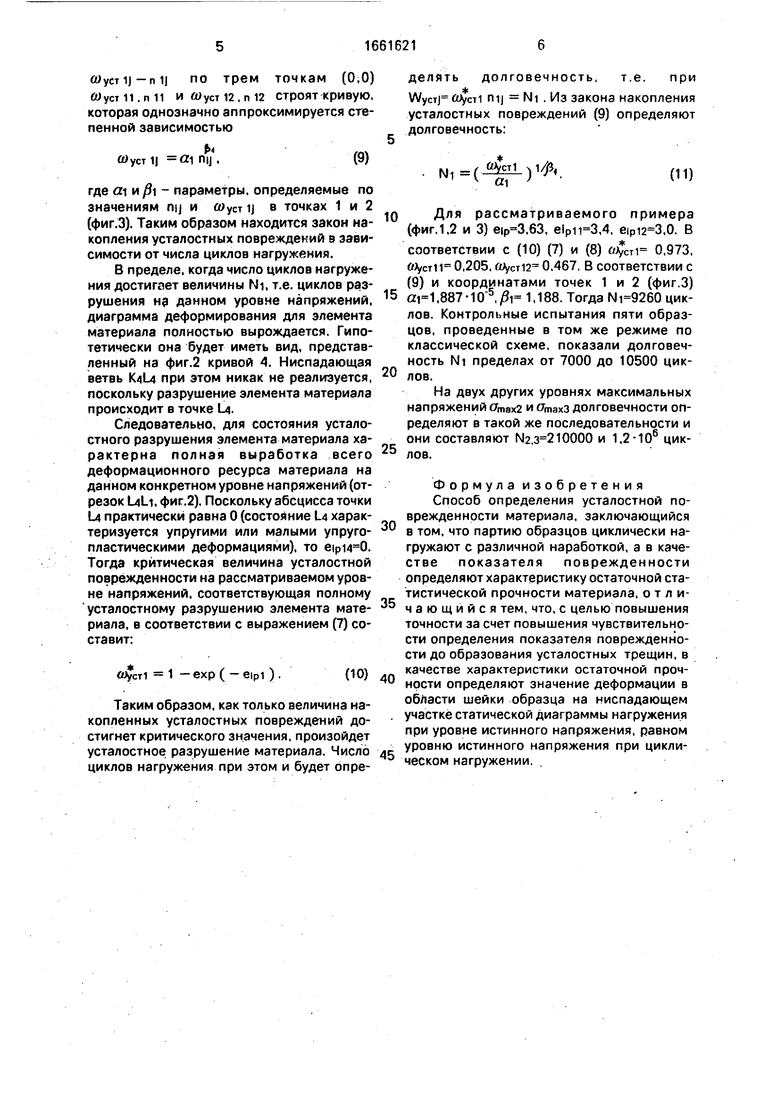

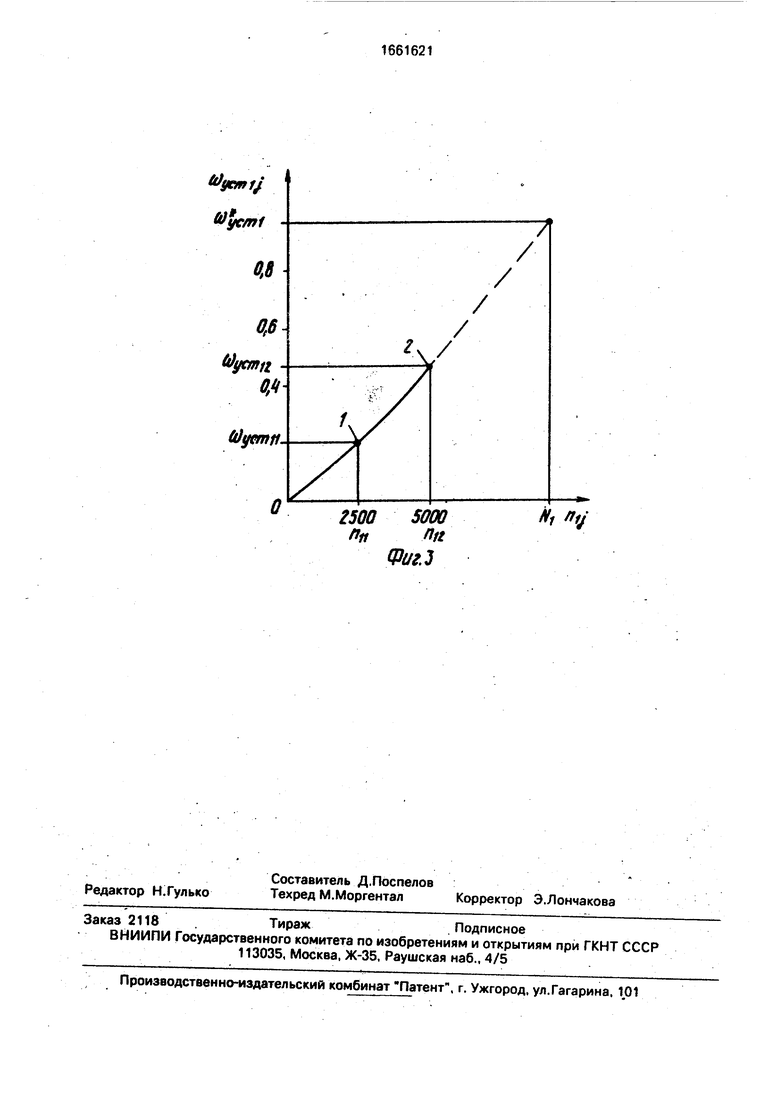

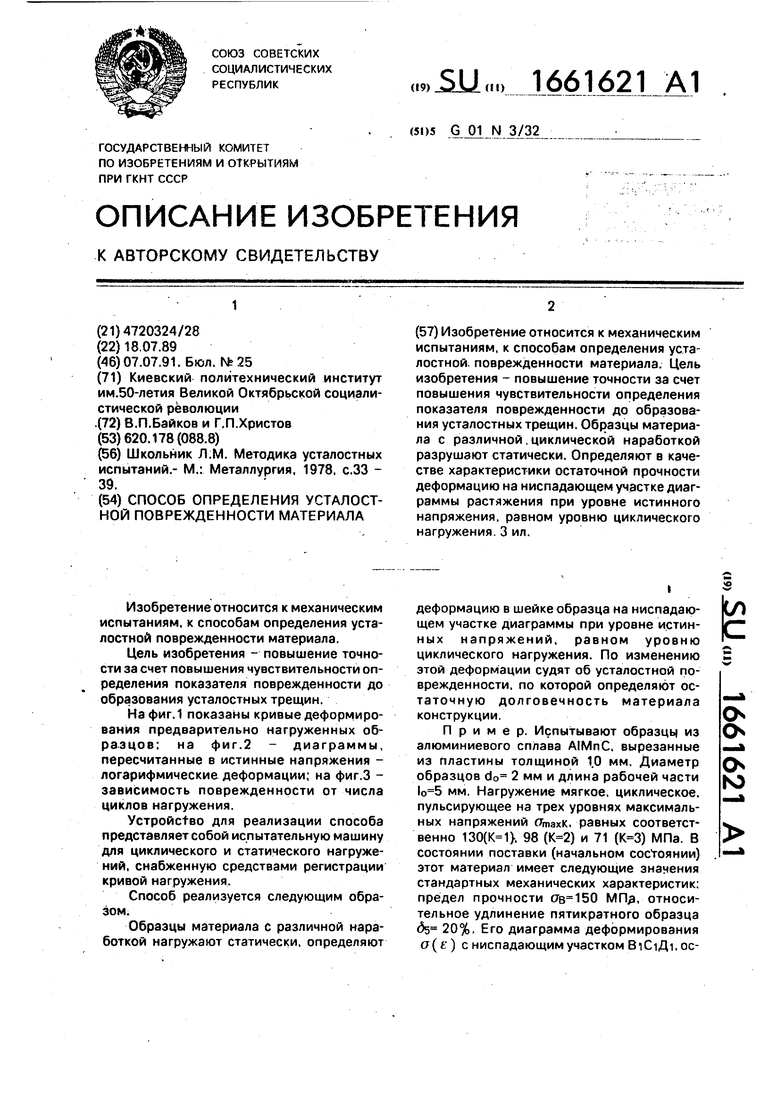

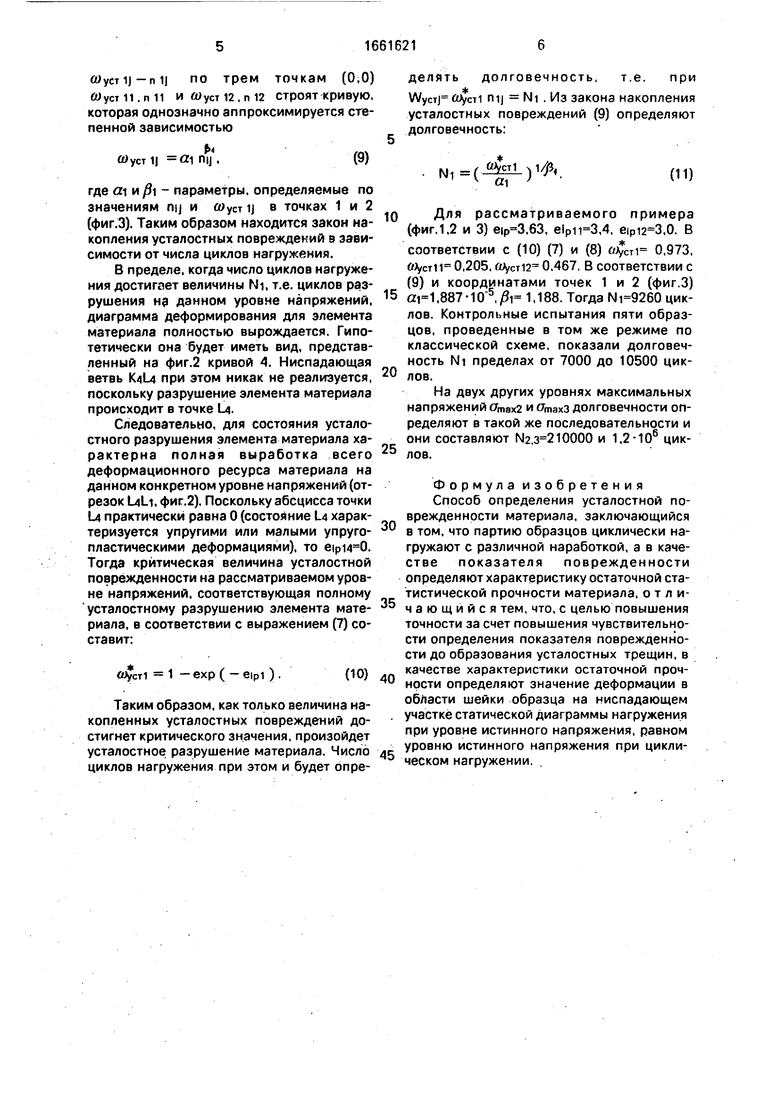

На фиг. 1 показаны кривые деформирования предварительно нагруженных образцов; на фиг.2 - диаграммы, пересчитанные в истинные напряжения - логарифмические деформации; на фиг.З - зависимость поврежденности от числа циклов нагружения.

Устройство для реализации способа представляет собой испытательную машину для циклического и статического нагруже- ний, снабженную средствами регистрации кривой нагружения.

Способ реализуется следующим образом.

Образцы материала с различной наработкой нагружают статически, определяют

I

деформацию в шейке образца на ниспадающем участке диаграммы при уровне истинных напряжений, равном уровню циклического нагружения. По изменению этой деформации судят об усталостной поврежденности, по которой определяют остаточную долговечность материала конструкции.

Пример. Испытывают образцы из алюминиевого сплава AIMnC, вырезанные из пластины толщиной 10 мм. Диаметр образцов d0 2 мм и длина рабочей части мм. Нагружение мягкое, циклическое, пульсирующее на трех уровнях максимальных напряжений ОтахК, равных соответственно 130(. 98 () и 71 () МПа. В состоянии поставки (начальном состоянии) этот материал имеет следующие значения стандартных механических характеристик: предел прочности МПа, относительное удлинение пятикратного образца 5s 20%. Его диаграмма деформирования а (к ) с ниспадающим участком ВтСЩт.ос

Ј

О

о &

W

реднения по результатам испытаний восьми образцов, проведенных в соответствии со способом, изображена на фиг.1 (кривая

1).

Первую партию образцов (5 шт.) подвергают предварительному циклическому нагружению 0тах-| 130 МПа до пц 2500 циклов нагружения. Вторую партию (также 5 шт) подвергают такому же нагружению до циклов. Для этих двух партий образцов строят диаграммы деформирования с ниспадающими участками а ( е ) , которые изображены на фиг.1, причем осредненная по пяти реализациям кривая 2 относится к первой партии, а кривая 3 - ко второй. Как видно из фиг.1, предварительное циклическое нагружение образцов уменьшает их деформационный ресурс.

Параллельно построению этих диаграмм фиксируют размер минимального поперечного сечения шейки растягиваемых образцов и строят экспериментальные зависимости относительного сужения от е( которые для всех образцов лежат примерно на одной кривой (е)(фиг.1). Затем по известным ниспадающим участкам BiCiDijB2C2D2 и ВзСзОз диаграмм а( Ј ) определяют статистическую повреж- денность материала в минимальных поперечных сечениях образцов, развивающуюся вследствие статического растяжения:

(е)- - ов-«7(е)

для Ј ев , где со ( djp/dK )2 ;

dip - диаметр центральной трещины в минимальном поперечном сечении разорванного образца, который можно принять равным размеру чашечки в изломе

dK -конечный наружный диаметр этого сечения.

С учетом этой поврежденности определяют степень деформации или логарифмическую деформацию для элемента материала, выделенного в минимальном поперечном сечении образца:

ные S(ein). На фиг.2 цифрами 1,2 и 3 обозначены диаграммы S(ein), соответствующие ди- аграммам (Е) фиг.1. По этим диаграммам определяют величины предельных деформаций, соответствующих статическому разрушению предварительно циклически нагруженного материала. Для первой партии образцов, циклически нагруженных до щ циклов на уровне максимальных напряжений (Jmaxi,равных 130 МПа, величина предельной деформации определяется абсциссой точки L.2 на ниспадающем участке С2К2 диаграммы S(ein) (фиг.2, кривая 2), а для второй партии образцов 7maxi 130 МПа, Ш2 5000 циклов) - абсциссой точки з на ниспадающем участке СзКздиаграммы 5()(фиг,2, кривая 3). По сути абсциссы этих точек, равные eipii и eipi2 (фиг.2), характеризуют деформационный ресуре материала после циклической наработки до пи и ni2 циклов нагружения на рассматриваемом уровне напряжений. Затем величины eipii и eipi2 сопоставляют с величиной предельной деформации материала в состоянии поставки, которая определяется абсциссой точки Li на ниспадающем участке диаграммы S(ein), равной ери (фиг.2, кривая 1). Сопоставление показывает, что предварительное циклирование образца до n i циклов

вызывает выработку деформационного ресурса на величину (eipi - eipn). Указанная выработка оценивается логарифмической мерой усталостной поврежденности

35

WyCTii ejpi-eipii,

(5)

которая связана с соответствующей скалярной мерой о уст11 зависимостью

4°WycTlHn(i-OVcTll)1.

откуда с учетом (5)

(6)

45

й уст11 1 -exp(eipi reipi).

(7)

Предварительное цитирование образца до Ш2 циклов вызывает уменьшение деформационного ресурса на величину

(eipi-eipi2). Тогда в соответствии с формулой(7)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материала на усталость | 1988 |

|

SU1552064A1 |

| Способ определения усталостной поврежденности материала | 1990 |

|

SU1796986A1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| Способ испытания конструкций на усталостную долговечность | 1988 |

|

SU1627902A1 |

| Способ оценки поврежденности конструкций при случайном эксплуатационном нагружении | 1991 |

|

SU1827572A1 |

| Способ определения усталостных характеристик полимерных композиционных материалов в условиях циклического изгибающего нагружения | 2023 |

|

RU2810964C1 |

| Способ определения стадий циклической усталости и остаточного ресурса металлических изделий | 2021 |

|

RU2772839C1 |

| Способ усталостных испытаний материала конструкции при случайном циклическом нагружении | 1991 |

|

SU1826029A1 |

| СПОСОБ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ПО МАГНИТНЫМ ПОЛЯМ РАССЕЯНИЯ | 2001 |

|

RU2207530C1 |

Изобретение относится к механическим испытаниям, к способам определения усталостной поврежденности материала. Цель изобретения - повышение точности за счет повышения чувствительности определения показателя поврежденности до образования усталостных трещин. Образцы материала с различной циклической наработкой разрушают статически. Определяют в качестве характеристики остаточной прочности деформацию на ниспадающем участке диаграммы растяжения при уровне истинного напряжения, равном уровню циклического нагружения. 3 ил.

(Е) 1п -у

1 + In1i/7(7 + ln i -«iJtrTcT

(3

и находят истинные напряжения

S(e)a(f)(f) (4)

По формулам (3) и (4) осуществляют пересчет условных диаграмм о (к) в истинй ст12 1-ехр(е|р12-е|р1).

(8)

55

Таким образом, получены два значения усталостной поврежденности (Ууст11 и для двух чисел циклов предварительного нагружения при пц и Ш2 для заданного уровня Отах1 130 МПа. На основании полученной информации на плоскости

WycTij - n 1) по трем точкам (0,0)

Шуст 11. п 11 Ий уст12.п12 СТРОЯТ кривую,

которая однозначно аппроксимируется степенной зависимостью

0 ycTlJ «1 ПЦ ,

где а и/Ji - параметры, определяемые по значениям nij и шуст ij в точках 1 и 2 (фиг.З), Таким образом находится закон на- копления усталостных повреждений в зависимости от числа циклов нагружения.

В пределе, когда число циклов нагружения достигает величины NL т.е. циклов разрушения HP данном уровне напряжений, диаграмма деформирования для элемента материала полностью вырождается. Гипотетически она будет иметь вид, представленный на фиг.2 кривой 4. Ниспадающая ветвь MU при этом никак не реализуется, поскольку разрушение элемента материала происходит в точке U.

Следовательно, для состояния усталостного разрушения элемента материала ха- рактерна полная выработка всего деформационного ресурса материала на данном конкретном уровне напряжений (отрезок ULi, фиг.2). Поскольку абсцисса точки U практически равна 0 (состояние L4 характеризуется упругими или малыми упруго- пластическими деформациями), то eipi4 0. Тогда критическая величина усталостной поврежден ности на рассматриваемом уровне напряжений, соответствующая полному усталостному разрушению элемента мате- риала, в соответствии с выражением (7) составит:

1 - exp ( - eipi ) .

(1°) 4о

Таким образом, как только величина накопленных усталостных повреждений достигнет критического значения, произойдет усталостное разрушение материала. Число циклов нагружения при этом и будет определять долговечность, т.е. при

WycTj u cTl nij N1 . Из закона накопления усталостных повреждений (9) определяют долговечность:

® Ni(

(11)

5

®

0

0 5

5

о

5

Для рассматриваемого примера (фиг.1.2 и 3) ,63. elpii 3,4, eipi2 3,0. В

соответствии с (10) (7) и (8) 0,973, «уст11 0,205, Шуст12 0,467. В соответствии с (9) и координатами точек 1 и 2 (фиг.З) ,887-10 5, # 1,188. Тогда циклов. Контрольные испытания пяти образцов, проведенные в том же режиме по классической схеме, показали долговечность NI пределах от 7000 до 10500 циклов.

На двух других уровнях максимальных напряжений отах2 и ОтахЗ долговечности определяют в такой же последовательности и они составляют N2.3 210000 и 1.2-106 циклов.

Формула изобретения Способ определения усталостной по- врежденности материала, заключающийся в том, что партию образцов циклически нагружают с различной наработкой, а в качестве показателя поврежденности определяют характеристику остаточной статистической прочности материала, отличающийся тем, что, с целью повышения точности за счет повышения чувствительности определения показателя поврежденности до образования усталостных трещин, в качестве характеристики остаточной прочности определяют значение деформации в области шейки образца на ниспадающем участке статической диаграммы нагружения при уровне истинного напряжения, равном уровню истинного напряжения при циклическом нагружении.

50

0,2 0,if S3D2 0.8 Ј Фиг.1

W

Риг.2

3,0 д51 ein eipi2 eipn eipt

tiyemn

250Q $000 Пи Пп

Фм.3

Hi Ц

| Школьник Л.М | |||

| Методика усталостных испытаний.- М.: Металлургия, 1978, с.ЗЗ - 39. |

Авторы

Даты

1991-07-07—Публикация

1989-07-18—Подача