Изобретение относится к исследованию прочности деталей машин и образцов металлов, а именно к способам ускоренных испытаний по оценке усталостной долговечности при нагружении многократно повторяющимися блоками нагрузок.

Известен способ ускоренного испытания на усталость, заключающийся в исключении неповрежденных амплитуд из спектра нагружения. Так как предел выносливости в процессе накопления усталостного повреждения снижается постепенно, достигая на конечном этапе нижней границы повреждающих напряжений, основным недостатком указанного способа является то, что среди воспроизводимых напряжений имеется значительная доля неповреждающих, особенно на начальных этапах нагружения, что приводит к удлинению испытания.

Наиболее близким к предлагаемому является способ ускоренного испытания на циклическую долговечность, который предусматривает циклическое нагружение детали или образца до разрушения в режиме периодического повторения блоков программы изменения напряжения, каждый из которых включает несколько различных ступеней, исключение в начале нагружения из блоков программы ступеней с амплитудами напряжения, меньшими предела выносливости материала, регистрацию момента появления усталостной трещины, измерение ее длины и подключение к блокам программы более низких ступеней нагружения по мере достижения трещиной расчетной длины, исходя из величины подключаемого напряжения и нижнего порогового значения коэффициента интенсивности напряжений. Однако регистрация момента появления и измерение длины усталостной трещины в процессе испытаний являются весьма сложной трудоемкой процедурой для реальных деталей, а часто это сделать и невозможно. Для деталей сложной конфигурации возможно зарождение усталостных трещин в нескольких "опасных" с точки зрения усталости зонах, значительно удаленных друг от друга, что существенно усложняет проведение испытания. Следует отметить также неопределенность в оценке безразмерной функции (которая должна учитывать геометрию детали и характер нагружения), входящей в формулу для расчета фиксированной длины трещины. Указанные недостатки усложняют использование данного способа, приводят к ошибкам в оценке момента подключения напряжений, неповреждающих на ранней стадии нагружения. Кроме того, по мере роста усталостной трещины, обусловленного действием нагрузок высоких уровней, возможно подключение ступеней нагружения, с амплитудами напряжений, меньшими нижней границы повреждающих напряжений, что приводит к удлинению испытания.

Целью изобретения является повышение точности испытаний.

Это достигается тем, что образец материала циклически нагружают блоками ступенчато изменяющейся нагрузки с постоянными на каждой ступени амплитудами напряжений в два этапа, на первом этапе - с амплитудами напряжений, большими начального значения предела выносливости образцов, на втором - с подключением амплитуд напряжений, меньших начального значения предела выносливости, а именно регистрируют момент достижения числа циклов нагружения, которое соответствует снижению предела выносливости до наибольшей из амплитуд напряжения, не превышающих предел выносливости, после чего включают в блоки программы ступень нагружения с этим значением амплитуды напряжения, а другие ступени нагружения с амплитудами напряжения, меньшими предела выносливости, включают в блоки программы по мере того, как число циклов нагружения достигает величины, соответствующей снижению предела выносливости до значения последующей более низкой ступени амплитуды напряжения.

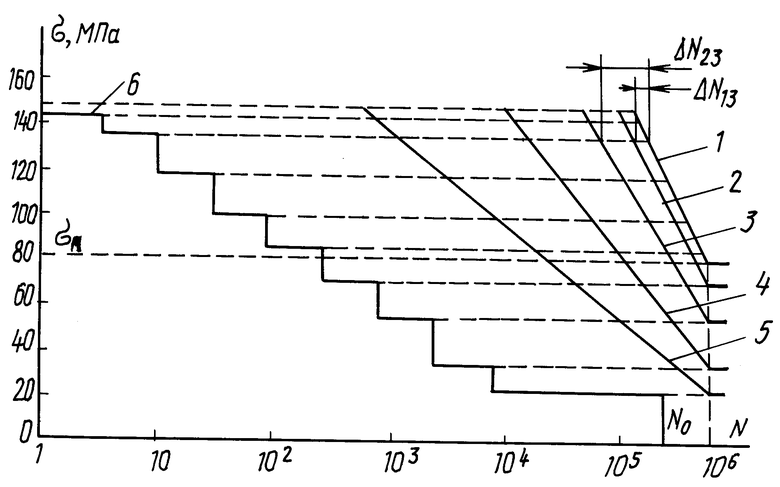

Сущность предлагаемого способа поясняется графически. На чертеже изображены семейство кривых усталости (1-5) (кинетическая диаграмма усталости) и гистограмма распределения напряжений (6) в блоке нагружения.

Построение кривой усталости 1 предусматривает предварительные испытания объектов (или их локальных моделей) при регулярном нагружении с определением характеристик сопротивления усталости, при этом для аппроксимации числа циклов до разрушения в зависимости от уровня напряжений используют известное трехпараметрическое уравнение. Построение кинети- ческой диаграммы усталости, представляющей семейство кривых (2-5) для каждой ступени напряжений ниже начального значения предела выносливости σR, проводят с использованием трехпараметрического уравнения, принимая величину напряжения ступени блока в качестве значения предела выносливости, а остальные два параметра выбирают по результатам эксперимента, проводимого для построения кривой усталости 1.

Предлагаемый способ ускоренных испытаний на усталость осуществляют следующим образом.

На первом этапе в нагрузочный блок включают ступени с амплитудами напряжений выше начального значения предела выносливости (первые m ступеней, на чертеже это первые 6 ступеней). Нагружение в таком режиме осуществляют до момента достижения циклической наработки ΔN , необходимой для снижения предела выносливости до значения амплитуды напряжения следующей m + 1-й ступени нагружения (на рисунке это 7 ступень). Суммарное число циклов ΔN

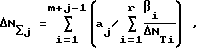

, необходимой для снижения предела выносливости до значения амплитуды напряжения следующей m + 1-й ступени нагружения (на рисунке это 7 ступень). Суммарное число циклов ΔN , необходимое для достижения пределом выносливости "m+1" ступени напряжения определяют суммированием числа циклов напряжений (составляющих блок нагружения), вызывающих снижение предела выносливости до величины напряжения σ m+1 и определяемых по кинетической диаграмме усталости (см. например, ΔN13 или по формуле

, необходимое для достижения пределом выносливости "m+1" ступени напряжения определяют суммированием числа циклов напряжений (составляющих блок нагружения), вызывающих снижение предела выносливости до величины напряжения σ m+1 и определяемых по кинетической диаграмме усталости (см. например, ΔN13 или по формуле

ΔN = a1/

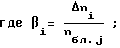

= a1/ где β1i=

где β1i=  ; a1=

; a1=

Δni - число циклов напряжения σi; К - число ступеней;

nбл.1 - число циклов в первом действующем нагрузочном блоке;

ΔN1i - число циклов напряжения σi, необходимое для снижения предела выносливости до величины напряжения (см. напри- мер, ΔN13) σm+1.

Суммарное число циклов, необходимое для снижения предела выносливости от величины σR до величины σm+2

ΔN = a2/

= a2/

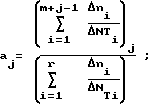

, где β2i=

, где β2i=  ; a2=

; a2=  ; nбл.2

; nбл.2

nбл.2 - число циклов во втором действующем нагрузочном блоке; ΔN2i- число циклов напряжения σi, необходимое для снижения предела выносливости до величины напряжения σm+2 (см. например, ΔN23).

Последовательное подключение ступеней продолжается до момента задействования всех ступеней нагружения или до момента достижения текущим значением предела выносливости нижней границы повреждающих напряжений.

Кроме того, по достижении текущим значением предела выносливости нижней границы повреждающих напряжений, нагружение осуществляют неизменными блоками, что приводит к ускорению испытаний по сравнению с прототипом. Это объясняется тем, что рост длины трещины от действия нагрузок, больших нижней границы повреждающих напряжений, приводит к ложному подключению к блокам программы амплитуд напряжений, меньших указанной границы. Ступени с этими амплитудами напряжений содержат наибольшее число циклов нагружений.

Использование предлагаемого способа позволяет проводить испытания как образцов, так и натурных конструкций сложной конфигурации.

Это сделать значительно проще, чем измерять и регистрировать длину трещины и не требует никаких дополнительных устройств или аппаратуры к испытательной установке.

Способ отличается простотой, экономичностью и универсальностью.

П р и м е р. Используется блок программы, содержащей 10 ступеней амплитуд напряжений, составленный для картера ведущего моста автомобиля МАЗ (см. чертеж). Амплитуды напряжений σ1= 148 МПа; σ2= 145 МПа; σ3= 136 МПа; σ4= 118 МПа; σ5= = 102 МПа; σ6= 86 МПа превышают предел выносливости, а остальные σ7= 70 МПа; σ8= =53 МПа; σ9= 35 МПа; σ10= 21 МПа меньше предела выносливости. Длительность каждой ступени составляет соответственно Δn1 = 1; Δn2 = 2; Δn3 = 8; Δn4 = 14; Δn5 = 72; Δn6 = 146; Δn7 = 467; Δn8 = 1868; Δn9 = 2473; Δn10 = 220200 циклов нагружений. Длительность одного полного блока программы составляет NΣ= 225251 цикл. По результатам испытания локальных моделей зон разрушения и картеров ведущего моста автомобиля при регулярном нагружении получены следующие параметры кривой усталости (линия 1 на рисунке):

No = 0,54 ˙186 циклов - точка перегиба кривой усталости;

vо - 151 МПа - параметр угла наклона кривой усталости;

σ R = 80 МПа - предел выносливости.

Анализ результатов многочисленных испытаний образцов материалов показал, что параметры кривых усталости поврежденного материала (No и vo) не зависят от степени повреждения. Поэтому построение кинетической диаграммы усталости (кривые 2-5 на чертеже) не требовало проведения дополнительных испытаний. Их построение проводилось с использованием трехпараметрического уравнения кривой усталости с параметрами No и vо, полученными из эксперимента выше, и значением предела выносливости, равным амплитуде напряжения ступени нагружения, которой эта кривая соответствует. С использованием кинетической диаграммы усталости и линейной гипотезы суммирования повреждений были вычислены значения чисел циклов нагружения ΔN и ΔN

и ΔN , необходимые для снижения предела выносливости от σR = 80 МПа до 70 МПа и до 53 МПа, которые соответственно равны

, необходимые для снижения предела выносливости от σR = 80 МПа до 70 МПа и до 53 МПа, которые соответственно равны

ΔN = 79226;

= 79226;

ΔN = 244055, где β1i определялось как отношение длительности i ступени к числу циклов в первом действующем блоке, равное 243;

= 244055, где β1i определялось как отношение длительности i ступени к числу циклов в первом действующем блоке, равное 243;

β2i определялось как отношение длительности i ступени к числу циклов во втором действующем блоке, равное 710;

ΔN2i - число циклов напряжения для снижения предела выносливости от σR = 80 МПа до 53 МПа, определяемое аналогично (см. например, ΔN23).

Сначала нагружение осуществляют блоками, содержащими ступени с 1 по 6, т. е. 243 цикла. После того, как число циклов нагружения достигло величины, равной ΔN = = 79226, добавлена 7 ступень с амплитудой σ7= 70 МПа. Длительность одного блока составляет 710 циклов. Этот режим сохраняетcя до тех пор, пока число циклов нагружения не достигает величины 244055. После этого добавляют в блок программы 8 ступень с амплитудой σ8 = 53 МПа. Длительность одного блока составляет 2578 циклов. Этот режим сохранялся до разрушения. Ступени нагружения с σ9 = 35 МПа и σ10= 21 МПа не были подключены к программе нагружения так как нижняя граница повреждающих напряжений по результатам эксперимента 45 МПа. Общая длительность испытания 2352500 циклов или 1375,9 блока.

= = 79226, добавлена 7 ступень с амплитудой σ7= 70 МПа. Длительность одного блока составляет 710 циклов. Этот режим сохраняетcя до тех пор, пока число циклов нагружения не достигает величины 244055. После этого добавляют в блок программы 8 ступень с амплитудой σ8 = 53 МПа. Длительность одного блока составляет 2578 циклов. Этот режим сохранялся до разрушения. Ступени нагружения с σ9 = 35 МПа и σ10= 21 МПа не были подключены к программе нагружения так как нижняя граница повреждающих напряжений по результатам эксперимента 45 МПа. Общая длительность испытания 2352500 циклов или 1375,9 блока.

При проведении испытания картера полными блоками длительность составляет 2,886˙ 108 циклов или 1281 блок. Если исключить из программы нагружения ступени с амплитудами напряжения, меньшими нижней границы повреждающих напряжений (равной 45 МПа), то длительность испытания 3,7 ˙ 106 циклов.

Таким образом, анализ результатов показывает, что испытания по предлагаемому способу позволяют значительно упростить процедуру испытания без ущерба точности, при этом сокращение длительности испытания составляет 98% по сравнению с испытанием, воспроизводящим полные блоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания конструкций на усталостную долговечность | 1988 |

|

SU1627902A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| Способ ускоренного испытания на циклическую долговечность | 1984 |

|

SU1226138A1 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| Способ определения предела выносливости при заданном среднем напряжении цикла | 1987 |

|

SU1516852A1 |

| Способ испытания зубчатых колес на выносливость | 1981 |

|

SU1010490A1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ изготовления образца для испытания на усталость | 1987 |

|

SU1523263A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ОСЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 1991 |

|

RU2025696C1 |

Изобретение относится к ускоренным испытаниям деталей машин на усталостную долговечность при нагружении многократно повторяющимися блоками программ изменения напряжений. Цель изобретения - упрощение испытаний. Блоки программы включают несколько различных ступеней нагружения с постоянными на каждой ступени амплитудами напряжения. В начале нагружения из блоков программы исключают ступени с амплитудами напряжений, меньшими значения предела выносливости детали или материала, а затем по мере роста числа циклов нагружения включают в блоки программы ступени, амплитуды которых меньше предела выносливости, при этом ступени включают в последовательности уменьшения амплитуды напряжения. 1 ил.

СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ, заключающийся в том, что образец материала циклически нагружают до разрушения блоками ступенчато изменяющейся нагрузки с постоянными на каждой ступени амплитудами напряжений в два этапа, на первом этапе - с амплитудами напряжений, большими начального значения предела выносливости образца, на втором - с подключением амплитуд напряжений, меньших начального значения предела выносливости, и определяют параметр поврежденности материала, отличающийся тем, что, с целью повышения точности путем снижения погрешностей, связанных с измерением деформационных характеристик на втором этапе нагружения, подключение очередной ступени нагружения на этом этапе осуществляют при достижении текущим значением предела выносливости значения напряжения следующей ступени, нагружение на каждой ступени этого этапа осуществляют числом циклов, выбираемым из соотношения

где

Δni - число циклов напряжения σi,

nблj - число циклов в j -м нагрузочном блоке;

m - число ступеней в блоке нагружения с амплитудами, большими предела выносливости образца или детали;

ΔNTi - число циклов напряжения σi , необходимое для снижения величины предела выносливости от своего первоначального значения до величины амплитуды напряжения (m + j)-й ступени нагружения;

j - номер ступени нагружения, подключаемой в блок программы, с амплитудой напряжения меньше предела выносливости;

r - число повреждающих уровней,

а в качестве параметра поврежденности определяют суммарное число циклов нагружения.

| Способ ускоренного испытания на циклическую долговечность | 1984 |

|

SU1226138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1990-10-26—Подача