Изобретение касается механических испытаний материалов и конструкций, в частности определения накопленного уета- лостного повреждения, и может быть использовано на конструкциях в условиях действия эксплуатационных циклических нагрузок.

Известны способы оценки накопления усталостных повреждений (Школьник Л.М. Методика усталостных испытаний: Справочник. - М.: Металлургия, с. 33-44), заключающиеся в использовании прочностных критериев - по остаточной циклической и статической прочности, развитию усталостных трещин, линиям поврежденное™; деформационных критериев - по изменению

микротвердости, прогиба образца, диаграммы циклического деформирования, размера деформации при вершине усталостной трещины, ударной вязкости; физических критериев - по изменению повреждающей энергии, магнитного сопротивления, ультразвуковых колебаний, структуры и др.

Основными недостатками известных способов являются высокая трудоемкость и низкая точность в определении накопления усталостных повреждений, необходимость использования сложной регистрирующей аппаратуры, многие способы дают лишь качественную оценку повреждаемое™.

Наиболее близким техническим решением к изобретению является способ Френ3

ОО

00 XI

ча (Школьник Л.М. Методика усталостных испытаний: Справочник. - М.: Металлургия, 1978, с.34), заключающийся в испытании образцов до определенного числа циклов на- гружения при напряжениях выше предела выносливости, затем образцы испытывают на контрольном уровне напряжений равном пределу выносливости и базой, соответствующей точке прогиба кривой усталости. Считается, если на последней базе испытаний образец не разрушился, то предварительное нагружение не вызвало повреждений, а если образец разрушился, то повреждения были.

Недостатками способа являются высокая трудоемкость испытаний, из-за необходимости длительного циклического нагружения образцов на контрольном уровне напряжений, а.также качественная оценка повреждаёмости.

Цель изобретения -снижение трудоемкости испытаний и обеспечение количественной оценки накопленного усталостного повреждения без разрушения образца.

Поставленная цель достигается путем закрепления на рабочую часть образца, перед его нагруженном, высокочувствительного датчика контроля циклических деформаций, испытания образца до момента реакции датчика при напряжениях, не вызывающих в материале образца повреждений, влияющих на его долговечность, и фиксирования числа циклов нагружения No. после нагружения образца исследуемым спектром, повторного закрепления на нем аналогичного датчика/испытания его при тех же условиях, как и в первом случае, и фиксирования числа циклов нэгруЖения NL оценки величины накопленного усталостного повреждения по разности значений No-Mi, или в относительных единицах (N0-Ni)/No,

Способ осуществляется следующим образом.

На предварительно обработанную наждачной шкуркой до металлического блеска рабочую часть образца или детали наклеивают высокочувствительный датчик контроля циклических деформаций. В качестве таких датчиков используют, например, металлические пленки толщиной менее 10 мкм. Образец испытывают на усталость при напряжениях, ниже предела выносливости. Этот контрольный уровень напряжений выбирают исходя из следующих соображений. С одной стороны, он не должен вызывать в материале образца усталостных повреждений, которые влияли бы на его долговечность, с другой стороны, для снижения трудоемкости испытаний выбранный контрольный уровень напряжений должен быть

достаточным для реакции датчика при возможно меньшем количестве циклов нагружения. Этим условиям могут отвечать уровни напряжений в пределах 0.5...0,8 предела выносливости материала образца. Испытания проводят при любых, но постоянных на всем протяжении испытаний спектрах нагружения и асимметриях цикла. В процессе испытаний фиксируют момент

реакции датчика, например, начало изменения его физических свойств и, соответствующее ему число циклов нагружения N0. Затем образец испытывают на усталость исследуемым спектром нагружения. На рабо5 чую часть образца наклеивают однотипный, как в первом случае, по свойствам и чувствительности датчик. Образец снова испытывают на контрольном уровне напряжений, фиксируют момент реакции датчика и, соот0 ветствугащее этому моменту число циклов нагружения NI. Величину накопленного усталостного повреждения металла образца, в результате испытания исследуемым спектром нагружения. оценивают в абсолют5 ных и относительных единицах. В первом случае - по разности чисел циклов нагружения No и NL а во втором -как (N0-Ni)/N0.

Положительный эффект достигается за счет установления разности числа циклов

0 нагружения до реакции датчика контроля циклических деформаций неповрежденного и поврежденного усталостью материала исследуемого Объекта.

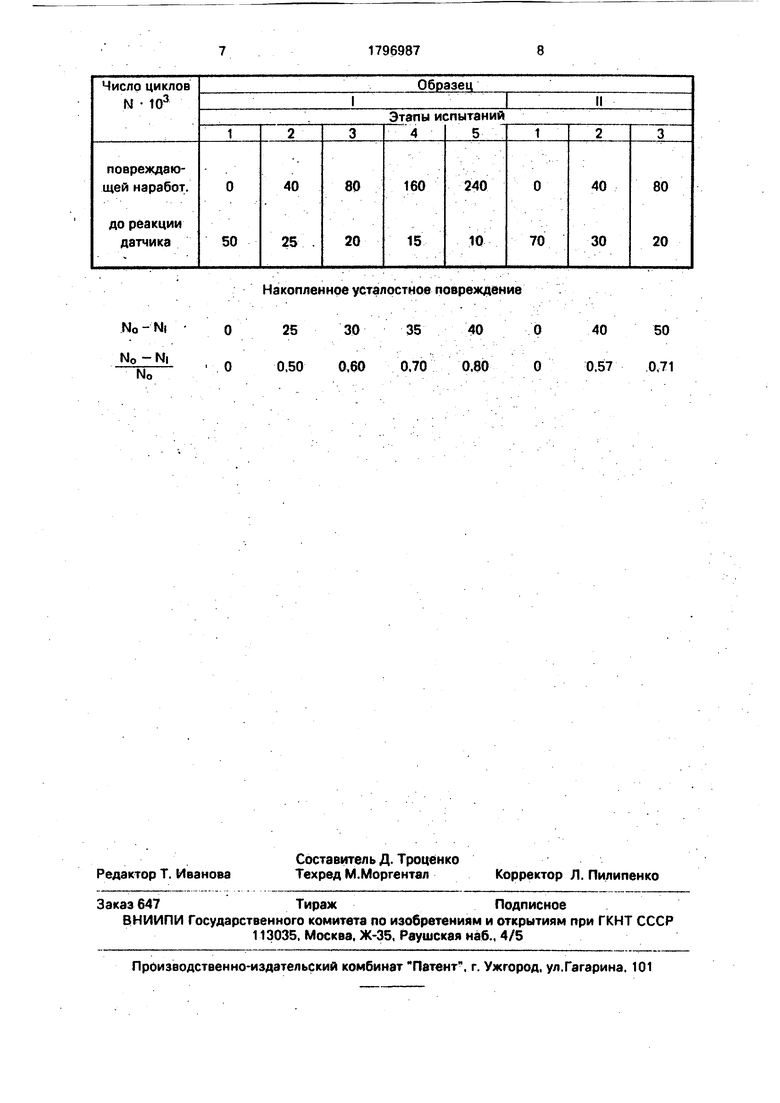

П р и м е р. Исследования проводились

5 на гладких образцах с круглым поперечным сечением, материал образцов - ст.З. Диаметр рабочей части образца 10 мм. Рабочая часть образца обрабатывалась наждачной шкуркой N 400. В качестве датчиков контро0 ля циклических деформаций применялась алюминиевая пленка толщиной 8 мкм, изготовленная по специальной технологии. Из одной пленки вырезались датчики с размерами 4x50 мм. На каждый образец

5 наклеивалось по одному датчику. Наклейка осуществлялась циакриновым клеем типа 30 по общепринятой технологии. После наклейки датчика его поверхность подвергалась полировке алмазной пастой нулевой

0 зернистости.

Испытания образцов проводились на усталостной машине МУИ-6000. Частота нагружения соответствовала 6000 цикл/мин. Коэффициент асимметрии цикла R -1.

5 .в начале, образцы испытывались на контрольном уровне напряжений а 120 МПа, величина которого составляла 0,6 предела выносливости стали Ст.З. Согласно известным рекомендациям данный уровень напряжений не снижает циклическую долговечность образцов. Поэтому на данном этапе испытаний преследовалась цель испытать сам датчик, с учетом индивидуальных свойств материала образца. Таким образом оттарировать датчик. В процессе испытаний с помощью микроскопа МБС-9 при 24х кратном увеличении, фиксировался момент появления первых линий сдвига на поверхности датчиков, который был принят в качестве критерия реакции датчика. Так же фиксировалось число циклов нагружения, соответствующее этому моменту. В дальнейшем образцы повреждались поэтапно, определенным числом циклов нагружения, при уровне действующих напряжений 250 МПа.

После каждого этапа нагружения на образцы вновь наклеивались датчики; поверхность их полировалась и проводились испытания при контрольном уровне напряжений а 120 МПа. На этих же этапах фиксировались: момент реакции датчика и соответствующее ему число циклов нагружения.

Оценка накопленного усталостного повреждения осуществляется в абсолютных и

относительных единицах. В первом случае она определялась как разность No-Mr, где No и NI - число циклов нагружения до реакции датчиков, соответственно неповрежденного и поврежденного усталостью образца на i-м этапе нагружения. Во втором случае - по формуле (No-No/No.

Полученные результаты испытаний и расчетная оценка накопленного усталостното повреждения представлены в таблице.

Анализ полученных результатов исследований, свидетельствует, что данный способ вполне удовлетворительно позволяет оценивать величину накопленного усталостного повреждения. Из данных таблицы видно, что с увеличением числа циклов нагружения образцов, величина накопленного усталостного повреждения также увеличивается. Наибольшее накопление

усталостных повреждений в материале образца происходит при первых циклах нагружения.

Аналогичные результаты были получены на образцах и при других уровнях

действующих напряжений при блочном на- гружении и на сварных соединениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СОПРОТИВЛЕНИЯ УСТАЛОСТИ МАТЕРИАЛОВ | 2021 |

|

RU2777863C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1991 |

|

RU2017120C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| СПОСОБ ОБНАРУЖЕНИЯ УСТАЛОСТНЫХ МИКРОТРЕЩИН | 2008 |

|

RU2390753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ХАРАКТЕРИСТИКИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И СВАРНЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2095784C1 |

| Способ прогнозирования параметров усталостного разрушения листовых металлических материалов | 2020 |

|

RU2739154C1 |

Использование: на образцах и конструкциях в условиях действия эксплуатационных Циклических нагрузок. Цель: снижение трудоемкости испытаний и обеспечение количественной оценки накопленного устало- стного повреждения без разрушения образца. Сущность изобретения: при оценке накопления усталостных повреждений используют датчики контроля циклических деформаций, которые закрепляют на объект до и после его нагружения исследуемым спектром, объект с датчиками испытывают в обоих случаях при напряжениях, не снижающих его циклическую долговечность, до момента реакций датчиков и фиксируют соответствующие ему числа циклов нагружения. По разности последних оценивают величину накопленного усталостного повреждения. Положительный эффект: способ позволяет неразрушающим методом делать количественную оценку накопления устало- стнЫх повреждений на основном металле и сварных соединениях при эксплуатационных спектрах нагруженйя конструкций и снизить трудоемкость испытаний более чем на порядок.. со С

Ф о р м у л а и з о б р е т е н и я Способ оценки накопления усталостных повреждений, заключающийся в предварительном циклическом нагружении образца в исследуемом спектре и последующем его циклическом испытании на контрольном уровне напряжений с фиксацией числа циклов нагружения, по которому судят о повреж- даемости обрёзца, о т л и ч а ю щи и с я тем, что, с целью снижения трудоемкости испытаний и обеспечения количественной оценки накопленного усталостного повреждения без разрушения образца, перед нагружени- ем образца на его рабочей части закрепляют датчик контроля циклических деформаций.

испытание образца осуществляют до момента реакции датчика при напряжениях, не вызывающих в материале образца повреждений, влияющих на его долговечность, и фиксируют число NO циклов нагружения, после нагружения образца в исследуемом спектре на образце вновь закрепляют аналогичный датчик, испытывают его при тех же условиях, что и при первом испытании, и фиксируют число Nt циклов нагружения, величину количественного накопленияусталостного повреждения оценивают по разности значений No-Ni, a качественные изменения оценивают в относительных единицах (N0-Ni)/N0.

Накопленное усталостное повреждение

О25 30 35 40 О О 0,50 0.60 0.70 0,80 О

4050

0,57 0,71

| Школьник Л.М | |||

| Методика усталостных испытаний: Справочник | |||

| - М.: Металлургия, 1978,с,34. |

Авторы

Даты

1993-02-23—Публикация

1991-01-14—Подача