Изобретение относится к устройствам для удаления коротких волокон из массы волокна посредством использования статического электричества,

Цель изобретения - повышение эффективности удаления коротких волокон.

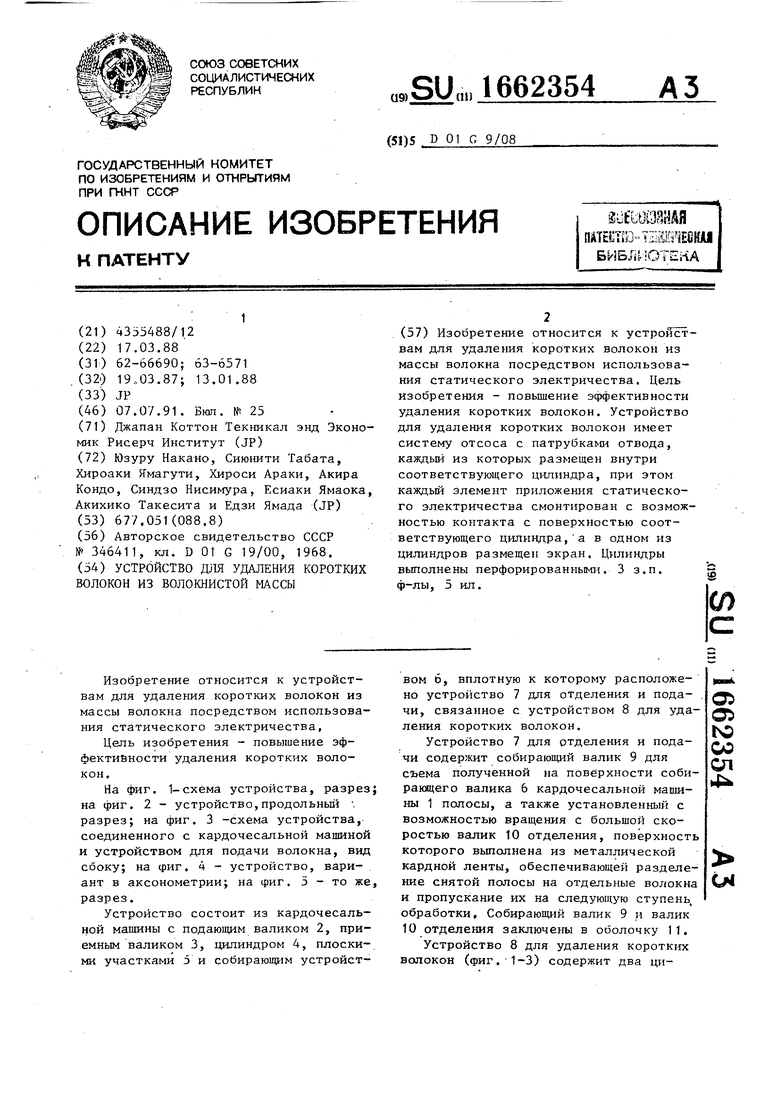

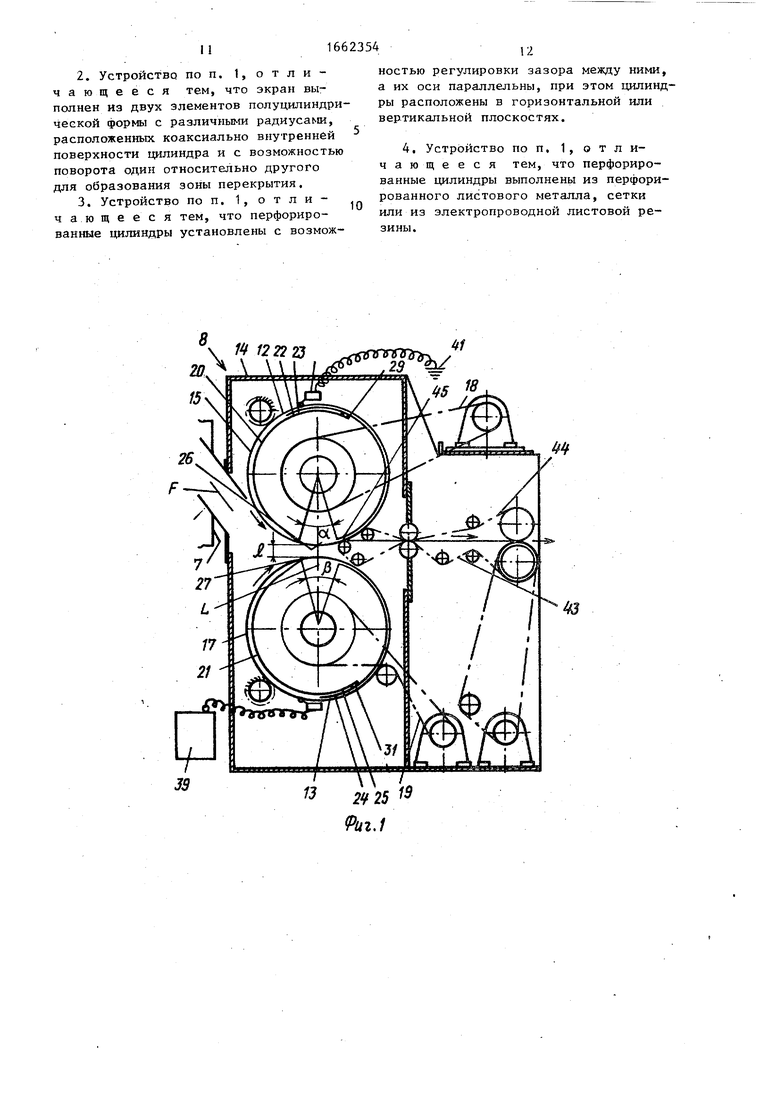

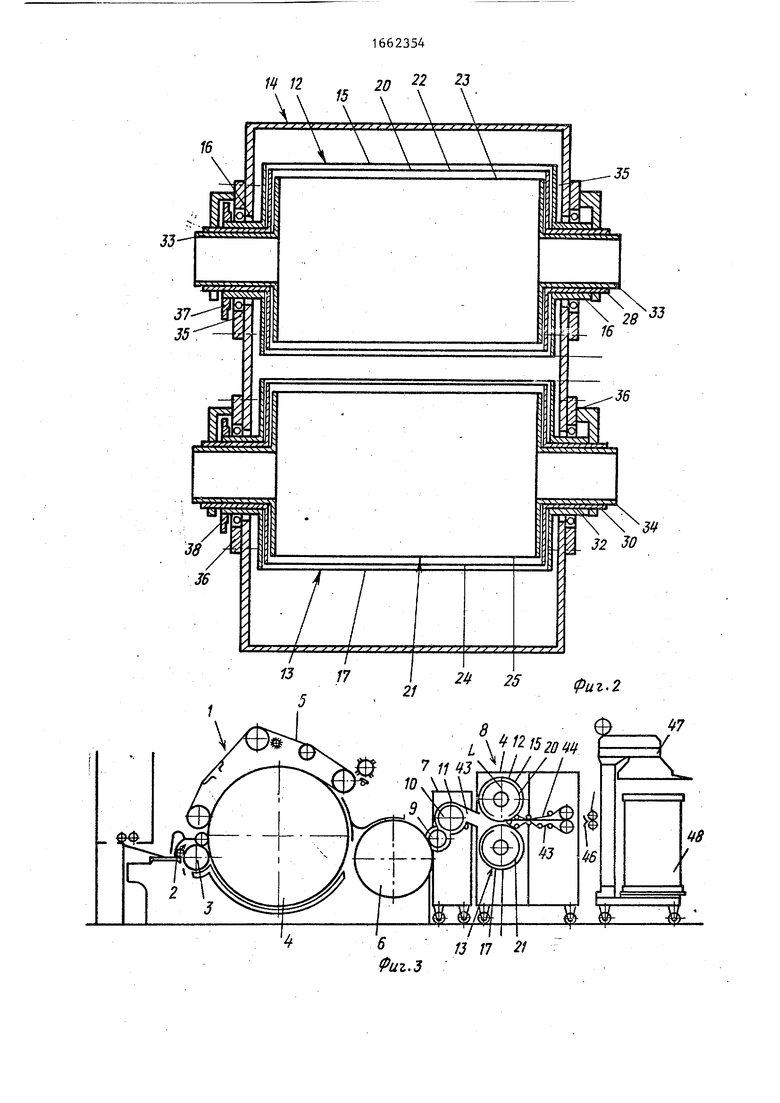

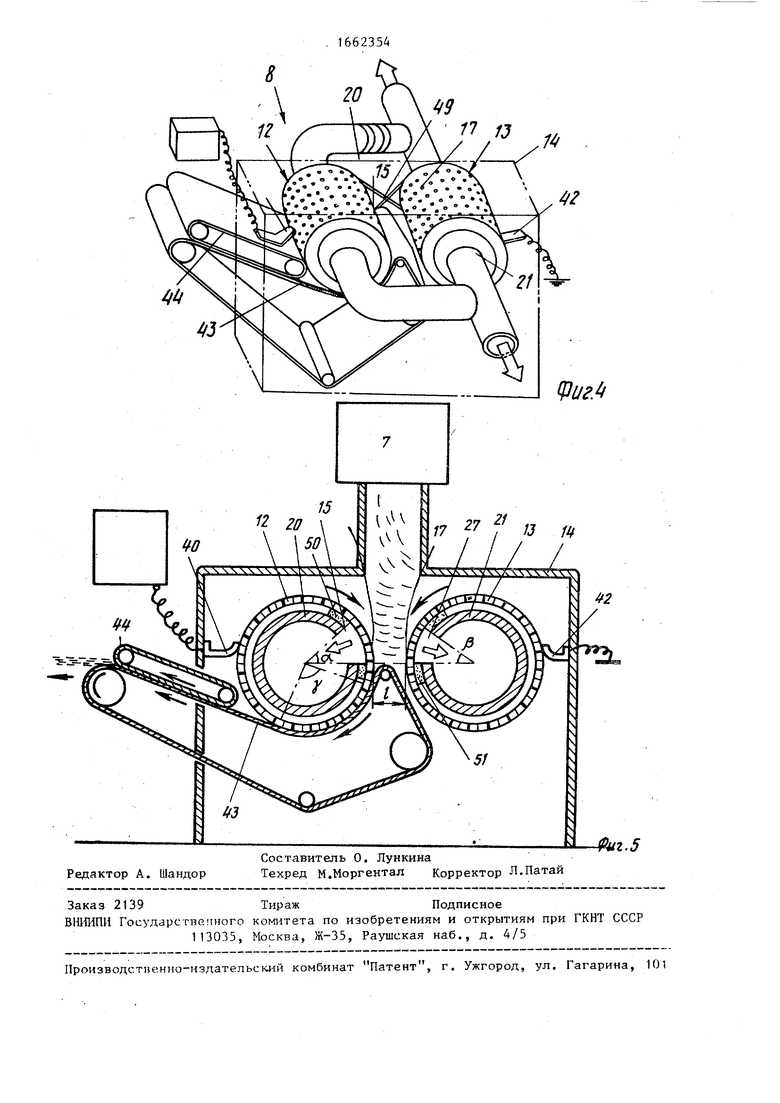

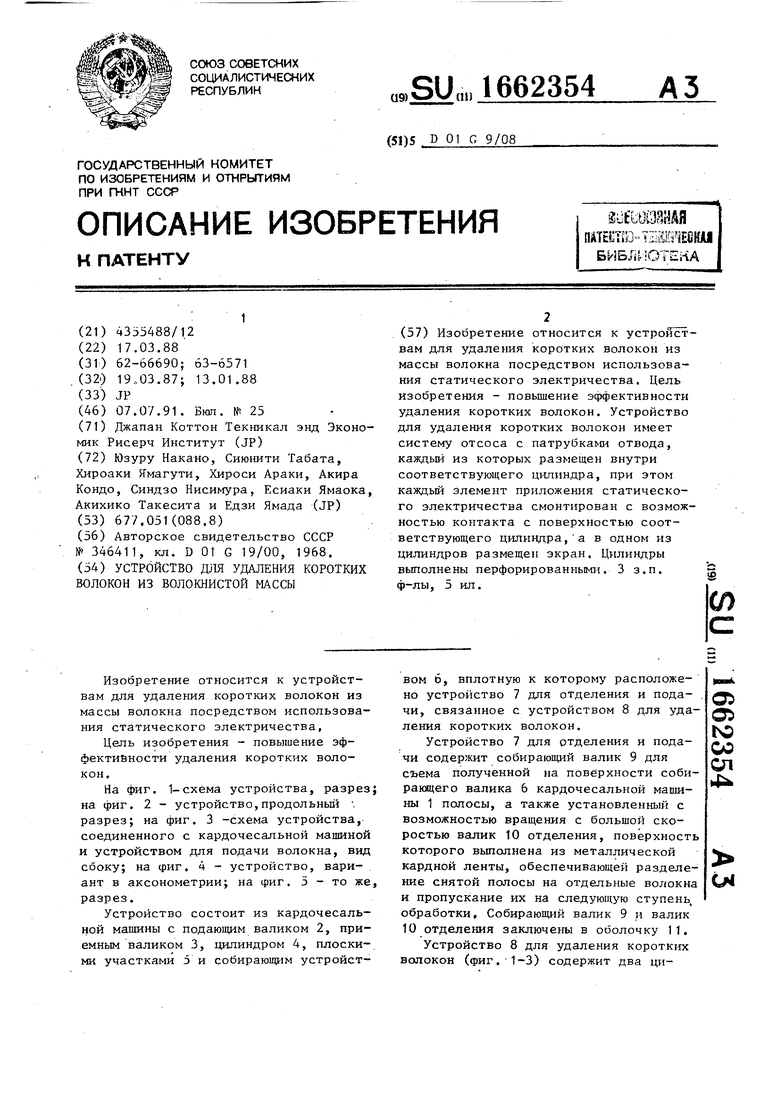

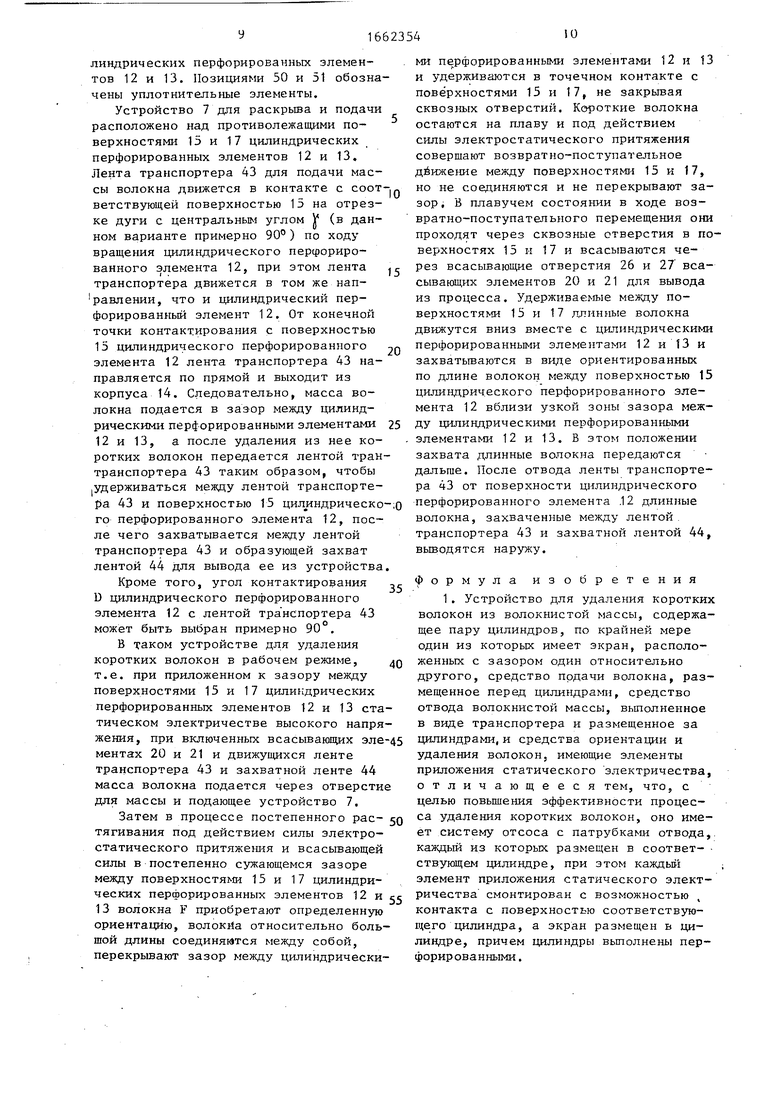

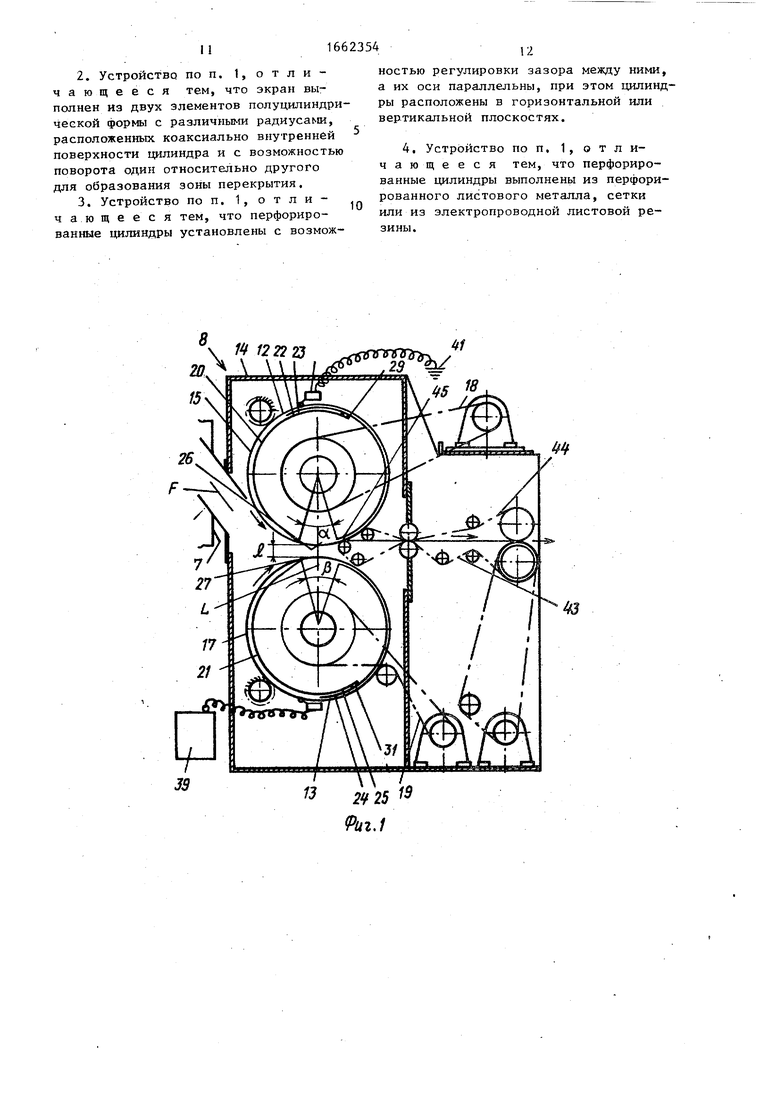

На фиг. 1-схема устройства, разрез; на фиг. 2 - устройство,продольный разрез; на фиг. 3 -схема устройства, соединенного с кардочесальной машиной и устройством для подачи волокна, вид сбоку; на фиг. 4 - устройство, вариант в аксонометрии; на фиг. 5 - то же, разрез.

Устройство состоит из кардочесальной машины с подающим валиком 2, приемным валиком 3, цилиндром 4, плоскими участками 5 и собирающим устройством 6, вплотную к которому расположено устройство 7 для отделения и подачи, связанное с устройством 8 для удаления коротких волокон.

Устройство 7 для отделения и подачи содержит собирающий валик 9 для съема полученной на поверхности собирающего валика 6 кардочесальной машины 1 полосы, а также установленный с возможностью вращения с большой скоростью валик 10 отделения, поверхность которого выполнена из металлической кардной ленты, обеспечивающей разделение снятой полосы на отдельные волокна и пропускание их на следующую ступень обработки. Собирающий валик 9 и валик 10 отделения заключены в оболочку 11.

Устройство 8 для удаления коротких волокон (фиг. 1-3) содержит два цис&

О

го

00 СП

Јь

ы

линдрических перфорированных элемента 12 и 13, выполненных из перфорированного металла установленных в корпусе

14вплотную к устройству 7 для отделения и подачи. Цилиндрические перфорированные элементы 12 и 13 расположены параллельно друг другу один над другим так, что оси их вращения проходят горизонтально, а между поверхностями J

15и 17 предусмотрен определенный зазор, который является регулируемым, В варианте расстояние между поверхностями 15 и 17 по прямой L, соединяющей оси вращения цилиндрических перфори- рованных элементов 12 и 13, в 1,5 2,5 раза больше эффективной длины массы волокон. Регулирование этого расстояния реализуется за счет перемещения вверх и вниз опоры по меньшей ме- 2 ре одного из цилиндрических перфорированных элементов. Два цилиндрических перфорированных элемента 12 и 13 приводятся во вращение таким образом, чтобы противолежащие поверхности 15 и 2 17 двигались вправо (фиг. 1), Позициями 18 и 19 обозначены приводные ремни.

В полостях цилиндрических перфорированных элементов 12 и 13 установле- , ны трубчатые всасывающие элементы 20 и 21 соответственно, которые захватывают определенные углы 0Ј и |$ задних сторон поверхностей цилиндрических перфорированных элементов 12 и 13, Всасывающие элементы 20 и 21 образованы двумя соединенными с частичными перехлестом элементами 22 и 23, 24 и 25, имеющими примерно полуцилиндрическую форму и немного различные радиусы. Это позволяет регулировать степень от- крывания всасывающих отверстий 26 и 27, т.е. углы оЈ и в с целью управления силой всасывания, т.е. скоростью всасывания волокон.

Регулирование степени открывания (углов о и и) всасывающих отверстий 26 и 27 осуществляется с помощью образованных на поперечных пластинах полуцилиндрических элементов 22 и 23, 24 и 25 и цилиндрических валов 28 - 31, проходящих сквозь цилиндрические вращающиеся валы 16 и 32, прикрепленные к поперечным пластинам, цилиндрических перфорированных элементов 12 и 13, за счет поворота их на соответствующий заданный угол. Валы 28 и 30 и элементы 22 и 23 полуцилиндрической формы с большим радиусом находятся в

4

. 4

5

5

JQ

2025

,« 40

45

50

55

скользящем контакте с внутренними поверхностями вращающихся валов 16 и 32 цилиндрических перфорированных элементов 12 и 13 и выст тлают наружу, а валы 33 и 34 элементов 23 и 25 полуцилиндрической формы с меньшим радиусом находятся в скользящем контакте с внутренними поверхностями вращающихся валов 28 и 30 большего радиуса и выступают наружу. Элементы 22 и 23, 24 и 25 поворачиваются на валах 28 и 33, 30 и 34 до тех пор, пока всасывающие отверстия не будут открыты на заданную величину. К концам элементов 20 полуцилиндрической формы крепятся уплотнителъные элементы.

Цилиндрические оси 33 и 34 сообщаются со всасывающей воздуходувкой (не показана). Позициями 35 и 36 обозначены шарикоподшипники, поддерживающие вращающиеся валы 16 и 32, а позициями 37 и 38 - приводные звездочки .

Генератор 39 отрицательного электростатического электричества высокого напряжения связан с поверхностью 17 цилиндрического перфорированного элемента 13 и с помощью вывода 40, а поверхность 15 второго цилиндрического перфорированного элемента 12 заземлена в точке 41 через вывод 42.

До зазора по ходу вращения (на фиг. 1 с левой стороны) поверхности 15 и 17 цилиндрических перфорированных элементов 12 и 13 связаны с подающим каналом устройства 7 для раскрыва

и подачи, i

Прямая лента транспортера 43 движется с той же поверхностной скоростью, что и цилиндрический перфори- рованный элемент 12, а ее конец контактирует с поверхностью 15 цилиндрического элемента 12 в точке, примыкающей к линии L, соединяющей оси цилиндрических перфорированных элементов 12 и 13, при этом лента проходит под прямым углом к линии L.

На верхней поверхности ленты тран- . спортера 43 с определенным зазором расположена лента 44, один конец которой контактирует с цилиндрическим перфорированным элементом 12 и которая движется вместе с лентой транспортера 43. Это позволяет снимать массу волокон в виде полосы с поверхности цилиндрического перфорированного элемен- та 12 и выводить ее зажатой между лен516ь23

тами A3 и 4ч под прямым углом к линии L.

Цилиндрические элементы 12 и 13 могут быть изготовлены, например, из перфорированного листового металла, сетки с отверстиями, электропроводной листовой перфорированной резины, и т.п. В варианте исполнения устройства диаметр сквозного отверстия составляет

10

от 2 до 6 мм, а суммарная площадь от

верстий составляет 40 - 60% от общей площади поверхности элемента.

В описанной последовательности устройств в кардочесальную машину 1 поло са подается валиком 2, передается через приемный валик 3, цилиндр 4 и плоские участки 5, где с помощью кардной ленты она разделяется на отдельные волокна с удалением загрязнений, после чего волокна в виде полосы укладываются на поверхность собирающего устройства 6. Уложенная на поверхност собирающего устройства 6 полоса .непрерывно снимается валиком 9 в отверстии для массы волокна и передается подающим устройством 7 на следующую ступень обработки, причем снятая полоса разделена с помощью валика отделения 10 на отдельные волокна. Разделенная на отдельные волокна масса подается из питающего канала в зазор между поверхностями цилиндрических перфорированных элементов 12 и 13 устройства 8 для удаления коротких волокон. В этот момент к зазору между поверхностями 17 и 15 подается отрицательное статическое электричество высокого напряжения и включаются всасывающие элементы 20 и 21, а цилиндрические перфорированные элементы 12 и 13, лента транспортера и образующая захват лента при этом движутся Г

Подаваемое волокно ориентируется в ходе постепенного растягивания под действием силы электростатического притяжения и силы всасывания в постепенно сужающемся зазоре между поверхностями 15 и 17 цилиндрических перфорированных элементов 12 и 13. Одновременно волокна относительно большой длины соединяются друг с другом и перекрывают зазор между цилиндрическими перфорированными элементами, сохраняя точечный контакт с поверхностями 15 и 17, но ни в коем случае не закры- вая сквозных отверстий. Короткие волокна находятся на плаву и под действием силы электростатического притя

0

с 0

0

жения совершают возвратно-поступатепь- ное перемещение между поверхностями 15 и 17, при этом они не соединяются друг с другом в виде мостика к в состоянии плавучести проходят через сквозные отверстия в поверхностях 15 и 17, всасываются через всасывающие /отверстия 2о и 27 во всасывающие элементы 20 и 21 и удаляются.

Удерживаемые между поверхностями 15 и 17 длинные волокна движутся вместе с цилиндрическими перфорированными элементами 12 и 13 по ходу их вращения и передаются от поверхности 15 цилиндрического элемента 12 на один конец 45 ленты транспортера 43, примыкающей к элементу 12 за наиболее узкой зоной зазора между поверхностями 15 и 17. Затем ориентированные по длине длинные волокна захватываются на соответствующем конце ленты транспортера 43 и в виде полосы, удерживаемой между лентами 43 и 4 транспортера, движутся под 5 прямым углом к линии L. Уплотненная с помощью уплотнительной воронки 46 полоса удаляется в виде прядей с помощью каландровых валиков и через моталку 47 поступает в барабан 48 (фиг. 3) .

Описанным способом осуществляли обработку хлопкового волокна с весовым номером 1,5 денье и эффективной длиной волокон 30 мм в следующих условиях: расстояние 1 между поверхностями

5

цилиндрических перфорированных элементов 12 и 13 составляло 60 мму приложенное напряжение 45 кВ, расход всасывающего воздуха 0,2 м 3/с, скорость

0 вращения валикараскрыва 18В-2600об/мин и скорость поверхности ленты транспортера 29-30 об/мин, В результате была получена прядь волокон, из которой были удалены короткие волокна до со5 держания 16%, что не отличалось от результатов обработки в гребнечесальной машине даже при содержании коротких волокон в кардной полосе около 27%.

Кроме того, была получена очень хорошая ориентация волокон в продольном направлении без образования из гнутых волокон и без приложения разрушительной для волокна механической силы, Это позволило преодолеть трудности, связанные с удалением коротких волокон в известной кардочесальной маши

не, а кроме того, исчезла необходимость в реализации обычной операции прочесывания после обработки в кардо- чесальной машине.

В известной кардочесальной машине при съеме полосы с собирающего вали- ка с целью регулирования выхода прядей необходимо получить примерно равную скорость поверхности собирающего устройства и снимающего валика, что снижает эффективность собирания и привело бы к возникновению проблемы наматывания полос на собирающее устройство и снимающий валик.

Однако в описанном варианте рас- положенный в устройстве 7 раскрыва и подачи собирающий валик 9 обеспечивает собирание полосы при скорости поверхности, превышающей скорость собирающего устройства 6, что исключает наматывание полосы на собирающее устройство 6. Далее, поскольку волокна полосы разделяются и подаются в зазор межд цилиндрическими перфорированными элементами 12 и 13 валиком 10 отделе- ния, создается возможность точного и простого измерения скорости подачи волокна, что облегчает регулирование количества обрабатываемого волокна.

В устройстве 8 для удаления корот- ких волокон лента транспортера 43 проходит под прямым углом к линии L, при этом с поверхностью 15 контактирует одним своим концом не только лента 43 но и образующая захват лента 44, что обеспечивает плавный съем полос с поверхности 15 цилиндрического перфорированного элемента 12. Это исключает вероятность прилипания или наматывания остающихся на поверхности 15 BO локон или нарушения ориентации волоко в полосах.

В кардочесальную машину вместо полосы (lap) хлопок может подаваться из лотка или бункера. Может быть ис- пользована одно-двухкардная кардоче- сальная машина или машина любого известного типа. Органы управления, устройства для удаления пылиит0п„- устройства кардочесальной машины 1 могут Ьыть соединены с устройством 8 для удаления коротких волокон.

Соединение устройства для удаления коротких волокон непосредственно с кардочесальной машиной 1 описанным способом позволяет использовать его не только для удаления коротких волокон, но и для обработки пучков волокон, прядей и полос в любом целевом

г п 5

Q Q

5

5

процессе, В частности, изобретение может найти применение при равномерном перемешивании массы волокна различных видов„ Извлеченная из устройства 8 для удаления коротких волокон масса может повторно подаваться в кардочесальную машину 1 для очистки ее от отходов и очеса.

В описанном варианте предусмотрены всасывающие элементы 20 и 21 с регулируемым размером всасывающих отверстий 26 и 27, но размер отверстий может быть постоянным, а при необходимости его изменения, например изменении сорта волокна, всасывающее устройство может заменяться другим устройством ,с отверстием надлежащих размеров. Предусмотрены всасывающие элементы 20 и 21 для обоих цилиндрических перфорированных элементов 12 и 13, хотя всасывающим устройством может быть снабжен только один из этих элементов.

В другом варианте один из цилиндрических перфорированных элементов 12 и 13 может быть оборудован всасывающим устройством, а другой - устройством для формирования воздушного потока малой скорости. Прикладываемое к зазору между цилиндрическими перфорированными элементами 12 и 13 статическое электричество может быть как положительным, так и отрицательным, а также поочередно - положительным и отрицательным. В другом варианте к одному цилиндрическому перфорированному элементу может быть приложено положительное статическое электричество, а к другому - отрицательное.

В варианте устройства 8 для удаления коротких волокон (фиг. 4 и 5) цилиндрические перфорированные элементы 12 и 13 расположены рядом и параллельно друг другу, а их оси вращения расположены горизонтально, Как и в первом варианте, расстояние между поверхностями 15 и 16 этих элементов является регулируемым. Цилиндрические перфорированные элементы 12 и 13 приводятся во вращение. При этом противолежащие поверхности 15 и 17 их движутся вниз. Позицией 49 обозначен приводной ремень.

В данном варианте всасывающие устройства 20 и 21 выполнены в виде труб. Всасывающие отверстия 26 и 27 всасывающих устройств 20 и 21 имеют заданный угол раскрыва jt и Ь (от 30 до 60°) вверх от линии L, соединяющей оси цилиндрических перфорированных элементов 12 и 13. Позициями 50 и 51 обозначены уплотнительные элементы.

Устройство 7 для раскрыва и подачи расположено над противолежащими поверхностями 15 и 17 цилиндрических перфорированных элементов 12 и 13. Лента транспортера 43 для подачи массы волокна движется в контакте с соот-, ветствующей поверхностью 15 на отрезке дуги с центральным углом У (в данном варианте примерно 90°) по ходу вращения цилиндрического перфорированного элемента 12, при этом лента транспортера движется в том же нап- равлении, что и цилиндрический перфорированный элемент 12. От конечной точки контактирования с поверхностью 15 цилиндрического перфорированного 2 элемента 12 лента транспортера 43 направляется по прямой и выходит из корпуса 14. Следовательно, масса волокна подается в зазор между цилиндрическими перфорированными элементами 2

12и 13, а после удаления из нее коротких волокон передается лентой тран- транспортера 43 таким образом, чтобы удерживаться между лентой транспортера 43 и поверхностью 15 цшшндрического перфорированного элемента 12, после чего захватывается между лентой транспортера 43 и образующей захват лентой 44 для вывода ее из устройства.

Кроме того, угол контактирования , D цилиндрического перфорированного элемента 12 с лентой транспортера 43 может быть выбран примерно 90 .

В таком устройстве для удаления коротких волокон в рабочем режиме, 4 т.е. при приложенном к зазору между поверхностями 15 и 17 цилиндрических перфорированных элементов 12 и 13 статическом электричестве высокого напряжения, при включенных всасывающих эле-4 ментах 20 и 21 и движущихся ленте транспортера 43 и захватной ленте 44 масса волокна подается через отверстие для массы и подающее устройство 7.

Затем в процессе постепенного рас- C тягивания под действием силы электростатического притяжения и всасывающей силы в постепенно сужающемся зазоре между поверхностями 15 и 17 цилиндрических перфорированных элементов 12 и е

13волокна F приобретают определенную ориентацию, волокйа относительно большой длины соединяется между собой, перекрывают зазор между цилиндрическими перфорированными элементами 12 и 13 и удерживаются в точечном контакте с поверхностями 15 и 17, не закрывая сквозных отверстий. Короткие волокна остаются на плаву и под действием силы электростатического притяжения совершают возвратно-поступательное движение между поверхностями 15 и 17, но не соединяются и не перекрывают зазор, В плавучем состоянии в ходе возвратно-поступательного перемещения они проходят через сквозные отверстия в поверхностях 15 п 17 и всасываются через всасывающие отверстия 26 и 27 всасывающих элементов 20 и 21 для вывода из процесса. Удерживаемые между поверхностями 15 и 17 длинные волокна движутся вниз вместе с цилиндрическими перфорированными элементами 12 и 13 и захватываются в виде ориентированных по длине волокон между поверхностью 15 цилиндрического перфорированного элемента 12 вблизи узкой зоны зазора между цилиндрическими перфорированными элементами 12 и 13. В этом положении захвата длинные волокна передаются дальше. После отвода ленты транспортера 43 от поверхности цилиндрического перфорированного элемента .12 длинные волокна, захваченные между лентой транспортера 43 и захватной лентой 44, выводятся наружу.

Формула изобретения

1. Устройство для удаления коротких волокон из волокнистой массы, содержащее пару цилиндров, по крайней мере один из которых имеет экран, расположенных с зазором один относительно другого, средство подачи волокна, размещенное перед цилиндрами, средство отвода волокнистой массы, выполненное в виде транспортера и размещенное за цилиндрами, и средства ориентации и удаления волокон, имеющие элементы приложения статического электричества, отличающееся тем, что, с целью повышения эффективности процесса удаления коротких волокон, оно имеет систему отсоса с патрубками отвода, каждый из которых размещен в соответствующем цилиндре, при этом каждый элемент приложения статического электричества смонтирован с возможностью контакта с поверхностью соответствующего цилиндра, а экран размещен в цилиндре, причем цилиндры выполнены перфорированными .

2.Устройство по п. 1, отличающееся тем, что экран выполнен из двух элементов полуцилиндрической формы с различными радиусами, расположенных коаксиально внутренней поверхности цилиндра и с возможностью поворота один относительно другого для образования зоны перекрытия.

3.Устройство по п. 1, отличающееся тем, что перфорированные цилиндры установлены с возмож

ностью регулировки зазора между ними, а их оси параллельны, при этом цилиндры расположены в горизонтальной или вертикальной плоскостях.

4. Устройство по п, 1, отличающееся тем, что перфорированные цилиндры выполнены из перфорированного листового металла, сетки или из электропроводной листовой резины.

Изобретение относится к устройствам для удаления коротких волокон из массы волокна посредством использования статического электричества. Цель изобретения - повышение эффективности удаления коротких волокон. Устройство для удаления коротких волокон имеет систему отсоса с патрубками отвода, каждый из которых размещен внутри соответствующего цилиндра, при этом каждый элемент приложения статического электричества смонтирован с возможностью контакта с поверхностью соответствующего цилиндра, а в одном из цилиндров размещен экран. Цилиндры выполнены перфорированными. 3 з.п. ф-лы, 5 ил.

39

13

29 25 19 Риг.1

-3- ш

rn Сч|

vD vD

s

8

14

| УСТАНОВКА ДЛЯ РАССОРТИРОВКИ волокнистЬхю:: | 0 |

|

SU346411A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-07—Публикация

1988-03-17—Подача