Область техники, к которой относится изобретение

Изобретение относится к прессовальному устройству для прессования покрытых клеем стружек и волокон, в частности для изготовления плит, состоящих из древесных компонентов, а также к способу изготовления таких плит.

В частности, изобретение относится к устройству для непрерывного изготовления древесно-стружечных или древесно-волокнистых плит, содержащему прессовальный барабан и прижимной валик для получения требуемой объемной плотности древесно-стружечных или древесно-волокнистых плит, а также циркулирующую прессовальную ленту, в частности стальную ленту, с помощью которой древесно-стружечные или древесно-волокнистые плиты плоско прижимаются к окружности прессовального барабана, причем практически по всей ширине прессовальной ленты к ней прилегает очистительное устройство.

Изобретение относится далее к устройству и способу непрерывного изготовления древесно-стружечных или древесно-волокнистых плит, в котором к стружечному или волокнистому слою, снабженному клеящим средством, для получения требуемой объемной плотности прикладывают линейное давление между прессовальным барабаном и прижимным валиком и дополнительно прикладывают плоскостное давление между циркулирующей лентой и прессовальным барабаном.

Уровень техники

Такой прессовальный механизм устроен следующим образом. Ковер из слоистого стружечного и/или волокнистого материала, который может быть предварительно уплотнен, пропускается между валиками. Такой ковер называется также волокнистым ковром или стружечным или волокнистым слоем. Между валиками может быть натянута циркулирующая или прессовальная лента, в частности стальная. В этом случае стружечный материал помещают между стальной лентой или двумя стальными лентами. В процессе прессования подводят тепло. Смола при этом затвердевает. Когда уплотненный ковер выходит из прессовального устройства, получают конечный продукт в виде древесно-стружечной или древесно-волокнистой плиты высокой (HDF) или средней (MDF) плотности.

В простейшем варианте прессовальное устройство состоит из четырех валиков, причем каждая пара валиков охвачена стальной лентой. В начале между двумя валиками имеется некоторое расстояние. Ленты воронкообразно сходятся по направлению к нагревательным пластинам. Собственно уплотнение происходит около нагревательных пластин. Благодаря воронкообразной форме подводимый материал уплотняется непрерывно. Температура повышается постепенно. Благодаря воронкообразной форме материал поступает в пресс, не скапливаясь перед прессом.

Недостатком является то, что такой пресс имеет относительно большую длину. Для воронки требуется около 3 метров. Температура повышается постепенно. Вследствие этого для установки такого прессовального устройства требуется относительно много места, а время прессования относительно велико. В настоящее время типичная продолжительность прессования составляет 6-8 секунд на миллиметр толщины плиты.

Чтобы сократить время прессования и уменьшить площадь установки, в другом варианте выполнения пресса предусмотрен ввод материала в пресс наклонно сверху. Благодаря такому решению удается уплотнять материал непосредственно и сразу, без накопления материала перед прессом. Быстрое уплотнение позволяет отказаться от воронкообразного подвода. Это дает экономию места и времени прессования. Удается приблизительно вдвое сократить время прессования на миллиметр толщины плиты.

При прессовании на стальных лентах могут образовываться вмятины. Вмятины влияют на качество получаемого продукта. Если для прессования используются две стальных ленты, то риск образования вмятин и негативного воздействия на продукт соответственно удваивается.

Для устранения или уменьшения этого риска в одном усовершенствованном варианте предусмотрен обвод предварительно проклеенного стружечного или волокнистого материала во время прессования вокруг нагревательного барабана, именуемого также прессовальным барабаном или каландром. Вокруг трех четвертей окружности этого нагревательного барабана проходит стальная лента. Приблизительно четверть нагревательного барабана остается свободной. С этой стороны наклонно подводится материал. Выполненный из стали нагревательный барабан нечувствителен к образованию вмятин. Этим способом удается вдвое сократить повреждение продукта в результате образования вмятин на стальной ленте.

Так как в данном случае волокнистый ковер обводится вокруг барабана, то он вначале искривлен. Это искривление устраняется посредством последующей обработки. В результате получается ровная плита. Однако для этого необходимо, чтобы плита была достаточно тонкой. В таком устройстве можно изготовлять плиты толщиной до 10 миллиметров. Эти плиты выравниваются посредством последующей обработки, так что конечный продукт представляет собой ровную плиту.

В указанном приспособлении может быть предусмотрен служащий прессовальным барабаном главный вал большого диаметра. Вокруг трех четвертей окружности этого главного вала проходит прессовальная лента. Вокруг главного вала расположено несколько прижимных валиков меньшего размера. Между прижимными валиками и главным валом проходит прессовальная лента. Прижимные валики прилагают давление в направлении главного вала.

Для получения требуемого нагрева главный вал и прижимные валики нагреваются. Типичная температура при этом достигает 250°С. Чем выше выбранное значение температуры, тем быстрее происходит схватывание клея.

Для повышения производительности предусматривается высокая скорость вращения прессовальной ленты, а также соответствующих малых валиков и главного вала. Чем больше скорость вращения вала, тем выше производительность. Чем больше скорость вращения, тем интенсивнее должен быть подвод тепла к главному валу и прессовальной ленте.

Известный способ быстрого подвода тепла состоит в соответствующем увеличении мощности нагрева. Ограничение этого способа состоит в том, что при большой величине подводимой тепловой энергии нагрузка на материал может быть чрезмерной. Слишком высокие температуры могут повреждать устройство.

Устройство и способ указанного типа известны, например, из DE-OS 2050325. В этом документе описан пресс непрерывного действия, в котором непрерывно прессуют, а затем разрезают на заданную длину древесно-стружечные или древесно-волокнистые плиты. При этом полотно имеет толщину от 0,8 до 12 мм и ширину 2500 мм. Прессование древесно-стружечных или древесно-волокнистых плит происходит между окружностью вращающегося нагреваемого прессовального барабана и сильно натянутой вращающейся стальной лентой. Дополнительно, с помощью прижимного валика, прилегающего к стальной ленте со стороны, противоположной древесно-стружечной или древесно-волокнистой плите, прилагают линейное давление для получения желаемой объемной плотности. Вводимые в пресс древесно-стружечные или древесно-волокнистые плиты для этой цели пропускают через пресс с помощью циркулирующей стальной ленты под требуемым плоскостным давлением и во время обхода по периметру прессовального барабана прессуют под воздействием тепла.

Далее, из DE 3903022 С1 известно независимое друг от друга перемещение обоих корпусов подшипников прижимного валика для обеспечения возможности воспроизведения расстояния, установленного сначала на одной стороне прессовальной ленты, на ее противоположной стороне. На практике решающее значение имеет обеспечение безотказной циркуляции прессовальной ленты, так как в противном случае пришлось бы прерывать непрерывную работу. В особенности следует избегать при этом загрязнений, которые могут попасть между прессовальной лентой и прижимным валиком и вызвать деформацию прессовальной ленты. Хотя установка на устройстве чистящего приспособления в виде щетки, плоско прилегающей к поверхности прессовальной ленты, в принципе известна, однако в особенности различное расстояние между прессовальным барабаном и прижимным валиком и колебания натяжения прессовальной ленты представляют собой помеху, вследствие которой требуемое очищение не всегда удается обеспечить. Для решения этой проблемы уже предпринимались попытки установить чистящее приспособление на подвижном держателе, связанном с прижимным валиком, чтобы таким образом непосредственно компенсировать различные положения прессовальной ленты. Однако эта мера оказалась успешной лишь в ограниченной степени.

Из DE 3903022 С1 известны устройство и способ, в котором при загруженном прессе сначала только один из двух корпусов подшипников, поддерживающих прижимной валик с обеих сторон, перемещают по направлению к оси вращения прессовального барабана, пока не будет достигнуто заданное давление. Расстояние между прессовальным барабаном и прижимным валиком, соответствующее заданному давлению, измеряют затем с помощью первого датчика перемещения. После этого корпус противолежащего второго подшипника перемещают так, чтобы расстояние с этой стороны прижимного валика, измеренное с помощью второго датчика перемещения, с высокой точностью соответствовало расстоянию, измеренному первым датчиком перемещения, чтобы установился одинаковый зазор по всей ширине стружечного или волокнистого полотна. Недостатком этого способа является сложность установки расстояния с обеих сторон стружечного или волокнистого полотна. В частности, при этом требуются непрерывное измерение и корректировка измеренного с одной стороны зазора посредством перемещения корпуса подшипника с противоположной стороны прижимного валика, чтобы обеспечить таким способом одинаковую толщину материала по всей ширине стружечного или волокнистого полотна. В образованном при этом контуре регулирования требуется очень большая быстрота перемещения корпусов подшипников, что на практике связано с высокой стоимостью. Кроме того, постоянство толщины материала стружечного или волокнистого полотна в принципе не может быть обеспечено на большой длине. К тому же, этот способ не может быть реализован и требует поэтому затруднительной и трудоемкой переделки применяемых на практике в течение десятилетий прессов, на которых прижимной валик для установки зазора перемещается простым параллельным способом.

Раскрытие изобретения

В основу изобретения положена задача создать устройство и способ, в которых устранены вышеописанные недостатки уровня техники.

В основу изобретения положена также задача создать устройство описанного выше типа для непрерывного изготовления древесно-стружечных или древесно-волокнистых плит, эксплуатация которого улучшена за счет усовершенствованной очистки. В частности, очистительный аппарат должен надежно удалять загрязнения с прессовальной ленты при всех условиях эксплуатации.

Одной из задач изобретения является ускорение производственного процесса при относительно небольшой площади, требующейся для размещения пресса. Это должно обеспечить снижение издержек производства.

В основу изобретения положена задача создать такое устройство для непрерывного изготовления древесно-стружечных или древесно-волокнистых плит, в котором при небольших затратах может быть обеспечено постоянство толщины материала на большой длине при заданной объемной плотности. В частности, способ должен быть применим также и на таких, по сути известных, непрерывных прессах, в которых регулировка зазора осуществляется одновременно по всей ширине стружечного или волокнистого полотна.

Задача изобретения решается посредством устройства и способа, охарактеризованных в независимых пунктах формулы изобретения. Предпочтительные варианты охарактеризованы в зависимых пунктах.

Согласно изобретению предложено устройство, в котором очистительный аппарат установлен на несущей дорожке, циркулирующей с помощью привода по существу поперек направления движения прессовальной ленты. Тем самым значительно улучшается очищающее действие очистительного аппарата, поскольку он движется поперек направления движения, а поэтому достигается значительно более высокая скорость относительного движения. Для этого очистительный аппарат прилегает к циркулирующей прессовальной ленте, что обеспечивает возможность непрерывной очистки, причем скорость циркуляции несущей дорожки может устанавливаться, например, в соответствии с поступательным движением очищаемой прессовальной ленты. В отличие от возможного выполнения держателя, при котором он может, например, совершать возвратно-поступательное движение или быть установлен на вращающемся щеточном валике, при установке очистительного аппарата с циркулирующим движением от привода обеспечивается равномерное очищающее действие по всей ширине прессовальной ленты. Очистительный аппарат и несущая дорожка могут быть также объединены между собой, образуя цельную конструкцию.

Особенно предпочтительный вариант предлагаемого изобретения реализуется, если несущая дорожка может быть закреплена на держателе в различных положениях. Это позволяет устанавливать несущую дорожку с очистительным аппаратом в соответствии с установленным положением прессовальной ленты и конкретными условиями эксплуатации.

При этом особенно предпочтительно, если несущую дорожку можно устанавливать на держателе по меньшей мере с двумя степенями свободы для приведения в соответствие с относительным положением и/или ориентацией прессовальной ленты. Это позволяет простым способом обеспечить плоское наложение очистительного аппарата на прессовальную ленту. Для этого нужно, например, переместить несущую дорожку в направлении прессовальной ленты, а затем повернуть ее вокруг продольной оси, чтобы образовался желаемый контакт по всей плоскости.

Другой особенно тесно связанный с практикой вариант предлагаемого изобретением способа реализуется, если перемещение несущей дорожки осуществляется с помощью гидравлического или пневматического цилиндра, что позволяет обеспечить плавное регулирование положения несущей дорожки, включая привод.

Настройка оптимального взаимного положения очистительного аппарата и прессовальной ленты могла бы осуществляться посредством механического соединения между регулируемым прижимным валиком и подшипниковой опорой несущей дорожки. Напротив, особенно предпочтительным является вариант, в котором устройство оснащено датчиком для измерения относительного положения и/или ориентации прессовальной ленты. Это позволяет обнаруживать даже самые незначительные отклонения прессовальной ленты от заданного положения и наклона и непосредственно инициировать соответствующее корректирующее перемещение. При этом очистительный аппарат может перемещаться независимо от прижимного валика.

В дополнение к этому особенно предпочтительно, чтобы устройство было оснащено датчиком для измерения силы прижатия очистительного аппарата к прессовальной ленте, чтобы с его помощью можно было регулировать силу прижатия очистительного аппарата к прессовальной ленте для получения оптимального очищающего действия.

Далее, особенно полезно дополнительно оснастить устройство вторым датчиком, чтобы каждый из датчиков был расположен в соответствующей краевой зоне прессовальной ленты. Это позволит надежно определять изменения ориентации и тем самым исключить неодинаковое очищающее действие на краях прессовальной ленты.

Очистительный аппарат может быть оснащен тканью, трикотажным полотном, пенопластом или может иметь текстильную или волокнистую поверхность. Но особенно подходящим для очистки прессовальных лент оказался вариант, в котором очистительный аппарат оснащен щеткой, а еще в одном предпочтительном варианте - индикатором износа, чтобы можно было своевременно заменить изнашиваемые детали до наступления недопустимого ухудшения очищающего действия.

Задача изобретения в первую очередь решается тем, что предварительно уплотненный ковер вводится в пресс наклонно сверху.

Чтобы обеспечить высокие скорости обработки в одном предпочтительном варианте изобретения прессовальная лента нагревается не только вышеупомянутыми небольшими валиками. Дополнительно или в качестве альтернативы тепло согласно изобретению подводится к прессовальной ленте также извне, непосредственно перед зоной, в которой осуществляется этап прессования. Таким образом, лента вводится в зону прессования предварительно подогретой. Так как прессовальная лента уже подогрета, то в зоне прессования ее можно быстрее нагреть до требуемой температуры. Это позволяет увеличить скорость вращения без необходимости получения такой мощности нагрева от прижимных валиков, которая может привести к повреждению устройства.

Тепло может подводиться к прессовальной ленте также посредством теплового излучения от нагревательных элементов, расположенных вблизи прессовальной ленты вне зоны прессования.

В одном из вариантов реализации устройства имеются не только вышеупомянутые прижимные валики, прилегающие под давлением к прессовальному барабану (главному валу). Предусмотрен еще один валик, также небольшого размера, именуемый натяжным роликом. С помощью соответствующего перемещения натяжного ролика можно натягивать прессовальную ленту. Этим задается давление прессования, при котором предварительно уплотненный ковер прессуется в прессе. Чтобы сократить количество компонентов, используемых в прессовальном устройстве, тепло подводится также и через натяжной ролик. Этим способом удается подвести к зоне прессования предварительно подогретую ленту. Так как прессовальная лента уже предварительно подогрета, ее можно быстрее довести до заданной температуры в зоне прессования. Это позволяет увеличить скорость вращения без необходимости получения такой мощности нагрева от прижимных валиков, которая может привести к повреждению устройства.

Чтобы обеспечить еще большее повышение скорости прессования, диаметры прижимных валиков увеличены по сравнению с уровнем техники. Благодаря этому увеличивается площадь контакта между прессовальной лентой и соответствующим прижимным валиком. Большая поверхность контакта обеспечивает улучшенный, следовательно, более быстрый подвод энергии. Кроме того, снижается энергия, передаваемая на единицу поверхности, которая могла бы вызвать местный перегрев даже при передаче энергии, недостаточной для отверждения. Это дополнительное мероприятие обеспечивает также возможность достижения требуемой температуры в зоне прессования при дальнейшем увеличении скорости вращения.

Известные меньшие прижимные валики имеют диаметр до 2 метров. Согласно изобретению применяется один или несколько прижимных валиков с диаметром более 2 метров, предпочтительно более 2,5 метров.

Согласно изобретению в одном из вариантов стальная лента обходит вокруг малых, или прижимных, валиков. Чем меньше диаметр малого валика, тем сильнее изгибается при этом стальная лента. Чем сильнее она изгибается, тем большей нагрузке она подвергается. Вследствие этого соответственно сокращается срок службы стальной ленты. Применение вышеупомянутых больших диаметров обеспечивает возможность соответственного увеличения срока службы стальной ленты. Поэтому эта мера также дает экономию средств. Этот размер распространяется также и на натяжной ролик, если лента при обходе вокруг натяжного ролика охватывает сегмент окружности, при котором возникают напряжения в стальной ленте, например, если сегмент превышает 45°.

Вследствие нагрева натяжного ролика и других областей вне зоны непосредственного прессования стальная лента в целом нагревается до заданной температуры более равномерно. Поэтому градиенты температуры в стальной ленте малы по сравнению с уровнем техники. Предотвращение больших температурных градиентов приводит к соответственному увеличению срока службы стальной ленты. По сравнению с уровнем техники в изобретении обращается внимание на увеличение срока службы за счет более равномерного нагрева. Благодаря этому снижаются также издержки производства, так как стальная лента очень дорога.

В очень больших прессах стальная лента может стоить до 1 миллиона евро. В одном предпочтительном варианте реализации изобретения может применяться сравнительно короткая стальная лента. Соответственно этому значительно сокращаются расходы на приобретение. Это приводит к дальнейшему сокращению издержек производства.

Предпочтительно нагрев валиков осуществляется следующим образом. Вблизи поверхности цилиндрического валика высверлены каналы. На концах каналов расположены впускные и выпускные отверстия. Впуск производится с одного торца валика. Выпуск осуществляется с другого торца валика. Горячая жидкость, в частности горячее масло, пропускается через оси сквозь каналы. Этим путем производится соответствующий нагрев окружной поверхности. Горячая жидкость, в одном из вариантов горячее масло, выходит из валика через выпускное отверстие и возвращается обратно в контур циркуляции. Во время прохождения через контур циркуляции масло нагревается за пределами валика. Масло нагревается предпочтительно за счет процесса горения. При этом способе для нагревания валиков могут использоваться древесная пыль и/или щепки, образующиеся при производстве волокон. Древесная пыль также может использоваться для нагрева. Таким образом, древесная пыль, являющаяся отходом производства, непосредственно используется в производственном процессе. Благодаря этому соответственно сокращаются пути транспортировки топлива.

В одном предпочтительном варианте реализации изобретения прессовальный барабан (главный вал) также может нагреваться вышеупомянутым способом.

Для дальнейшего усовершенствования производственного процесса в одном из вариантов предусмотрено давление прижатия прижимных валиков к прессовальному барабану свыше 8000 Н на сантиметр, предпочтительно свыше 10000 Н на сантиметр, в направлении оси барабана.

Когда нетканое полотно вводится наклонно вниз между прессовальным барабаном и первым прижимным валиком, то вначале происходит внезапное уплотнение, называемое также линейным давлением. После этого ковер снова расширяется. Вследствие этого возникает нежелательное распределение плотности в поверхностной зоне плиты, которое отрицательно влияет на поверхностную твердость, являющуюся одной из существенных характеристик плиты. Чтобы избежать такого нежелательного, и, как правило, относительно неравномерного распределения плотности, непосредственно за прижимным валиком устанавливаются дополнительные очень маленькие валики, которые выполняют полезную функцию дальнейшего уменьшения ширины зазора. Типичный диаметр очень маленьких валиков меньше диаметра первых, упомянутых выше, прижимных валиков и составляет 350-400 мм. В одном предпочтительном варианте реализации изобретения было установлено, что давление прижатия этих очень маленьких валиков составляет не менее 150 Н в осевом направлении. Благодаря этому значительно улучшается распределение плотности в поверхностной зоне изготовляемых плит. Это позволяет избежать зубчатой или волнистой формы кривой распределения плотности в поверхностной зоне. Образуется плита с особенно высокой плотностью в поверхностной зоне. Плотность убывает к середине плиты. В отличие от пресса без очень маленьких валиков зубчатая форма кривой распределения плотности не образуется.

Желательно получить высокую поверхностную плотность, которая достигается в особенности при внезапном уплотнении. При этом, например, уменьшается потребность в лаке на последующем этапе лакировки поверхности. Дело в том, что лак не может проникать в глубину изделия, что приводило бы к увеличению расхода лака. По сравнению с обычными прессовальными устройствами, на последующем этапе лакировки достигается экономия 20-30% лака. От твердости поверхности также решающим образом зависит износостойкость и невозможность образования вмятин при эксплуатации. При этом мягкая сердцевина улучшает глушение звука шагов.

Очень маленькие валики непосредственно примыкают к первому прижимному валику, через который наклонно подается материал. Используется несколько валиков меньшего диаметра. В одном варианте применяются по меньшей мере два очень маленьких валика, препятствующие расширению ковра в зоне прессования.

В одном предпочтительном варианте применяются по меньшей мере четыре очень маленьких валика.

Чтобы получить продукт высокого качества, усилие натяжения, с которым натяжной ролик натягивает прессовальную ленту, должно составлять не менее 25 Н/см2. Предпочтительным является усилие натяжения 30 Н/см2 и более.

За очень маленькими валиками установлены другие очень маленькие валики, так называемые подстроечные валики. Эти дополнительные очень маленькие валики располагаются предпочтительно в верхней зоне вблизи того места, в котором плита выходит из пресса. Внутри этих дополнительных очень маленьких валиков находятся гидравлические цилиндры. С помощью гидравлических цилиндров, расположенных внутри дополнительных очень маленьких валиков, установленных в верхней зоне, поверхность, точнее окружная поверхность очень маленьких валиков, может изменять форму. Этим способом могут индивидуально регулироваться поверхностные зоны, иными словами окружная поверхность, вдоль оси. С помощью соответствующей регулировки гидравлических цилиндров в верхней зоне может быть установлено такое давление, при котором в этой зоне может быть целенаправленно задана толщина плиты. Это позволяет дополнительно скорректировать отклонение от требуемой толщины плиты. Благодаря этому можно добиться идеальной требуемой толщины плиты, отменив последующий этап шлифовки или даже вовсе отказавшись от него,

При обходе различных валиков стальная лента стремится сместиться вбок от идеальной линии направления движения и соскочить с валиков. Эта проблема становится тем острее, чем выше скорость вращения. Чтобы снять эту проблему, ход стальной ленты непрерывно сканируется. Для этого используются механические и/или оптические датчики. Если прессовальная лента угрожает отклониться от идеальной линии, то соответствующий валик или ось непрерывно изменяет свое положение надлежащим образом. Соответственно для каждого валика предусмотрены исполнительные органы, с помощью которых ось или направление оси может изменяться. В зависимости от отклонения от идеальной линии ось плавно перемещается в такое положение, при котором прессовальная лента возвращается к идеальной линии. Непрерывное сканирование и непрерывное изменение направления различных осей позволяет избежать скачкообразной регулировки. Скачкообразная корректировка положения ленты привела бы к ухудшению качества поверхности стальной ленты вследствие резкого бокового сдвига. Соответственно ухудшилось бы качество продукта.

Еще в одном варианте предусмотрен электронный регулятор для параллельного прижима валиков меньшего диаметра к прессовальному барабану. Оси отдельных валиков меньшего диаметра перемещаются в направлении барабана гидравлическим способом. Управление гидравлическими элементами, расположенными с левой и правой сторон валика, и их перемещением может осуществляться раздельно. С помощью электроники по меньшей мере два гидравлических элемента с правой и с левой стороны валика меньшего диаметра перемещаются так, что валик меньшего диаметра подводится к прессовальному барабану полностью параллельно.

Еще в одном варианте ковер, в частности предварительно уплотненный, ленточным конвейером подается в зону, из которой предварительно уплотненный ковер наклонно сверху вводится в пресс.

Еще в одном варианте реализации изобретения в начале процесса непрерывного прессования ковра, в частности предварительно уплотненного ковра, сначала устанавливается относительно большой входной зазор, т.е. расстояние между барабаном и валиком. В этот момент на одном или на нескольких валиках меньшего размера не установлено заданное значение прижатия в направлении барабана. Требуемое конечное значение давления, которое валики меньшего диаметра оказывают в направлении прессовального барабана, устанавливается только после того, как предварительно уплотненный ковер выйдет из прессовального устройства. Это позволяет снизить требуемую пусковую мощность, Поэтому прессовальное устройство может быть рассчитано на меньшую пусковую мощность. Это уменьшает стоимость прессовального устройства. Тем самым еще более снижаются издержки производства.

Чтобы обеспечить возможность наблюдения за процессом производства, устройство заключено в кожух, снабженный различными смотровыми окнами. Через эти смотровые окна можно визуально следить за технологическим процессом внутри пресса. Через вышеупомянутые отверстия в кожухе можно также выполнять чистку внутреннего пространства.

Еще в одном варианте реализации изобретения перед зоной входа в пресс находится так называемый передаточный стол. Предварительно уплотненный ковер подается конвейером на передаточный стол. Передаточный стол перекрывает зону между непосредственным входом в пресс и конвейером. Этим способом обеспечивается правильная подача предварительно уплотненного ковра.

Еще в одном варианте предусмотрены средства для нагрева передаточного стола. Этим обеспечивается предварительный подогрев предварительно уплотненного ковра непосредственно перед вводом в прессовальное устройство. Дополнительный подвод тепла непосредственно перед вводом в прессовальное устройство позволяет еще больше сократить время прессования. В целом это еще больше повышает производительность.

Еще в одном варианте реализации изобретения передаточный стол сконструирован так, что через него к предварительно уплотненному ковру может быть подведен горячий пар. Благодаря подводу пара предварительно уплотненный ковер дополнительно подогревается надлежащим образом. Благодаря подводу пара тепло очень быстро проникает вглубь ковра. Это способствует дальнейшему улучшению производства.

Еще в одном варианте реализации изобретения над передаточным столом предусмотрены средства для подогрева предварительно уплотненного ковра сверху и/или подвода сверху пара. Таким способом осуществляется предварительный подогрев ковра с обеих сторон непосредственно перед вводом в прессовальное устройство или тепло вводится внутрь ковра с помощью продувки паром. Это обеспечивает дальнейшее повышение производительности.

Для повышения качества продукции в одном из вариантов реализации изобретения предусмотрено щеточное приспособление для непрерывной очистки прессовального барабана. Для очистки барабана, изготовленного из стали, применяются предпочтительно щетки из стальной проволоки.

Для дальнейшего повышения качества продукции в одном из вариантов реализации изобретения предусмотрено полировальное устройство, с помощью которого прессовальный барабан может полироваться во время работы. Оба вышеупомянутые очистительные устройства, а именно щеточное приспособление и полировальное приспособление, могут совершать колебательные движения параллельно периферийной поверхности. Этим обеспечивается равномерная очистка поверхности.

Далее, предусмотрены устройства для подвода средств обработки, а именно, щеточного устройства и полировального устройства, к прессовальному барабану и для их отвода от барабана.

Технологическим процессом предусмотрена непрерывная щеточная очистка во время работы. Полировальное устройство подводится только по мере надобности.

Полировальное устройство шлифует барабан по мере необходимости. При этом полировальное устройство предпочтительно содержит вал с абразивной лентой. Поверхность прессовального барабана шлифуется по мере необходимости с помощью абразивной ленты. Поверхность полировального устройства предпочтительно состоит из очень мелкозернистого корунда.

Полировальное устройство приводится в действие, если на поверхности прессовального барабана обнаруживается затенение. Оно может обнаруживаться оптическими датчиками. Однако на практике качество поверхности барабана может контролироваться человеком. Человек инициирует ручное включение полировального устройства при обнаружении затенения на поверхности.

Так как затенение на поверхности барабана проявляется в виде затенения на продукте, то достаточно наблюдать за качеством плиты. Если на ней обнаруживается затенение, то в соответствии с технологическим процессом включается полировальное устройство.

Еще в одном варианте реализации изобретения предусмотрена одна или несколько щеток для очистки прессовальной ленты. Этим обеспечивается дальнейшее улучшение качества продукции. Отложения на прессовальной ленте могут привести к ухудшению качества продукции.

В одном предпочтительном варианте реализации изобретения щеточная очистка производится перпендикулярно направлению движения прессовальной ленты. Это позволяет выметать в стороны отложения на прессовальной ленте. Благодаря этому отложения не скапливаются перед щеточным устройством в таком количестве, с которым щеточное приспособление уже не будет в состоянии справиться.

В предпочтительном варианте применяется так называемая ленточная щетка. Она представляет собой циркулирующую ленту или дорожку, натянутую между двумя валиками. С наружной стороны лента оснащена стальной щетиной. Она перемещается перпендикулярно направлению движения прессовальной ленты. При этом отложения на прессовальной ленте выметаются в стороны. Соответственно обеспечивается качество продукции.

Еще в одном варианте реализации изобретения щеточные устройства выполнены передвижными. Это позволяет устанавливать требуемое расстояние между щеточным устройством и прессовальной лентой. Такое перемещение, в частности, требуется, когда нужно установить новое значение толщины плиты. В этом случае соответствующим образом изменяется расстояние между валиком меньшего диаметра и прессовальным барабаном. Вследствие этого незначительно изменяется траектория прессовальной ленты. Возможность регулировки позволяет обеспечить оптимальный результат щеточной очистки.

Еще в одном варианте реализации изобретения предусмотрено полировальное устройство, с помощью которого можно полировать прессовальную ленту.

Это полировальное устройство для прессовальной ленты также может подводиться к прессовальной ленте только при необходимости. Оно приводится в действие в случае ухудшения качества продукции, а полировка прессовального барабана не обеспечивает достаточного улучшения качества продукции.

Кроме того, предлагается способ, предпочтительно реализуемый заявленным устройством.

Согласно изобретению предлагается способ, в котором сначала устанавливают зазор требуемой ширины между прессовальным барабаном и прижимным валиком, а затем путем изменения подачи материала стружечного или волокнистого слоя устанавливают линейное давление, определяющее объемную плотность. Это позволяет обеспечить стабильную толщину материала даже при большой длине стружечных или волокнистых слоев. Чтобы при постоянном значении зазора поддерживать постоянное линейное давление между прессовальным барабаном и прижимным валиком, простым способом изменяют подачу материала. Поэтому способ может быть реализован даже на обычных прессах, в которых не предусмотрена возможность независимой регулировки зазора для каждой стороны стружечного или волокнистого слоя. К тому же, значительно сокращаются затраты на реализацию способа, так как не обязательна регулировка перемещения корпусов подшипников, не зависящая от текущих результатов измерения. Затраты на регулировку подачи материала относительно невелики.

При этом особенно многообещающим на практике оказался вариант предложенного способа, в котором линейное давление измеряют датчиком давления. При этом линейное давление, определяющее требуемую объемную плотность, может измеряться датчиком давления и непосредственно использоваться в качестве регулируемого параметра при подаче материала. Этим обеспечивается поддержание постоянства объемной плотности с высокой точностью, благодаря чему одновременно достигается значительное повышение качества.

Другой особенно предпочтительный вариант реализуется с помощью датчиков давления, размещенных в краевых зонах стружечного или волокнистого слоя. Это позволяет измерять изменения давления по ширине стружечного или волокнистого слоя и соответственно различным образом регулировать подачу материала по ширине стружечного или волокнистого слоя. В результате обеспечена дальнейшая оптимизация способа при небольших затратах.

Подача материала определяется в принципе объемным потоком стружечного или волокнистого вещества, образующего стружечный или волокнистый слой. Для этого подводимая масса может ограничиваться, например, с помощью просеивающего валика.

Дальнейшие преимущества вытекают из следующего описания и прилагаемых чертежей. Перечисленные выше и раскрытые ниже признаки изобретения могут применяться как по отдельности, так и в любых комбинациях. Примеры реализации не следует считать ограничивающими. В частности, изобретение не ограничивается каландровыми прессами и может быть также распространено на двухленточные прессы.

Краткое описание чертежей

Изобретение допускает различные варианты осуществления. Для большего уяснения его основного принципа один из этих вариантов представлен на чертежах и описан ниже. На чертежах изображены:

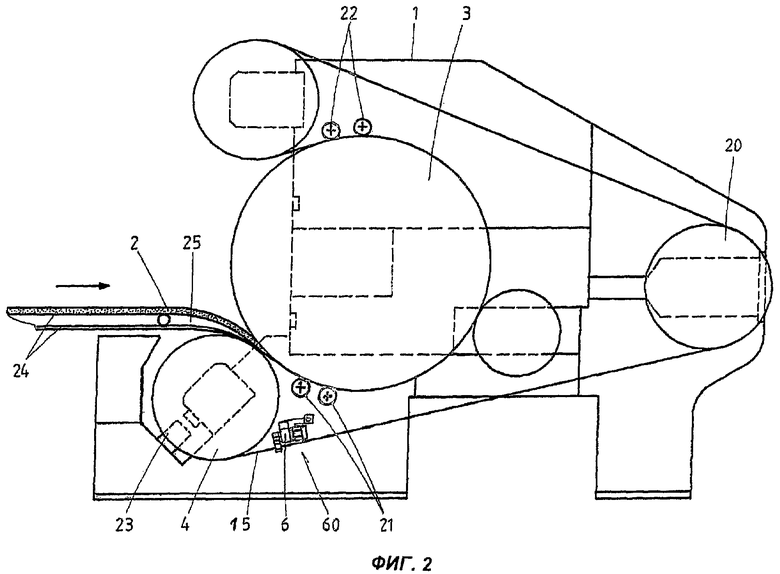

Фиг.1 - принципиальная схема предлагаемого изобретением устройства, вид спереди;

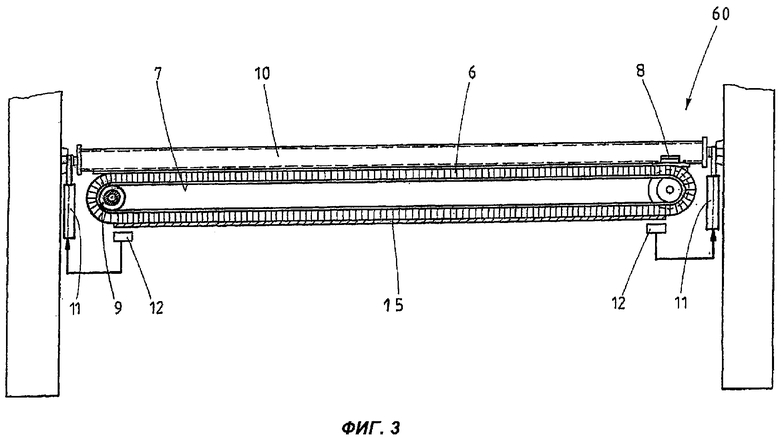

Фиг.2 - принципиальная схема предлагаемого изобретением устройства, вид сбоку;

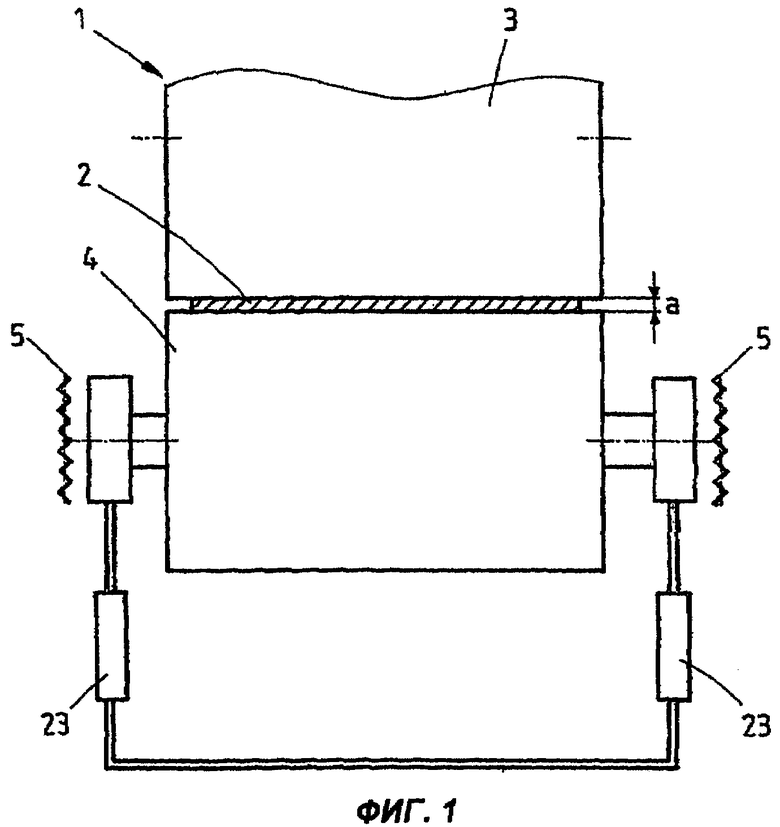

Фиг.3 - увеличенное детальное изображение показанного на фиг.1 устройства, вид спереди.

Осуществление изобретения

На фиг.1 изображена принципиальная схема непрерывного пресса 1 для изготовления стружечных или волокнистых слоев 2. Для этого снабженный клеящим средством стружечный или волокнистый ковер или слой 2 подвергают линейному давлению между прессовальным барабаном 3 и прижимным валиком 4, которое создает требуемую объемную плотность. Чтобы при требуемой объемной плотности одновременно обеспечить постоянную толщину материала по всей ширине стружечного или волокнистого слоя 2, вначале с помощью передвижного прижимного валика 4, перемещаемого гидравлическими цилиндрами 23, служащими в качестве регулировочных средств, устанавливают зазор "а" требуемой ширины. Во время работы датчики давления 5 непрерывно измеряют линейное давление и в зависимости от измеренного отклонения от заданного значения изменяют подачу материала, пока не установится заданное линейное давление. Служащие в качестве регулировочных средств гидравлические цилиндры 23 могут использоваться также независимо от датчиков давления, чтобы в начале непрерывного прессования волокнистого ковра установить предварительный сравнительно большой зазор между прессовальным барабаном 3 и прессовальной лентой 15. Только после того как ковер выйдет из прессовального устройства, будет установлено требуемое окончательное давление и/или требуемый зазор, при котором прижимной валик 4 и не показанные на чертеже очень маленькие валики осуществляют прижим в направлении главного вала.

На фиг.2 изображено устройство 1 для непрерывного изготовления древесно-стружечных или древесно-волокнистых плит 2 с прессовальным барабаном 3 и прижимным валиком 4. Между прессовальным барабаном 3 и прижимным валиком 4 расположена циркулирующая прессовальная лента 15, с помощью которой древесно-стружечные или древесно-волокнистые плиты, точнее нетканое полотно, прижимаются всей плоскостью к прессовальному барабану 3. Чтобы избежать нежелательного влияния загрязнений на производственный процесс, практически по всей ширине прессовальной ленты 15 к ней прилегают очистительные средства 60 с очистительным аппаратом 6. Волокнистый ковер или слой 2 подается конвейером 24 по направлению к входу в пресс, причем в зоне между конвейером и входом волокнистый ковер поддерживается передаточным столом 25. Стол наклонен вниз в направлении входа.

Уменьшающие зазор очень маленькие валики 21 прижимают прессовальную ленту 15 к прессовальному барабану 3 и препятствуют расширению уплотненного волокнистого ковра. В верхней части пресса, вблизи выхода спрессованной плиты из пресса, предусмотрены подстроечные валики 22, которые осуществляют заключительную доводку спрессованных плит до желаемого размера или корректируют отклонения размера.

Принцип действия очистительного аппарата 6 более подробно показан на фиг.3, которая представляет собой увеличенное детальное изображение показанного на фиг.2 устройства 1. Выполненный в виде щетки очистительный аппарат 6 установлен снаружи на бесконечной несущей дорожке 7, которая с помощью привода 8 вращается поперек направления движения прессовальной ленты 15. Привод 8 и подшипник 9 несущей дорожки 7 могут совместно регулироваться в различных положениях, имея по меньшей мере две степени свободы на держателе 10 устройства 1. Для этого предназначены пневматические цилиндры 11, с помощью которых регулируется положение держателя 10 в соответствии с относительным положением и ориентацией прессовальной ленты 15, которые измеряются датчиками 12, расположенными по краям прессовальной ленты 15.

Очистительный аппарат 6 на фиг.2 и 3 может очищать также и нижнюю сторону прессовальной ленты 15, в частности для удаления частиц, пригоревших к прессовальной ленте.

Изобретение относится к деревообрабатывающей промышленности. В прессовальном устройстве для непрерывного изготовления древесно-стружечных или древесно-волокнистых плит стружечный или волокнистый ковер, обработанный клеящим средством, подвергается плоскостному давлению между циркулирующей прессовальной лентой и прессовальным барабаном. В устройстве предусмотрены средства для установки зазора требуемой ширины между прессовальным барабаном и прижимным валиком, средства для изменения подачи материала стружечного или волокнистого ковра и датчик для измерения линейного давления. По всей ширине прессовальной ленты к ней прилегает очистительный аппарат. Очистительный аппарат расположен на несущей дорожке, вращающейся с помощью привода поперек направления движения прессовальной ленты. В способе непрерывного изготовления стружечных или волокнистых слоев стружечный или волокнистый слой с клеящим средством подвергают линейному давлению между прессовальным барабаном и прижимным валиком для получения требуемой объемной плотности и дополнительно подвергают плоскостному давлению между циркулирующей лентой и прессовальным барабаном, причем сначала устанавливают зазор требуемой ширины между прессовальным барабаном и прижимным валиком, а затем посредством изменения подачи материала стружечного или волокнистого слоя устанавливают линейное давление, определяющее объемную плотность. Изобретение позволяет получить плиты высокого качества. 2 н. и 68 з.п. ф-лы, 3 ил.

| Пресс для непрерывного изготовления тонких стружечных и волокнистых плит | 1988 |

|

SU1605918A3 |

| Пресс для непрерывного изготовления стружечных и волокнистых плит | 1989 |

|

SU1724006A3 |

| Устройство для непрерывного изготовления плит | 1974 |

|

SU531482A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИТИОНИТА ЦИНКА | 1992 |

|

RU2050325C1 |

| DE 3903022 C, 26.04.1990. | |||

Авторы

Даты

2007-11-20—Публикация

2003-05-17—Подача