Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессам цементации, и может быть использовано в машиностроении в качестве упрочняющей поверхностной обработки стальных изделий.

Цель изобретения - интенсификация процесса и повышение поверхностной твердости стальных изделий.

Способ включает диффузионное насыщение поверхности изделий углеродом с приложением напряжений при термоцикли- ровании в интервале предельных температур выше Асз и ниже Aci критических точек фазовых превращений, причем при охлаждении в каждом термоцикле изделие подвергают воздействию переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от нуля до предела текучести

стали, соответствующего температуре Асз, закалку и отпуск.

В результате увеличивается скорость диффузии за счет создания искажений в кристаллической решетке стали, создания элементов ячеистой структуры металла, измельчения зерен, активизации перемещения и формирования границ доменов при переходе из парамагнитного в ферромагнитное состояние (при охлаждении ниже точки Кюри), повышающей скорость диффузии диффундирующего элемента с поверхностных слоев в глубину изделия, что приводит к интенсификации процесса цементации и соответственно сокращает его продолжительность, Предел текучести материала при температуре Асз является средним значением амплитуды переменных напряжений. При напряжениях на 15% ниже, чем предел текучести, начинает резко

о о

OJ

о

Јv

СА

уменьшаться глубина науглероженного слоя.

Увеличение же амплитудного напряжения на 15% и более выше предела текучести приводит к образованию на поверхности микротрещин.

Способ может быть осуществлен с использованием следующих технических средств.

Для нагрева стальных изделий можно использовать любую нагревательную систему, обеспечивающую скорость роста темпе- ратуры не менее 10 С/с, например промышленную индукционную высокочастотную установку, электропечь. Для повышения скорости охлаждения изделия удобно использовать систему принудительного охлаждения, например, инертным газом.

Система для создания напряжений на поверхности изделия за счет давления со стороны среды для цементации зависит от типа среды. Так при осуществлении газовой цементации газ подают в герметический объем, в котором помещено обрабатываемое стальное изделие, до создания необходимого давления. При использовании для цементации твердость карбюризатора давление, создаваемое внешним устройством, передается через карбюратор к обрабатываемому изделию. Величина прикладываемых напряжений зависит от формы изделия, материала и температурного цикла. Напряжения прикладывают к изделию передтер- моциклированием и снимают после его окончания.

Дополнительные переменные напряжения при охлаждении изделий в каждом термоцикле осуществляют с помощью гидравлических или механических домкратов, прессов. Нижняя граница напряжений (деформаций) выбирается из особенностей нагружающей системы, а верхняя граница определяется условием наступления текучести. Превышение напряжениями величины предела текучести при температуре Асз приводит к изменению формы поверхности обрабатываемого изделия, в частности к появлению бочкообразности поверхностей цилиндра. Число циклов деформаций зависит от времени охлаждения и скорости приложения нагрузки.

Переменное магнитное поле создают электромагнитами переменного тока с П- или Ш-образным ярмом, в которых якорем является обрабатываемое изделие.

Пример. Обработке подвергали трубчатые цилиндрические образцы, изготовленные из стали 20 (ГОСТ 1050-74) с размерами : диаметр 14 мм, диаметр продольного отверстия 8 мм, длина 50 мм. Для этой стали точка Aci 730°C, а точка Асз 820°С. Термоциклирование проводили в интервале предельных температур: верхняя

890°С, нижняя 650°С. Температуру оценивали в соответствии с тарировкой по времени, полученной на модельных образцах с помощью термопар типа ТХА. Точность измерения температуры составляла ±20°С.

0 Отверстие образцов трубчатой формы заполняли тонкоизмельченным карбюризатором, представляющим собой смесь древесного угля, 20-25% карбоната бария (ВаСОз) и 3,5-5% карбоната кальция (Са

5 Соз), что обеспечивает быстрый нагрев и охлаждение металла образца. Отверстия в образце закрывали с обеих сторон резьбовыми пробками, затяжкой которых осуществляли давление на карбюризатор до

0 появления напряжений на обрабатываемой поверхности образца 10-12 МПа при силе контролируемой затяжки 7,5-9 кН. Подготовленный образец нагревали в электропечи Н-45, перегретой до 930±20°С

5 для обеспечения скорости нагрева не менее 10°С/с, а затем принудительно охлаждали инертным газом до нижней предельной температуры 650°С со скоростью не менее 10°С/с.

0Выполняли 6 термоциклов.

На стадии охлаждения в каждом термоцикле прессом, протарированным на динамометреДОСМ-5,создавали дополнительное сжатие вдоль оси образца,

5 которое изменяли циклически от нуля до 20 кН.Одновременно на образец воздействовали переменным магнитным полем, создаваемым электромагнитами переменного тока с катушками типа МТ-8201К и Ш-образ0 ным ярмом. Напряженность магнитного поля поддерживали в диапазоне 5000-6000 А/м, напряжение 220 В, частота 50 Гц, полная мощность 90 Вт, число витков обмотки 800.

5 В последнем термоцикле закалку в воде осуществляли от 890°С.

Затем образец освобождали от карбюризатора и выполняли отпуск при 180- 200°С в течение 1,5-3 ч.

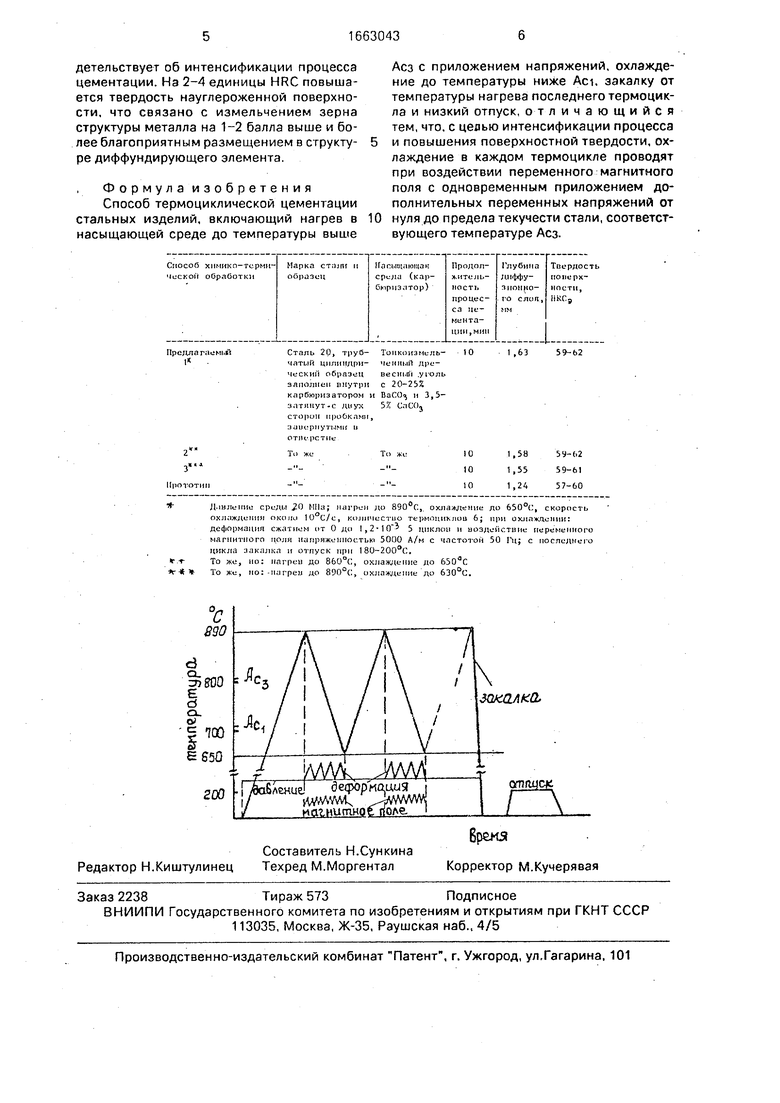

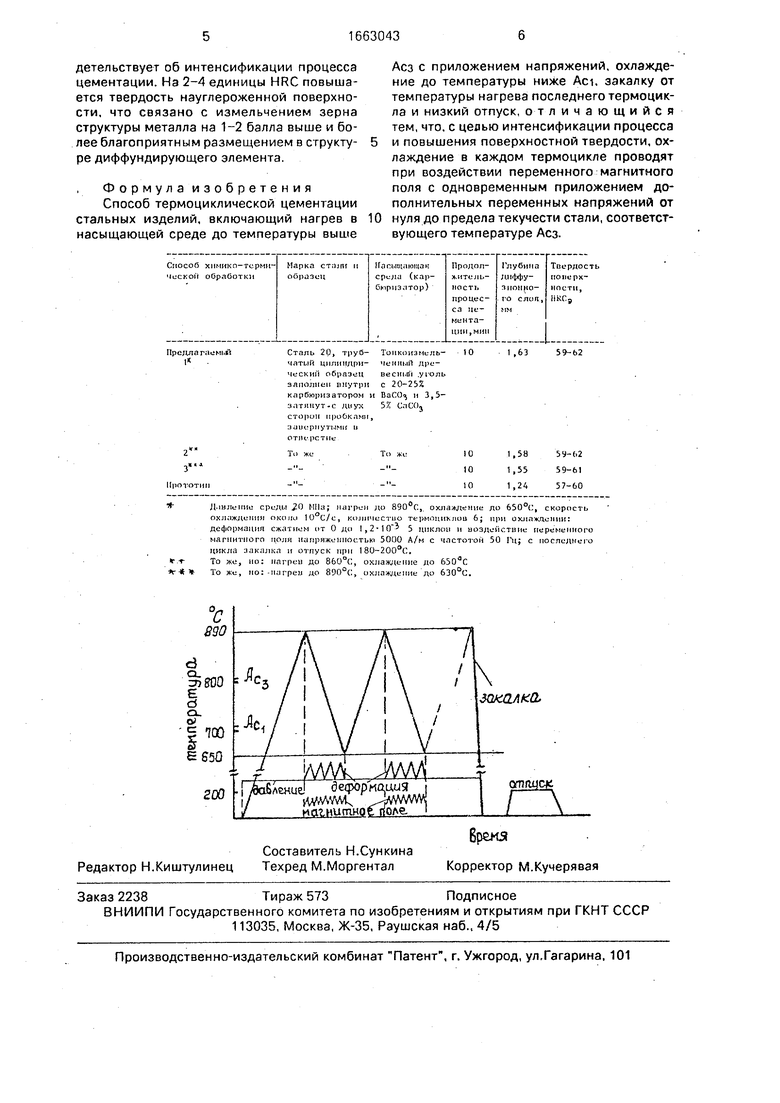

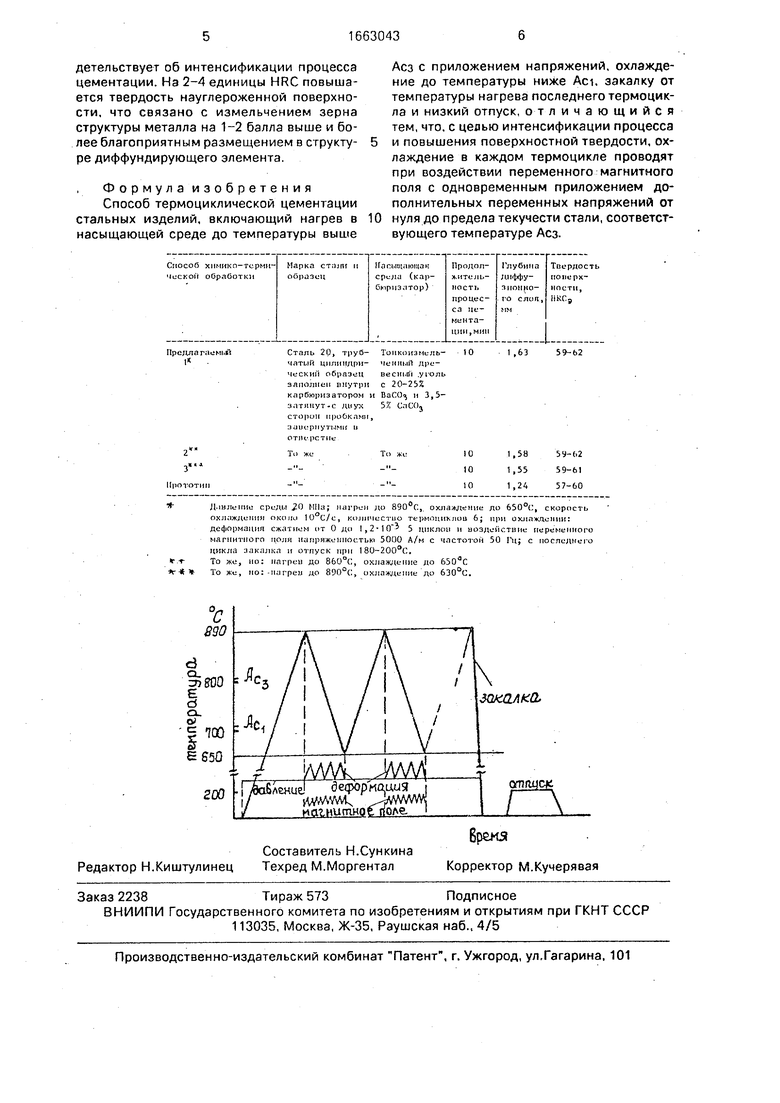

0 На чертеже показана схема процесса цементации образца из стали 20.

Аналогичные образцы из стали 20 обрабатывали по другим режимам предлагаемого способа и по известному способу.

5 Результаты приведены в таблице.

Таким образом, предлагаемый способ цементации стальных изделий обеспечивает за одинаковое время глубину науглероживания поверхности в 1,25-1,31 раза больше по сравнению с известным, что свидетельствует об интенсификации процесса цементации. На 2-4 единицы HRC повышается твердость науглероженной поверхности, что связано с измельчением зерна структуры металла на 1-2 балла выше и более благоприятным размещением в структуре диффундирующего элемента.

Ф о р м у л а и з о б р е т е н и я Способ термоциклической цементации стальных изделий, включающий нагрев в насыщающей среде до температуры выше

0

Асз с приложением напряжений, охлаждение до температуры ниже Act. закалку от температуры нагрева последнего термоцикла и низкий отпуск, отличающийся тем, что, с целью интенсификации процесса и повышения поверхностной твердости, охлаждение в каждом термоцикле проводят при воздействии переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от нуля до предела текучести стали, соответствующего температуре Асз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2004 |

|

RU2283893C2 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ восстановления изношенных стальных изделий | 1990 |

|

SU1740490A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2667948C1 |

| Способ обработки карданных колец игольчатых подшипников из стали | 2022 |

|

RU2830082C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2553107C2 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении при упрочняющей поверхностной обработке стальных изделий. Способ включает диффузионное насыщение поверхности изделий углеродом с приложением напряжений при термоциклировании в интервале предельных температур выше AC3 и ниже AC1 критических точек фазовых превращений. При этом охлаждение в каждом термоцикле проводят при воздействии переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от нуля до предела текучести стали, соответствующего температуре AC3. Способ также включает закалку от температуры нагрева последнего термоцикла и низкий отпуск. Изобретение позволяет интенсифицировать процесс цементации в 1,25 - 1,31 раза и повысить поверхностную твердость на 2 - 4 HRC. 1 ил., 1 табл.

Сталь 20, труб- 1онкоиэмиль- чатын цллиндрн- ченнып лре- чесмш образец Веснин уюль заполнен внутри с 20-25% карбюризатором и ВаСО и 3,5- з.1Т)шут-с диух 5% C.iCOj

Jliujieiiiit: среды ;0 има; нагрен до 890°С, охлаждение до 650°С, скорость

охлаждении око ни Ш°С/с, колпчестио термоцмклоц 6; при охлаждении:

деформация сжатием от 0 до 1, 5 циклон и воздеиотине переменного

магнитного поля напряженностью 5000 А/м с частою 50 Гц; с последнею

цикла закалка и отпуск при 180-200°С.

То же, но: нагрей до 8600С, охлаждение до 650°С

То же, но: нагрей до 890°С, охлаждение до 630°С.

77

890

1 бефориоииз |

.ПвоВлсниЗ беформоииз Ч/vWAYM,

/

нагнитное поле10

1 ,63

59-Ь2

1

ОЛ7ОДСЈ

ГА

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ С ПАРАПРОТЕЗНОЙ ИНФЕКЦИЕЙ ТАЗОБЕДРЕННОГО СУСТАВА | 2013 |

|

RU2526956C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-11—Подача