Изобретение относится к области цементации стальных изделий и может быть использовано для поверхностного упрочнения деталей машин и механизмов путем их термообработки в среде твердого карбюризатора.

Известен классический способ цементации стали диффузионным насыщением порошковыми средами, размещенными в герметизируемых контейнерах, с использованием печного нагрева [Ворошнин Л.Г. Теория и технология химико-термической обработки: учебное пособие. Минск: Новое знание, 2010, с. 88]. Недостатком способа является высокая продолжительность технологических стадий процесса, влияющих на энергоемкость, а также необходимость выдержки содержимого контейнера в условиях изотермического нагрева для равномерного диффузионного насыщения стали.

Известен способ термообработки стальных деталей для повышения их прочностных показателей, заключающийся в насыщении поверхностного слоя углеродом при температуре нагрева 930-950°C, с последующей закалкой в масле и низкотемпературным отпуском [Пат. 2087550 Российская Федерация, МПК C21D 1/42, С23С 8/22. Способ термической обработки деталей из легированной стали / заявитель и патентообладатель Акционерное общество «Автоваз»-№95114513/02; заявл. 04.08.1995; опубл. 20.08.1997].

При реализации данного способа требуется дополнительное проведение высокотемпературного отпуска термообработанной стальной детали, закалки токами высокой частоты, охлаждения в 5-10% водном растворе охлаждающей жидкости с добавками эмульгаторов и последующего низкотемпературного отпуска.

Прототипом по исполнению технологических стадий процесса является способ упрочнения низкоуглеродистых сталей [Пат. 2094485 Российская Федерация, МПК C21D 1/78, С23С 8/20. Способ упрочнения низкоуглеродистых сталей / заявитель и патентообладатель Акционерное общество «Раменское приборостроительное конструкторское бюро» - 95120485/02; заявл. 05.12.1995; опубл. 27.10.1997], при котором детали укладывают в ящик с твердым карбюризатором и нагревают до температуры 930°C. Цементацию ведут на глубину 1 мм. Охлаждают детали в ящике на воздухе до 680-550°C, выдерживают 0,3-0,5 часа, нагревают до 800-820°C и закаливают.

К недостаткам прототипа следует отнести необходимость проведения второй закалки при 820°C, при которой из-за двойного нагрева вероятно обезуглероживание поверхностного слоя, уже подвергнувшегося цементации, что может привести к потере износостойкости и снижению ресурса работы детали. При реализации прототипа используется 10% раствор NaCl в воде для обеспечения низкотемпературной закалки, которую проводят в угле неизвестного происхождения и, соответственно, неопределенных физико-химических свойств. Не приведены также характеристики и состав твердого карбюризатора, используемого для достижения поставленной в изобретении цели.

Техническим результатом предлагаемого изобретения является обеспечение требуемого диффузионного насыщения углеродом, достижение равномерности глубины слоя по площади изделия, снижение энергетических затрат, а также отсутствие необходимости в охлаждении водным раствором охлаждающей жидкости и добавки эмульгатора,

Технический результат достигается тем, что в способе упрочнения изделий из низкоуглеродистой стали, включающем цементацию в твердом карбюризаторе, охлаждение, двойную закалку и низкотемпературный отпуск, отличающийся тем, что цементацию проводят при 900°C, а в качестве твердого карбюризатора используют состав, содержащий в мас. %: чугунную стружку со средним размером гранул 0,5 мм - 10, карбонат бария ВаСО3 - 10 и углеродное вещество волокнистой структуры - 80, состоящее в мас. % из: железа - 10, водорода - 0,8 и углерода - 89,2, которое получено термокаталитическим пиролизом попутного нефтяного газа Баядынского месторождения в условиях контакта с железооксидным катализатором при температуре 660°C, объемной скорости подачи сырья 1000 часов-1 в течение 3 часов с последующим отсевом фракции 100-250 мкм путем фракционирования образовавшейся массы на молекулярных ситах, при этом после цементации осуществляют охлаждение изделий до 100°C, затем проводят двойную закалку, включающую проведение первой закалки при температуре 820°C, а второй закалки - при температуре 770°C, после которой проводят низкий отпуск при температуре 150°C.

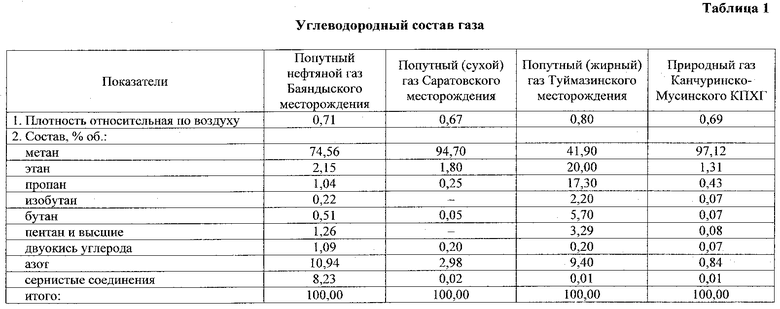

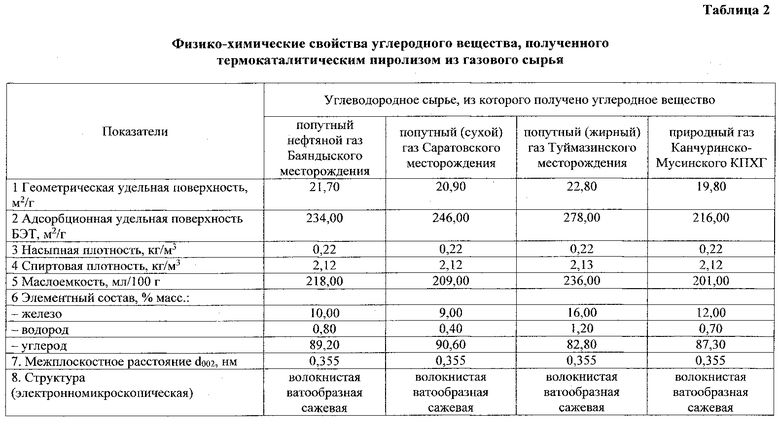

Пример. В кварцевый реактор объемом 1 л загружают 10 г оксида железа FeO, нагревают до 660°C, затем осуществляют термокаталитический пиролиз путем подачи в слой FeO попутного нефтяного газа Баяндыского месторождения, состав которого приведен в таблице 1, с объемной скоростью 1000 ч-1. Через 3 часа процесс останавливают. Образовавшееся углеродное вещество имеет волокнистое строение, при этом обеспечивается равномерное распределение FeO по всей структуре углеродного вещества, физико-химические свойства которого приведены в таблице 2. Далее полученное углеродное вещество охлаждают до 20°C и подвергают фракционированию на молекулярных ситах, отбирая при этом фракцию 100-250 мкм. Карбюризатор для цементации готовят путем добавления в углеродное вещество (80% общей массы) чугунной стружки со средним размером гранул 0,5 мм (10% общей массы), карбоната бария ВаСО3 (10% общей массы) и равномерного перемешивания.

Детали, изготовленные из стали марки Ст. 20, помещают в металлический контейнер, на дно которого засыпан слой карбюризатора толщиной 20 мм. После укладки детали засыпают сверху слоем карбюризатора толщиной 20 мм. Карбюризатор плотно утрамбовывают. Сверху укладывают лист асбеста, засыпают его кварцевым песком. Контейнер закрывают крышкой и обеспечивают его герметизацию путем обмазывания огнеупорной глиной. Далее контейнер с уложенными деталями устанавливают в нагретую до температуры цементации 900°C электрическую камерную печь сопротивления СНО-4.8.4/10И1 и выдерживают в ней в зависимости от требуемой толщины слоя цементации.

После окончания стадий цементации, охлаждения до 100°C и разгрузки, детали подвергают двойной закалке и низкотемпературному отпуску. Первая закалка, необходимая для исправления структуры сердцевины детали, испытывающей в процессе цементации перегрев, производится при температуре 820°C. Вторая закалка при температуре 770°C придает высокую твердость поверхностному слою. Низкий отпуск для снятия температурных напряжений - при температуре 150°C.

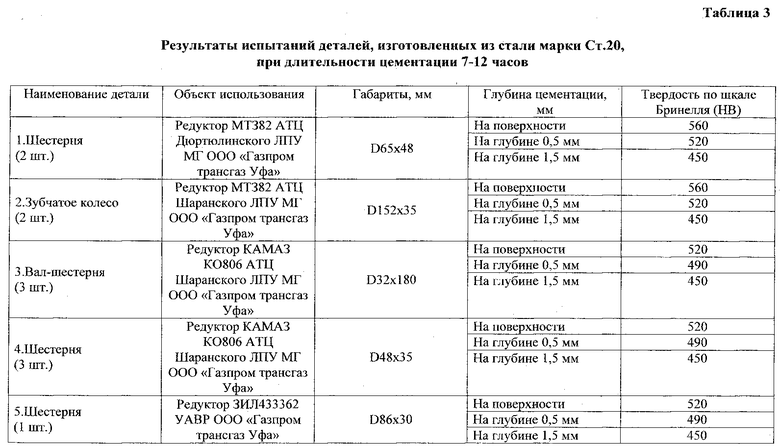

Контроль качества осуществляют по эффективной толщине слоя цементации, которая определяется по его твердости и структуре. Замер твердости производится методом экспресс-анализа с помощью ультразвукового твердомера MIC10. Границей зоны цементации является структура, состоящая из перлита и феррита в равных пропорциях и соответствует концентрации углерода - 0,4% общей массы. Оценка толщины слоя цементации принимается по твердости термически обработанных образцов в присутствии твердого карбюризатора, за конец зоны слоя цементации принимается зона с твердостью 40-45 НRСэ. Результаты испытаний представлены в таблице 3.

Достигнутое значение глубины слоя цементации и показателя твердости по шкале Бринелля (НВ) показывает, что предлагаемый способ обеспечивает равномерную глубину цементации по площади образца, позволяет повысить экономичность процесса за счет применения малоиспользуемых в промышленности и, соответственно, недефицитных ресурсов попутного нефтяного и природного газа, а также исключить дорогостоящие стадии охлаждения водными растворами охлаждающей жидкости с добавкой эмульгаторов и другие широко обсуждаемые в современной литературе альтернативные методы типа продувки контейнера газами, применения вибрации, токов высокой частоты и пр. Изобретение может найти широкое применение в различных областях газовой промышленности, машиностроения и металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ КАРБЮРИЗАТОРА ДЛЯ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2690630C2 |

| КАРБЮРИЗАТОР ДЛЯ ЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2561552C2 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА РЕЗЦА ДОРОЖНОЙ ФРЕЗЫ ИЗ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ СТАЛИ 30ХГС НИТРОЦЕМЕНТАЦИЕЙ | 2024 |

|

RU2834109C1 |

| Способ цементации деталей из конструкционных и инструментальных сталей в цементуемой пасте | 2019 |

|

RU2704044C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2004 |

|

RU2283893C2 |

| Способ обработки карданных колец игольчатых подшипников из стали | 2022 |

|

RU2830082C2 |

Изобретение относится к области цементации стальных изделий и может быть использовано для поверхностного упрочнения деталей машин и механизмов из низкоуглеродистой стали. Осуществляют цементацию изделий в твердом карбюризаторе, охлаждение, двойную закалку и низкотемпературный отпуск. Цементацию проводят при 900°C. В качестве твердого карбюризатора используют состав, содержащий в мас. %: чугунную стружку со средним размером гранул 0,5 мм - 10, карбонат бария ВаСО3 - 10 и углеродное вещество волокнистой структуры - 80, состоящее из, в мас. %, железа - 10, водорода - 0,8 и углерода - 89,2, которое получено термокаталитическим пиролизом попутного нефтяного газа Баядынского месторождения в условиях контакта с железооксидным катализатором при температуре 660°C , объемной скорости подачи сырья 1000 часов-1 в течение 3 часов с последующим отсевом фракции 100-250 мкм путем фракционирования образовавшейся массы на молекулярных ситах. После цементации осуществляют охлаждение изделий до 100°C, затем проводят двойную закалку, включающую проведение первой закалки при температуре 820°C, а второй закалки - при температуре 770°C, после которой проводят низкий отпуск при температуре 150°C. Обеспечивается требуемое диффузионное насыщение углеродом, достигается равномерность глубины слоя по площади изделия, снижение энергетических затрат, а также необходимость в охлаждении водным раствором охлаждающей жидкости и добавке эмульгатора. 3 табл.

Способ упрочнения изделий из низкоуглеродистой стали, включающий цементацию в твердом карбюризаторе, охлаждение, двойную закалку и низкотемпературный отпуск, отличающийся тем, что цементацию проводят при 900°C, а в качестве твердого карбюризатора используют состав, содержащий в мас. %: чугунную стружку со средним размером гранул 0,5 мм - 10, карбонат бария ВаСО3 - 10 и углеродное вещество волокнистой структуры - 80, состоящее из, в мас. %, железа - 10, водорода - 0,8 и углерода - 89,2, которое получено термокаталитическим пиролизом попутного нефтяного газа Баядынского месторождения в условиях контакта с железооксидным катализатором при температуре 660°C, объемной скорости подачи сырья 1000 часов-1 в течение 3 часов, с последующим отсевом фракции 100-250 мкм путем фракционирования образовавшейся массы на молекулярных ситах, при этом после цементации осуществляют охлаждение изделий до 100°C, затем проводят двойную закалку, включающую проведение первой закалки при температуре 820°C, а второй закалки - при температуре 770°C, после которой проводят низкий отпуск при температуре 150°C.

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 1995 |

|

RU2087550C1 |

| Способ изготовления изделий из сталей и сплавов | 1987 |

|

SU1504270A1 |

| CN 101177725 A, 14.05.2008 | |||

| JP 2008280583 A, 20.11.2008 | |||

Авторы

Даты

2015-06-10—Публикация

2013-10-23—Подача