(54) СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ДИФФУЗИОННОГО СЛОЯ | 1995 |

|

RU2122718C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2606352C1 |

| Способ термической обработки стальных деталей | 1982 |

|

SU1116075A1 |

| Способ азотирования стальных деталей | 1982 |

|

SU1081238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2605395C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА | 2015 |

|

RU2605394C1 |

i

Изобретение относится к металлургии, в частности к упрочняющей обработке стальных деталей, включающей химикотермическую обработку (ХТО).

Известны различные комбинированные способы упрочняющей термообработки деталей из конструкционных сталей, включаюшие предварительную или термомеханическую обработку, ХТО (цементашпо, азотирование и т.п. или их комбинацию), дополнительную термическую или термо- механическую обработку и закалку с последующим отпуском Ll 1

Однако эти способы обработки имеют большую длительность (часы или Десятки часов) и не прзволяют обеспечить одновременно достаточно высокий уровень механических (пластичность, ударную вязкость, поверхностную твердость) и эксплуатационных (усталостную прочность, износостойкость) свойств, а также уменьшить коробление стальных деталей.

Известен также способ ХТО, включающий диффузионное насьпдение поверхности

. металла элементами (углеродом, азотом и др.) при одновременном приложении давления, где с целью сокращения процес- са обработки, металл циклически нагревают и охлаждают в интервале температур на 50-70 С выше и ниже точек фазовых превращений t2j .

Такой способ ХТО интенсифицирует процесс диффузионного насыщения поверхности металла элементами и не приводит к росту зерна металла, как это имеет место при изотермической выдержке. Однако данный способ обработки не использует в достаточной степени возмож. ностей еще большей интенсификации процесса диффузионного насыщения и не обеспечивает получения необходимой структуры металла для повышения .уровня механических и эксплуатационных свойств, в особенности усталостных. Это

обусловлено неподготовленным исходным состоянием структуры металла перед ХТО. Другим недостатком данного способа является требование дополнительного приложения давления и высоких скоростей нагрева и охлаждения при термоцик- лировании, что усложняет обработку. Наиболее близким по технической сущности и достигаемому результату к предложенному является способ обработки стальных деталей, включающий цементаийю при 920-94О С, азотирование при 58О-600 С, многократное термоциклярование в интервале температур на 30 ОГ ,, И на 30-50 С ниже , , закалку от 8ОО-810 С и отпуск при 14О-150С з . Однако известный способ обработки, в ограниченных пределах повышая пластичность и ударную вязкость металла, имеет большую длительность, не снижает коробления деталей и не повышает эксплуатационных свойств (усталостной проч ности и износостойкости) поверхностного слоя деталей. Например, в нем при не-, ментации образуется сетка вторичного цеме1п-а, которая не устраняется после дуюшей термощтелической обработкой, в данном интервале температур. Наличие цементной сетки вызывает охрзшчивание и выкрашивание поверхностного слоя. При этом пластичность и ударная вязкость 4 повышаются только за счет измельчения зерна в сердцевине детали, а для поверх ностного слоя эти характеристики сохраняются на низком уровне. Цель изобретения -сокращение длитель ности обработки, снижеш5е коробления, повышения ударной вязкости и усталостной прочности стальных детйлей. Поставленная цель достигается тем, что согласно способу обработки стальных деталей, вкшочающему цементацию, азотирование, Термоциклирование, нагрев под закалку, закалку и отпуск, проводят до. полнитепьное термоциклированне в интер- вале фазовых превращений перед пемента цией, в процессе цементации и азотирования, при этом весь процесс ведут с одното нагрева. Термоциклирование перед цементацией проводят -в интервале температур на ЗО50 0 выше Ас и на нижеАс, с числом циклов обработки 4-7. Термоциклирование в процессе цемен тацйи проводят в интервале температур на вышеАСзн на ЗО-бО С ниже hr, с числом циклов обработки Термоциклирование в процессе азотир

вйния проводят в интервале температур на 50-. вьпие ,Дц и на 30-.50°С ниже Ас/( с числом циклов обработки 4-8. 90

что способствует активированию мартенситного превращения.) Так как закалка проводится непосредственно с обработки, 54 Термоциклирование перед нагревом под закалку проводят для первых 2-3 циклов в интервале температур на 507О С выше на ЗО-50 С ниже Ас , а для последующих 2-4 циклов - в интервале температур на SO-70 С и.1ше АС и на ЗО-50 С ниже Дс . Кроме того, закалку проводят непосредственно с нагрева термоциклирования, от температуры на ЗО-бО С ы,1ше Ас . Применение при обработке стали пред варительного термоциклирования существенно измельчает исходное зерно металла до 13 14 баллов и изменяет структуру стали, обеспечивая получение развитой мелкоблочной субструктуры (фрагментация феррита и аустенита за счет объемных изменений при фазовых превращениях), получение мелкодисперсных частиц второй фазы и пересыщение дефектами кристаллической решетки. Это значительно облегчает условия последующего процесса диффузионного насыщения при ХТО. Проведение ХТО в предложегшом тем«пературном скоростном режиме непрерыв ного термоциклирования способствует образованию мелкодисперсных карбидов и нитридов и позволяет сохранить мелкозер нистое строение металла с фрагментированной субструктурой и высокий уровень дефектов кристаллической решетки на протяжении всего процесса обработки. Такое состояние металла в области фазовых превращений в условиях неоднородного поля температур и самих превращений, способствует возникновению и сохранению в нем неравновесного состояния, в результате чего резко повышается скорость диффузионного обогащения поверхностного слоя металла насьпдающими элементами, и отпадает необходимость в приложении дополнительного напряжения в процессе . Осуществление предварительной химикотермической обработки в режиме непрерывного многократного термоциклирова- ния позволяет проводить закалку стальных деталей непосредственно после ХТО. Это обусловлено получением мелкозернистой структуры металла как в серддовине детали, так и в поверхностном слое, в котором образуются мелкодисперсные карбиды и нитриды, а также получение мелкоблочной субструктуры и развитой дислокационной структуры материала. то подготовленная структура не изменяется, и в результате получается однород ная структура мелкоигольчатого мартенсита с равномерно распределенными днепергированными участками аустенита н глобулярных карбидов и нитридов, что и обеспечивает хороший комплекс механических и эксплуатационных свойств. Осуществление термоциклирования после ХТО приводит к дополнительному дроблению карбидов и нитридов, устранению цементной сетки и способствует дальнейшему уменьшению остаточного аустенита в поверхностном слое, что приводит к дополнительному улучшению механических и эксплуатанионных свойст детали. Принципиальное отличие предлагаемого режима термопиклирования заключается в том, что в интервале температур на 5О-70®С выше Асз и на 3050 С ниже Ас устраняется цементитная сетка в поверхностном слое, одновременно измельчая структуру, а в интервале на SO-TO C выше Aq , и на 30-5О°С ниже АС;| завершается формирование мелкозернистой структуры в детали. Проведение всего процесса упрочняющей обработки стальных деталей в режим многократного термоциклирования с одно го нагрева снижает эн гоемкость процесса, сокращает длительность обработки - и уменьшает коробление деталей, так как устраняются прсадежуточные нагревы до высоких температур и изменяется характер релаксационной способности мате риала. Для нагрева деталей используют любу нагревательную систему, например систе му электронагрева обрабатываемой детали или ее нагрев внутри нагревательного устройства. Для охлаждения используют любую охладительную систему естественного охлаждения или охлаждение с применением инертного газа. Диффузионное насыщение при ХТО осуществляют путём пропускания через рабочую камеру газа требуемой насыщающей среды или путем помещения детали в жидкую насьпцагоцую среду. Состав насыщающей среды выбирают в зависимости от заданных требований к механическим характеристикам деталей и условий их эксплуатащш. Параметры режима термоциклирования (ицтервал температур, скорость нагрева и охлаждения, число циклов выбираются таким образом, чтобы обеспечить при предварительной обработке яеравновесное состояние мелкозеонистого материала, обладающего высокой диффузионной подвижностью атомов, - при ХТО - сохранение неравновесного состояния с получением мелкодисперсньк карбидов и нитридов и получение заданных глубины диффузионного насыщения и распределения концентрации насьпцающего элемента по толщине слоя, .при дополнительной обработке дополнительное формирование мелкозернистой структуры в сердцевине и поверхностном слое детали, а также, например, устранение цементной сетки после немен- тации, Температурно-скоростной режим обработки выбирается с учетом степени полноты фазовых переходов приЫ Гпревращениях и условий зарождения новой фазы. Рекомендуемая скорость нагрева и охлаждения при обработке углеродистых и легированных сталей . Так как для цементации нагрев на 8ОЮО С выше АС7, обусловлен большой диффузионной подвижностью атомов углеродов -железе, нагрев выше рекомендуемой температуры приводит к росту зерна и коагуляции карбидных частиц.--Для азотирования нагрев на 50-70°С выше Дс, обусловлен образованием мелкодисперсных нитридов, повышение температуры приводит к сильной коагуляции нитридов. Число циклов при предварительной и дополнительной обработке ограничено условиями формирования мелкозернистой структуры в неравновесном состоянии и рекомендуется в пределах 4-7 циклов. При ХТО число циклов ограничено заданной толщиной диффузионного слоя, например для получения глубины цементации 1,3-1,4 мм необходимо 4-5 циклов обработки. i Предложенный способ обработки стальных детапей применим также при использовании в процессе ХТО азотирования, цементации, сшшцкрования, борирования и т.п. или их комбинации. Пример. Образцы из стали 2ОХ подвергают газовой цементации по двум способам. По известному способу цементацию проводят в режиме термоциклирования, включающего 5 циклов нагрева и охлаждения и интервале температур, верхляя предельная температура 850±10°С и нижняя - 650±10С, при скорости нагрева и охлаждения на каждом цикле ДО С/с и подачи цементирующего газа под давлением 0,2 МПа.

По предлагаемому способу проводят предварительное тёрмоииклирование, вклкяающее 5 яиклов нагрева и охлажд&ния в интервале температур: верхний 75Oiiro C и нижний eSOilO C с про допжением процесса цементации в режиме термоциклирования, включающего 5 шошов в интервале температур: 9ОО±10°С и нижний 65O±lCfc, при этом цементирующий газ подается без давления. Скорость нагрева и охлажде ния на каждом цикле всих) пропесса обработки - 5 С/с.

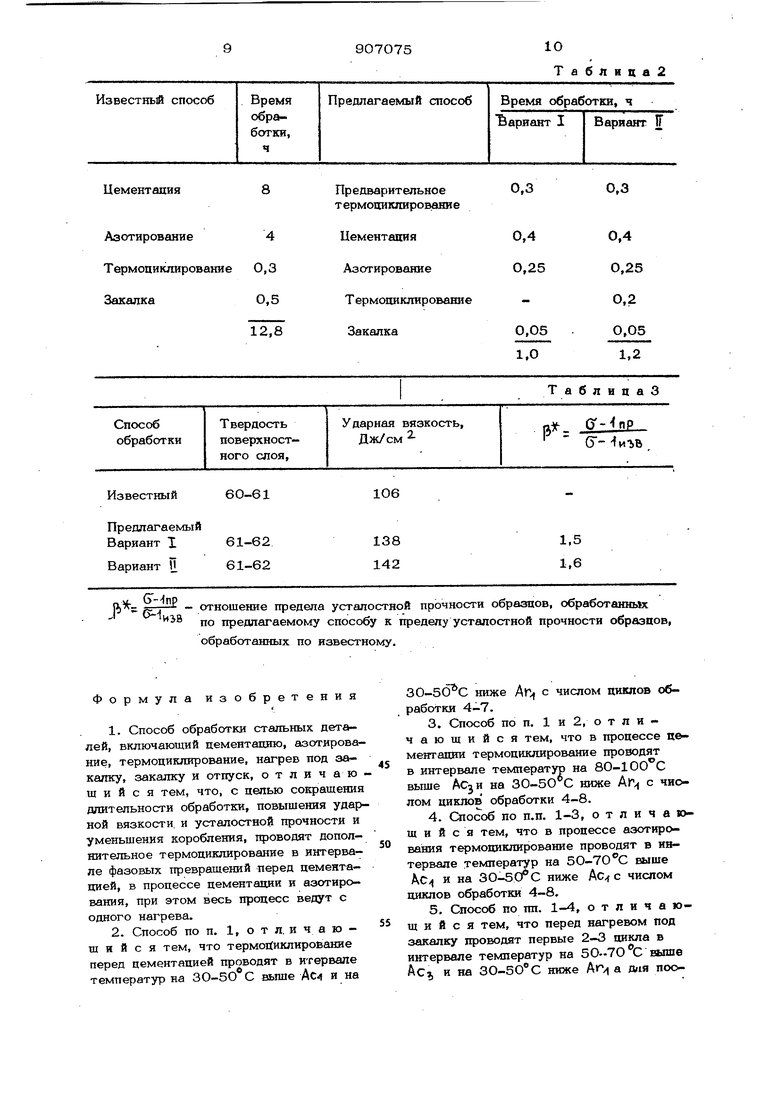

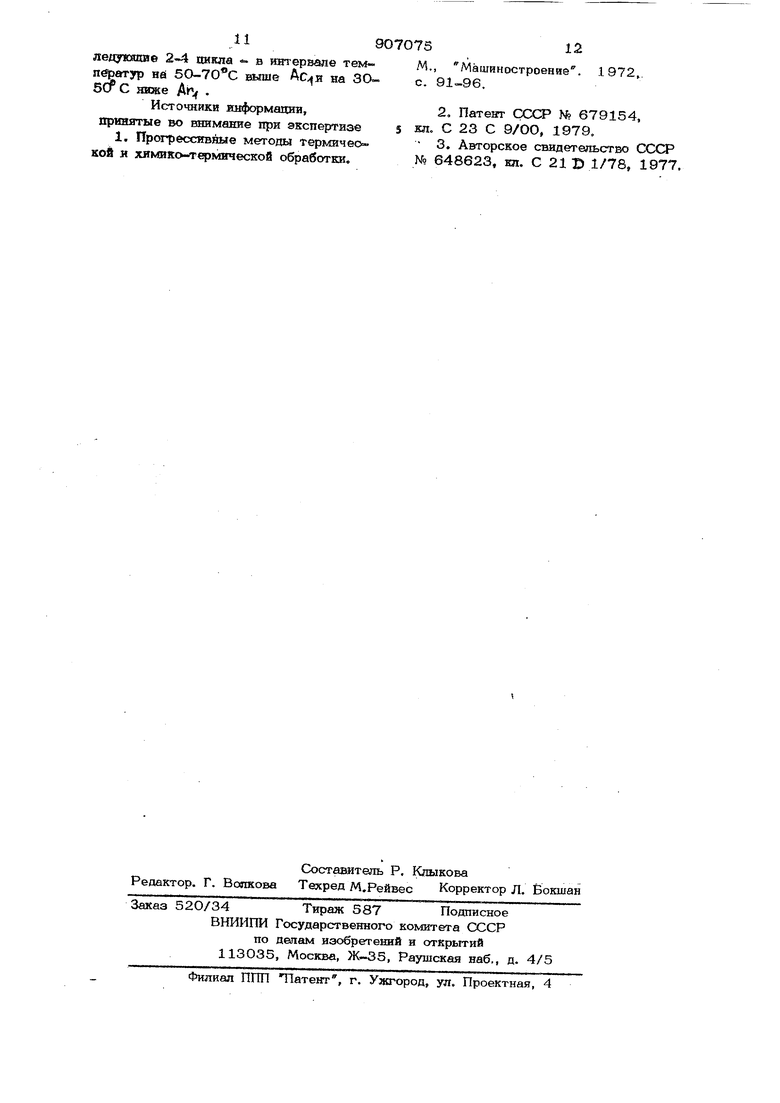

В табл. 1 приведены результаты обработки.

Из табл 1 видно, что глубина цементации 1ФИ обработке по предложенному способу иа 3S% выше, чем в известном, при этом получена структура металла с зерном на 2-3 балла выше.

Л р и м е р 2. Проводят упрочняющую химико термическую обработку об- pasQOB из стали 2ОХ для испытания на ударную вязкость (тип 1, ГОСТ 955460) и усталостную прочность (тип УП,

ГОСТ 2860-65).

По тфедлагаемому способу обработку проводят по следующему режиму: предва.рительное термоциклирование, включающе 5 циклов нагрева и охлаждения в интервале температур на 30-50 с выше Асч, и на ЗО-5О С ниже Дс,, после 5-го цикла режим термоциклирования изменяют и проводят 5 циклов в интервале температур на 8О-1ОО°С вьшеДСзИ на 30-50 ниже , осуществляя при этом подачу в«ментирующего газа; после 5-го цикла нодачу газа прекращают, . термоциклирования измешпот и проводят 5 в И1ггервале температур на вьпие Ас , и на 30-50 С ниже Аг, , осушествляя при этом подйчу азотирующего газа, после 5-го цикла подачу газа

прекращают и образцы в одном случае подогревают до температуры на 30-50 с выше Ас и закаливают в масло, в друго случае, продолжают термотшюшрование первые 2 цикла в интервале температур на 50-7О С илше AQ и на ЗЬ-5ОС ниже , последующие 3 цикла - на 5О-7О С вьппе Ас и на ЗО-5Ос ниже Ас- я затем проводят закалку аналогично первому случаю.

Для получения сравнительных данных параллельно проводилась термическая однотипных образцов из той же стадии по известному способу.

Все три партии образцов после обработки проходят отпуск при температуре 17О-190С в течение 2 ч.

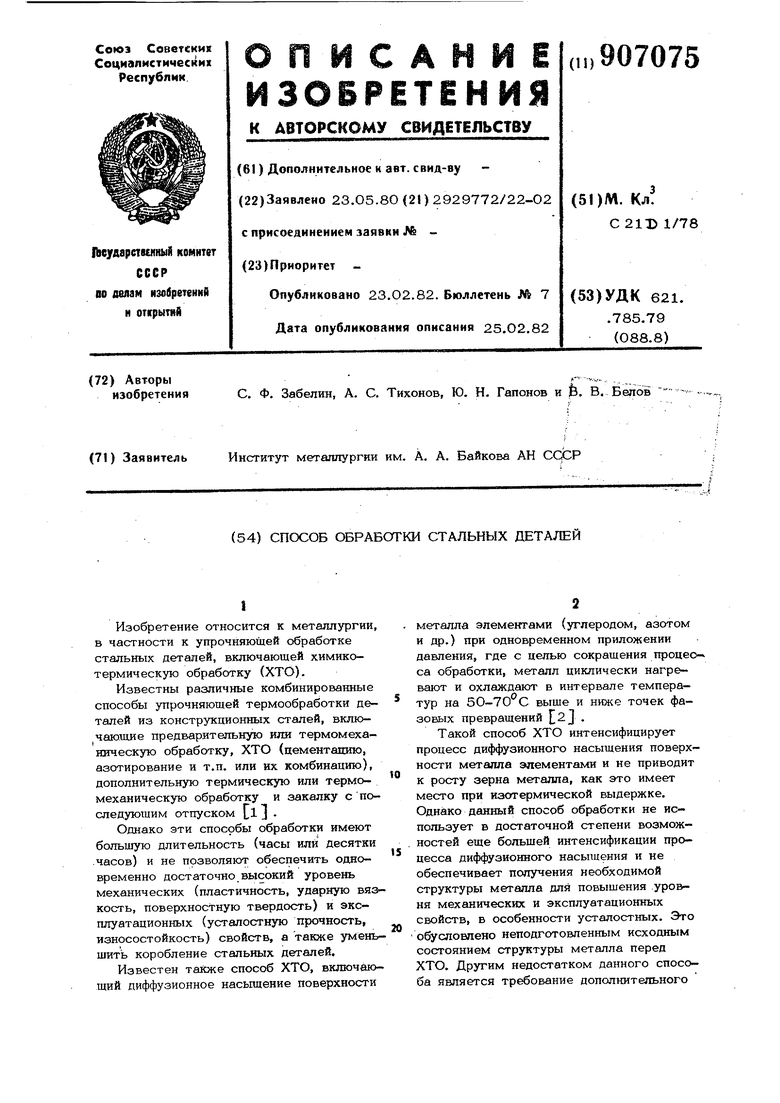

Сравнительные данные по дянтельнооти способов «работки приведены в . 2.

Результаты определения показателей поверхностной твердости, ударной вязкости и усталостной прочности образцов приведены в табл. 3.

Таким образом, использование предлагаемого способа термической упрочняюще обработки стальных деталей в режиме многократного термоциклирования обеспечивает по сравнению с известными следующие преимущества: сокращение общей длительности упрочняющей обработки данных деталей в 1О-12 раз; интенсификация процесса диффузионного насьпцения при ХТО в 1,5 раза; формирование глобулярных мелкодисперсных карбидов в поверхностном слое и мелкозернистой структу г стали приводит к повьпиению усталостной прочности в 1,5-1,6 раза, ударной вязкости в 1,3-1,4 раза при сохранении высокой поверхностной твердости (61-62 MRC)j уменьшение коробления деталей на. 50%.

Таблица 1

9

Предварительное0,3

Цементация

8

т ермоциклирование

60-61

Известный а . .Р vtJB

Формула изобретения

10 Таблнца2

907075

0,3

1О6

30-5б С ниже Аг с числом циклов обработки 4-7.

в интервале температур на 80-100 С выше ACjH на ЗО-50 С ниже Al с чиолом циклов обработки 4-8.

Дс, и на ЗО-50 С ниже Ас с числом циклов обработки 4-8.

.11 90707312

ледукшдае 2-4 цикла в интерваие тем-М., Машиностроение. 1972,.

пбратзф ни 5О-70®С выше на . 91-96. 5(7 С ниже Ahf .

Источники информации,2, Патент СХХР № 679154,

принятые во внимание при экспертизеs кп. С 23 С 9/ОО, 1979.

кой и химико-термической обработки.№ 648623, кп. С 21 X) 1/78, 1977.

Авторы

Даты

1982-02-23—Публикация

1980-05-23—Подача