генциальных каналов завихрителя 8. Газовый поток по патрубку 1 подвода газа поступает к завихрителю 8. Орошаемую жидкость по патрубку 5 подают в поддон 11. В патрубке 1 происходит закручивание газового потока и теплопередача конвекцией и излучением от нагретого газа к жидкости.

Далее закрученные в направлении каналов завихрителя 8 газы проходят через него и закручиваются в направлении вращения жидкости в направляющем поддоне 11. Поток газа поддерживает вращательное движение в слое жидкости и разбивает его на капли. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двигатель внутреннего сгорания с утилизацией теплоты отработавших газов | 2018 |

|

RU2704181C1 |

| Теплообменник | 1986 |

|

SU1379584A1 |

| Контактный теплообменник | 1990 |

|

SU1809279A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2006775C1 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2044246C1 |

| Устройство для мокрой очистки газов | 2019 |

|

RU2724780C1 |

| Устройство для улавливания летучих веществ из газов брожения | 1989 |

|

SU1733463A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2029214C1 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

Изобретение относится к теплоэнергетике и м.б. использовано в аппаратах с непосредственным контактом между жидкостью и газом. Цель изобретения - интенсификация теплообмена и повышение качества очистки газов. Для этого теплообменник дополнительно содержит поддон 11, расположенный коаксиально завихрителю 8, охватывающий его нижнюю часть, снабженный направляющими пластинами, причем завихритель снабжен в верхней части гофрированными зубчатыми лепестками 13, размещенными по окружности с зазорами между собой, и с направлением наклона, совпадающим с направлением наклона тангенциальных каналов завихрителя 8. Газовый поток по патрубку 1 подвода газа поступает к завихрителю 8. Орошаемую жидкость по патрубку 5 подают в поддон 11. В патрубке 1 происходит закручивание газового потока и теплопередача конвекцией и излучением от нагретого газа к жидкости. Далее закрученные в направлении каналов завихрителя 8 газы проходят через него и закручиваются в направлении вращения жидкости в направляющем поддоне 11. Поток газа поддерживает вращательное движение в слое жидкости и разбивает его на капли. 3 ил.

Изобретение относится к теплоэнергетике и может быть использовано в аппаратах с непосредственным контактом между жидкостью и газом.

Цель изобретения - интенсификация теплообмена и повышение качества очистки газов.

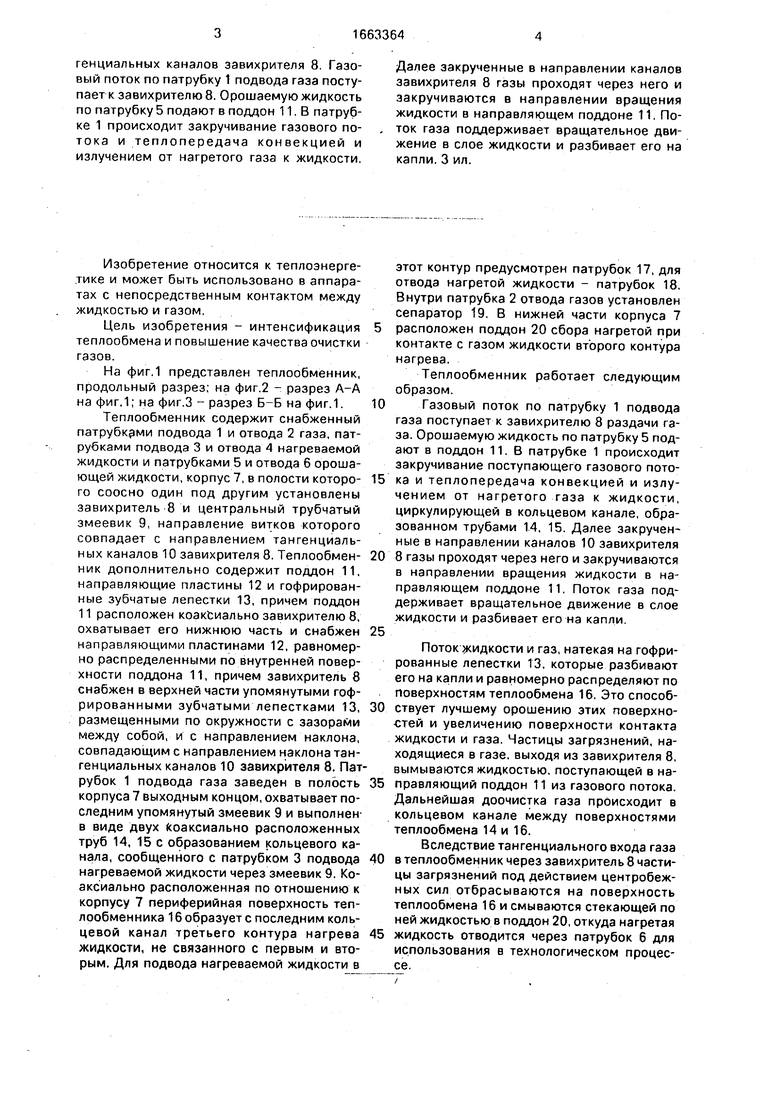

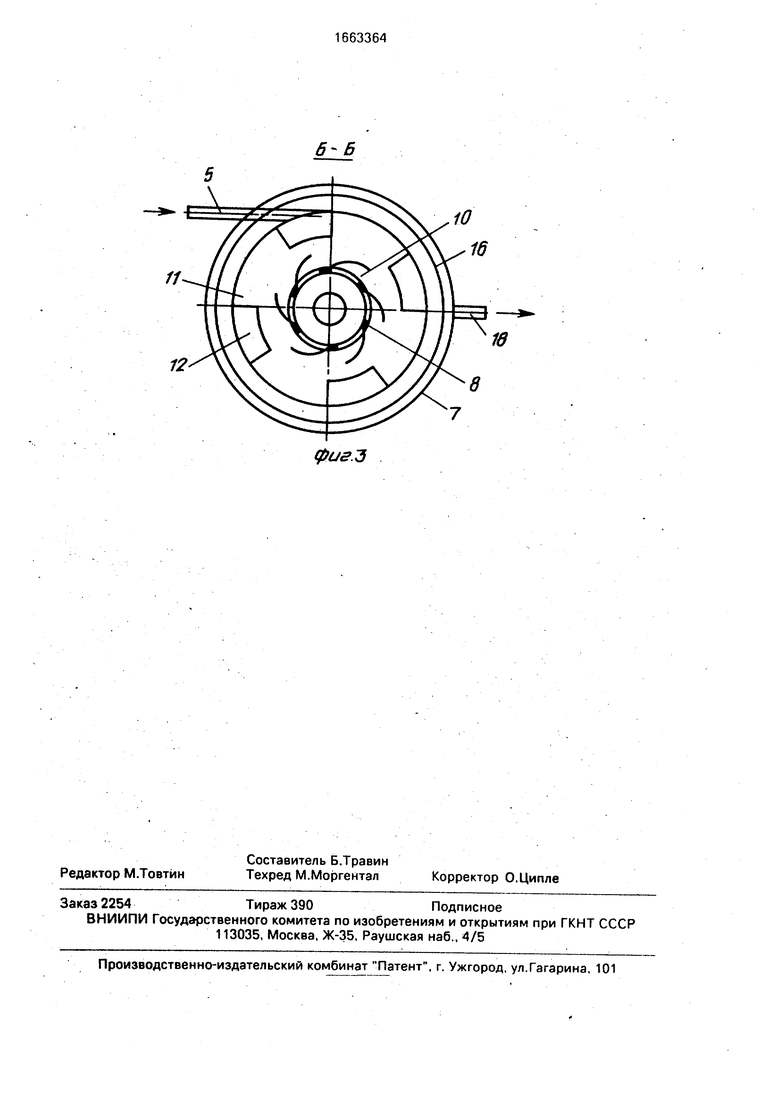

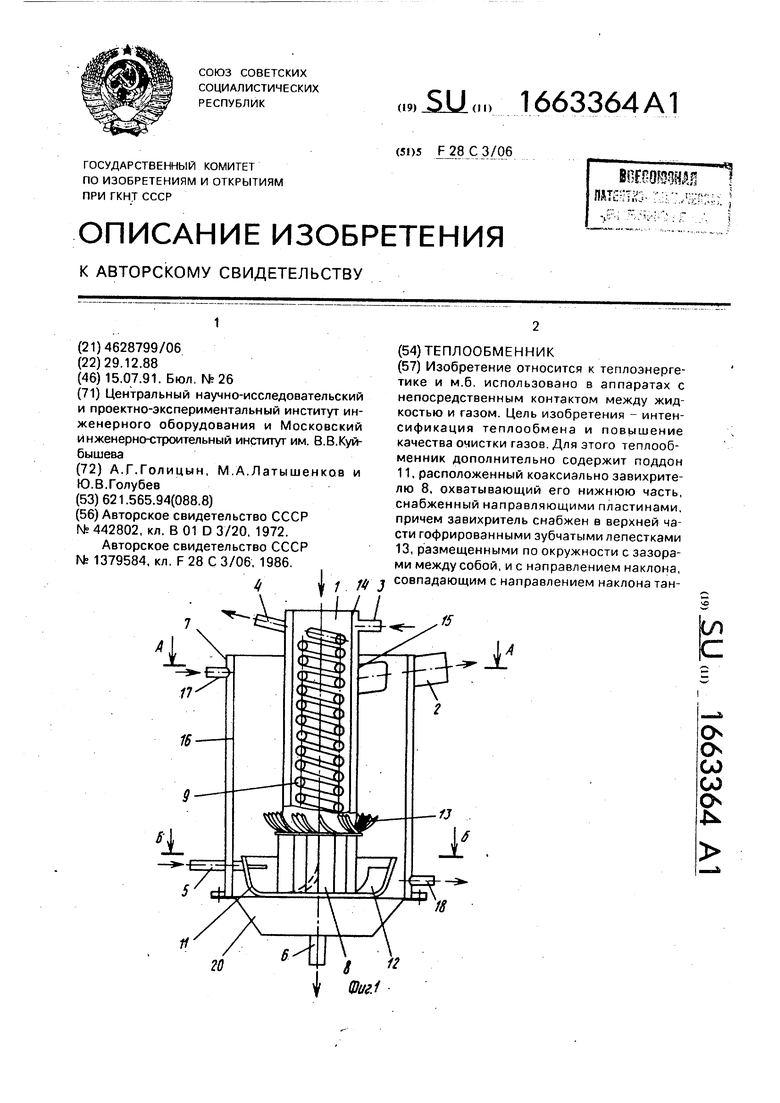

На фиг.1 представлен теплообменник, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Теплообменник содержит снабженный патрубками подвода 1 и отвода 2 газа, патрубками подвода 3 и отвода 4 нагреваемой жидкости и патрубками 5 и отвода 6 орошающей жидкости, корпус 7, в полости которого соосно один под другим установлены завихритель 8 и центральный трубчатый змеевик 9, направление витков которого совпадает с направлением тангенциальных каналов 10 завихрителя 8. Теплообменник дополнительно содержит поддон 11, направляющие пластины 12 и гофрированные зубчатые лепестки 13, причем поддон 11 расположен коаксиально завихрителю 8, охватывает его нижнюю часть и снабжен направляющими пластинами 12, равномерно распределенными по внутренней поверхности поддона 11, причем завихритель 8 снабжен в верхней части упомянутыми гофрированными зубчатыми лепестками 13, размещенными по окружности с зазорами между собой, и с направлением наклона, совпадающим с направлением наклона тангенциальных каналов 10 завихрителя 8. Патрубок 1 подвода газа заведен в полость корпуса 7 выходным концом, охватывает последним упомянутый змеевик 9 и выполнен- в виде двух коаксиально расположенных труб 14, 15 с образованием кольцевого канала, сообщенного с патрубком 3 подвода нагреваемой жидкости через змеевик 9. Коаксиально расположенная по отношению к корпусу 7 периферийная поверхность теплообменника 16 образует с последним кольцевой канал третьего контура нагрева жидкости, не связанного с первым и вторым. Для подвода нагреваемой жидкости в

этот контур предусмотрен патрубок 17, для отвода нагретой жидкости - патрубок 18. Внутри патрубка 2 отвода газов установлен сепаратор 19. В нижней части корпуса 7

расположен поддон 20 сбора нагретой при контакте с газом жидкости второго контура нагрева.

Теплообменник работает следующим образом.

Газовый поток по патрубку 1 подвода газа поступает к завихрителю 8 раздачи газа. Орошаемую жидкость по патрубку 5 подают в поддон 11. В патрубке 1 происходит закручивание поступающего газового потока и теплопередача конвекцией и излучением от нагретого газа к жидкости, циркулирующей в кольцевом канале, образованном трубами 14, 15. Далее закрученные в направлении каналов 10 завихрителя

8 газы проходят через него и закручиваются в направлении вращения жидкости в направляющем поддоне 11. Поток газа поддерживает вращательное движение в слое жидкости и разбивает его на капли.

Поток жидкости и газ, натекая на гофрированные лепестки 13, которые разбивают его на капли и равномерно распределяют по поверхностям теплообмена 16. Это способствует лучшему орошению зтих поверхностей и увеличению поверхности контакта жидкости и газа. Частицы загрязнений, находящиеся в газе, выходя из завихрителя 8, вымываются жидкостью, поступающей в направляющий поддон 11 из газового потока. Дальнейшая доочистка газа происходит в кольцевом канале между поверхностями теплообмена 14 и 16.

Вследствие тангенциального входа газа

0 в теплообменник через завихритель 8 частицы загрязнений под действием центробежных сил отбрасываются на поверхность теплообмена 16 и смываются стекающей по ней жидкостью в поддон 20, откуда нагретая

5 жидкость отводится через патрубок 6 для использования в технологическом процессе.

Теплота газов передается жидкости, циркулирующей в периферийной и центральной рубашке двумя путями: за счет непосредственной передачи теплоты газов и за счет конденсации водяных паров, содержащихся в газе, на поверхностях теплообмена с отдачей теплоты конденсации.

Жидкость для нагрева по патрубку 17 поступает в кольцевой канал, образованный поверхностью корпуса 7 и поверхностью 1б, нагревается и по патрубку 18 отводится из нее, по патрубку 3 жидкость для нагрева поступает а канал, образованный трубами 14, 15, в нижней части патрубка 1 подвода газа переходит в змеевик 9, далее нагретая жидкость отводится по патрубку 4.

Очищенные и охлажденные газы удаляются из теплообменника по патрубку 2 тангенциального отвода газа. В сепараторе 19 происходит отделение капель воды от дымовых газов. Тангенциальный выход газа из теплообменника способствует поддержанию вращательного движения газа в верхней части теплообменника. В предлагаемом теплообменнике происходит глубокая очистка газов от загрязнений. Запыленный газовый Поток, выходящий из завихрителя 8 раздачи газа, интенсивно взаимодействует с жидкостью в направляющем поддоне 11, благодаря чему уменьшается занос поверхностей теплообмена, увеличивается интенсификация теплообмена и степень очистки газов в аппарате.

А-А

фиг.2

Формула изобретения

0Теплообменник, содержащий снабженный патрубками подвода и отвода газа, нагреваемой и орошающей жидкости корпус, в полости которого соосно один под другим установлены завихритель и центральный

5 трубчатый змеевик, направление витков которого совпадает с направлением тангенциальных каналов завихрителя, отличающийся тем, что. с целью интенсификации теплообмена и повышения качества очистки газов, он дополнительно содержит поддон, направляющие пластины и гофрированные зубчатые лепестки, первый из которых расположен коаксиально здвихрителю, охватывает его нижнюю часть и снабжен направляющими пластинами, равномерно распределенными по внутренней поверхности поддона, причем завихритель снабжен в верхней части упомянутыми гофрированными зубчатыми лепестками, размещенны0 ми по окружности с зазорами между собой и с направлением наклона совпадающим с направлением тангенциальных каналов завихрителя, при этом патрубок подвода газа заведен в полость корпуса, выходным кон5 цом, охватывает последним упомянутый змеевик и выполнен в виде двух коаксиально расположенных труб с образованием кольцевого канала, сообщенного с патрубком подвода нагреваемой жидкости через

0 змеевик.

13

15

12

фиг.З

Ю

16

8

| Белковый препарат-гемулен | 1972 |

|

SU442802A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплообменник | 1986 |

|

SU1379584A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| ч т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-07-15—Публикация

1988-12-29—Подача