Изобретение относится к исследованию прочностных свойств материалов, а именно к способам оценки способности материалов к пластическому деформированию при уста- лостномразрушении.

Цель изобретения - повышение точности путем устранения погрешностей, связанных с неоднородностью характера разрушения по длине трещины.

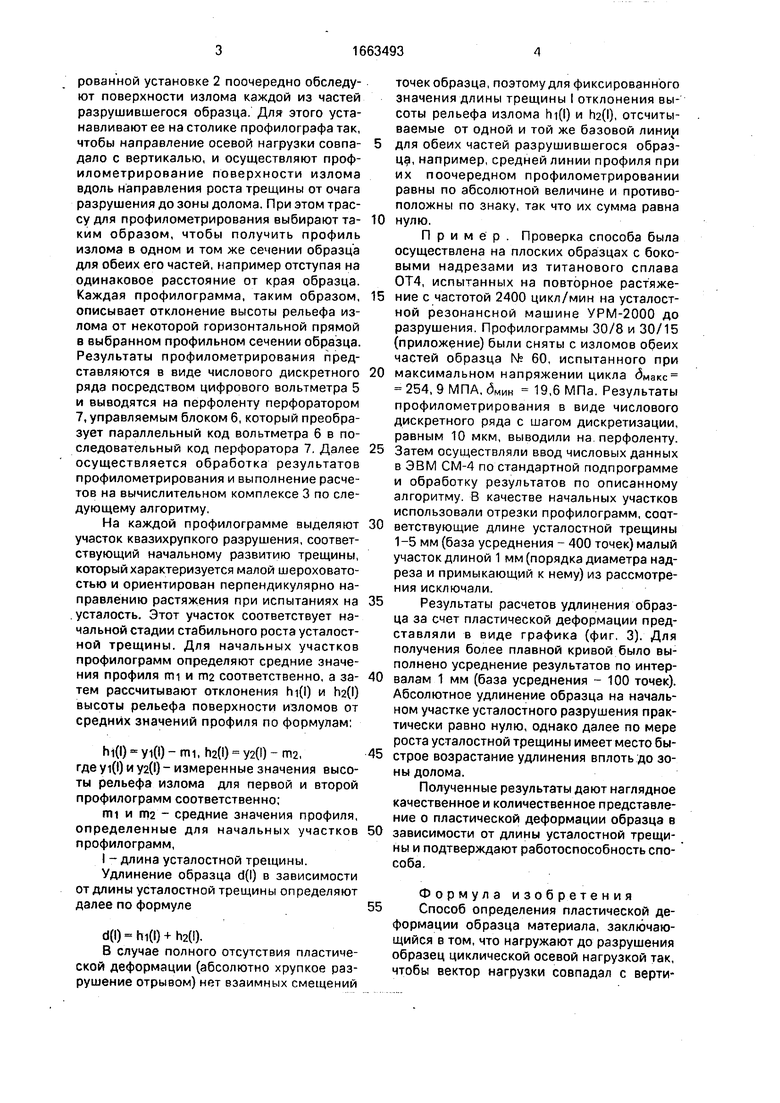

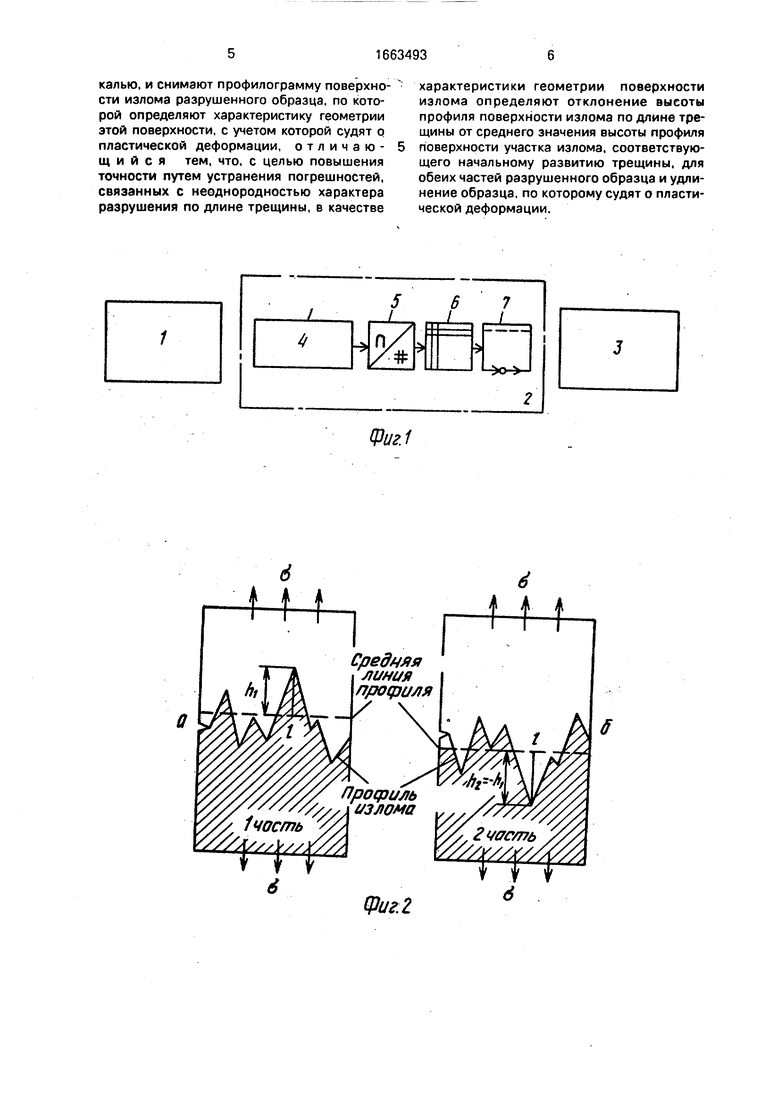

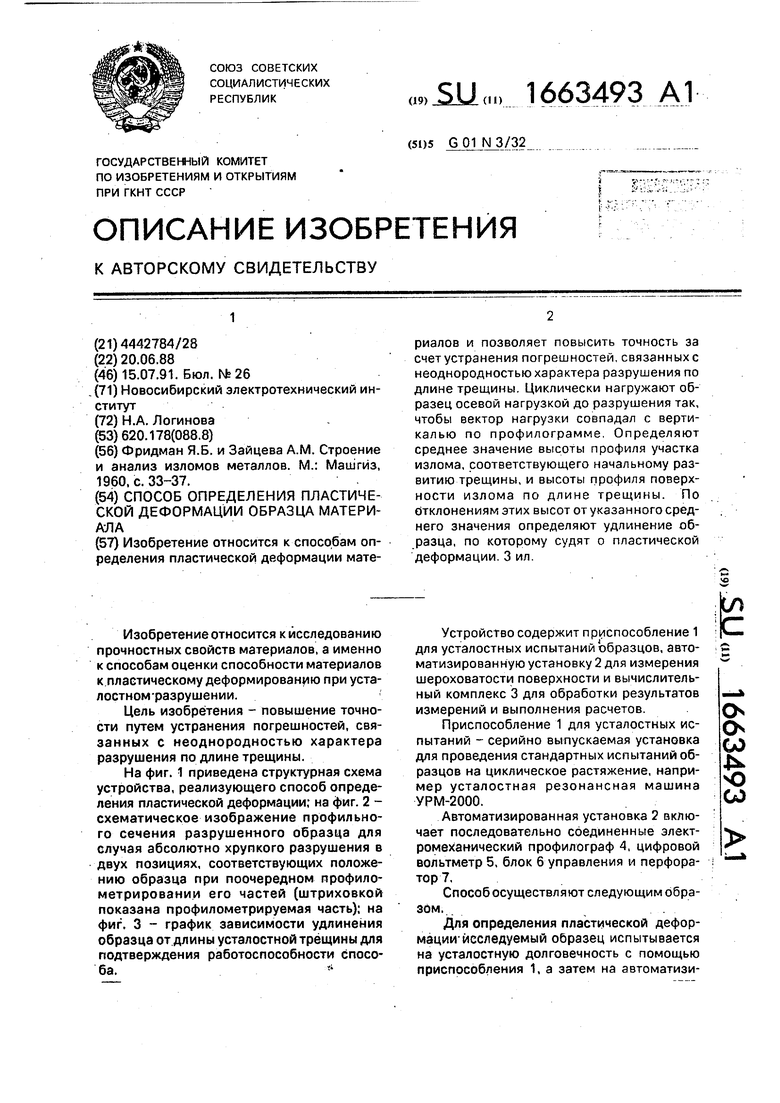

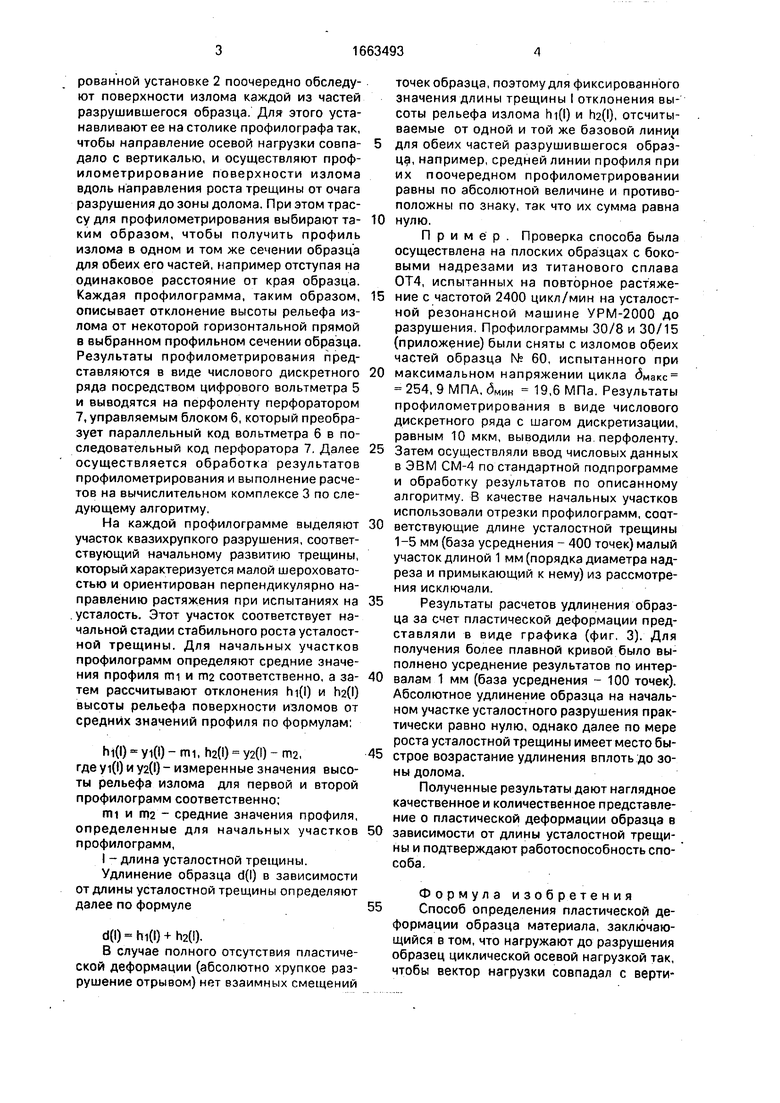

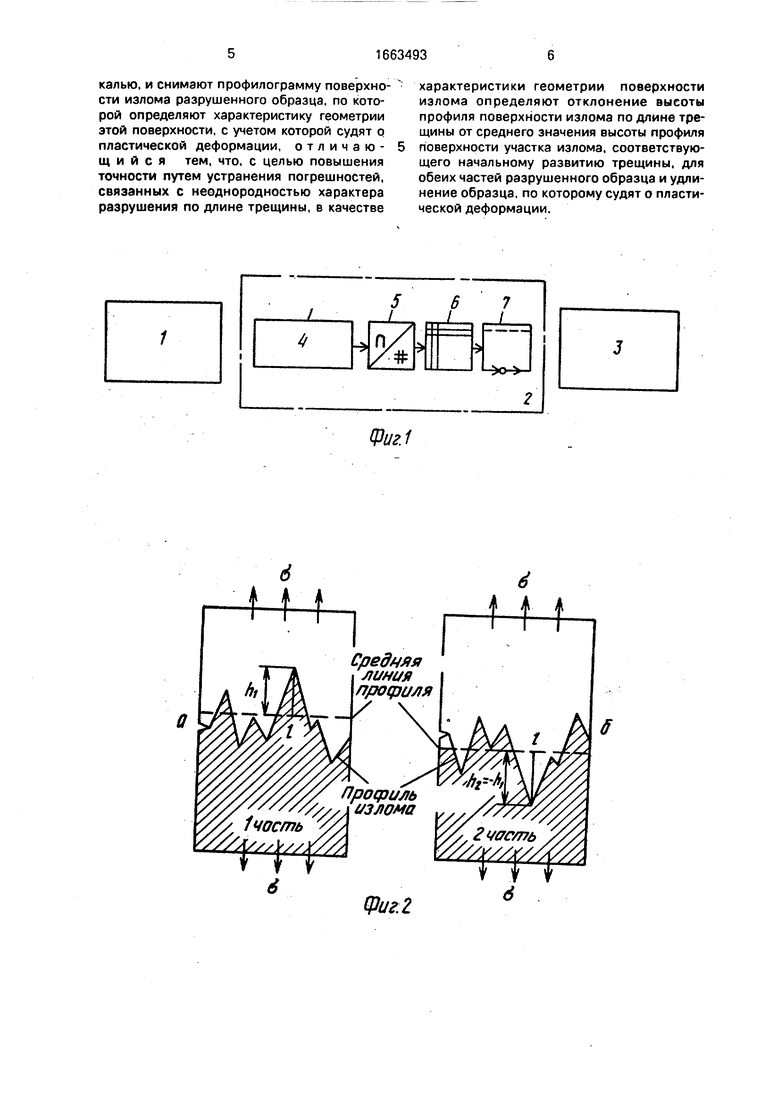

На фиг. 1 приведена структурная схема устройства, реализующего способ определения пластической деформации; на фиг. 2 - схематическое изображение профильного сечения разрушенного образца для случая абсолютно хрупкого разрушения в двух позициях, соответствующих положению образца при поочередном профило- метрировании его частей (штриховкой показана профилометрируемая часть); на фиг. 3 - график зависимости удлинения образца от длины усталостной трещины для подтверждения работоспособности способа.

Устройство содержит приспособление 1 для усталостных испытаний образцов, автоматизированную установку 2 для измерения шероховатости поверхности и вычислительный комплекс 3 для обработки результатов измерений и выполнения расчетов

Приспособление 1 для усталостных испытаний - серийно выпускаемая установка для проведения стандартных испытаний образцов на циклическое растяжение, например усталостная резонансная машина УРМ-2000.

Автоматизированная установка 2 включает последовательно соединенные электромеханический профилограф 4, цифровой вольтметр 5, блок 6 управления и перфоратор.

Способ осуществляют следующим образом.

Для определения пластической деформации исследуемый образец испытывается на усталостную долговечность с помощью приспособления 1, а затем на автоматизис:

Ј

OS

О СО

4 Ч) OJ

рованной установке 2 поочередно обследуют поверхности излома каждой из частей разрушившегося образца. Для этого устанавливают ее на столике профилогрэфа так, чтобы направление осевой нагрузки совпадало с вертикалью, и осуществляют проф- илометрирование поверхности излома вдоль направления роста трещины от очага разрушения до зоны долома. При этом трассу для профилометрирования выбирают таким образом, чтобы получить профиль излома в одном и том же сечении образца для обеих его частей, например отступая на одинаковое расстояние от края образца. Каждая профилограмма, таким образом, описывает отклонение высоты рельефа излома от некоторой горизонтальной прямой в выбранном профильном сечении образца. Результаты профилометрирования представляются в виде числового дискретного ряда посредством цифрового вольтметра 5 и выводятся на перфоленту перфоратором 7, управляемым блоком 6, который преобразует параллельный код вольтметра 6 в последовательный код перфоратора 7. Далее осуществляется обработка результатов профилометрирования и выполнение расчетов на вычислительном комплексе 3 по следующему алгоритму.

На каждой профилограмме выделяют участок квазихрупкого разрушения, соответствующий начальному развитию трещины, который характеризуется малой шероховатостью и ориентирован перпендикулярно направлению растяжения при испытаниях на усталость. Этот участок соответствует начальной стадии стабильного роста усталостной трещины. Для начальных участков профилограмм определяют средние значения профиля mi и гп2 соответственно, а затем рассчитывают отклонения hi(l) и h2(l) высоты рельефа поверхности изломов от средних значений профиля по формулам:

МО У1(0 ГП1, П2() У2(0 - ГП2,

где yi(l) и у2() - измеренные значения высоты рельефа излома для первой и второй профилограмм соответственно;

mi и mi - средние значения профиля, определенные для начальных участков профилограмм,

I - длина усталостной трещины.

Удлинение образца d(l) в зависимости от длины усталостной трещины определяют далее по формуле

d(l)-hi(l)+h2(l).

В случае полного отсутствия пластической деформации (абсолютно хрупкое разрушение отрывом) нет взаимных смещений

точек образца, поэтому для фиксированного значения длины трещины I отклонения высоты рельефа излома hi(l) и h2(l), отсчитываемые от одной и той же базовой линии

для обеих частей разрушившегося образца, например, средней линии профиля при их поочередном профилометрировании равны по абсолютной величине и противоположны по знаку, так что их сумма равна

нулю.

Пример. Проверка способа была осуществлена на плоских образцах с боковыми надрезами из титанового сплава ОТ4, испытанных на повторное растяжение с частотой 2400 цикл/мин на усталостной резонансной машине УРМ-2000 до разрушения. Профилограммы 30/8 и 30/15 (приложение) были сняты с изломов обеих частей образца № 60, испытанного при

максимальном напряжении цикла бмакс 254, 9 МПА, 5мин 19,6 МПа. Результаты профилометрирования в виде числового дискретного ряда с шагом дискретизации, равным 10 мкм, выводили на перфоленту.

Затем осуществляли ввод числовых данных в ЭВМ СМ-4 по стандартной подпрограмме и обработку результатов по описанному алгоритму. В качестве начальных участков использовали отрезки профилограмм, соответствующие длине усталостной трещины 1-5 мм (база усреднения - 400 точек) малый участок длиной 1 мм (порядка диаметра надреза и примыкающий к нему) из рассмотрения исключали.

Результаты расчетов удлинения образца за счет пластической деформации представляли в виде графика (фиг. 3). Для получения более плавной кривой было выполнено усреднение результатов по интервалам 1 мм (база усреднения - 100 точек). Абсолютное удлинение образца на начальном участке усталостного разрушения практически равно нулю, однако далее по мере роста усталостной трещины имеет место быстрое возрастание удлинения вплоть до зоны долома.

Полученные результаты дают наглядное качественное и количественное представление о пластической деформации образца в

зависимости от длины усталостной трещины и подтверждают работоспособность способа.

Формула изобретения Способ определения пластической деформации образца материала, заключающийся в том, что нагружают до разрушения образец циклической осевой нагрузкой так, чтобы вектор нагрузки совпадал с вертикалью, и снимают профилограмму поверхности излома разрушенного образца, по которой определяют характеристику геометрии этой поверхности, с учетом которой судят о пластической деформации, отличающийся тем, что, с целью повышения точности путем устранения погрешностей, связанных с неоднородностью характера разрушения по длине трещины, в качестве

характеристики геометрии поверхности излома определяют отклонение высоты профиля поверхности излома по длине трещины от среднего значения высоты профиля поверхности участка излома, соответствующего начальному развитию трещины, для обеих частей разрушенного образца и удлинение образца, по которому судят о пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки способности материала к торможению усталостного разрушения | 1987 |

|

SU1455276A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Способ определения скорости роста усталостной трещины | 1990 |

|

SU1837206A1 |

| Способ определения эквивалентного повреждающего действия циклических нагрузок | 1990 |

|

SU1744581A1 |

| Способ определения усталостных раз-РушАющиХ НАпРяжЕНий | 1978 |

|

SU796657A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ ДЕТАЛИ И АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2187070C1 |

| Способ автоматизированного определения периодичности рельефа изломов разрушенных материалов | 2021 |

|

RU2783064C1 |

| Способ определения трещиностойкости материала | 1988 |

|

SU1610390A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОЙ И ХРУПКОЙ СОСТАВЛЯЮЩИХ ДЕФОРМАЦИИ В ИСПЫТАНИЯХ НА УДАРНЫЙ ИЗГИБ | 2016 |

|

RU2623711C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РОСТА УСТАЛОСТНОЙ ТРЕЩИНЫ В ЭЛЕМЕНТЕ КОНСТРУКЦИИ | 1995 |

|

RU2087896C1 |

Изобретение относится к способам определения пластической деформации материалов и позволяет повысить точность за счет устранения погрешностей, связанных с неоднородностью характера разрушения по длине трещины. Циклически нагружают образец осевой нагрузкой до разрушения так, чтобы вектор нагрузки совпадал с вертикалью по профилограмме. Определяют среднее значение высоты профиля участка излома, соответствующего начальному развитию трещины, и высоты профиля поверхности излома по длине трещины. По отклонениям этих высот от указанного среднего значения определяют удлинение образца, по которому судят о пластической деформации. 3 ил.

6

4-НПрофиль

////.{излома /// in ость уу У/ /л/У/У//////

1чость

te/

Средняя линия профиля

Профиль

{излома

(риг. г

till), MM

0

0

12 l, мм

| Фридман Я.Б | |||

| и Зайцева A.M | |||

| Строение и анализ изломов металлов | |||

| М.: Машгиз, 1960, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1991-07-15—Публикация

1988-06-20—Подача