СЛ

сд

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения пластической деформации образца материала | 1988 |

|

SU1663493A1 |

| Способ определения скорости роста трещины усталости в вакууме | 2023 |

|

RU2808692C1 |

| Способ автоматизированного определения периодичности рельефа изломов разрушенных материалов | 2021 |

|

RU2783064C1 |

| КОМПЬЮТЕРНО-РЕАЛИЗУЕМЫЙ СПОСОБ ОЦЕНКИ СРОКА СЛУЖБЫ ИМЕЮЩЕЙ ТРЕЩИНУ ДЕТАЛИ И СИСТЕМА ДЛЯ ОЦЕНКИ СРОКА СЛУЖБЫ ДЕТАЛИ | 2017 |

|

RU2748411C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РОСТА ТРЕЩИНЫ ОТ ЦИКЛИЧЕСКИХ НАГРУЗОК | 2011 |

|

RU2469290C1 |

| Способ определения ресурса материалов | 1990 |

|

SU1718068A1 |

| Способ поверхностной обработки сварных соединений | 1989 |

|

SU1646751A1 |

| Способ определения усталостных раз-РушАющиХ НАпРяжЕНий | 1978 |

|

SU796657A1 |

| Способ определения трещиностойкости материала | 1988 |

|

SU1610390A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

Изобретение относится к исследованию прочностных свойств материала, а именно к способам количественной оценки способности материала к торможению усталостного разрушения, и может быть использовано для оценки трещиностойкости материала при циклическом нагружении. Целью изобретения является повышение точности при оценке (Слабобороздчатой структуры излома. Способ основан на измерении среднего узла наклона микроучастков на поверхности излома в зависимости от длины трещины и последующей обработки полученных результатов для оценки коэффициентов в уравнении Париса. При этом процесс измерения автома тизиро- ван путем применения в устройстве, реализующем предлагаемый способ, вычислительного комплекса 3 на базе миниЭВМ, электромеханического прог филографа 4, цифрового вольтметра 5, блока 6 управления и перфоратора 7. 6 ил. (Л

Фиг,1

i Изобретение относится к исследованию прочностных свойств материала, а именно к способам количественной оценки способности материала к тормо- ж|ени1о усталостного разрушения, и может быть использовано для оценки Ирещиностойкости материала при циклическом нагружении.

Цель изобретения повышение точ- фсти при оценке слабобороздчатой ётруктуры излома.

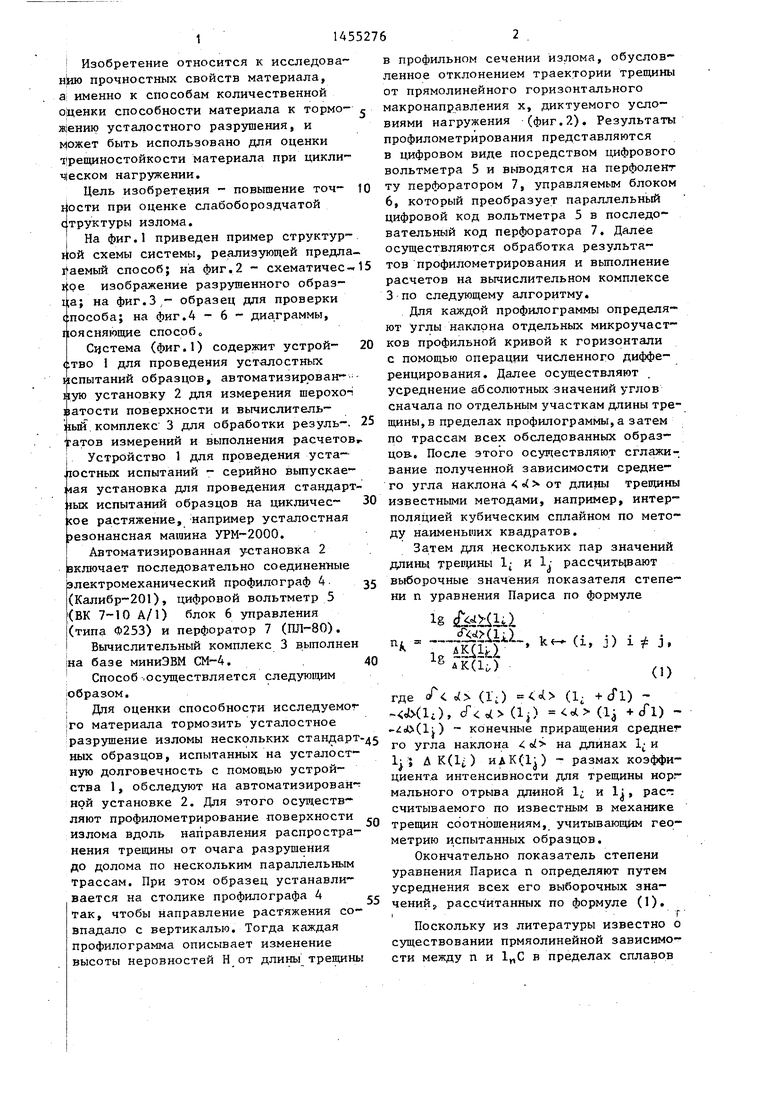

На фиг.1 приведен пример структур™ Йой схемы системы, реализующей предла- 1|аемый способ; на фиг. 2 - схематичес-. 4ре изображение разрушенного образца; на фиг.З,- образец для проверки способа; на фиг.4 - 6 - диаграммы, поясняющие способ

Система (фиг.1) содержит устройство 1 для проведения усталостных испытаний образцов, автоматизирован-- пую установку 2 для измерения шерохо-i иатости поверхности и вычислительный , комплекс 3 для обработки резуль-. jraTOB измерений и выполнения pacчeтoв I Устройство 1 для проведения уста- .юстных испытаний - серийно выпускае- 4ая установка для проведения стандарт лых. испытаний образцов на цикличес- ше растяжение, например усталостная резонансная машина УРМ-2000. Автоматизированная у-становка 2 включает последовательно соединенные электромеханический профиле граф 4 ККалибр-201), цифровой вольтметр 5 (ВК 7-10 А/1) блок 6 управления (типа Ф253) и перфоратор 7 (ПЛ-ЗО).

Вычислительный комплекс 3 в.ыполнен 1на базе миниЭВМ СМ-4. . : Способ .осуществляется следующим

|образом.

Для оценки способности исследуемог |го материала тормозить усталостное разрушение изломы нескольких стандарт ных образцов, испытанных на усталостную долговечность с помощью устройства 1, обследуют на автоматизированной установке 2. Для этого осуществляют профилометрирование поверхности излома вдоль направления распространения трещины от очага разрушения до долома по нескольким параллельным трассам. При этом образец устанавливается на столике профилографа 4 так, чтобы направление растяжения совпадало с вертикалью. Тогда каждая профилограмма описывает изменение высоты неровностей Н от длины трепщн

0

25

0

5

30

40

дз 55

35

в профильном сечении излома, обусловленное отклонением траектории трепщны от прямолинейного горизонтального макронаправления х, диктуемого условиями нагружения (фиг.2). Результаты профилометрирования представляются в цифровом виде посредством цифрового вольтметра 5 и вьшодятся на перфолент ту перфоратором 7, управляемым блоком 6, который преобразует параллельный цифровой код вольтметра 5 в последовательный код перфоратора 7. Далее осуществляются обработка результатов профилометрирования и выполнение расчетов на вычислительном комплексе 3 по следующему алгоритму.

Для каждой профилограммы определяют УГЛЫ наклона отдельных микроучастков профильной кривой к горизонтали с помощью операции численного дифференцирования. Далее осуществляют . усреднение абсолютных значений углов сначала по отдельным участкам длины трещины, в пределах профило граммы, а затем по трассам всех обследованных образ- цок. После этого осуществляют сглаживание полученной зависимости среднего угла наклона « от длины трещины известными методами, например, интерполяцией кубическим сплайном по методу наименьших квадратов.

Затем для нескольких пар значений длины трегщны 1 И Ij рассчитьрают выборочные значения показателя степени п уравнения Париса по формуле

ig ikl н--тщ - -().

лк(и),j

где / о( (I.) t (1. ) (ii), f di) (1 ) (1р конечные приращения среднег го угла наклона о на длинах 1 и 1 ; Д K(li) идК(1р - размах коэффициента интенсивности для трещины норг мального отрыва длиной 1 1 рзс считываемого по известным в механике трещин соотношениям, учитывающим геометрию испытанных образцов.

Окончательно показатель степени уравнения Париса п определяют путем усреднения всех его выборочных значений рассчитанных по формуле (I).

( г

Поскольку из литературы известно о существовании прмяолинейной зависимости между п и 1,С в пределах сплавов

31455276

одного класса, то коэффициент С находят, используя полученное значение п и известные данные о связи его с

от и

для исследуемого класса материалов.

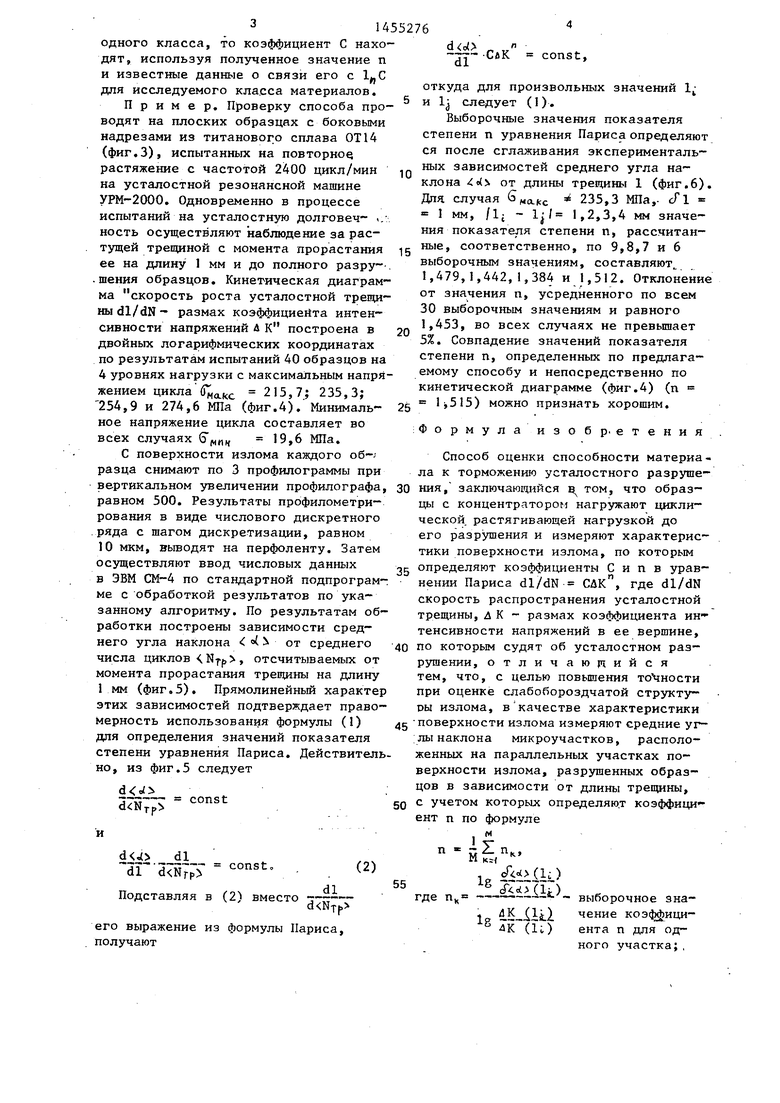

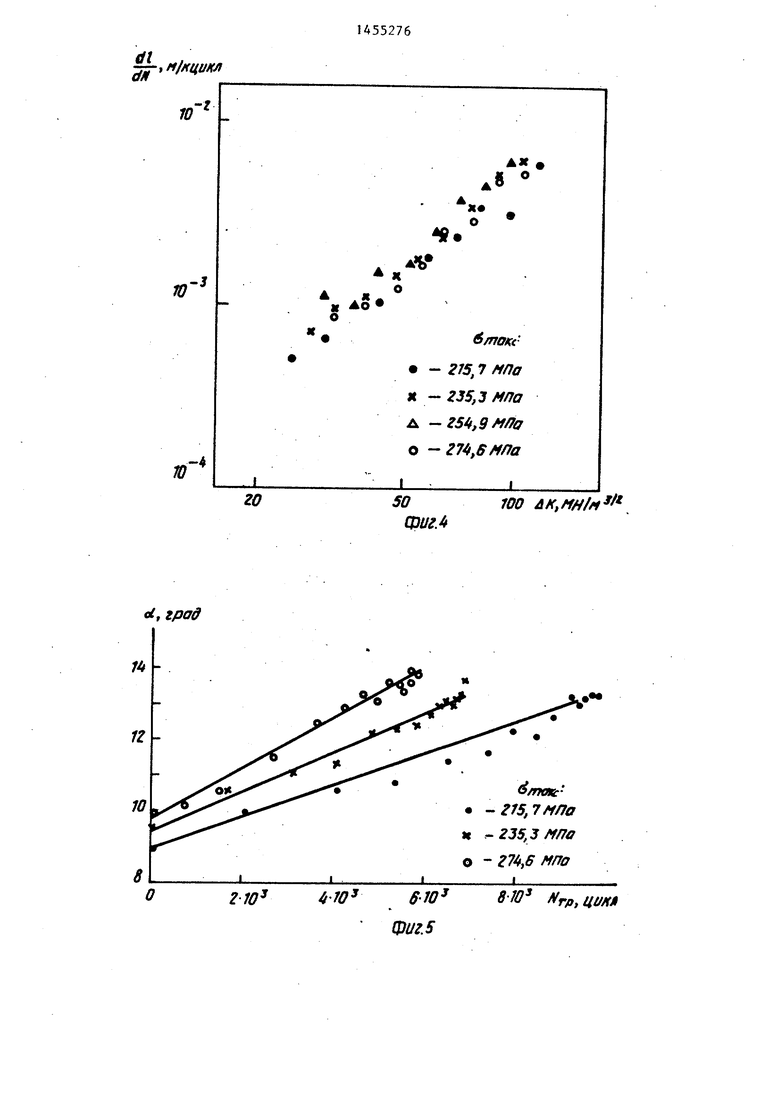

Пример, Проверку способа проводят на плоских образцах с боковыми надрезами из титанового сплава ОТ14 (фиг.З), испытанных на повторное растяжение с частотой 2400 цикл/мин на усталостной резонансной машине УРМ-2000. Одновременно в процессе испытаний на усталостную долговеч «. ность осуществляют наблюдение за растущей трещиной с момента прорастания ее на длину 1 мм и до полного разру- . .шения образцов. Кинетическая диаграмма скорость роста усталостной трещи- dl/dN - размах коэффициейта интенсивности напряжений Д К построена в двойных логарифмических координатах по результатам испытаний 40 образцов на 4 уровнях нагрузки с максимальным напряжением цикла d jLkc 215,7; 235,3; 254,9 и 274,6 МПа (фиг.4). Минимальное напряжение цикла составляет во всех случаях (J 19,6 МПа.

С поверхности излома каждого об-; разца снимают по 3 профилограммы при

вертикальном увеличении профилографа, ЗО ния, заключающийся в том, что образ- равном 500. Результаты профилометри- рования в виде числового дискретного .ряда с щагом дискретизации, равном 10 мкм, выводят на перфоленту. Затем осуществляют ввод числовых данных в ЭВМ СМ-4 по стандартной подпрограмг ме с обработкой результатов по указанному алгоритму. По результатам обработки построены зависимости среднего угла наклона ( от среднего числа циклов N-rj,, отсчитываемых от момента прорастания трещины на длину 1 мм (фиг.5). Прямолинейный характер этих зависимостей подтверждает правомерность использования формулы () для определения значений показателя степени уравнения Париса. Действительно, из фиг.5 следует

(

const

ЦЫ с концентратором нагружают циклической, растягивающей нагрузкой до его разрушения и измеряют характеристики поверхности излома, по которым

35 определяют коэффипленты С и п в уравнении Париса dl/dN СДК, где dl/dN скорость распространения усталостной трещины, д К - размах коэффициента интенсивности напряжений в ее вершине,

40 по которым судят об усталостном разрушении, отличающийся тем, что, с целью повышения TO IHOCTH при оценке слабобороздчатой структуры излома, в качестве характеристики

45 поверхности излома измеряют средние уг- :лы наклона микроучастков, расположенных на параллельных участках поверхности излома, разрушенных образцов в зависимости от длины трещины,

50 с учетом которых определяют коэффициент п по формуле

и

, dl

const.

dl

в (2) вместо -d N-f|j

из формулы Париса,

Слк

dl

const.

откуда для произвольных значений 1 и Ij следует (1).

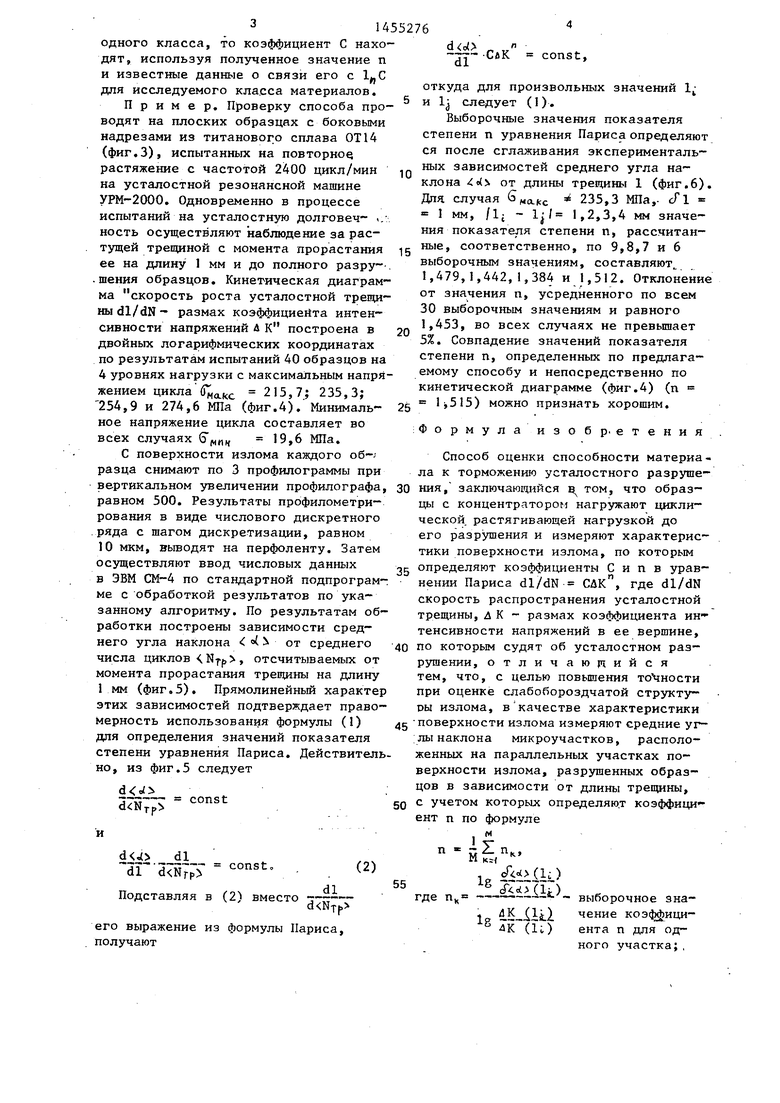

Выборочные значения показателя степени п уравнения Париса определяют ся после сглаживания экспериментальных зависимостей среднего угла наклона 4o(i от длины трещины 1 (фиг.6). Дпя случая G cLn-j. qi 235,3 МПа,- cTl 1 мм, /1- - 1,2,3,4 мм значения показателя степени п, рассчитанные, соответственно, по 9,8,7 и 6 выборочным значениям, составляют 1,479,1,442,1,384 и 1,512. Отклонение от значения п, усредненного по всем 30 выборочным значениям и равного 1,453, во всех случаях не превышает 5%. Совпадение значений показателя степени п, определенных по предлагаемому способу и непосредственно по кинетической диаграмме (фиг.4) (п ) можно признать хорошим.

Формула изобр. етения

Способ оценки способности материала к торможению усталостного разрушеЗО ния, заключающийся в том, что образ-

ЦЫ с концентратором нагружают циклической, растягивающей нагрузкой до его разрушения и измеряют характеристики поверхности излома, по которым

35 определяют коэффипленты С и п в уравнении Париса dl/dN СДК, где dl/dN скорость распространения усталостной трещины, д К - размах коэффициента интенсивности напряжений в ее вершине,

40 по которым судят об усталостном разрушении, отличающийся тем, что, с целью повышения TO IHOCTH при оценке слабобороздчатой структуры излома, в качестве характеристики

45 поверхности излома измеряют средние уг- :лы наклона микроучастков, расположенных на параллельных участках поверхности излома, разрушенных образцов в зависимости от длины трещины,

50 с учетом которых определяют коэффициент п по формуле

if п - ii п.,,

2)

55

где

IP /il(k)

n .).

ь

4K (U)

выборочное значениеента n для одного участка;,

51А55276

М число выборочных значений;

- конечные прцра- ращения величины 5 среднего угла X«i наклона микроучастков при варьировании |Q трещины длиной

ДК

li и 1;

соотФаг.г

t2

ветственно, на конечную величину (П;

размах коэффициента интенсивности напряжений в вершине трещи ны длиной 1 и

4

венно

соответст-.

фаг.З

dl

-UJj- MlKUUM

3

ж«

, АО

A

Ю

-4

20

0, /70Z

Л7

2Ю

Ю

АЖ

eo .

A К

О

A b

й /ТГОГс

- 275,7 МПа - г35,3 МЛа -27,ВНПа

X

г.

100 JAi/y/yX/y- /

йСтТЯЕ

-г/5, 7уУ/7г7

-235,3 МЛО

-27,6 НПО

6-10

Фиг. 5

ffrp.UU/(

ef, град Ht

12 10

8

iI II

Редактор И.Касарда

Составитель В.Чернов

Техред М.Дидык Корректор Л.Пипипенко

Заказ 7450/51

Тираж 788

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКЙТ -СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

/nott 1 liSJMna

Z-l3S,3ff/JO

n Л& l.Hrt

Фиг. 6

Подписное

| Bates R.C., Clark W.G., Ir and Moon D.M | |||

| Correlation of Fractographic Fracture with Fracture.- Electron microfractography | |||

| ASTM, STP 453, Philadelphia, 1969, p | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1989-01-30—Публикация

1987-01-07—Подача