Изобретение относится к технологии машиностроения и может быть использовано для оценки микрогеометрии поверхности детали и абразивного инструмента.

Известен способ определения плотности распределения вершин абразивных зерен в объеме режущего слоя абразивного инструмента, заключающийся в том, что поверхность абразивного инструмента профилируют ножевидным щупом с дугообразной кромкой, по данным профилограммы определяют количество вершин выступов на трассе в различных интервалах высоты и длину трассы, при этом определяют относительную опорную длину профиля по интервалам высоты, а искомую плотность распределения определяют по формуле [1]. Однако при этом подходе к оценке рельефа поверхности абразивного инструмента затруднительно дать объективную оценку реальной поверхности, если пользоваться только одним каким-либо параметром, например высотой профиля. Кроме этого, в нормальном сечении на длине от 0,1 до 2-5 мм микрогеометрия поверхности фактически остается неопределенной.

В качестве прототипа выбран способ определения шероховатости поверхности, заключающийся в том, что осуществляют профилометрирование исследуемой поверхности по прямолинейной трассе в направлении, перпендикулярном следам обработки, фиксируют при этом отклонения профиля поверхности, по которым определяют один из оценочных параметров шероховатости, дополнительно осуществляют профилометрирование по той же трассе, но в обратном направлении и сравнивают значения отклонений профиля, полученных при прямом и обратном профилометрировании, при совпадении сравниваемых значений продолжают профилометрирование в направлениях, составляющих угла к трассе от 0 до 90o, а при несовпадении сравниваемых значений - в диапазоне от 0 до 180o, по результатам профилометрирования строят круговую опорную поверхность, определяют отношение среднего арифметического отклонения профиля к объему построенной поверхности и это отношение выбирают в качестве оценочного параметра шероховатости [2].

Однако попытки описать микрогеометрию поверхности классическими методами начертательной геометрии дают весьма далекую картину от действительности, даже при соответствующе сделанных измерениях. Система характеристик микрогеометрии поверхности детали должно опираться на соответствующий математический аппарат с последующей экспериментальной проверкой. Математическая модель поверхности детали должна в достаточно простой форме дать описание рельефа, точнее оценить наиболее существенные свойства этого рельефа, влияющие на эксплуатационные свойства.

Изобретение решает задачу оценки шероховатости поверхности детали и абразивного инструмента за счет получения топографии микрорельефа, не только по изменению высоты микронеровностей, но и по изменению кривизны в смысле Римана-Кристоффеля в узлах каркаса микрорельефа.

Это достигается тем, что осуществляют профилометрирование исследуемой поверхности по прямолинейной трассе в направлении, перпендикулярном следам обработки, фиксируют при этом отклонения профиля поверхности, после чего параллельно через шаг Δх измерения повторяют, для образования топографической базовой площадки дополнительно исследуют поверхность по прямолинейной трассе в направлении, перпендикулярном предыдущим измерениям, с шагом Δу, по полученным отклонениям профиля выделяют координаты узлов каркаса площадки, определяют естественную кривизну топографии исследуемой площадки в смысле Римана-Кристоффеля и аналитическое задание модулей геометрической модели.

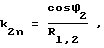

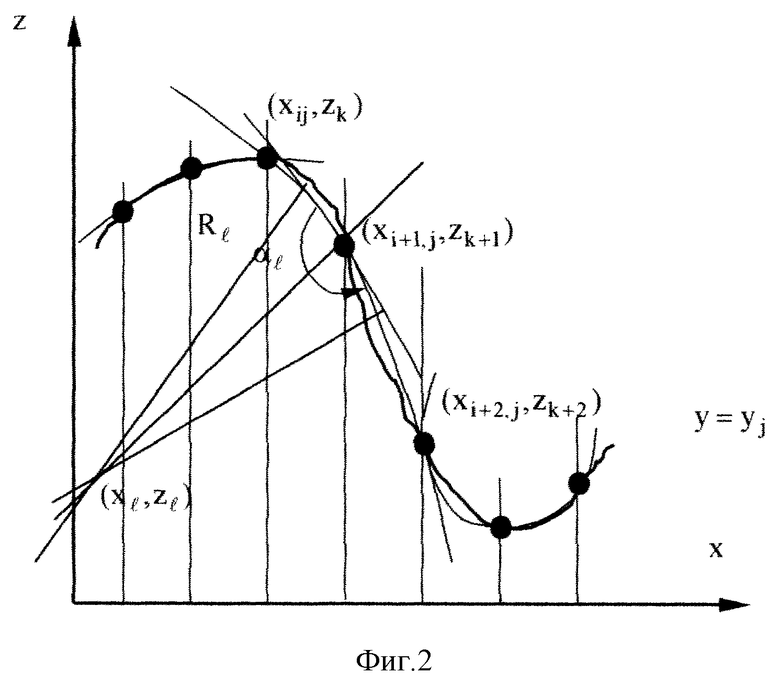

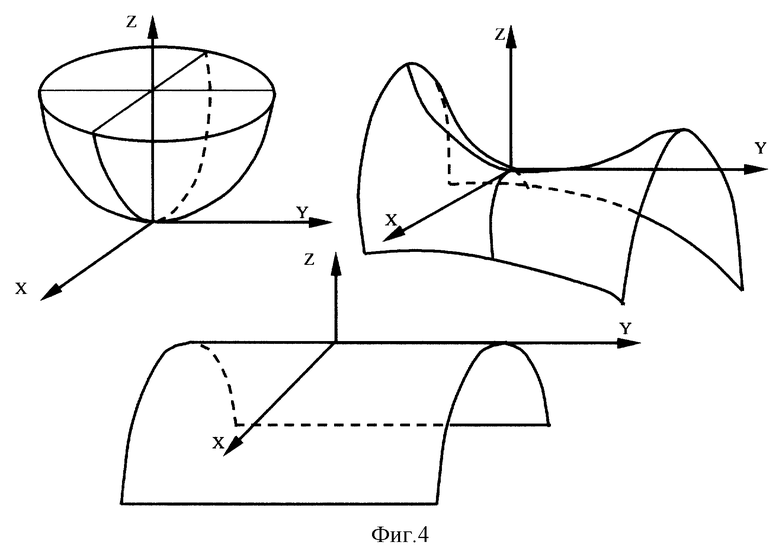

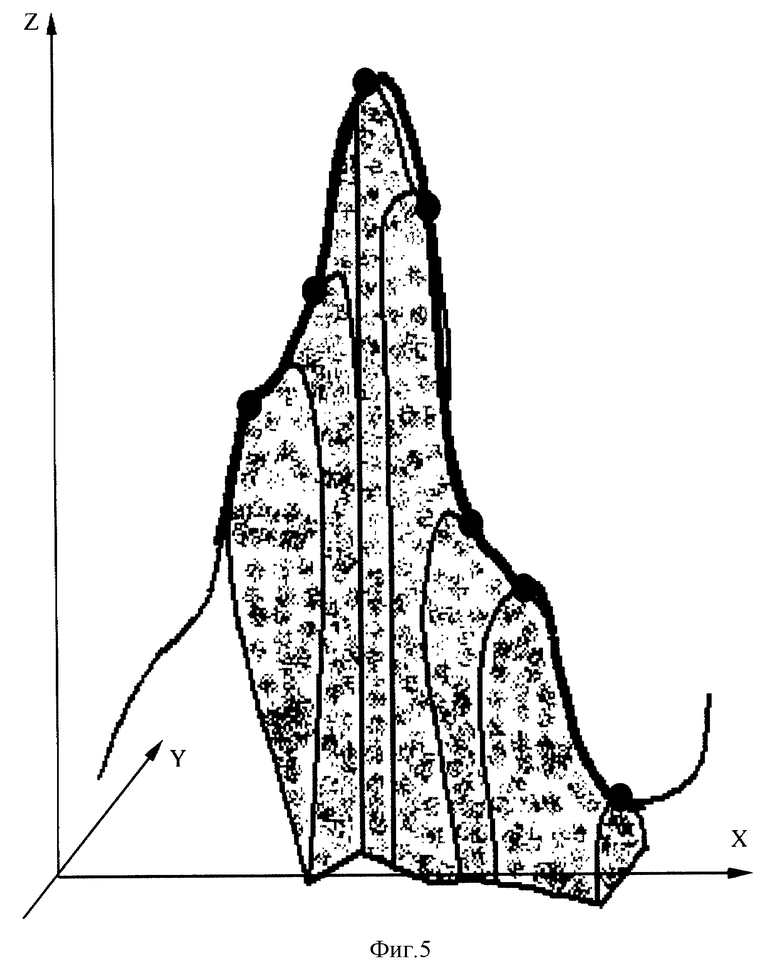

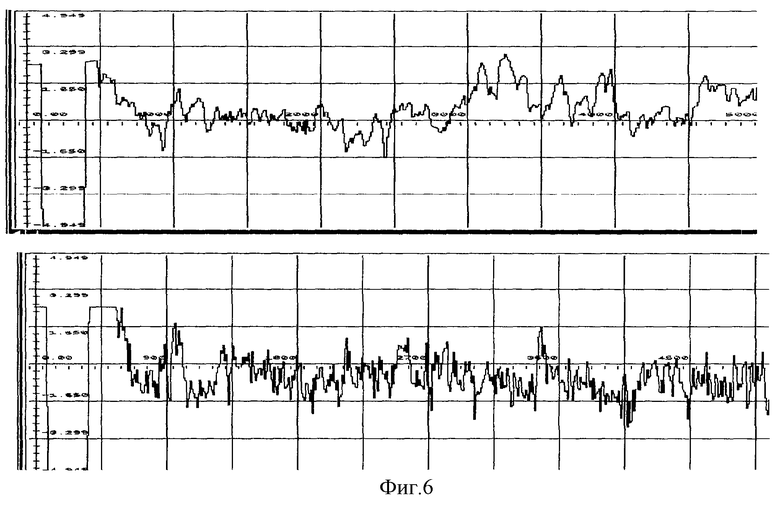

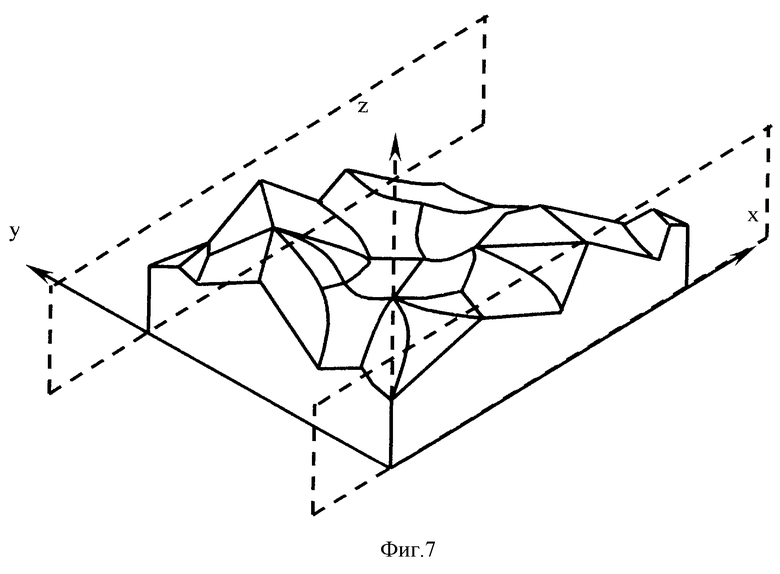

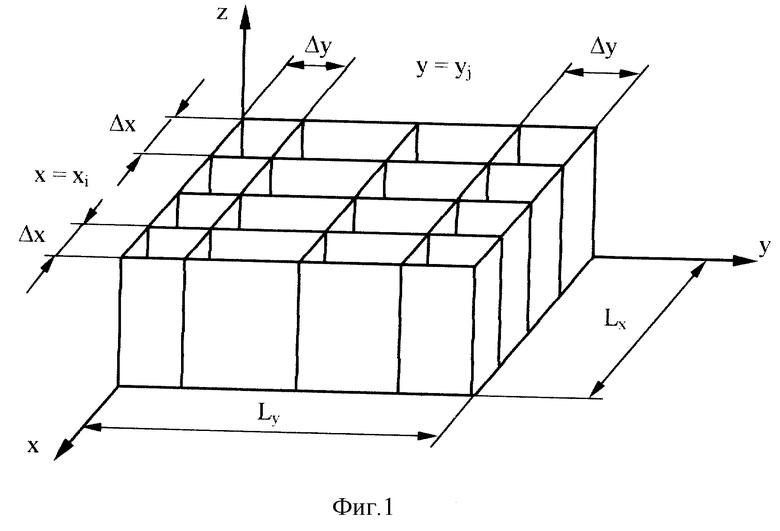

На фиг.1 показана схема разбиения микрорельефа взаимно перпендикулярными плоскостями, на фиг.2 - схема к расчету радиуса кривизны, на фиг.3 - схема к расчету нормальной кривизны, на фиг.4 - типы модулей геометрической модели микрорельефа поверхности, на фиг.5 - модульная геометрическая модель микрорельефа, на фиг.6 - пример профилограмм для реализации предлагаемого способа определения микрорельефа, на фиг.7 - единичный участок топографии микрорельефа поверхности детали.

Способ осуществляют следующим образом.

При профилографировании определяют координаты узлов каркаса микрорельефа на базовой площадке Lx•Ly, в глобальной системе координат XYZ (фиг.1). Методика разбиения представляет собой систему взаимно перпендикулярных плоскостей с шагом Δx по оси Х и Δy по оси Y. В узле (хi+1,j;уj;zk+1), где 1≤i≤nx+1; 1≤j≤ny+1; 1≤k≤(1+nx)(1+ny);

определяют по точкам пересечения реальных профилей микрорельефа радиусы кривизны Rl1, Rl2 по трем точкам в сечениях х=xi+1, у=уj (фиг.2). На основе теоремы Менье вычисляют нормальные кривизны в сечениях х=xi+1, у=уj (фиг.3):

где ϕ1 и ϕ2- углы между главной нормалью параболоида и нормалями дуг окружностей в сечениях х=xi+1; у=уj.

Полагая, что нормальная кривизна в одном из сечений равна главной кривизне k1 = k1n, определяют по индикатрисе Дюпена главную кривизну в перпендикулярном сечении k2.

По значениям k1 и k2 определяют вид модуля геометрической модели в локальной декартовой прямоугольной системе координат XYZ с началом координат в узле (хi+1,j;уj;zk+1) (фиг.4).

Типы модулей геометрической модели:

1. Эллиптический параболоид

k1X2+k2Y2=-2Z; k1>0; k2>0; (k1<0; k2<0).

2. Гиперболический параболоид

k1X2+k2Y2=2Z; k1>0; k2<0; (k1<0; k2>0).

3. Параболический цилиндр

k2Y2=-2Z; k1=0; k2>0; (k1=0; k2<0).

4. Плоскость

Z=0; k1=0; k2=0.

Зная виды модулей, определяют кривые их пересечения в системе координат XYZ. При визуализации модели микрогеометрии поверхности детали и абразивного инструмента оставляют поверхность каждого модуля до кривых пересечения его с другими модулями (фиг.5).

Пример. Производили построение модульной геометрической модели микрогеометрии поверхности детали после шлифования. Измерения производили на базовой площадке 5•5 мм в продольном и поперечном направлении с шагом 0,1 мм с использованием профилографа-профилометра модели 170311 завода "Калибр". Для регистрации большого массива измерений использовали автоматизированную измерительно-информационную систему на базе платы АЦП НВЛ 03 фирмы "Сигнал".

По профилограммам определили координаты xi, yj, zk узловых точек топографии базовой площадки (фиг.6). Ввиду большого количества координат узловых точек главные кривизны, тип модуля поверхности определяли с использованием компьютера.

По окончании процесса обработки построили топографию микрорельефа поверхности детали после шлифования (фиг.7) и определяли по стандартным алгоритмам ГОСТ 25142-82 параметры шероховатости в пределах базовой длины: Rа = 1,617; Rmax = 10,447; Rp = 6,907; Rv = 3,540; Rq = 2,326 и др.

Изобретение позволяет повысить точность описания микрогеометрии поверхности детали и абразивного инструмента с восстановлением естественной кривизны в смысле Римана-Кристоффеля в узлах каркаса топографической поверхности, произвести оценку качества поверхности наряду с классической характеристикой - высотой неровностей микрорельефа и др.

Источники информации

1. А.с. СССР 1260660, G 01 B 5/28, 1986.

2. А.с. СССР 1634982, G 01 B 5/28, 1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2245776C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ ИНСТРУМЕНТОМ НА ГИБКОЙ СВЯЗКЕ В МАГНИТНОМ ПОЛЕ | 2004 |

|

RU2266188C1 |

| РЕНТГЕНОПРОФИЛОГРАФ | 2004 |

|

RU2258203C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100178C1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| СПОСОБ ФОРМИРОВАНИЯ АКСИАЛЬНО СМЕЩЕННОГО РАБОЧЕГО СЛОЯ ФАСОННОГО ПОЛИРОВАЛЬНОГО КРУГА СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 1998 |

|

RU2124432C1 |

Изобретение относится к измерительной технике и может быть использовано для оценки микрогеометрии поверхности детали и абразивного инструмента. Способ определения микрогеометрии поверхности детали и абразивного инструмента заключается в том, что осуществляют профилометрирование исследуемой поверхности по прямолинейной трассе в направлении, перпендикулярном следам обработки, фиксируют при этом отклонения профиля поверхности, параллельно через шаг Δx измерения повторяют, для образования топографической базовой площадки дополнительно исследуют поверхность по прямолинейной трассе в направлении, перпендикулярном предыдущим измерениям, с шагом Δy, по полученным отклонениям профиля выделяют координаты узлов каркаса площадки, определяют естественную кривизну топографии исследуемой площадки в смысле Римана-Кристоффеля и аналитическое задание модулей геометрической модели. Технический результат: повышение точности описания микрогеометрии поверхности и восстановление естественной кривизны в узлах каркаса топографической поверхности. 7 ил.

Способ определения микрогеометрии поверхности детали и абразивного инструмента, заключающийся в том, что осуществляют профилометрирование исследуемой поверхности по прямолинейной трассе в направлении, перпендикулярном следам обработки, фиксируют при этом отклонения профиля поверхности, отличающийся тем, что параллельно через шаг Δx измерения повторяют, для образования топографической базовой площадки дополнительно исследуют поверхность по прямолинейной трассе в направлении, перпендикулярном предыдущим измерениям, с шагом Δy, по полученным отклонениям профиля выделяют координаты узлов каркаса площадки, определяют естественную кривизну топографии исследуемой площадки в смысле Римана-Кристоффеля и аналитическое задание модулей геометрической модели.

| Способ определения шероховатости поверхности | 1988 |

|

SU1634982A1 |

| Способ определения плотности распределения вершин абразивных зерен в объеме режущего слоя абразивного инструмента и щуп профилографа для его осуществления | 1983 |

|

SU1260660A1 |

| СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 1997 |

|

RU2133943C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1991 |

|

RU2019791C1 |

Авторы

Даты

2002-08-10—Публикация

2001-02-27—Подача