1

(21)4498095/13 (22) 18.08.88 (46)23.07.91. Бюл. №27

(71)Всесоюзный научно-исследовательский институт комплексного использования молочного сырья

(72)В.В.Молочников, С.В.Анисимов, Г.И.Холодов, Т.Е.Шиловская и А.Н.Луцевич (53)637.127(088.8)

(56)Авторское свидетельство СССР № 546334. кл. А 23 С 9/12, 1974.

(54) СМЕСЬ ДЛЯ КУМЫСА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ

(57)Изобретение относится к молочной промышленности и предназначено для приготовления кисло-молочного напитка кумыс.

Целью изобретения является приближение состава смеси к кобыльему молоку. В смеси для кумыса в качестве казеинсодержащего компонента используют концентрат натурального казеина в количестве 9-10 мас.%, в качестве жиросодержащего компонента используют сливки в количестве 6,2- 6,4 мас.%, а в качестве источника сывороточных белков и лактозы используют творожную сыворотку, причем творожную сыворотку предварительно подсгущают до 9-10% и деминерализуют до достижения степени деминерализации 50-70%, пастеризацию, гомогенизацию проводят после смешивания всех компонентов. Полученную смесь после гомогенизации можно сгущать и сушить. 2 с. и 1 з.п. ф-лы, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОЧНОГО ПРОДУКТА | 1991 |

|

RU2025077C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО НАПИТКА | 1991 |

|

RU2025072C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ПРОДУКТА | 2015 |

|

RU2593707C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕВОДНО-БЕЛКОВОГО МОДУЛЯ ДЛЯ ДЕТСКОГО ПИТАНИЯ | 1994 |

|

RU2060677C1 |

| Способ производства молочного продукта | 2015 |

|

RU2608151C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДНО-БЕЛКОВОГО МОДУЛЯ ДЛЯ ДЕТСКОГО ПИТАНИЯ | 1994 |

|

RU2057452C1 |

| Способ получения заменителя молока для молодняка животных | 1973 |

|

SU477714A1 |

| СПОСОБ ПРОИЗВОДСТВА НАПИТКА ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 1992 |

|

RU2027373C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ СЫВОРОТКИ | 2011 |

|

RU2500172C2 |

| Способ получения адаптированной сухой молочной смеси на основе кобыльего молока для детского питания | 2019 |

|

RU2729163C1 |

Изобретение относится к молочной промышленности и предназначено для приготовления кисломолочного напитка кумыс. Целью изобретения является приближение состава смеси к кобыльему молоку. В смеси для кумыса в качестве казеинсодержащего компонента используют концентрат натурального казеина в количестве 9 - 10 мас.%, в качестве жиросодержащего компонента используют сливки в количестве 6,2 - 6,4 мас.%, а в качестве источника сывороточных белков и лактозы используют творожную сыворотку, причем творожную сыворотку предварительно подсгущают до 9 - 10% и деминерализуют до достижения степени деминерализации 50 - 70%, пастеризацию, гомогенизацию проводят после смешивания всех компонентов. Полученную смесь после гомогенизации можно сгущать и сушить. 2 с.п. ф-лы. 1 з.п. ф-лы.

Изобретение относится к молочной промышленности и предназначено для приготовления кисло-молочного напитка кумыс.

Целью изобретения является приближение состава смеси к кобыльему молоку.

Смесь для кумыса получают, используя следующие компоненты, мас.%: Концентрат натурального казеина.9-10

Сливки6,2-6,4

Творожная сывороткаОстальное

Способ получения смеси для кумыса на основе коровьего молока заключается в следующем,

Творожную сыворотку кислотностью 60-65 Т с массовой долей, %: сухих веществ 6,0-6,2, белка 0,7-0,8, лактозы 3,5-3,8, минеральных солей 0,6-0,7 сгущают на вакуум- выпарной установке до концентрации 9-10%, а затем деминерализуют электродиализом на 50-70%. Степень деминерализации определяют по электропроводности сыворотки. Получают раствор кислотностью 20-25°Т с массовой долей, %: сухих веществ 8,9-9,2, белка 1,2-1,3, лактозы 6,0-6,3, минеральных солей 0,35-0,45. В полученный раствор вносят концентрат натурального казеина и сливки жирностью 20%. Смесь пастеризуют при температуре 70-72°С и гомогенизируют при давлении 100-120атм.

Полученную смесь можно использовать непосредственно после приготовления или сгущать до любой концентрации, целесооб- разной присушке, и сушить на распылительной сушильной установке, восстанавливая водой в требуемом соотношении

Смесь для кумыса в жидком виде имеет следующий состав, мас.%:

Сухие вещества10,7-10.9

fe

О

о

ь

ю со

00

2,0-2,2 0,8-1,0 1,0-1.2 6,0-6,3 1,8-2,0 0,40-0,45

По органолептическим показателям смесь представляет собой жидкость белого цвета без посторонних, не свойственных молоку привкусов и запахов, без осадка и хлопьев.

Использование предлагаемых составных частей смеси позволяет более целенаправленно регулировать состав продукта . Каждая составная часть является концентрированным источником какого-либо компонента смеси, причем другие компоненты содержатся в незначительном количестве. Так, концентрат натурального казеина является высококонцентрированным источником казеина, который представляет собой казеин в нативном состоянии (без денатура- ционных воздействий), выделенный из обезжиренного молока в результате термодинамической несовместимости с полисахаридом (пектином), специально добавляемым в молоко. Полисахарид практически полностью остается в верхней бесказеиновой фазе. Такой концентрат растворяется полностью. Сливки являются источником жира и жирорастворимых витаминов, а творожная сыворотка - источником сывороточных белков, лактозы и минеральных солей.

Для приближения коровьего молока к кобыльему необходимо повысить массовую долю лактозы и сыворочных белков и снизить массовую долю минеральных солей и казеина, что можно достигнуть использованием .подсгущенной деминерализованной творожной сыворотки. Творожная сыворотка предпочтительнее для получения кумыса из коровьего молока, В составе альбуминной фракции кобыльего молока больше половины составляют пептоны и аминокислоты. Относительная насыщенность кумыса растворимыми, а потому и легко усвояемыми азотистыми веществами, способствует восстанавливанию сил в ослабленном болезнью организме. ,

Поскольку в кобыльем молоке массовая доля лактозы и продуктов ее гидролиза, а также сывороточных белков (в том числе пептонов и аминокислот) больше, чем в коровьем, целесообразно творожную сыворотку подсгущать. Степень под- сгущения сыворотки обусловлена оптимальным содержанием компонентов в смеси, а также массовой долей минеральных солей в ней.

При подсгущении сыворотки до концентрации менее 9% массовая доля лактозы в смеси ниже 6,0%. При подсгущении до концентрации более 10% в смеси повышается

массовая доля минеральных солей, так как чем выше степень сгущения, тем большее количество солей остается в деминерализованной сыворотке. Массовая доля минеральных солей при концентрации

0 сыворотки более 10% и при деминерализации 70% превышает 0,5%.

Для регулирования минерального состава смеси проводят деминерализацию творожной сыворотки электродиализом,

5 причем удаляют не только соли, но и молочную кислоту, присутствие которой затрудняет использование творожной сыворотки для приготовления кумыса. Степень деминерализации 50-70% достаточна для получения

0 смеси, приближенной по минеральному составу и кислотности к кобыльему молоку. При степени деминерализации менее 50% возрастает содержание минеральных солей и органических кислот в смеси выше допусти5 мых пределов. При степени деминерализации выше .70% резко снижается эффективность электродиализа.

Электродиализом обеспечивается и качественный состав минеральных соеди0 нений. Поскольку при электродиализе значительно легче выделяются одновалентные ионы, можно при общем сокращении количества минеральных солей, добиться присутствия солей кальция, как в молоке.

5 Установлено, что при используемых параметрах сгущения и деминерализации сыворотки, а также при найденных соотношениях составных частей смеси, массовая доля кальция составляет 100-110 мг.%.

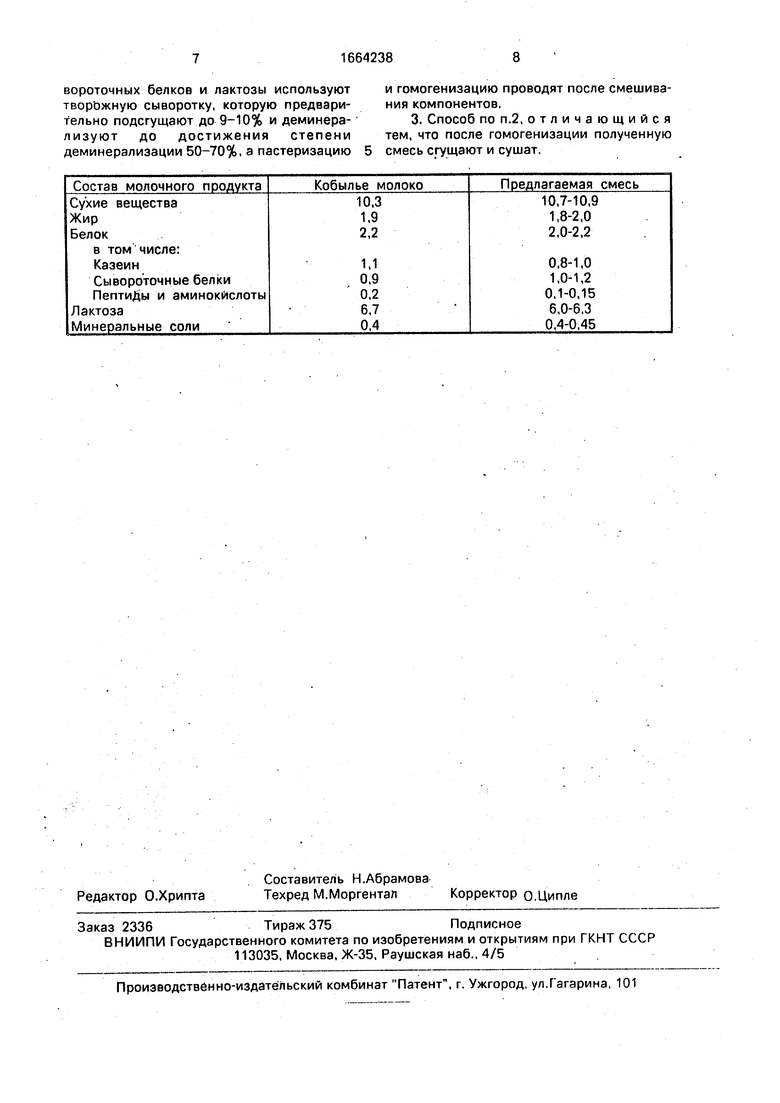

Q Данная рецептура дает возможность получить продукт, близкий к кобыльему молоку по массовой доле сухих веществ, белку и соотношению белковых фракций, углеводам, жиру и минеральному составу. При из5 менении процентного содержания менее и более указанных интервалов степень приближения смеси к кобыльему молоку снижается.

Соотношение казеина и сывороточных

Q белковав продукте 1:1, что практически соответствует кобыльему молоку. При снижении доли концентрата натурального казеина менее 9% соотношение сдвигается в сторону сывороточных белков. Кроме того, увеличис вается и массовая доля минеральных солей. При увеличении доли концентрата натурального казеина более 10% соотношение сдвигается в сторону казеина. Снижается также массовая доля лактозы. Снижение доли жира менее 6,2% нежелательно, так как

выбрана минимально возможная концентрация жира, в среднем соответствующая кобыльему молоку. Повышение доли жира более 6,4% не предусмотрено по экономическим соображениям.

П р и м е р 1. Творожную сыворотку с 6,0 мас.% сухих веществ, кислотностью 60°Т в количестве 1254 кг подсгущают до 9,0 мас.% сухих веществ и деминерализуют до достижения степени деминерализации 50%. Получают 836 кг деминерализованной подсгущенной сыворотки с кислотностью 20°Т. В сыворотку вносят 100 кг концентрата натурального казеина и 64 кг сливок 20% жирности. Получают смесь в количестве 1000 кг следующего состава, мас.%: сухие вещества 10,7, жир 2,0, лактоза 6,1, белок 2,1, в том числе казеин 1,0, сывороточные белки 1,1, минеральные соли 0,42.

Смесь пастеризуют при температуре 72°С и гомогенизируют при давлении 11-0 атм.

П р и м е р 2. Творожную сыворотку с показателями по примеру 1 в количестве 1413 кг подсгущают до концентрации сухих веществ 10% и деминерализуют до достижения степени деминерализации 70%. Получают 848 кг деминерализованной подсгущенной сыворотки с кислотностью 20°Т. В сыворотку вносят 90 кг концентрата натурального казеина и 62 кг сливок 20% жирности. Получают смесь в количестве 1000 кг следующего состава, мас.%: сухие вещества 10,7, жир 1,8,.лактоза 6,3, белок 2,1, в том числе казеин 0,9, сывороточные белки 1,2, минеральные соли 0,40. Пастеризацию и гомогенизацию смеси осуществляют аналогично примеру 1.

П р и м е р 3. Творожную сыворотку с показателями по примеру 1 в количестве 1403 кг подсгущают до концентрации сухих веществ 10% и деминерализуют до достижения степени деминерализации 70%. Получают 842 кг деминерализованной подсгущенной сыворотки с кислотностью 20°Т. В сыворотку вносят 95 кг концентрата натурального казеина и 63 кг сливок 20% жирности. Получают смесь в количестве 1000 кг следующего состава, мас.%: сухие вещества 10,8, жир 1,9, лактоза 6,2, белок 2,0, в том числе казеин 0,9, сывороточные белки 1,1, минеральные соли 0,40.

П р и м е р 4. Творожную сыворотку обрабатывают по примеру 1, но степень деминерализации 70%. Сыворотку смешивают с остальными компонентами аналогично примеру 1 и получают смесь с показателями по примеру 1, но минеральные соли составляют 0,36 мас.%.

П р и м е р 5. Для выработки 1000 кг жидкой смеси берут 852 кг деминерализованной подсгущенной творожной сыворотки с 9,0 мас.% сухих веществ, кислотностью

5 20°Т. В нее вносят 100 кг концентрата натурального казеина и 48 кг сливок 35% жирности.

Получают смесь следующего состава, мас.%: сухие вещества 10,7, лактоза 6,1, бе10 лок 2,1, в том числе казеин 1,0, сывороточные белки 1,1, жир 1,9, минеральные соли 0,4. Смесь пастеризуют при температуре 72°С и гомогенизируют при давлении 100 атм.

15 Полученную смесь можно использовать как в жидком виде, так и сгущать до любой концентрации, целесообразной при сушке, а затем сушить на распылительных сушилках. Проведение процессов сгуще0 ния и сушки отличается от сгущения и суш- . ки молока.

П р и м е р 6. Смесь, полученную по примеру 1, сгущают до концентрации 30% на вакуум-выпарных аппаратах любой мар5 ки. Получают 359 кг сгущенной смеси. Смесь сушат на распылительной сушилке до массовой доли влаги 5% и получают 113 кг сухого продукта.

Сравнительные данные по составу ко0 быльего молока и предлагаемой смеси для кумыса (Скидкой) приведены в таблице.

Формула изобретения

51- Смесь для кумыса, содержащая казеинсодержащий, жиросодержащий компонент и источник сывороточнчых белков и лактозы, отличающаяся тем, что, с целью приближения состава смеси к ко0 быльему молоку, в качестве казеинсодержа- щего компонента используют концентрат натурального казеина, в качестве жиросо- держащего компонента используют сливки, а в качестве источника сывороточных бел5 ков и лактозы используют творожную сыворотку при следующем соотношении компонентов, мас.%:

Концентрат натурального

казеина9-10

QСливки6,2-6,4

Творожная сывороткаОстальное

5 казеинсодержащего компонента, жиро- содержащего компонента и источника сывороточных белков и лактозы, пастеризации и гомогенизации, отличающийся тем, что, с целью приближения состава смеси к кобыльему молоку, в качестве источника сывороточных белков и лактозы используют творожную сыворотку, которую предварительно подсгущают до 9-10% и деминерализуют до достижения степени деминерализации 50-70%, а пастеризацию

и гомогенизацию проводят после смешивания компонентов.

Авторы

Даты

1991-07-23—Публикация

1988-08-18—Подача