Изобретение относится к литейному производству и может быть использовано при обработке жидкого и затвердевающего металла.

Целью изобретения является повышение Производительности устройства и качества металла.

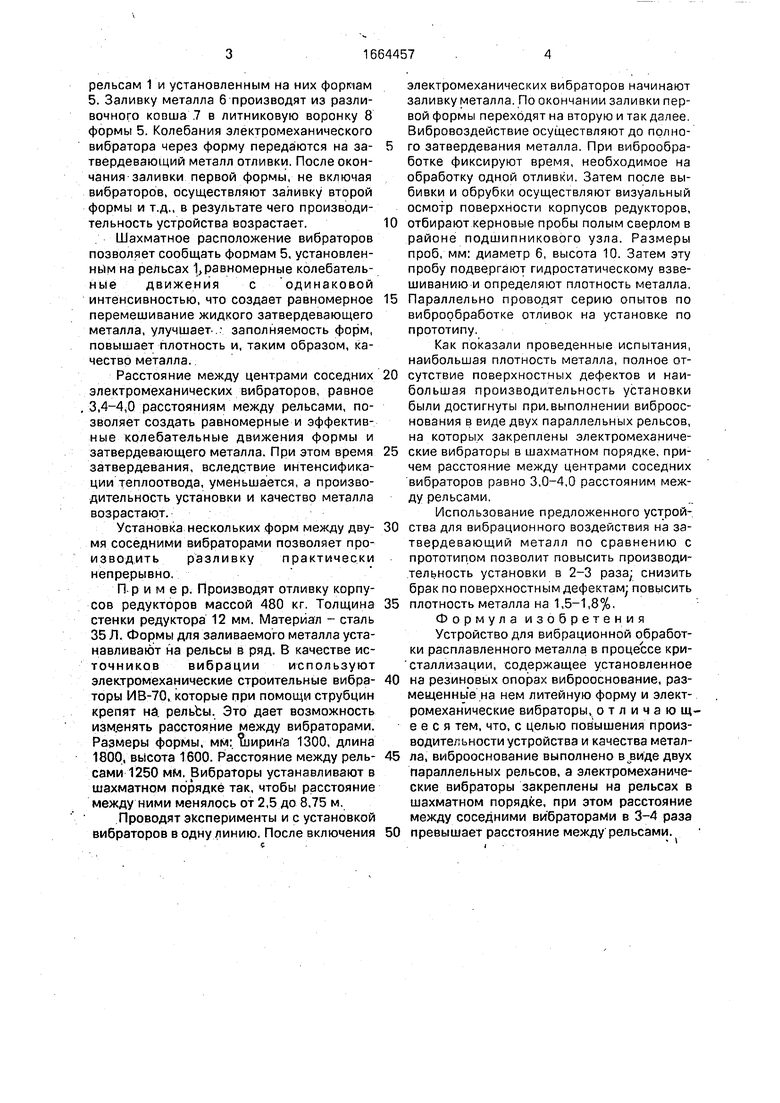

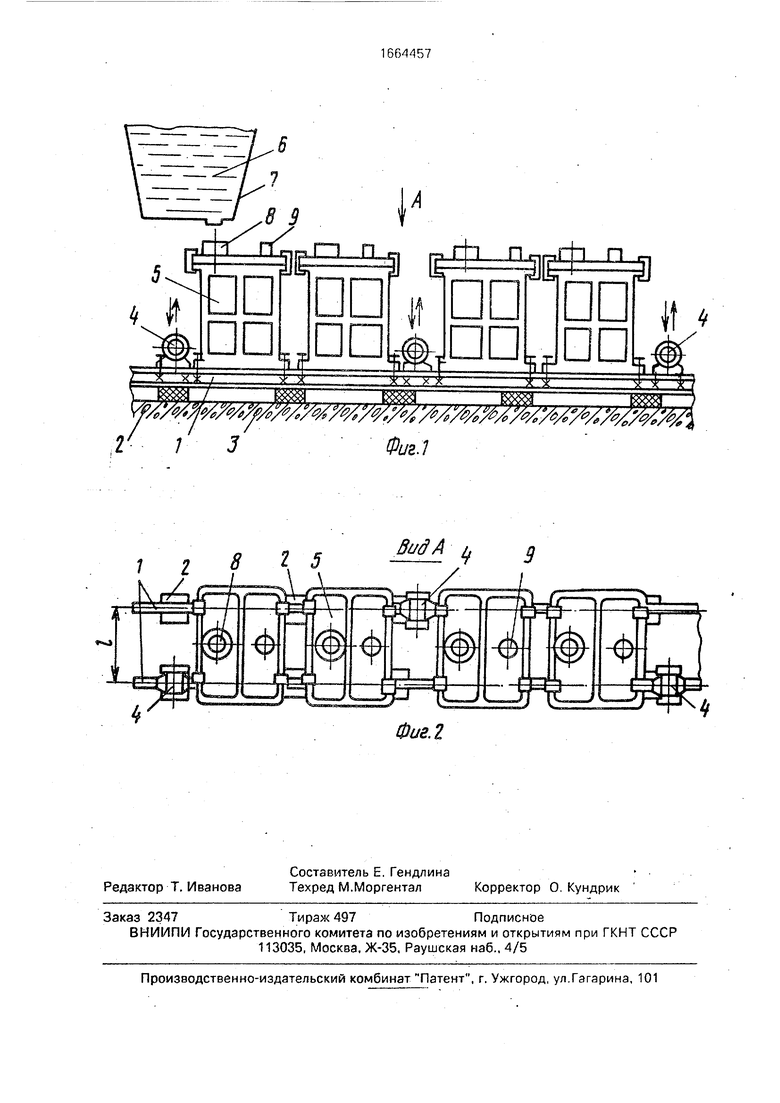

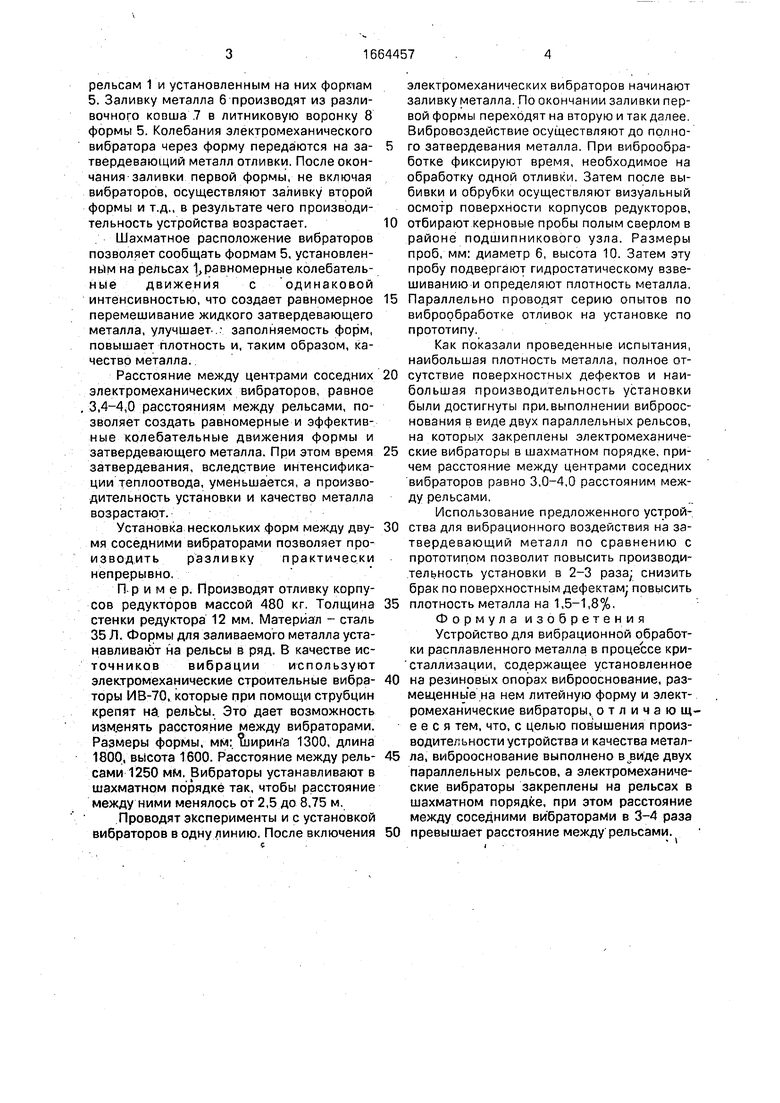

На фиг.1 представлено устройство для вибрационной обработки расплавленного металла, вид прямо; на фиг 2 - вид по стрелке А на фиг.1.

Устройство содержит виброоснование, выполненное из двух параллельных рельсов 1, установленных на резиновые опоры 2, являющиеся амортизаторами между рельсами и фундаментом 3, на который они. в свою очередь, опираются Электромеханические вибраторы 4 закреплены на рельсах 1 в шахматном порядке Расстояние между центрами соседних вибраторов равно 3,04,0 расстояниям между рельсами. На рельсы установлены формы 5 для заливки металла 6. Разливаемый металл находится в разливочном ковше 7. Форма 5 содержит литниковую воронку 8 для заливки металла и выпор 9.

Устройство работает следующим образом.

На рельсовые опоры 1, закрепленные на резиновых амортизаторах 2, устанавливают формы 5 для металла. Формы жестко крепят к виброоснованию. Электромеханические вибраторы, расположенные в шахматном порядке на рельсах 1, позволяют получить равномерные колебательные движения с одинаковой интенсивностью.

Перед заливкой металла 6 из разливочного ковше 7 включают электромеханические-вибраторы 4,-которые придают вертикальные колебательные движения

а

1

ел

xj

рельсам 1 и установленным на них формам 5. Заливку металла 6 производят из разливочного копша 7 в литниковую воронку 8 формы 5. Колебания электромеханического вибратора через форму передаются на затвердевающий металл отливки. После окончания заливки первой формы, не включая вибраторов, осуществляют заливку второй формы и т.д., в результате чего производительность устройства возрастает.

Шахматное расположение вибраторов позволяет сообщать формам 5, установленным на рельсах равномерные колебательные движения с одинаковой интенсивностью, что создает равномерное перемешивание жидкого затвердевающего металла, улучшает заполняемость форм, повышает плотность и, таким образом, качество металла.

Расстояние между центрами соседних электромеханических вибраторов, равное 3,4-4,0 расстояниям между рельсами, позволяет создать равномерные и эффективные колебательные движения формы и затвердевающего металла. При этом время затвердевания, вследствие интенсификации теплоотвода, уменьшается, а производительность установки и качество металла возрастают.

Установка нескольких форм между двумя соседними вибраторами позволяет производить разливку практически непрерывно.

Пример. Производят отливку корпусов редукторов массой 480 кг. Толщина стенки редуктора 12 мм. Материал - сталь 35 Л. Формы для заливаемого металла устанавливают на рельсы в ряд. В качестве источников вибрации используют электромеханические строительные вибраторы ИВ-70, которые при помощи струбцин крепят на рельсы. Это дает возможность изменять расстояние между вибраторами. Размеры формы, мм: Ширина 1300, длина 1800, высота 1600. Расстояние между рельсами 1250 мм. Вибраторы устанавливают в шахматном порядке так, чтобы расстояние между ними менялось от 2,5 до 8,75 м.

Проводят эксперименты и с установкой вибраторов в одну линию. После включения

электромеханических вибраторов начинают заливку металла. По окончании заливки первой формы переходят на вторую и так далее Вибровоздействие осуществляют до полного затвердевания металла. При виброобработке фиксируют время, необходимое на обработку одной отливки. Затем после выбивки и обрубки осуществляют визуальный осмотр поверхности корпусов редукторов,

отбирают керновые пробы полым сверлом в районе подшипникового узла. Размеры проб, мм: диаметр 6, высота 10. Затем эту пробу подвергают гидростатическому взвешиванию и определяют плотность металла.

Параллельно проводят серию опытов по виброобработке отливок на установке по прототипу

Как показали проведенные испытания, наибольшая плотность металла, полное отсутствие поверхностных дефектов и наибольшая производительность установки были достигнуты при.выполнении виброоснования в виде двух параллельных рельсов, на которых закреплены электромеханические вибраторы в шахматном порядке, причем расстояние между центрами соседних вибраторов равно 3,0-4,0 расстояним между рельсами.

Использование предложенного устройства для вибрационного воздействия на затвердевающий металл по сравнению с прототипом позволит повысить производительность установки в 2-3 раза; снизить брак по поверхностным дефектам; повысить

плотность металла на 1,5-1,8%,

Формула изобретения Устройство для вибрационной обработки расплавленного металла в процессе кристаллизации, содержащее установленное

на резиновых опорах виброоснование, размещенные на нем литейную форму и электромеханические вибраторы, отличающееся тем, что, с целью поёышения производительности устройства и качества металла, виброоснование выполнено двух параллельных рельсов, а электромеханические вибраторы закреплены на рельсах в шахматном порядке, при этом расстояние между соседними вибраторами в 3-4 раза

превышает расстояние между рельсами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087251C1 |

| Способ получения слитка | 1986 |

|

SU1353572A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ЗАТВЕРДЕВАЮЩЕГО СЛИТКА | 2015 |

|

RU2593059C1 |

| Способ получения слитков | 1987 |

|

SU1468652A1 |

| Способ обработки слитков | 1987 |

|

SU1509175A1 |

| Способ получения отливок | 1988 |

|

SU1574350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| СПОСОБ ЛИТЬЯ ОТЛИВКИ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2480309C2 |

| Способ изготовления изложниц | 1989 |

|

SU1759901A1 |

| Устройство для виброимпульсной обработки расплавленного металла | 1989 |

|

SU1731422A1 |

Изобретение относится к литейному производству и может быть использовано при обработке жидкого и затвердевающего металла. Цель изобретения - повышение производительности устройства и качества металла. Устройство для вибрационной обработки расплавленного металла в процессе кристаллизации содержит установленное на резиновых опорах виброоснование, размещенные на нем литейную форму и электромеханические вибраторы. Виброоснование выполнено в виде двух параллельных рельсов, а электромеханические вибраторы закреплены на рельсах в шахматном порядке. Расстояние между соседними вибраторами в 3 - 4 раза превышает расстояние между рельсами. Устройство позволяет в 2 - 3 раза повысить производительность установки, снизить брак по поверхностным дефектам и повысить плотность металла на 1,5 - 1,8%. 2 ил.

1 г

8 г 5

ВидА

Фиг. 2

| Пилюшенко В.Л., Смирнов А.Н., ПеттИк Ю.В | |||

| и др | |||

| Виброимпульсная обработка цветных сплавов | |||

| Технология и организация производства | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1991-07-23—Публикация

1989-07-31—Подача