Изобретение относится к литейному производству, в частности -к производству изложниц с незначительными остаточными напряжениями.

Известен способ изготовления отливок, в котором для снижения больших температурных напряжений отливки освобождают из опоки после ее остывания до 800-650°С, снимают наружную земляную корку и подвергают интенсивному охлаждению. В стенках отливки создается такое распределение остаточных напряжений, которое противоположно распределению температурных напряжений (авт. се. N 64528 СССР, 1945).

Недостатком данного способа является то, что интенсивное охлаждение отливок, нагретых до 800-650°С,приводит к образованию микротрещин на поверхности. Стойкость отливок в конечном счете снижается.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления изложниц, включающий их выбивку, элект- роплдроимпульсную очистку, электрогидроимпульсную обработку, обрубку, охлаждение, механическую обработку, виооомеха- ническую обработку, причем длительность электрогидроимпульсной обработ ки составляет 2-4 периода электрогидроимпульсной5 очистки, а длительность вибоомехамиче- ской обработки - 0.2-0,4 дл1- тельности цикла электрогидроимпульсной обработки (авт. св. № 1259678, кл. С 21 D 1/30).

Недостатком данного способа является то, что в-процессеэлектрогидрсимпулосной обработки снимается до 40-60% внутренних напряжений, а в процессе обрубки и механической обработки появляютг дополнительные внутренние напряжение, составляющие до 20-30% общего уровня. С уменьшением уровня остаточных литейных напряжений уменьшается сумма остаточных и динамических напряжений, которая становиться меньше динамического предела текучести, и снижение уровня остаточных напряжений прекращается. Таким образом, проведение вибрационной обработки после обрубки и механической обработки не г:озволяет достичь более полного снятия мэ- пряжений в обрабатываемом изделии.

Целью изобретения является : иженме остаточных напряжений.

Для этого в способе изготовления изложниц, включающем заливку {четаллэ форму, кристаллизацию, выбивку, электро- гидроимпульсную очистку, злектрогидроим- пульсную обработку, обрубку, охлаждение, механическую обработку и вибрационную обработку, по:леднюк/ ведут п процессе ОУ- кэждсмИл после обруо и, причем начинают три 5,5-jO°L. и заканчк -гч при .

Эффективна и 5р юннач обоаботк лишь в начальный пео , ч аоздеГзствмтя, i or- да в отлиы;е присутствуют максимальнее, пиковые значения остаточных напряжений, после смятия которых эФфелгиснпсть p iuiof f. чятия напо хеним заметьо с ,. ч и практически «Р зависит от врг мс,-.1; /К О йд./юшей обрао гки I экое поло- jvCHwe обусловлено тем, то уровень осте CM ,ii,v темных наг ряжений s изде- , сы.жаегся лишь в том случае когда сумма ociciTO-iHb X и динамических чапряхе м1/|й превышает д намичес м предел текучести, С уменьшением уровня естаючньк напряжений D издегии в процессе обрабоч («, i .nHbi1 Оч и сумма OCT/J и . мических напряжений, которая становится меньше предела текучести, и снижение уровня остаточных напряжений прекрэщ - 5 гея.

Вибрационная обработка излохмицы в процессе охлаждения, осуществляемая сначала при оо-50°С п в конце при 45-40°С, способствует более полному снятию осгз- точных питейных напряжений. В процессе йибр ционноП обработки металл все аре- мя находится под действием пошюяическм повторяющихся упругих волн механических напряжении Это способствует выходу локаций из скоплений и обеспечивает пере- распре еление дефектов упаковки кристаллической решетки. При этом происходит дислокационно-сдвиговые процессы с одновременным уменьшением плотности дислокаций, т. е. снижаются остаточные напряжения. Температура отливки s интервале 55-40°С также оказывает активирующее воздействие на движение дислокаций и тор- можйняз разеития очагов разрушений бла- .- pi сыходу дислокаций из скоплений. оте 5илиз1ц и дислокационной структуры и уменьшению плотности дислокаций. При этом наблюдается наибольший эффект по снятию остаточных литейных напряженмм.

Начало вибрационной обработки при температуре, большей 55°С, нецелесообразно, так как при этом процесс снятия напряжений происходит весьма интенсивно и контролю подвергается очень тяжело. В этом случае наблюдается образование большого количества горячих микротрещин на

поверхности отливки. Начало вибрационной обработки после достижения отливкой температуры ниже 50°С также неэффективно, так как в этом случае снятие остаточных напряжений протекает менее эффективно и

требует весьма длительного времени обработки.

Окончание вибрационной обработки ранее досгкглэния отлив сой 45°С не приводит к повышению уровня снятия остаточных

напряжений, что отрицательно сказывается на эксплуатационных характеристиках и стойкости отливок. Продолжение виброоб- работкр после достижения поверхностью отливки .о чтуры менее 40°С не приведет ч более з1 а«ительнс - уровню снижения остатс лых напр ч ,ий и заметно увеличивает время обработки, возрастают энерюзэтрэты и снижается произвг дитель- ностьспособа.

Изве тан способ обработки метапличе

изделий, включающий местный нагрев зоны сварного шва до темпера rypi отпуска с одновременным приложением механической вибрации с частотой, соответствующей

собственной частоте изделия при его нагреве (звт. св. № 508543, СССР, кл. С 21 D 1 /30). Однако нагрев летали осуществляю г до температур отпуска, что составляет от 200 до 850°С в зависимости от марки металла и

режима отжига, и накладывают вибрацию.

Поспя виброобработки при охлаждении детали в ней вновь возникают остЗ(Очпые напряжение, эффективность слосоег заметно снижается. При вибоаиии при такой температуре на поверхности тесали образуются горячиэ микротрешичы

Существует способ обработки OTPWBOY и конструкций из железоуглеродистых спла- РОВ, включающий термоциклиоовачие в интерзале температур ACI - Асз и вибрационное нэгружение (ЗРТ. св. № 1301850, СССР, кл. С 21 D 1/30). При вибрационной обработке в интервале температур ACI - Асз наблюдается усталость

металла и развитие внутренних трещин остаточные напряжения достигают предела прочности, что приводит к разрушению из- делия.

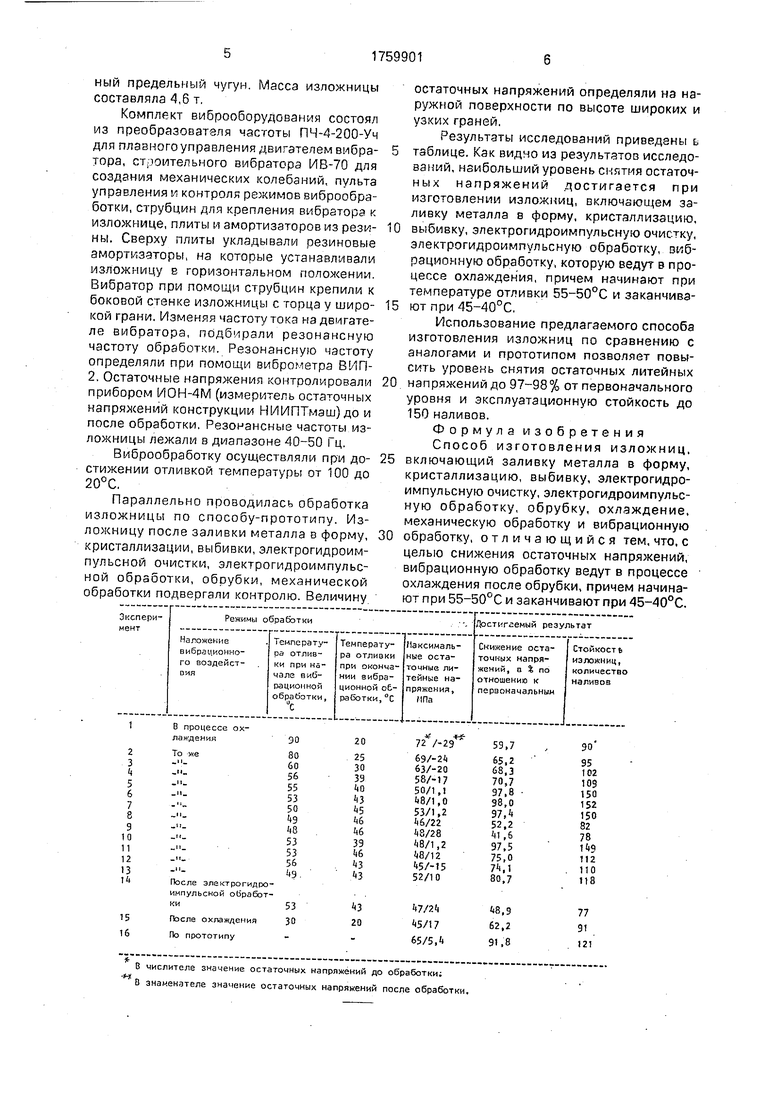

Пример. Предлагаемый способ был осуществлен в питейном цехе Донецкого металлургического завода им. В.И. Ленина Проводилась обработка изложниц для разливки стали на слитки массой 5,7 т. Для получения изложниц использовали доменный предельный чугун. Масса изложницы составляла 4,6 т.

Комплект виброоборудования состоял из преобразователя частоты ПЧ-4-200-Уч для плавного управления двигателем вибра- тора, строительного вибратора ИВ-70 для создания механических колебаний, пульта управления и контроля режимов виброобработки, струбцин для крепления вибратора к изложнице, плиты и амортизаторов из рези- ны. Сверху плиты укладывали резиновые амортизаторы, на котооые устанавливали изложницу в горизонтальном положении. Вибратор при помощи струбцин крепили к боковой стенке изложницы с торца у широ- кой грани. Изменяя частоту тока на двигателе вибратора, подбирали резонансную частоту обработки. Резонансную частоту определяли при помощи виброметра ВИП- 2, Остаточные напряжения контролировали прибором ИОН-4М (измеритель остаточных напряжений конструкции НИИПТмзш) до и после обработки. Резонансные частоты изложницы лежали в диапазоне 40-50 Гц.

Виброобработку осуа(ествляли при до- стижении отливкой температуры от 100 до 20°С.

Параллельно проводилась обработка изложницы по способу-прототипу. Изложницу после заливки металла в форму, кристаллизации, выбивки, электрогидроим- пульсной очистки, электрогидроимпульс- ной обработки, обрубки, механической обработки подвергали контролю. Величину

остаточных напряжений определяли на наружной поверхности по высоте широких и узких граней.

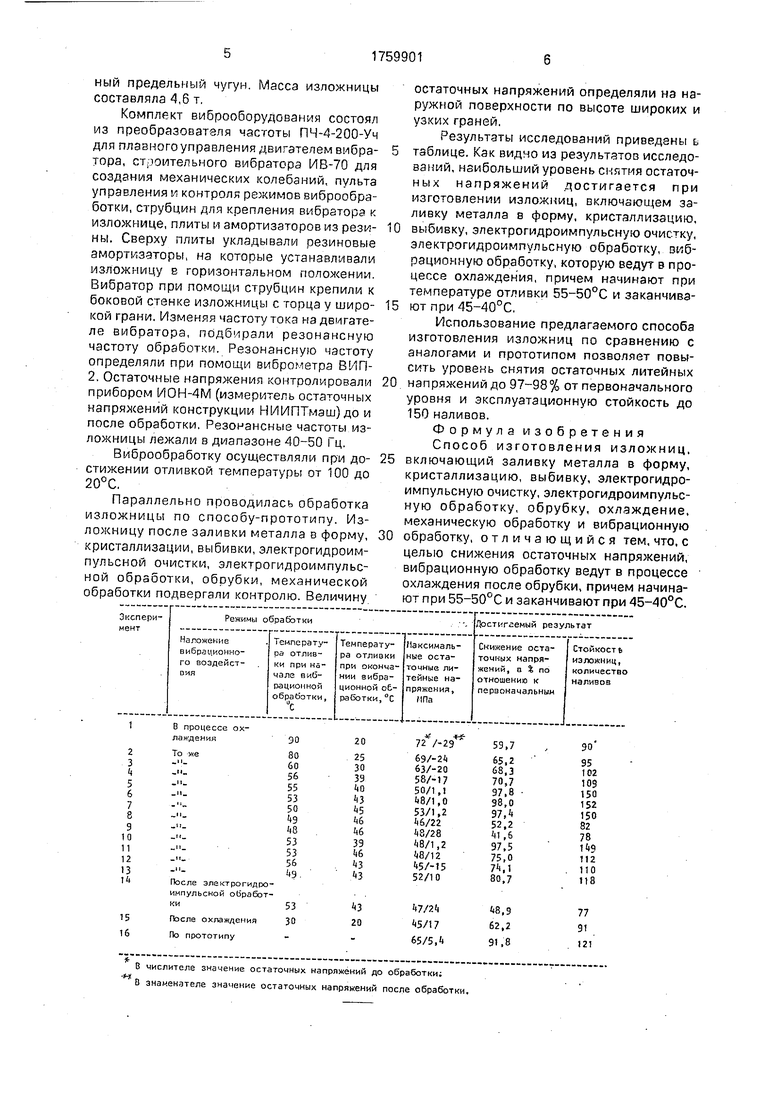

Результаты исследований приведены ь таблице. Как видно из результатов исследований, наибольший уровень снятия остаточ- ных напряжений достигается при изготовлении изложниц, включающем заливку металла s форму, кристаллизацию, выбивку, электрогидроимпульсную очистку, электрогидроимпульсную обработку, вибрационную обработку, которую ведут в процессе охлаждения, причем начинают при температуре отливки 55-50°С и заканчивают при 45-40°С.

Использование предлагаемого способа изготовления изложниц по сравнению с аналогами и прототипом позволяет повысить уровень снятия остаточных литейных напряжений до 97-98% от первоначального уровня и эксплуатационную стойкость до 150 наливов.

Формула изобретения

Способ изготовления изложниц, включающий заливку металла в форму, кристаллизацию, выбивку, электрогидроимпульсную очистку, электрогидроимпульсную обработку, обрубку, охлаждение, механическую обработку и вибрационную обработку, отличающийся тем, что, с целью снижения остаточных напряжений, вибрационную обработку ведут в процессе охлаждения после обрубки, причем начинают при 55-50°С и заканчивают при 45-40°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1988 |

|

SU1574350A1 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| Устройство для вибрационной обработки расплавленного металла | 1989 |

|

SU1664457A1 |

| Способ изготовления отливок из углеродистых сталей | 1982 |

|

SU1057177A1 |

| Способ определения выбиваемости формовочных и стержневых смесей на образцах | 1978 |

|

SU750318A1 |

| Способ охлаждения отливок | 1977 |

|

SU778927A1 |

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| Способ обработки слитков | 1987 |

|

SU1509175A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

Использование: литейное производство, в частности производство изложниц. Сущность изобретения: металл заливают в форму. После кристаллизации, выбивки злектрогидроимпульсациек очистки, электрогидроимпульсной обработки и обрубки в процессе охлаждения проводят вибрационную обработку, которую начинают при 55- 50°С (и заканчивают при 45-40°С. Далее отливку подвергают механической обработке. 1 табл.

| Авторское свидетельство СССР № 1259678, кл С 21 D 1/30, 1976. |

Авторы

Даты

1992-09-07—Публикация

1989-03-30—Подача