о

о

00

о

Изобретение относится к области электроэрозионных и электрохимических методов обработки, в частности к устройствам для электроэрозионного легирования.

Цель изобретения - повышение качест- ва и производительности обработки.

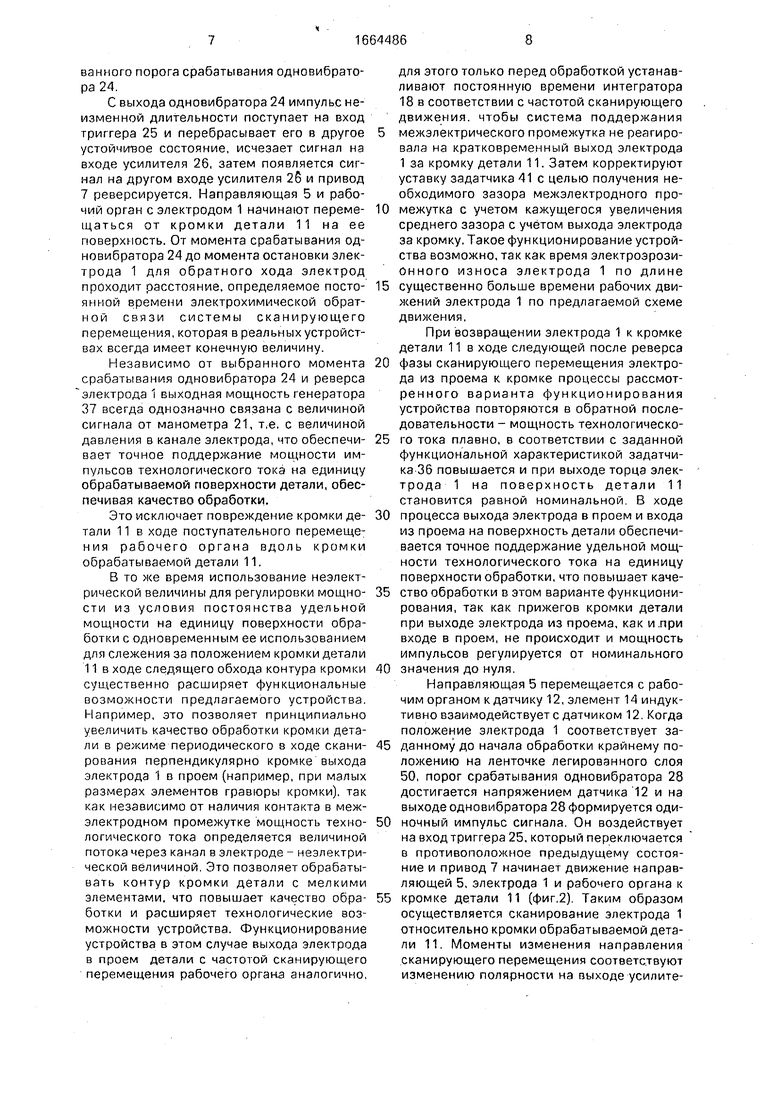

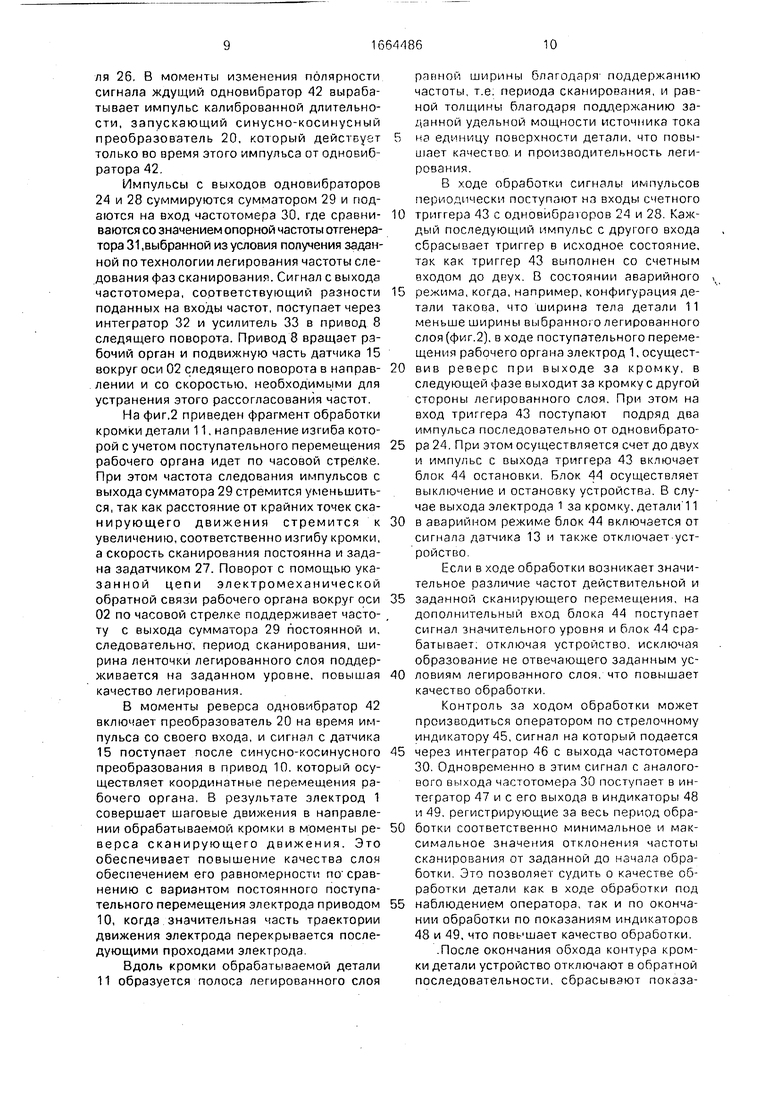

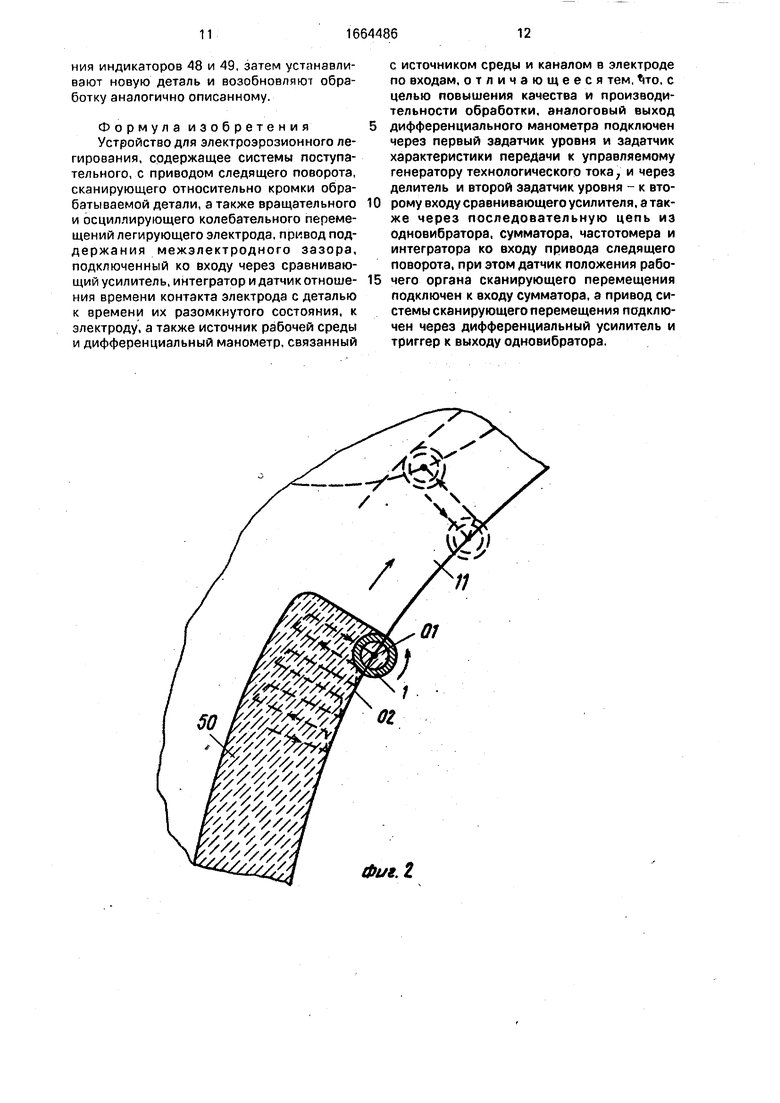

На фиг.1 представлена схема устройства; на фиг.2 - траектория перемещения электрода при обработке.

Устройство для электроэрозионного ле- гирования содержит легирующий электрод 1, закрепленный на подвижной части вибратора 2, выполненного в виде ультразвукового вибратора. Корпус вибратора 2 закреплен на валу привода 3 вращения электрода 1 вокруг его продольной оси. Корпус привода 3 закреплен на подвижной части привода 4 вертикального перемещения и слежения за величиной межэлектродного промежутка. Корпус привода 4 неподвижно закреплен на направляющей 5, связанной с кареткой б с возможностью поступательного сканирующего перемещения. Корпус привода 7 сканирующего перемещения закреплен на каретке б, его подвижный эле- мент связан с направляющей 5. Каретка б закреплена на валу привода 8 вращения следящего поворота рабочего органа системы продольного перемещения рабочего органа. Корпус привода 8 неподвижно закреплен на каретке привода 10 координатных перемещении, корпус которого связан через станину с обрабатываемой деталью 11. На каретке 6 установлены с возможностью регулировочного установоч- ного перемещения датчики 12 и 13 положения направляющей 5. Датчики 12 и 13 выполнены в виде индукционных концевых выключателей, реагирующих на перемещение элемента 14, выполненного как одно целое с направляющей 5 из электропроводного материала. На валу привода 8 размещен датчик 15 следящего поворота, корпус которого неподвижно закреплен на каретке 9, подвижный элемент закреплен на валу привода 8.

Тахометр 16 связан с приводом 3 вращения электрода 1.

Датчик 17 отношения времени контакта электрода 1 с деталью 11 ко времени паузы системы поддержания межэлектродного промежутка подключен по входу к электроду 1 и детали 11, по выходу - через интегратор 18 к одному из входов сравнивающего усилителя 19, выход которого подключен к приводу 4 системы поддержания величины межэлектродного промежутка.

Выход датчика 15 следящего поворота подключен через синусно-косинусный преобразователь 20 к приводу 10 координатных перемещений рабочего органа.

Датчик неэлектрической величины - манометр 21. выполнен дифференциальным и подключен по первому входу к каналу опорного давления источника 22 рабочей среды, а по второму входу - к каналу в полом электроде 1. При этом канал рабочего давления источника 22 среды подключен к каналу в электроде 1.

Управляемый электронный фильтр 23 низких частот с управляемой по сигналу на его управляющем входе частотой среза полосы пропускания подключен сигнальным входом к выходу манометра 21, а управляющим входом - к выходу тахометра 16.

Ждущий одновибратор 24 с калиброванным порогом запуска подключен входом к выходу фильтра 23, а выходом - к триггеру 25 с двумя устойчивыми состояниями, подключенному каждым из своих выходов к входам усилителя 26 привода 7, который связан с задатчиком 27.

Датчик 12 подключен через ждущий одновибратор 28, выполненный аналогично одновибратору 24 с калиброванным поро- гом запуска, к второму входу триггера 25. Входы триггера 25 равнозначны.

Выход одновибратора 28 соединен с одним из входов сумматора 29 импульсов, второй вход которого соединен с выходом одновибратора 24. Выход сумматора 29 подключен к входу частотомера 30, соединенного вторым входом с генератором 31 опорной частоты. Выход частотомера 30 подключен через последовательные интегратор 32 и усилитель 33 к приводу 8 следящего поваро- та. Выход манометра 21 соединен также с первым входом сравнивающего усилителя 34, второй вход которого соединен с задатчиком 35 уровня начальной точки характери- стики передачи. Выход усилителя 34 подключен через задатчик 36 функциональной зависимости выходной мощности генератора 37 технологического тока от величины давления в канале электрода 1 к управляющему входу выполненного регулируемым генератора 37 технологического тока. Генератор 37 связан с источником 38 питания постоянного тока (например, выпрямителем) и подключен токоподводом к электроду 1.

Выход усилителя 34 соединен через делитель-интегратор 39 сигнала с одним из входов сравнивающего усилителя 40, второй вход которого соединен с задатчиком 41. Выход усилителя 40 соединен с вторым входом усилителя 19.

Выход усилителя 26 подключен через одновибратор 42, выполненный с возможностью установки длительности генерируемого импульса, к преобразователю 20. к его управляющему входу.

Выходы одновибраторов 24 и 28 соединены с входами счетного триггера 43. выход триггера 43 соединен с одним из входов блока 44 автоматической остановки устройства. Второй вход блока 44 соединен с выходом датчика 13. Блок 44 связан с цепями питания устройства (не показано) для автоматической остановки процесса обработки.

Стрелочный индикатор 45 подключен через интегратор 46 к аналоговому выходу частотомера 30, который подключен через интегратор 47 к индикаторам 48 и 49 соответственно минимального и максимального значений сигнала рассогласования частоты сканирования с заданной.

Устройство работает следующим образом.

Вибратором 2 придают осциллирующее колебательное перемещение электроду 1. Приводом 3 приводят во вращение электрод 1 вокруг его продольной оси 01. Сигнал о контакте электрода 1 с поверхностью обрабатываемой детали 11 поступает на вход датчика 17. Сигнал с выхода датчика, 17, пропорциональный отношению времени контакта электрода 1 ко времени паузы, поступает на вход интегратора 18.

Величина этого сигнала однозначно определяет средний за период осциллирующего движения межэлектродный промежуток, так как жесткость подвеса подвижной части вибратора в ходе обработки не изменяется. С выхода интегратора 18 и через усилитель 40 с выхода задатчика 41 сигналы поступают ма входы усилителя 19 и сравниваются. Сигнал с выхода усилителя 19, определяемый величиной и знаком рассогласования сигналов на входах усилителя 19, поступает в привод 4, который перемещает электрод 1 в направлении и со скоростью, необходимыми для устранения этого рассогласования. При заданной сигналом задатчика 41 величине среднего межэлектродного промежутка в номинальном режиме легирования сигналы на входе усилителя 19 равны, сигнал на выходе усилителя 19 отсутствует, привод 4 остается в состоянии самоторможения и неподвижен, а средний промежуток оптимален для легирования.

От источника 22 подают среду в канал электрода 1 и канал опорного давления. Давление в канале электрода 1 и опорное давление источника 22 сравниваются манометром 21. При размещении торца электрода над поверхностью детали 11 электрический сигнал на выходе манометра

21 отсутствует, манометр 21-с5алансирован по дифференциальным входам.

Подают питание на привод 7, в зависимости от имеющегося устойчивого состоя- 5 ния триггера 25 направляющая 5 перемещается или к кромке обрабатываемой детали 11, или от кромки, что определяется поданным на вход усилителя 26 от триггера 25 сигналом. Скорость сканирова0 ния определяется сигналом от зэдатчика 27 скорости сканирования. При движении рабочего органа и электрода 1 к кромке детали (при обратном движении процессы происходят аналогично) включают генератор 37,

5 импульсы технологического тока заданной по технологии легирования мощности протекают через эрозионный промежуток между электродом 1 и деталью 11. Установленная до начала обработки ампли0 туда единичного импульса и его длительность обеспечивают необходимую обработку поверхности детали 11 с образованием слоя 50. При расположении торца электрода 1 над поверхностью детали 11

5 площадь взаимодействия тела электрода 1 и поверхности детали 11 максимальна, при этом в промежуток подается полная, установленная по технологии легирования мощность, а мощность технологического тока на

0 единицу поверхности равна оптимальной. Кольцевая зона обработки эрозионного промежутка приближается приводом 7 к кромке детали 11. При выходе торца электрода 1 за кромку детали 11 давление в кана5 ле электрода 1 начинает падать, так как сопротивление потоку среды при этом уменьшается, Сигнал с выхода манометра 21 поступает на вход сравнивающего усилителя 34, определяющего совпадение на0 чальной точки характеристики передачи задатчика 36 функциональной зависимости выходной мощности генератора 37 от величины давления в канале электрода 1 с начальной точкой входной характеристики

5 генератора 37 по его управляющему входу. Таким образом, увеличение сигнала на входе усилителя 34 приводит к уменьшению выходной мощности генератора 37 в соответствии с передаточной характеристикой

0 задатчика 36. Уменьшение мощности генератора 37 осуществляется уменьшением частоты следования неизменных по амплитуде, длительности и форме импульсов технологического тока, по сигналу на

5 управляющем входе генератора 37. По мере выхода края электрода 1 за кромку детали 11 сигнал на выходе манометра 21 возрастает. Поступая через фильтр 23 на вход одно- вибратора 24, запускает его в момент достижения сигналом значения калиброванного порога срабатывания одновибрато- ра 24.

С выхода одновибратора 24 импульс неизменной длительности поступает на вход триггера 25 и перебрасывает его в другое устойчивое состояние, исчезает сигнал на входе усилителя 26, затем появляется сигнал на другом входе усилителя 2б и привод 7 реверсируется. Направляющая 5 и рабочий орган с электродом 1 начинают перемещаться от кромки детали 11 на ее поверхность. От момента срабатывания одновибратора 24 до момента остановки электрода 1 для обратного хода электрод проходит расстояние, определяемое постоянной времени электрохимической обратной связи системы сканирующего перемещения, которая в реальных устройствах всегда имеет конечную величину.

Независимо от выбранного момента срабатывания одновибратора 24 и реверса электрода 1 выходная мощность генератора 37 всегда однозначно связана с величиной сигнала от манометра 21, т.е. с величиной давления в канале электрода, что обеспечивает точное поддержание мощности импульсов технологического тока на единицу обрабатываемой поверхности детали, обеспечивая качество обработки.

Это исключает повреждение кромки детали 11 в ходе поступательного перемеще- ния рабочего органа вдоль кромки обрабатываемой детали 11.

В то же время использование неэлектрической величины для регулировки мощности из условия постоянства удельной мощности на единицу поверхности обработки с одновременным ее использованием для слежения за положением кромки детали 11 в ходе следящего обхода контура кромки существенно расширяет функциональные возможности предлагаемого устройства. Например, это позволяет принципиально увеличить качество обработки кромки детали в режиме периодического в ходе сканирования перпендикулярно кромке выхода электрода 1 в проем (например, при малых размерах элементов гравюры кромки), так как независимо от наличия контакта в межэлектродном промежутке мощность технологического тока определяется величиной потока через канал в электроде - неэлектрической величиной. Это позволяет обрабатывать контур кромки детали с мелкими элементами, что повышает качеово обработки и расширяет технологические возможности устройства. Функционирование устройства в этом случае выхода электрода в проем детали с частотой сканирующего перемещения рабочего органа аналогично,

для этого только перед обработкой устанавливают постоянную времени интегратора 18 в соответствии с частотой сканирующего движения, чтобы система поддержания

межэлектрического промежутка не реагировала на кратковременный выход электрода 1 за кромку детали 11. Затем корректируют уставку задатчика 41 с целью получения необходимого зазора межэлектродного про0 межутка с учетом кажущегося увеличения среднего зазора с учетом выхода электрода за кромку, Такое функционирование устройства возможно, так как время электроэрози- онного износа электрода 1 по длине

5 существенно больше времени рабочих движений электрода 1 по предлагаемой схеме движения.

При возвращении электрода 1 к кромке детали 11 в ходе следующей после реверса

0 фазы сканирующего перемещения электрода из проема к кромке процессы рассмотренного варианта функционирования устройства повторяются в обратной последовательности - мощность технологическо5 го тока плавно, в соответствии с заданной функциональной характеристикой задатчика 36 повышается и при выходе торца электрода 1 на поверхность детали 11 становится равной номинальной. В ходе

0 процесса выхода электрода в проем и входа из проема на поверхность детали обеспечивается точное поддержание удельной мощности технологического тока на единицу поверхности обработки, что повышает каче5 ство обработки в этом варианте функционирования, так как прижегов кромки детали при выходе электрода из проема, как и.при входе в проем, не происходит и мощность импульсов регулируется от номинального

0 значения до нуля.

Направляющая 5 перемещается с рабочим органом к датчику 12, элемент 14 индуктивно взаимодействует с датчиком 12. Когда положение электрода 1 соответствует за5 данному до начала обработки крайнему положению на ленточке легированного слоя 50, порог срабатывания одновибратора 28 достигается напряжением датчика 12 и на выходе одновибратора 28 формируется оди0 ночный импульс сигнала. Он воздействует на вход триггера 25, который переключается в противоположное предыдущему состояние и привод 7 начинает движение направляющей 5, электрода 1 и рабочего органа к

5 кромке детали 11 (фиг.2). Таким образом осуществляется сканирование электрода 1 относительно кромки обрабатываемой детали 11. Моменты изменения направления сканирующего перемещения соответствуют изменению полярности на выходе усилителя 26. В моменты изменения полярности сигнала ждущий одновибрагор 42 вырабатывает импульс калиброванной длительности, запускающий синусно-косинусный преобразователь 20, который действует только во время этого импульса от одновиб- ратора 42.

Импульсы с выходов одновибраторов 24 и 28 суммируются сумматором 29 и подаются на вход частотомера 30. где сравни- ваются со значением опорной частоты отгенера- тора 31 .выбранной из условия получения заданной потехнологиилегирования частоты следования фаз сканирования. Сигнал с выхода частотомера, соответствующий разности поданных на входы частот, поступает через интегратор 32 и усилитель 33 в привод 8 следящего поворота. Привод 8 вращает рабочий орган и подвижную часть датчика 15 вокруг оси 02 следящего поворота в направ- лении и со скоростью, необходимыми для устранения этого рассогласования частот.

На фиг.2 приведен фрагмент обработки кромки детали 11, направление изгиба которой с учетом поступательного перемещения рабочего органа идет по часовой стрелке. При этом частота следования импульсов с выхода сумматора 29 стремится уменьшиться, так как расстояние от крайних точек ска- нирующего движения стремится к увеличению, соответственно изгибу кромки, а скорость сканирования постоянна и задана задатчиком 27. Поворот с помощью ука- занной цепи электромеханической обратной связи рабочего органа вокруг оси 02 по часовой стрелке поддерживает часто- ту с выхода сумматора 29 постоянной и, следовательно, период сканирования, ширина ленточки легированного слоя поддерживается на заданном уровне, повышая качество легирования.

В моменты реверса одновибратор 42 включает преобразователь 20 на время импульса со своего входа, и сигнал с датчика 15 поступает после синусно-косинусного преобразования в привод 10. который осуществляет координатные перемещения рабочего органа. В результате электрод 1 совершает шаговые движения в направлении обрабатываемой кромки в моменты ре- верса сканирующего движения. Это обеспечивает повышение качества слоя обеспечением его равномерности по сравнению с вариантом постоянного поступательного перемещения электрода приводом 10, когда значительная часть траектории движения электрода перекрывается последующими проходами электрода.

Вдоль кромки обрабатываемой детали 11 образуется полоса легированного слоя

ранной ширины благодаря поддержанию частоты, т.е. периода сканирования, и равной толщины благодаря поддержанию заданной удельной мощности источника тока на единицу поверхности детали, что повышает качество и производительность легирования.

В ходе обработки сигналы импульсов периодически поступают нл входы счетного триггера 43 с одновибраюров 24 и 28. Каждый последующий импульс с другого входа сбрасывает триггер в исходное состояние, так как триггер 43 выполнен со счетным входом до двух. В состоянии аварийного режима, когда, например, конфигурация детали такова, что ширина тела детали 11 меньше ширины вы бранно; о легированного слоя (фиг.2), в ходе поступательного перемещения рабочего органа электрод 1. осущест- вив реверс при выходе за кромку, в следующей фазе выходит за кромку с другой стороны легированного слоя. При этом на вход триггера 43 поступают подряд два импульса последовательно от одновибрато- ра 24. При этом осуществляется счет до двух и импульс с выхода триггера 43 включает блок 44 остановки. Блок 44 осуществляет выключение и остановку устройства. В случае выхода электрода 1 за кромку, детали 11 в аварийном режиме блок 44 включается от сигнала датчика 13 и также отключает устройство.

Если в ходе обработки возникает значительное различие частот действительной и заданной сканирующего перемещения, на дополнительный вход блока 44 поступает сигнал значительного уровня и блок 44 срабатывает, отключая устройство, исключая образование не отвечающего заданным условиям легированного слоя, что повышает качество обработки.

Контроль за ходом обработки может производиться оператором по стрелочному индикатору 45, сигнал на который подается через интегратор 46 с выхода частотомера 30. Одновременно в этим сигнал с аналогового выхода частотомера 30 поступает в интегратор 47 и с его выхода в индикаторы 48 и 49. регистрирующие за весь период обработки соответственно минимальное и максимальное значения отклонения частоты сканирования от заданной до нзчала обработки. Это позволяет судить о качестве обработки детали как в ходе обработки под наблюдением оператора, так и по окончании обработки по показаниям индикаторов 48 и 49, что повышает качество обработки. .После окончания обхода контура кромки детали устройство отключают в обратной последовательности, сбрасывают показания индикаторов 48 и 49, затем устанавливают новую деталь и возобновляют обработку аналогично описанному.

Формула изобретения Устройство для электроэрозионного легирования, содержащее системы поступательного, с приводом следящего поворота, сканирующего относительно кромки обрабатываемой детали, а также вращательного и осциллирующего колебательного перемещений легирующего электрода, привод под- держания межэлектродного зазора, подключенный ко входу через сравнивающий усилитель, интегратор и датчик отношения времени контакта электрода с деталью к времени их разомкнутого состояния, к электроду, а также источник рабочей среды и дифференциальный манометр, связанный

с источником среды и каналом в электроде по входам, отличающееся тем, ш, с целью повышения качества и производительности обработки, аналоговый выход

дифференциального манометра подключен через первый задатчик уровня и задатчик характеристики передачи к управляемому генератору технологического тока, и через делитель и второй эадатчик уровня - к второму входу сравнивающего усилителя, а также через последовательную цепь из одновибратора, сумматора, частотомера и интегратора ко входу привода следящего поворота, при этом датчик положения рабочего органа сканирующего перемещения подключен к входу сумматора, а привод системы сканирующего перемещения подключен через дифференциальный усилитель и триггер к выходу одновибратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ ДВИЖЕНИЯ СВАРОЧНОЙ ГОРЕЛКИ | 2003 |

|

RU2255846C1 |

| Устройство для регулирования межэлектродного промежутка в процессе электроискрового легирования | 1987 |

|

SU1414536A2 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| Устройство для контроля манипулятора | 1988 |

|

SU1657375A1 |

| Устройство для электроэрозионного легирования | 1987 |

|

SU1444104A1 |

| Регулятор подачи с релаксатором дляэлЕКТРОэРОзиОННОгО CTAHKA | 1979 |

|

SU831485A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

| Устройство для астатического регулирования скорости вращения электродвигателя постоянного тока | 1978 |

|

SU780137A1 |

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности, к устройствам для электроэрозионного легирования. Цель изобретения - повышение качества и производительности за счет изменения мощности генератора при выходе торца электрода-инструмента за кромку обрабатываемой детали. При выходе торца электрода 1 за кромку детали 11 давление в канале электрода 1 падает. Сигнал с выхода дифференциального манометра 21 поступает на вход сравнивающего усилителя 34, что вызывает уменьшение выходной мощности генератора 37 и повышение качества обработки. 2 ил.

Фиг.1

| Авторское свидетельство СССР № 1514527 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-23—Публикация

1988-11-17—Подача