Изобретение относится к электро- физичес ким и электрохимическим методам ч обработки в частности к электроэрозионному легированию.

Цель изобретения - повышение точности обработки.

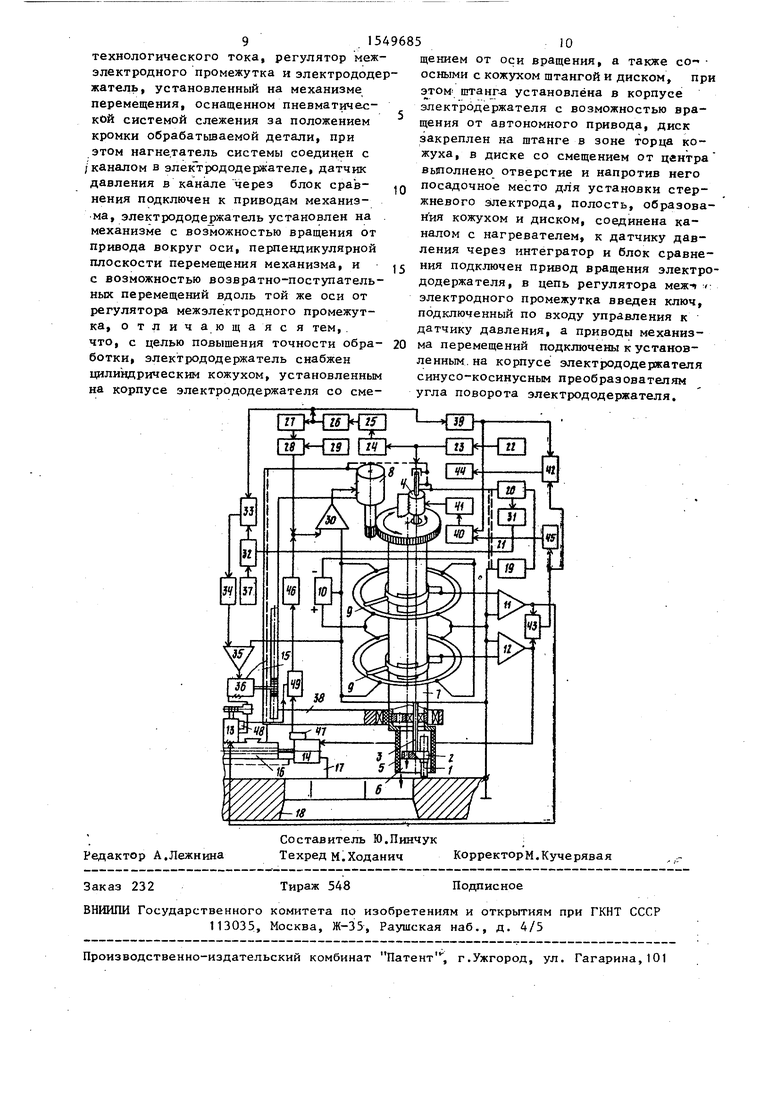

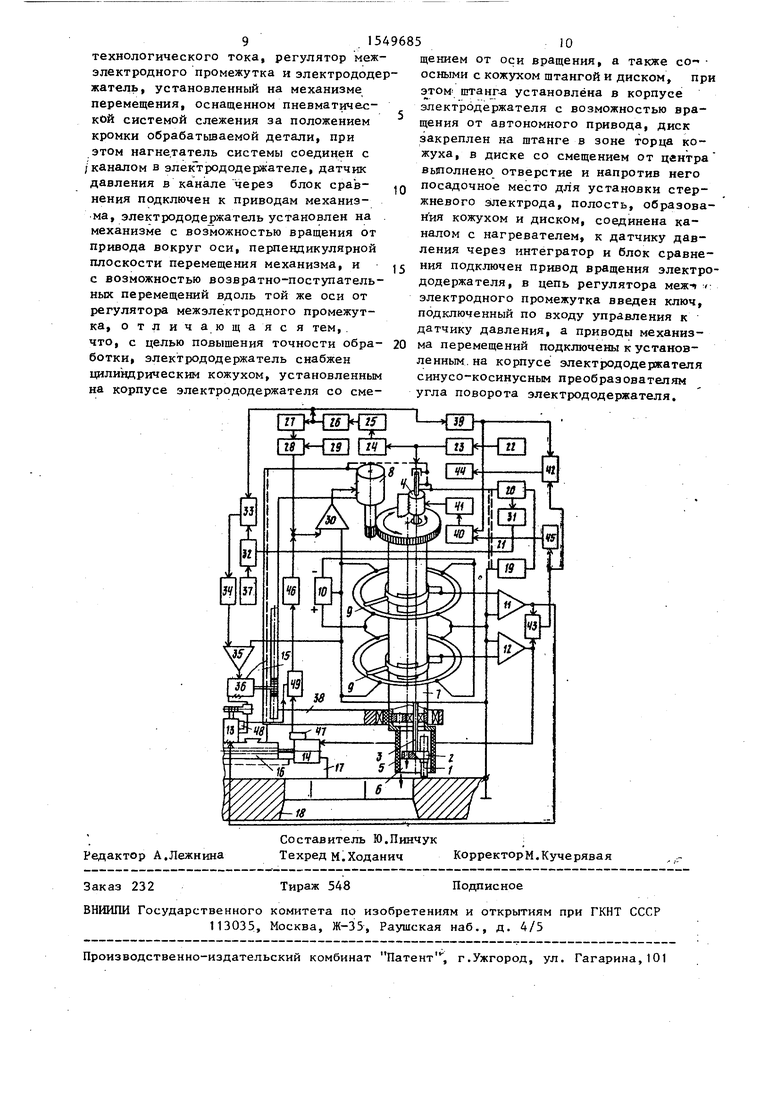

На чертеже изображена предлагаемая установка и блок-схема управления (верхняя часть корпуса показана в

изометрии).

Легирующий электрод 1 размещен на диске 2, закрепленном симметрично на штанге 3 двигателя 4 осциллирующего вращения. Оппозитно i; посадочному месту электрода 1 в диске 2 выполнено сквозное отверстие 5. Кожух 6 охватывает с зазором диск 2 и закреплен на корпусе 7 привода 8. Ось вращения корпуса 7 отстоит от оси вращения штанги 3. и диска 2. Привод 8 связан с - корпусом 7 посредством зубчатого сцеп- ления.

Реостаты 9 размещены соосно корпусу 7. Дорожки реостатов 9 подключены к источнику 10 опорного напряжения, выполненному двухполярным. Подвижные части реостатов соединены с помощью щеточных узлов с входами дифференциальных усилителей II и 12, выходы которых соединены соответственно с двигателями 13 и 14 механизма двух- координатного перемещения рабочего органа.

Элементы 9, 10, 11 и 12 образуют синусно-косинусный преобразователь, с помощью которого может быть определен угол поворот0 корпуса 7.

сд

со оэ

00

ел

Двигатель 13 посредством зубчатого зацепления колесо-рейка связан со столом 15 координатных перемещений. Стол 15 связан с возможностью поступатель- ного перемещения с направляющей 16, сопряженной посредством винтовой пары с валом двигателя 14 Корпус двигателя 14 закреплен на станине 17, а корпус двигателя 13 - на направляющей 16. Станина 17 жестко скреплена с обрабатываемой деталью 18.

Деталь 18 подключена к заземленному полюсу генератора 19 технологического тока. Незаземленный полюс гене- ратора 19 подключен через датчик 20 технологического тока к штанге 3. Для исключения паразитной индуктивности рассеивания контура технологического тока токоподводы от генерато- ра 19 к детали 18 и рабочему органу выполнены в виде бифилярной линии 21.

Источник 22 рабочей среды соеди- нен через демпфер 23 с полой штангой 3, связанной с внутренним объемом корпуса 7, отделенным от зоны обработки диском 2, а также с датчиком 24 давления рабочей среды, выполненным в виде диафрагменного манометра. Чувствительный элемент датчика 24 связан с пре- образователем 25, преобразующим изменения давления на входе датчика 24 в электрический сигнал на выходе преобразователя 25. В установке требуется только измерение перепадов давле- ния и достаточно применения демпфера 23 для гашения пульсаций входящего потока среды с частотой, сравнимой с частотой вращения диска 2. Демпфер 23 выполнен в виде резервуара,

Преобразователь 25 подключен чере цепь из последовательно соединенных компаратора 26, интегратора 27, блока 28 сравнения, подключенного к за- , датчику 29.и усилителя 30 мощности к реверсивному приводу 8.

Сигнальньй выход датчика 20 подключен через детектор 31 с фильтром низких частот и блок 32 сравнения к входу ключа 33, выход которого под- ключей через последовательно включенные интегратор 34 с запоминанием и усилитель 35 мощности к двигателю 36 привода перемещения каретки. Второй .вход блока 32 сравнения соединен с задатчиком 37. Таким образом осуществляется электромеханическая обратная связь по положению каретки 38 относительно детали 18 и следовательно, регулировка и поддержание величины меж- электродного промежутка между электродом 1 и поверхностью обрабатываемой детали 18, так как корпус 7 закреплен с возможностью вращения в каретке 38, а двигатель привода 8 неподвижно закреплен на ней.

Выход компаратбра 26 соединен с входом частотомера 39, аналоговый выход которого подключен через блок 40 сравнения и усилитель 41 мощности к двигателю 4, замыкая цепь электромеханической обратной связи по числу оборотов двигателя 4, что стабилизирует число оборотов диска 2 при воздействии возмущающих факторов, поддерживая заданное число проходов электрода 1 на единицу длины поступательного перемещения рабочего органа, т.е постоянную толщину легированного слоя по длине ленточки легирования или сте- пеТяь электрохимической обработки.

Один из входов блока 42 деления соединен с выходом частотомера 39, а второй вход - с выходом сумматора 43 абсолютных значений, входы которого соединены с выходами усилителей 11 и 12 синусно-косинусного преобразователя. Выход блока 42 деления соединен с индикатором 44, индицируЪфцим текущее значение отношения числа осциллирующих проходов электрода 1 на единицу длины поступательного перемещения рабочего органа вдоль кромки - толщины покрытия в относительных единицах.

Для исключения погрешностей преобразования и существенного понижения требований к реостатам 9 выполнена дополнительная цепь обратной связи, ,корректирующая число оборотов двигателя 4 при отклонении суммы абсолютных значений координатных подач от заданной, для этого выход сумматора 43 подключен к регулирующему входу за- датчика 45, выход которого соединен с вторым входом блока 40 сравнения.

Для расширения технологических возможностей при обработке кромок штамповой оснастки путем программированного задания ширины ленточки легированного слоя по длине кромки, например для обеспечения одинакового износа кромки независимого от профиля и конфигурации кромки в данном месте гравюры штампа, вход усилителя 30 дополнительно соединен с выходом программатора 46, подающего аналоговый

-сигнал на вход усилителя 30 в соответствии с числом импульсов на входе, подаваемым с выхода соединенного с импульсными датчиками 47 и 48 нереверсивного счетчика 49, и программой обработки конкретной конфигурации детали, предварительно записанной в программатор 46.

Входы счетчика 49 соединены с импульсными датчиками 47 и 48 чисел обо ротов валов двигателей 14 и 13 соответственно. Таким образом, программатор 46 выдает предварительно запрограммированные в него значения напряжения, соответствующие текущей заданной ширине ленточки легированного слоя, толь-ко в зависимости от числа импульсов на выходе счетчика 49, т„е. от пройденного рабочим органом пути вдоль обрабатываемой кромки детали. Это позволяет повысить точность задания ширины ленточки, так как нет зависимости от абсолютного значения текущего времени работы установки и пог- 25 поверхностью детали 18 и ее проемом.

С выхода ключа 33 сигнал разбаланса поступает в интегратор 3 и усилитель 35 и далее в двигатель 36. В результате каретка 38 перемещается в направлении и со скоростью, необходимыми для устранения рассогласования задан- ного и текущего значений межэлектродного промежутка, величина промежутка

стабилизируется.

Рабочая среда поступает от источ-. ника 22 через демпфер 23 в полую штангу 3 и внутренний объем корпуса 7 и проходит через отверстие 5.1 Поскольку отверстие находится над проемом детали, сопротивление потоку среды понижается, что соответствует срабатываний датчика 24, преобразователя 25 и компаратора 26, а также откры0 тому состоянию ключа 33 в цепи регулирования межэлектродного промежутка. Включают двигатель 4, который вращает штангу 3, диск 2 и электрод I. Отверстие 5 периодически проходит над

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| Устройство для регулирования межэлектродного промежутка в процессе электроискрового легирования | 1987 |

|

SU1414536A2 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Устройство для электроэрозионного легирования | 1987 |

|

SU1444104A1 |

| Устройство для оптимизации фотосинтеза растений | 1989 |

|

SU1690611A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Устройство для электроэрозионного легирования | 1984 |

|

SU1271692A1 |

Изобретение относится к машиностроению, в частности к установкам для электроэрозионного легирования. Цель изобретения - повышение точности легирования путем стабилизации процессов нанесения покрытия по толщине и ширине. Сигнал датчика 20 межэлектродного промежутка выпрямляется и фильтруется детектором 31 и через блок 32 сравнения поступает на вход ключа 33, который открывается только при расположении электрода 1 над поверхностью детали 18 в процессе вращения от привода 4. Рабочая среда через демпфер 23, полую штангу 3 поступает в отверстие 5. При нахождении отверстия 5 над проемом детали 18 срабатывает датчик 24 давления, сигнал от которого поступает через преобразователь 25 к компаратору 26 и далее к ключу 33. Кроме этого сигнал компаратора 26 поступает через интегратор 27, блок 28 сравнения, усилитель 30 на реверсивный привод 8, который вращает корпус 7, чем устанавливается ширина ленточки легирования. 1 ил.

решности всех приводов перемещения не сказываются на точности задания ширины ленточки.

Установка работает следующим образом.

Перед обработкой задатчиком 29 выставляют ширину ленточки легированного слоя, задатчиком 37 - величину межэлектродного промежутка, задатчиком 45 - толщину легированного слоя. Вводят в программатор 46 программу с информацией, определяющей ширину ленточки легированного слоя. Счетчик 49 устанавливают в начальное положение.

Включают генератор 19 и регулятор I/ Q ния, которое продолжает поступать в межэлектродного промежутка, при этом двигатель 36. Таким образом, наличие

18

ток технологических импульсов протекает по линии 21 без потерь, а также через датчик 20, штангу 3, диск 2, электрод 1, межэлектродный промежуток 45 и деталь 18. Высокочастотный сигнал датчика 20 выпрямляется и фильтруется детектором 31. Постоянная составляющая поступает в блок 32 сравнения, где сравнивается со значением эталон- 50 ного напряжения с выхода задатчика 37. С выхода блока 32 сигнал разбаланса поступает на вход ключа 33, который открывается только при подаче на

проема в детали 1Й не сказывается на точности поддержания среднего межэлектродного промежутка.

Импульсы датчика 24 через преобразователь 25 поступают на вход 26 и далее в интегратор 27. Постоянная составляющая с выхода интегратора 27 сравнивается с эталонным напряжением с выхода задатчика 29 в блоке 28, сигнал разбаланса поступает через усилитель 30 в реверсивный привод 8, который вращает корпус 7 относительно каретки 38 в направлении и со скоего управляющий вход сигнала о располо,ростью, необходимыми для устранения

жении отверстия 5 над проемом деталирассогласования текущего значения ши18, т.е. только при условии располо-рины ленточки легирования и заданнсжения электрода 1 полностью над обра-го по технологии обработки значения,

батываемой поверхностью детали 18.Отношение длительности импульса и

0

5

Над поверхностью детали 18 сопротивление потоку среды выше сопротивления над проемом, в результате при нахождении отверстия над поверхностью датчик 24 периодически отключается, В положении отверстия 5 над поверхностью детали 18 электрод 1 находится над проемом. В эти моменты ключ 33 цепи регулирования межэлектродного промежутка закрыт. Сигнал с датчика 20 технологического тока не проходит в интегратор 34, и он поддерживает предшествующее выключению ключа 33 напряжение разбаланса блока 32 сравне18

проема в детали 1Й не сказывается на точности поддержания среднего межэлектродного промежутка.

Импульсы датчика 24 через преобразователь 25 поступают на вход 26 и далее в интегратор 27. Постоянная составляющая с выхода интегратора 27 сравнивается с эталонным напряжением с выхода задатчика 29 в блоке 28, сигнал разбаланса поступает через усилитель 30 в реверсивный привод 8, который вращает корпус 7 относительно каретки 38 в направлении и со скопаузы на выходе компапатора 26, определяющее часть траектории электрода 1, проходящей по поверхности детали 18,

15496858

пройденного пути), что индицируется оператором как толщина покрытия.

Кроме того, при наличии погрешност.е. ширину ленточки легирования слоя,- тей преобразования угла поворота корстановится равным заданному, сигнал с выхода блока 28 исчезает, привод 8 останавливается.

В то же время импульсы с выхода компуса 7 в„реостатах 9 в координатные перемещения двигателями 13 и 14, суммарный сигнал с выхода сумматора 43 на входе задатчика 45 отличается от но

парйтора 26 поступают на вход частото-jQ минального, соответствующего заданной

мера 39, аналоговый сигнал на выходе которого пропорционален текущему значению частоты следования этих импульсов. Постоянная составляющая с выхода

скорости поступательного перемещения, задатчик 45 изменяет эталонное напряжение уставки в направлении, обеспечивающем поддержание заданного чисчастотомера 39 поступает на вход бло- )$ ла проходов электрода 1 на единицу

длины ленточки обработки, Например, при повышении скорости поступательного перемещения и сигнала от сумматора 43 число оборотов привода пропорционально повышается, так как напряжение, с выхода задатчика 45 изменяется и напряжение с выхода усилителя 41 возрастает.

2

3

3

ка 40, где сравнивается с эталонным сигналом от задатчика 45, определяющего количество проходов на единицу длины поступательного перемещения рабочего органа. Сигнал разбаланса посту- 2 пает через усилитель 41 в привод 4, который корректирует число оборотов штанги 3 и устраняет рассогласование текущего и заданного чисел оборотов осциллирующего вращения.

Импульсы с выхода компаратора 26 используются как для регулирования ширины ленточки легированного слоя путем получения на выходе интегратора 27 непрерывного сигнала, пропорционального отношению времени нахождения электрода над деталью 18 к времени нахождения электрода над проемом, т.е измерением длительности импульсов, так и для регулирования частоты вращения осциллирующего движения, т.е. регулирования толщины легированного слоя измерением частоты следования этих импульсов. Такое решение позволяет использованием одного входного сигнала осуществить регулирование ширины и толщины легированного слоя и,кроме того, функцию стабилизации числа оборотов осциллирующего вращения. Это повышает качество, надежность и упрощает 4 установку.

Аналоговый сигнал с выхода частотомера 39 поступает также на один из входов блока 42 деления, на другой вход которого поступает сигнал с сум- матора 43, пропорциональный скорости поступательного перемещения рабочего органа вдоль обрабатываемой кромки детали 18. В результате деления этих сигналов с выхода блока 42 на индикатор 44 поступает сигнал, равный отношению числа проходов электрода 1 при осциллирующем движении на единицу длины ленточки легированного слоя (т.е.

5

пуса 7 в„реостатах 9 в координатные перемещения двигателями 13 и 14, суммарный сигнал с выхода сумматора 43 на входе задатчика 45 отличается от носкорости поступательного перемещения, задатчик 45 изменяет эталонное напряжение уставки в направлении, обеспечивающем поддержание заданного числа проходов электрода 1 на единицу

5

длины ленточки обработки, Например, при повышении скорости поступательного перемещения и сигнала от сумматора 43 число оборотов привода пропорционально повышается, так как напряжение, с выхода задатчика 45 изменяется и напряжение с выхода усилителя 41 возрастает.

Поворот корпуса 7 приводит к перемещению токосъемов реостатов 9, а пропорционально изменяемое ими напряжение источника 10 поступает на входр усилителей 11 и 1 2 и на приводы 13 и 14 /двухкоординатной подачи, которые перемещают стол I5 и направляющую 16 механизма двухкоординатного движения. Лробои межэлектродного промежутка во время нахождения электрода 1 над поверхностью детали 18 осуществляют легирование ее поверхности материалом электрода 1. Зона обработки охлаждается потоком рабочей среды из отверстия 5. Это позволяет интенсифицировать процесс обработки подачей в рабочую зону увеличенной электрической мощности.

При вращении двигателей 13 и 14 импульсы с датчиков 47 и 48, пропорциональные числу оборотов, поступают через счетчик 49 на вход программатора 46, на выходе которого появляется значение аналогового напряжения, пропорциональное заданной ширине легированного слоя по программе. Напряжение с выхода программатора 46 поступает на вход усилителя 30 и корректирует величину траектории электрода над деталью 18 в соответствии с программой. Это расширяет технологические возможности предлагаемой установки.

Формула изобретения Устройство для электроэроэион- ного легирования, содержащая источник

Составитель Ю.Пинчук Редактор А.ЛежнинаТехред М.ХоданичКорректорМ.Кучерявая

Заказ 232

Тираж 548

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Устройство для электроэрозионного легирования | 1985 |

|

SU1323272A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-15—Публикация

1987-10-19—Подача