Изобретение относится к электрофизическим и электрохимическим методам обработки электропроводных материалов, касается способов поверхностного легирования и может найти применение в машино- строительной промышленности для нанесения покрытий, поверхностного упрочнения инструмента и деталей машин.

Известен способ электрообработки, реализуемый в устройстве для электроэрозионной обработки (1), по которому датчик состояния электрода принимает лучистую энергию, испускаемую электродом при нагреве в ходе обработки. По достижении тем- пературой электрода заданного предельного значения пороговая схема отключает источник технологического тока на

продолжительное время, достаточное для остывания электрода, затем по контролируемой степени излучения генератор источника технологического тока включается, возобновляя обработку детали электродом. Недостатком известного способа является полное отключение подачи технологического тока в эрозионный промежуток на время понижения температуры электрода, вызывающее принудительное термоцикли- рование в зоне обработки с более низкой чем частота следования импульсов частотой. Это приводит к неравномерности толщины легированного слоя из-за неравномерности эрозионного воздействия и соответственному понижению качества обработки. Производительность обработки

VI

ся о о

&

при заданной неравномерности эрозионного воздействия также понижена.

Целью изобретения является повышение производительности и качества обработки при электроэрозионном легировании.

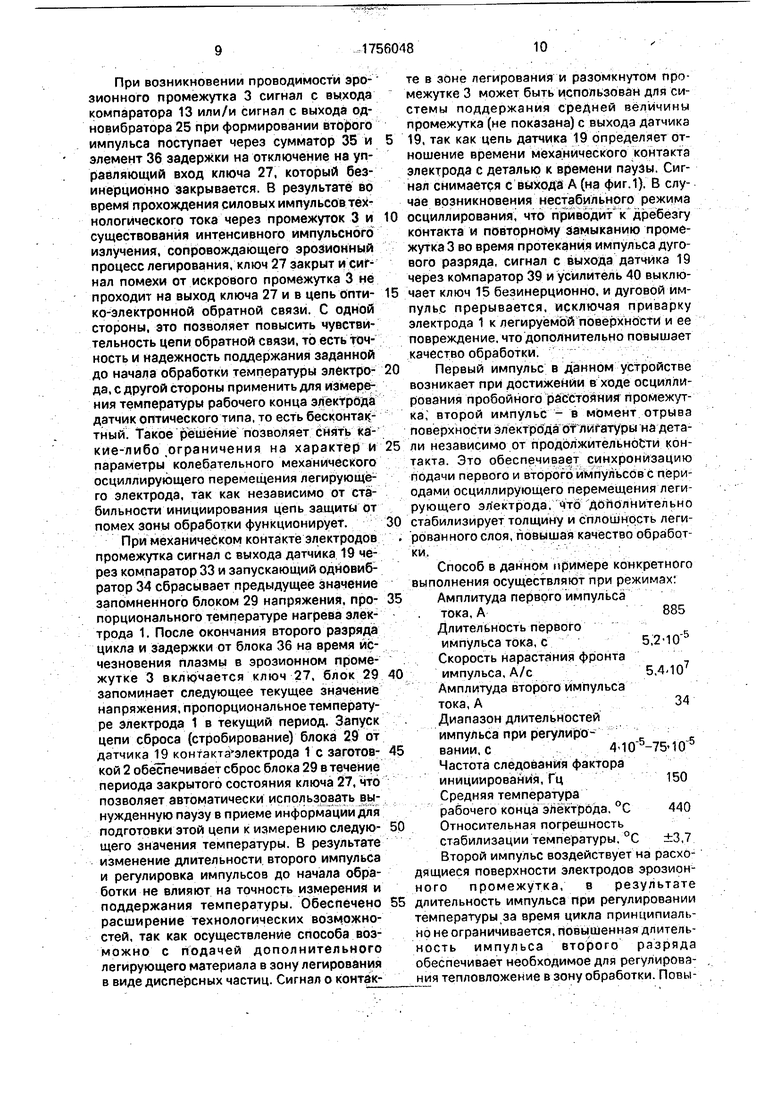

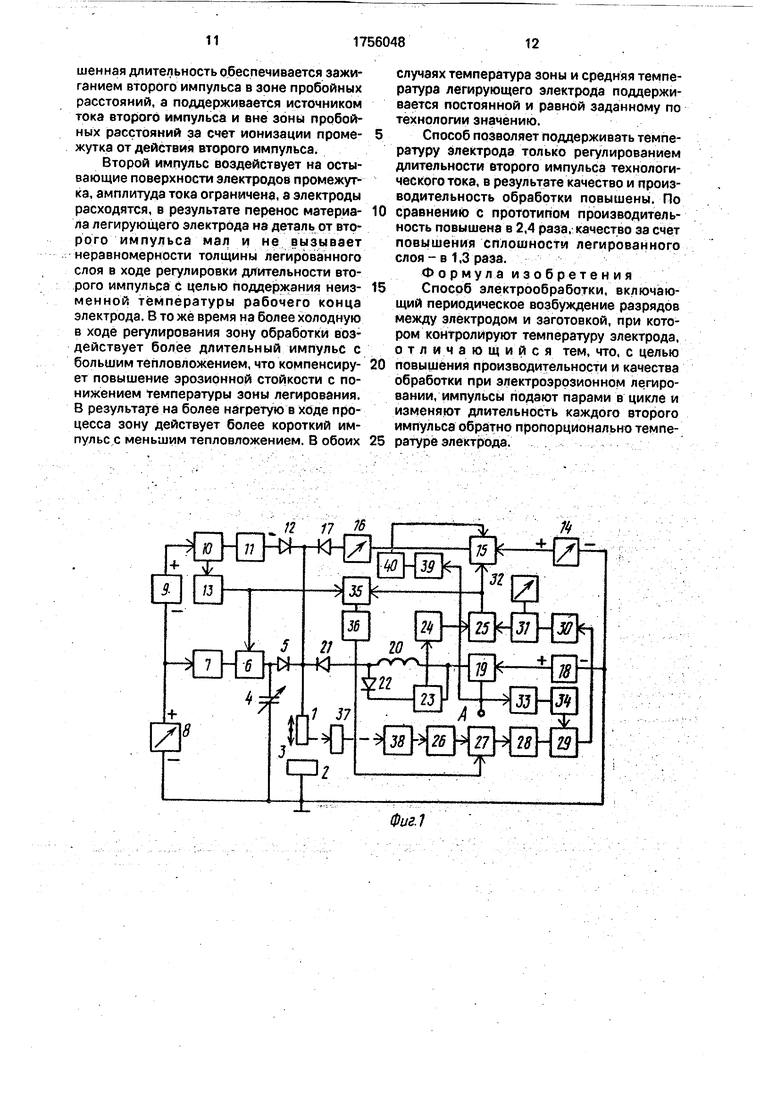

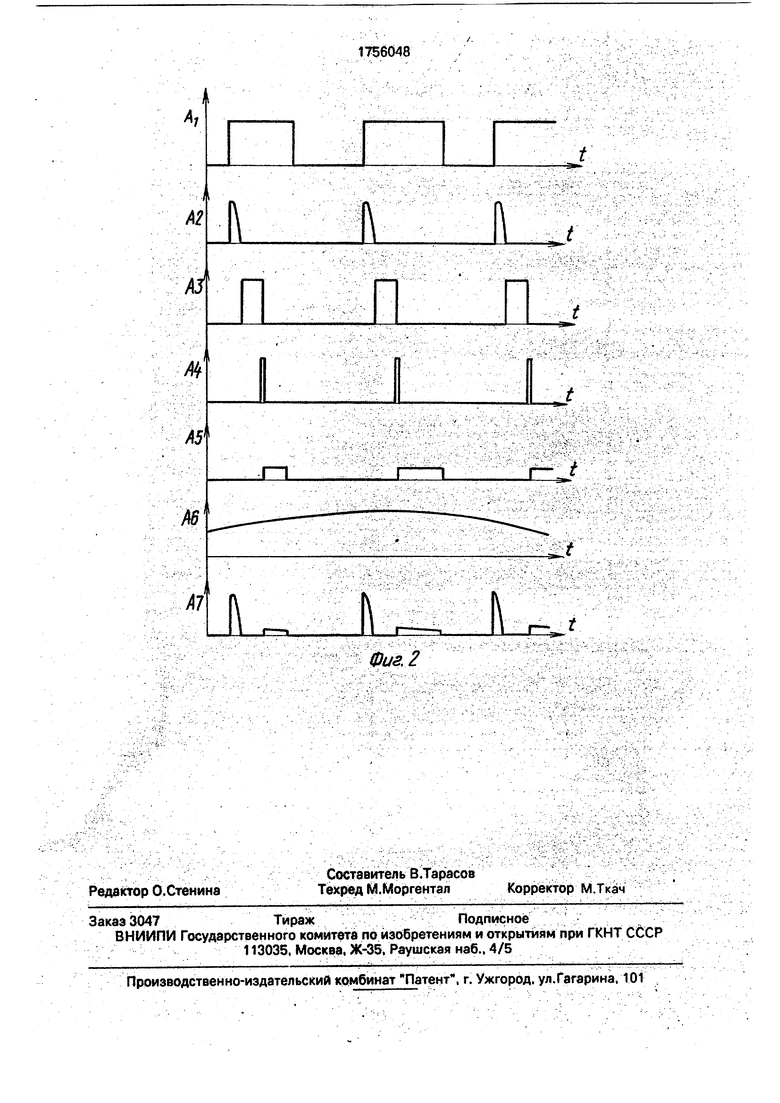

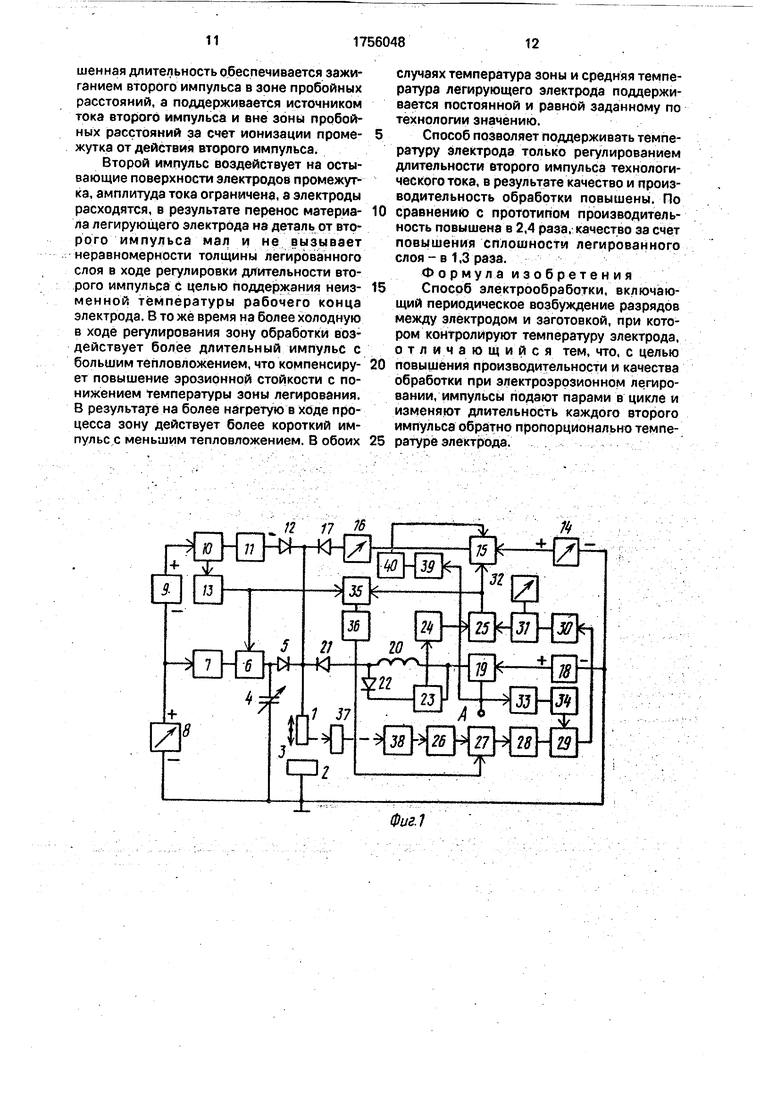

На фиг.1 представлена блок-схема устройства для осуществления предложенного способа; на фиг.2 - временные диаграммы работы устройства. :

Способ осуществляют следующим образом.

Легирующий электрод приводят в колебательное осциллирующее и сканирующее перемещение относительно обрабатываемой поверхности заготовки. При приближении в ходе осциллирующего движения поверхности рабочего конца электрода к детали и вхождения его в зону пробойных расстояний в эрозионный промежуток подают импульс технологического тока. Промежуток пробивается и через него протекает импульсный ток, обеспечивающий перенос материала легирующего электрода на поверхность детали и ее легирование. В ходе последующего сближения электрод и заготовки контактирует механически, в это время технологические токи через зону обработки не протекают, зона обработки деионизируется, материал электрода кристаллизуется, проковывается и остывает. Вследствие осциллирующего движения электрод Перемещается от поверхности за- готовки. После разрыва контакта электрода с заготовкой, когда электрод еще находится в зоне пробойных расстояний, в эрозионный промежуток подают импульс технологического тока. Возникает повторный в цикле обработки пробой эрозионного промежутка и через него протекает второй импульс технологического тока. Второй импульс обеспечивает расплавление закристаллизованных микронеровностей, возникающих от воздействия первого импульса технологического тока цикла. Выравнивание легированной поверхности и интенсивное перемешивание лигатуры обеспечивает повышение качества легирования. При последующих колебательных движениях электрода описанные процессы циклически повторяются с частотой следования факторов инициирования. В ходе обработки контролируют температуру рабочего конца легирующего электрода по интенсивности его теплового излучения. При возрастании под действием внешних факторов средней за несколько циклов обработки температуры электрода длительность второго импульса уменьшают обратно пропорционально сигналу о температуре В результате тепло- вложение в зону обработки от вторых импульсов уменьшается, суммарное тепловло- жение обоих импульсов за цикл обработки также уменьшается, температура электрода понижается до первоначальной, заданной

до начала обработки и оптимальной для данного процесса легирования. В случае уменьшения под действием внешних факторов средней температуры электрода описанные процессы протекают в обратном

0 порядке, тепловложение от второго импульса и суммарное за цикл увеличиваются, что обеспечивает восстановление заданной температуры и стабильное протекание процесса легирования.

5 Таким образом, температуру электрода и рабочей зоны регулируют изменением энергии второго импульса, при этом параметры первого импульса, обеспечивающего перенос материала электрода на деталь, не

0 меняют в ходе обработки и выбирают оптимальными для данных условий обработки, что обеспечивает равную толщину легированного слоя. Стабилизация температуры рабочего конца электрода дополнительно

5 стабилизирует процесс легирования благодаря поддержанию неизменной эрозионной стойкости материала электрода соответственно заданной оптимальной температуре.

0 Подача второго импульса, выравнивающего следы воздействия первого импульса, после механического контакта поверхностей электрода и детали обеспечивает эффективное оплавление и перемешивание,

5 так как в ходе контакта слой псевдоожижен- ной лигатуры прокОЁЫвается поверхностью легирующего электрода и при отходе электрода от детали на ее поверхности остается отпечаток электрода, часть поверхности ко0 торого эквидистантна поверхности электрода, что существенно интенсифицирует процесс возбуждения второго разряда и выглаживание неравномерной поверхности лигатуры. Это повышает качество обработ5 ки.

Предлагаемый способ осуществляют с помощью устройства, приведенного на фиг.1.

Устройство содержит электрод 1, кото0 рый может совершать колебательные осциллирующие и сканирующие строчно-кадровые перемещения относительно обрабатываемой заготовки 2. Среднее значение величины эрозионного промежутка 3 за период осциллирования

5 поддерживается неизменным в ходе сканирующего перемещения над сложнофасон- ной поверхностью заготовки 2 системой подачи электрода (не показана) Емкостный накопитель 4 подключен одной обкладкой

через силовой диод 5 к электроду 1 и другой обкладкой - к заготовке 2 по цепи разряда. Накопитель 4 подключен через последовательные транзисторный силовой ключ 6 и токоограничитель 7 к полюсу силового источника 8 напряжения постоянного тока, второй его полюс подключен к заготовке 2 по цепи заряда.

Первый полюс источника 8 подключен через последовательные измерительный источник 9 напряжения постоянного тока, включенный согласно силовому источнику 8, датчик 10 проводимости промежутка 3, токоограничитель 11, диод 12 к электроду 1. Эти элементы образуют измерительную цепь вместе с компаратором f3. Заготовка 2 подключена через последовательные силовой источник 14 напряжения постоянного тока, силовой ключ 15, токоограничитель 16 и силовой диод 17 к электроду t. Заготовка 2 подключена также через последовательные низковольтный источник 18 измерительного напряжения постоянного тока, датчик 19 проводимости промежутка 3, индуктивный элемент 20 и развязывающий диод 21 к электроду 1. Источники 14 и 18 подключены к заготовке 2 полюсами той же полярности, что и полярность полюса источника 8. Общая точка диода 21 и элемента 20 подключена через последовательные обратный диод 22 и датчик 23 напряжения к общей точке элемента 20 и датчика 19. Диоды 5 и 12 включены согласно полярности источников 8 и 9, диоды 17 и 21 согласно полярности источников 14 и 18. Диод 22 включен согласно направлению ЭДС самоиндукции элемента 20 в момент прерывания точка через него. ,

В приводимом примере выполнения устройства для реализации способа отрицательные полюса источников 8,14 и 18 соединены с заготовкой 2 и обработка ведется при положительной полярности на легирующем электроде 1. Сигнальный выход датчика 23 подключен через компаратор 24 с гистерезисом к запускающему входу управляемого одновибратора 25. Датчик 26 инфракрасного излучения подключен через последовательные ключ 27, фильтр 28. блок 29 запоминания напряжения сигнала, интегратор 30 и блок 31 сравнения к входу управления напряжением сигнала длительности импульса. Длительность выходного импульса обратно пропорциональна величине напряжения сигнала на этом входе. Второй вход блока 31 соединен с задатчи- ком 32 опорного уровня. Выход датчика 19 подключён также через компаратор 33 и од- новибратор 34 к входу сброса (стробирую- щему) блока 29 запоминания напряжения.

Выходы компаратора 13 и одновибратора 25 соединены также с входами сумматора 35, выход которого подключен через элемент 36 задержки на отключение к упрэвля 5 ющему входу ключа 27. Через оптический фильтр 37 с полосой пропускания в диапазоне длин волн нагретого в ходе обработки электрода 1 лучевой поток рабочего конца электрода 1 сфокусирован объективом 38 на

10 чувствительном элементе датчика 26. Объектив 38 настроен так, чтобы при осциллирующих движениях электрода 1 его рабочий конец находился в поле зрения объектива 38. Выход датчика 19 подключен также че15 рез последовательные компаратор 39 и усилитель 40 к второму управляющему входу ключа 15.

До начала обработки регулировкой ис точника 8 устанавливают необходимую для

0 переноса материала электрода на деталь амплитуду импульса от накопителя 4 регулировкой величины емкости накопителя 4 с учетом напряжения источника 8 - длительность этого импульса, регулировкой напря5 жения источника 14 - необходимое напряжение для зажигания разряда при данной скорости колебательного перемещения электрода и материалов электрода 1 и заготовки 2. Регулировкой величины со0 противления токоограничителя 16 устанав- ливают амплитуду тока второго импульса, регулировкой задатчйка 32 - среднюю его длительность.

Приближение электрода 1 к поверхно5 сти заготовки 2 в ходе осциллирующего движения уменьшает эрозионный промежуток 3. При входе рабочего конца электрода 1 в зону пробойных расстояний для суммы потенциалов источников 8 и 9 происходит про0 бой газовой среды промежутка 3, возникает измерительный ток по цепи: положительный полюс источника 8, источник 9, датчик 10, токоограничитель 11, диод 12, электрод 1, промежуток 3, заготовка 2, отрицатель5 ный полюс источника 8. На выходе компаратора 13 появляется дискретный сигнал, закрывающий ключ 6 (диаграмма А1 на фиг.2). Возникает также силовой ток по цепи: первая обкладка накопителя 4, диод 5.

0 электрод 1, промежуток 3, заготовка 2, вторая обкладка накопителя 4 (диаграмма А2). При этом ток от источника 8 в промежуток 3 отсутствует, так как ключ 6 закрыт и разряд в промежутке 3 имеет чисто импульсный

5 характер. Малое внутреннее сопротивление накопителя 4 обеспечивает быстрое нарастание тока в промежутке 3, что обеспечивает интенсификацию переноса легирующего электрода 1 на поверхность заготовки 2 за

время первого импульса цикла, так как обеспечено разрушение поверхности электрода 1 в пятнах локальных контактов с по ерхно- стью заготовки 2. В результате на поверхность заготовки 2 перенесено заданное количество материала электрода 1, электрод 1 и рабочая зона нагреты энергией первого импульса.

Дальнейшее уменьшение промежутка 3 приводит к механическому контакту электрода 1 с заготовкой 2, легирующий материал на поверхности заготовки проковывается телом электрода 1. При этом возникает измерительный ток по цепи: положительный полюс источника 18, датчик 19, элемент 20, диод 21. электрод 1, заготовка 2, отрицательный полюс источника 18 (диаграмма A3). Далее электрод 1 перемещается поверхности заготовки 2, контакт электрода 1 с поверхностью заготовки 2 прерывается, образуется промежуток 3. Благодаря низкому напряжению и незначительному току источника 18 в момент разрыва контакта измерительный ток прерывается и ЭДС самоиндукции от запасенной при прохождении измерительного тока в элементе 20 энергии прикладывается через диод 22 к датчику 23, с выхода которого сигнал поступает через компаратор 24 на запускающий вход управляемого одновибратора 25 (диаграмма А4). С выхода одновибратора 25 импульс заданной длительности открывает ключ 15 (диаграмма А5). Таким образом, Длительность генерируемого импульса обратно пропорциональна величине сигнала о температуре нагрева электрода.

При увеличении отвода тепла из-за изменения условий обработки в ходе легирования (сигнал, пропорциональный теплоотводу от зоны обработки в окружающую среду показан на диаграмме А6), дли- тельность сигнала пропорционально возрастает (А5) и температура электрода восстанавливается до заданного уровня. После открывания ключа 15 напряжение источника 14 прикладывается к промежутку 3 и вследствие нахождения рабочего конца электрода в зоне пробойных расстояний происходит пробой промежутка 3, ток импульса протекает по цепи: положительный полюс источника 14, ключ 15, токоограничи- тель 16, диод 17, электрод 1, промежуток 3, заготовка 2, отрицательный полюс источника 14, Благодаря наличию токоограничителя 1 б в этой силовой цепи ток второго импульса ограничен по амплитуде, в результате он оказывает преимущественно выглаживающее и перемешивающее действие на материал, перенесенный на поверхность детали в течение действия первого импульса цикла, так как кратковременный разряд привязывается в промежутке 3 анодным и катодным пятнами к микровыступам поверхности легирующего электрода 1 и поверхности лигатуры на заготовке 2. Это повышает

сплошность и адгезию лигатуры, что обеспечивает повышение качества легирования. В ходе второго импульса рабочая зона промежутка 3 и рабочий конец электрода 1 нагреваются. Таким образом, второй импульс

0 осуществляет совмещение функций: перемешивание легированного слоя на поверхности заготовки 2 и подогрев рабочего конца электрода 1 до заданной до начала обработки оптимальной температуры про5 цесса легирования. Далее импульс с выхода одновибратора 25 прекращается, ключ 15 закрывается, импульс дугового разряда прерывается. На этом единичный цикл воздействия на обрабатываемую заготовку 2

0 заканчивается.

При дальнейшем осциллирующем перемещении электрода 1 от заготовки 2 измерительный ток через диод 12 прерывается (А1), сигнал с выхода датчика 10 исчезает,

5 ключ 6 открывается и накопитель 4 заряжается по цепи: положительный полюс источника 8, токоограничитель 7, ключ 6, накопитель 4, отрицательный полюс источника 8, обеспечивая готовность цепи перво0 го импульса к моменту следующего инициирования эрозионного промежутка 3, В процессе осциллирования формируется последовательность рабочих циклов с частотой механической вибрации электрода 1

5 (диаграмма AT), обеспечи вающая п ри ска ни- рующем перемещении электрода 1 обработку заданной площади заготовки 2. Тепловое излучение рабочего конца электрода 1 и зоны легирования поступает в фильтр 37, ко0 торый пропускает тепловое излучение нагретого конца электрода 1, существенно ослабляя ультрафиолетовое и видимое излучение Промежутка 3 при прохождении импульсов тока. Это излучение фокусируется

5 объективом 38 на чувствительном элементе датчика 26 излучения. Электрический сигнал от датчика 26 через фильтр 28 низких частот, защищающий от помех, поступает в блок 29 запоминания и с его выхода - в

0 интегратор 30. Аналоговый сигнал с выхода интегратора 30, пропорциональный температуре рабочего конца электрода t, сравнивается в блоке 31 с сигналом от задатчика 32. Разностный аналоговый сигнал, соответ5 ствующий полярности и величине рассогласования заданной до начала обработки и действительной температуры электрода 1, поступает на управляющий вход одновибратора 25 и задает длительность генерируемого импульса.

При возникновении проводимости эрозионного промежутка 3 сигнал с выхода компаратора 13 или/и сигнал с выхода од- новибратора 25 при формировании второго импульса поступает через сумматор 35 и элемент 36 задержки на отключение на управляющий вход ключа 27, который без- инерционно закрывается. В результате во время прохождения силовых импульсов технологического тока через промежуток 3 и существования интенсивного импульсного излучения, сопровождающего эрозионный процесс легирования, ключ 27 закрыт и сигнал помехи от искрового промежутка 3 не проходит на выход ключа 27 и в цепь опти- ко-электронной обратной связи. С одной стороны, это позволяет повысить чувствительность цепи обратной связи, то есть точность и надежность поддержания заданной до начала обработки температуры электро- да, с другой стороны применить для измерения температуры рабочего конца электрода датчик оптического типа, то есть бесконтактный. Такое решение позволяет снять какие-либо .ограничения на характер и параметры колебательного механического осциллирующего перемещения легирующего электрода, так как независимо от стабильности инициирования цепь защиты от помех зоны обработки функционирует.

При механическом контакте электродов промежутка сигнал с выхода датчика 19 через компаратор 33 и запускающий одновиб- ратор 34 сбрасывает предыдущее значение запомненного блоком 29 напряжения, про- порционального температуре нагрева электрода 1. После окончания второго разряда цикла и задержки от блока 36 на время исчезновения плазмы в эрозионном промежутке 3 включается ключ 27, блок 29 запоминает следующее текущее значение напряжения, пропорциональное температуре электрода 1 в текущий период. Запуск цепи сброса (стробирование) блока 29 от датчика 19 контакта-электрода 1 с заготов- кой 2 обеспечивает сброс блока 29 в течение периода закрытого состояния ключа 27, что позволяет автоматически использовать вынужденную паузу в приеме информации для подготовки этой цепи к измерению следую- щего значения температуры, В результате изменение длительности второго импульса и регулировка импульсов до начала обработки не влияют на точность измерения и поддержания температуры. Обеспечено расширение технологических возможностей, так как осуществление способа возможно с подачей дополнительного легирующего материала в зону легирования в виде дисперсных частиц. Сигнал о контакте в зоне легирования и разомкнутом промежутке 3 может быть использован для системы поддержания средней величины промежутка (не показана) с выхода датчика 19, так как цепь датчика 19 определяет отношение времени механического контакта электрода с деталью к времени паузы. Сигнал снимается с выхода А (на фиг.1). В случае возникновения нестабильного режима осциллирования, что приводит к дребезгу контакта и повторному замыканию промежутка 3 во время протекания импульса дугового разряда, сигнал с выхода датчика 19 через компаратор 39 и усилитель 40 выключает ключ 15 безинерционно, и дуговой импульс прерывается, исключая приварку электрода 1 к легируемой поверхности и ее повреждение, что дополнительно повышает качество обработки.

Первый импульс в данном устройстве возникает при достижении в ходе осциллирования пробойного расстояния промежутка, второй импульс - в момент отрыва поверхности электрода от лигатуры на детали независимо от продолжительности контакта. Это обеспечивает синхронизацию подачи первого и второго импульсов с периодами осциллирующего перемещения легирующего электрода, что Дополнительно стабилизирует толщину и сплошность легированного слоя, повышая качество обработки.

Способ в данном примере конкретного выполнения осуществляют при режимах:

Амплитуда первого импульса . тока, А885

Длительность первого

импульса тока, с5,2-10

Скорость нарастания фронта

v5

5,4-10

34

импульса, А/с

Амплитуда второго импульса тока,А Диапазон длительностей импульса при регулировании, с4 10 5-75 10 5 Частота следования фактора инициирования, Гц150 Средняя температура рабочего конца электрода. °С440 Относительная погрешность стабилизации температуры, °С ±3,7 Второй импульс воздействует на расходящиеся поверхности электродов эрозионного промежутка, в результате длительность импульса при регулировании температуры за время цикла принципиально не ограничивается, повышенная дпитель- ность импульса второго разряда обеспечивает необходимое для регулирования тепловложение в зону обработки. Повышенная длительность обеспечивается зажиганием второго импульса в зоне пробойных расстояний, а поддерживается источником тока второго импульса и вне зоны пробойных расстояний за счет ионизации проме- жутка от действия второго импульса.

Второй импульс воздействует на остывающие поверхности электродов промежутка, амплитуда тока ограничена, а электроды расходятся, в результате перенос материа- ла легирующего электрода на деталь от второго импульса мал и не вызывает неравномерности толщины легированного слоя в ходе регулировки длительности второго импульса с целью поддержания неиз- менной температуры рабочего конца электрода. В то же время на более холодную в ходе регулирования зону обработки воздействует более длительный импульс с большим тепловложением, что компенсиру- ет повышение эрозионной стойкости с понижением температуры зоны легирования. В результа7в на более нагретую в ходе процесса зону действует более короткий импульс с меньшим тепловложением. В обоих

случаях температура зоны и средняя температура легирующего электрода поддерживается постоянной и равной заданному по технологии значению.

Способ позволяет поддерживать температуру электрода только регулированием длительности второго импульса технологического тока, в результате качество и производительность обработки повышены. По сравнению с прототипом производительность повышена в 2,4 раза, качество за счет повышения сплошности легированного слоя - в 1,3 раза.

Формула изобретения Способ электрообработки, включающий периодическое возбуждение разрядов между электродом и заготовкой, при котором контролируют температуру электрода, отличающийся тем, что, с целью повышения производительности и качества обработки при электроэрозионном легировании, импульсы подают парами в цикле и изменяют длительность каждого второго импульса обратно пропорционально температуре электрода.

А2

А

ft

II

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного легирования | 1987 |

|

SU1444104A1 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| Устройство для электроискрового легирования | 1991 |

|

SU1794605A1 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Генератор импульсов для электроэрозионной обработки и легирования | 1988 |

|

SU1636145A1 |

| Устройство для электроэрозионной обработки | 1985 |

|

SU1289634A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2140834C1 |

| Устройство для электроискрового легирования | 1985 |

|

SU1288002A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| Устройство для электроэрозионного легирования | 1984 |

|

SU1271692A1 |

Использование: в электроэрозионной обработке электропроводных материалов и касается способов нанесения покрытий, поверхностного упрочнения инструмента и деталей машин. Сущность изобретения: легирующий электрод 1 размещают с про межутком 3 относительно обрабатываемой поверхности заготовки 2. В промежуток 3 подают импульсы парами в цикле, вызывающие разряды между электродом 1 и заготовкой 2. Первый импульс в промежуток 3 подают от емкостного накопителя 4 по цепи элементов 4,5,1,3, 2. Второй импульс подают от силового источника 14 напряжения постоянного тока по цепи элементов 14,15, 16,17,1,3,2. Циклическое повторение подачи при сканирующем перемещении электрода 1 осуществляют обработку заготовки 2, При этом измеряют температуру электрода 1 и изменяют тепловложение в электрод 1 в каждой паре импульсов изменением длительности каждого второго импульса обратно пропорционально температуре электрода. Поддержание температуры электрода обеспечивается только регулированием длительности второго импульса технологического тока, в результате качество и производительность обработки повышены. 2 ил. сл С

A3

Л7

л 1

П

П

К;

й«;/

| Устройство для электроэрозионной обработкипРОВОлОчНыМ элЕКТРОдОМ-иНСТРуМЕНТОМ | 1979 |

|

SU837705A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1989-04-07—Подача