Изобретение относится к нефтяной промышленности, точнее к способам получения жидких топлив, содержащих присадки, а именно к способам введения в нефтепродукты присадок, снижающих температуру застывания,

Целью изобретения является снижение температуры застывания нефтепродукта.

При кавитационной обработке нефтяных дисперсных систем происходит резкое снижение температуры застывания нефтепродуктов. Это явление объяснимо с точки зрения физико-химических нефтяных дисперсных сред. При кавитационной обработке происходит резкий рост коллоидной стабильности нефтепродукта (способность удерживать дисперсную фазу (парафины) в микрогетерогенном состоянии), При этом дисперсная фаза стремится к монодисперсии, т.е. частички парафинов становятся од- нородными по размеру, что обеспечивает высокую коллоидную стабильность. Стремление к монодисперсности .объяснимо с физической точки зрения. Кумулятивные микроструи легко разрушают более крупные частицы (обладающие значительной инерцией) и незначительно разрушают мелкие частицы.

Наличие монодисперсной структуры парафинов в нефтепродуктах обеспечивает стабильную по времени коллоидную устойчивость нефтепродукта (до 35 - 40 сут) и как следствие пониженную температуру застывания. Однако при длительном хранении процесс коагуляции все таки происходит. Для исключения этого явления в нефтепродукт вводят присадку.,

При введении присадки непосредственно в режиме суперкавитационного смешения достигается обволакивание монодисперсных частиц парафина присадкой, что существенно затрудняет образование кристаллической решетки.

Использование предварительной кавитационной обработки позволяет разрушить кристаллическую решетку парафинов и в зависимости от необходимой величины достигаемой температуры застывания, поддерживая заданную кратность рециркуляции в диапазоне 1,5 - 6,0, добиваться не

Ё

о о

4 00

СЛ

обходимых размеров частиц парафина. Подача присадки в нефтепродукт в режиме суперкавитационного смешения позволяет равномерно диспергировать частицы парафина в нефтепродукте и обеспечивает обво- лакивание частиц парафина наиболее тонкой пленкой присадки, а следовательно, наиболее экономичное и эффективное ис- пользование присадки.

При введении в режиме суперкавита- ционной обработки присадка играет роль ингибиторов рекомбинации сложных структурных единиц, слабо ассоциированные сложные структурные единицы, равномерно распределенные в объеме дисперсион- ной среды с высокой удерживающей (способностью, не подвергаются коалесцен- ции, седиментация незначительна, поэтому кристаллическая решетка не образуется в течение длительного времени.

Скорость жидкости на входе в аппарат во многом определяет размеры каверны (относительную длину и ширину), а от них зависит степень кавитационной обработки.,

Можно разогнать поток до скорости 5 - 15 м/с, но при совершенно неприемлемом для кавитационного смешения давлении, т.е. вне диапазона чисел кавитации 0,1 -1,5, и при этом эффект достигнут не будет.

Например, при давлении более 10 атм, когда числа кавитации будут более 1,5, эффект кавитационной обработки будет суще- 1 ственно ниже из-за очень маленькой длины каверны.

Кроме числа кавитации, определяющего режимы кавитационного смешения, общий эффект перемешивания определяется скоростью движения потока. Если в указанном диапазоне чисел кавитации 0,1 - 1,5 скорость потока будет менее 5 м/с, несмотря на хорошее микросмешение, за счет кавитационной обработки не будет достигнут эффект макроперемешивания и, следовательно, общий эффект. При скоро- сти более 15 м/с в указанном диапазоне чисел кавитации значительно возрастают затраты энергии.

В случае, когда площадь кавитационного элемента превышает 10% от площади корпуса аппарата, величины скорости потока и давления уже не являются1 достаточными факторами, определяющими геометрические размеры каверн, а следовательно, и степень кавитационной обработки. В этом случает необходимо учитывать еще один дополнительный параметр - степень стеснения потока: d/D, где d - диаметр эквивалентной площади кавитатора; ; D - диамет корпуса аппарата.

В предлагаемом способе процесс кавитационной обработки реализуется при режимах развитой кавитации в ограниченных потоках, Следовательно, величины числа кавитации и относительной длины каверны зависят и от степени стеснения потока.

Паровой кавитационный пузырек нефтепродукта характеризуется давлением внутри него, равным давлению насыщенных паров данного продукта. Очевидно, что чем выше давление вне парового кавитационного пузырька, тем быстрее схлопнется пузырек и тем больше по величине выделится энергия. Величина давления ограничена 10 атм, так как при давлении более 10 атм образуются короткие каверны, при этом количество кавитационных пузырьков существенно уменьшается. При давлении до 2 атм рост интенсивности кавитационной обработки незначителен.

Кратность рециркуляции дана в диапазоне 1,5- 6,0, поскольку увеличение кратности (более 6) приводит к росту удельных энергетических затрат. Однако, если этот показатель менее 1,5, это приведет к недостаточной кавитационной обработке нефтепродукта.

Число кавитации, определяющее кави- тационный режим, рассчитывают по формуле

-зРк

0,5

(1)

где Ро, V0 - давление и скорость потока перед кавитатором, МПа, м/с;

Рк - давление насыщенных паров в каверне, МПа;

р - плотность нефтепродукта, кг/м3.

Относительная длина каверны определяется по формуле

L 1 0,25 ±Кг Re0 75 Fr° 25,

(2)

где I - длина каверны;

d, D -диаметры кавитатора и корпуса, м2;

К , Re, Fr - числа кавитации, Рейнольд- са, Фруда.

Энергия кавитационной обработки определяется по формуле

Е КР (Rg - Rg).

(3)

где К- постоянный коэффициент;

Р - давление за зоной схлопывания каверны;

Ro. RK - радиус кавитационного пузырька максимальный и в момент схлопывания.

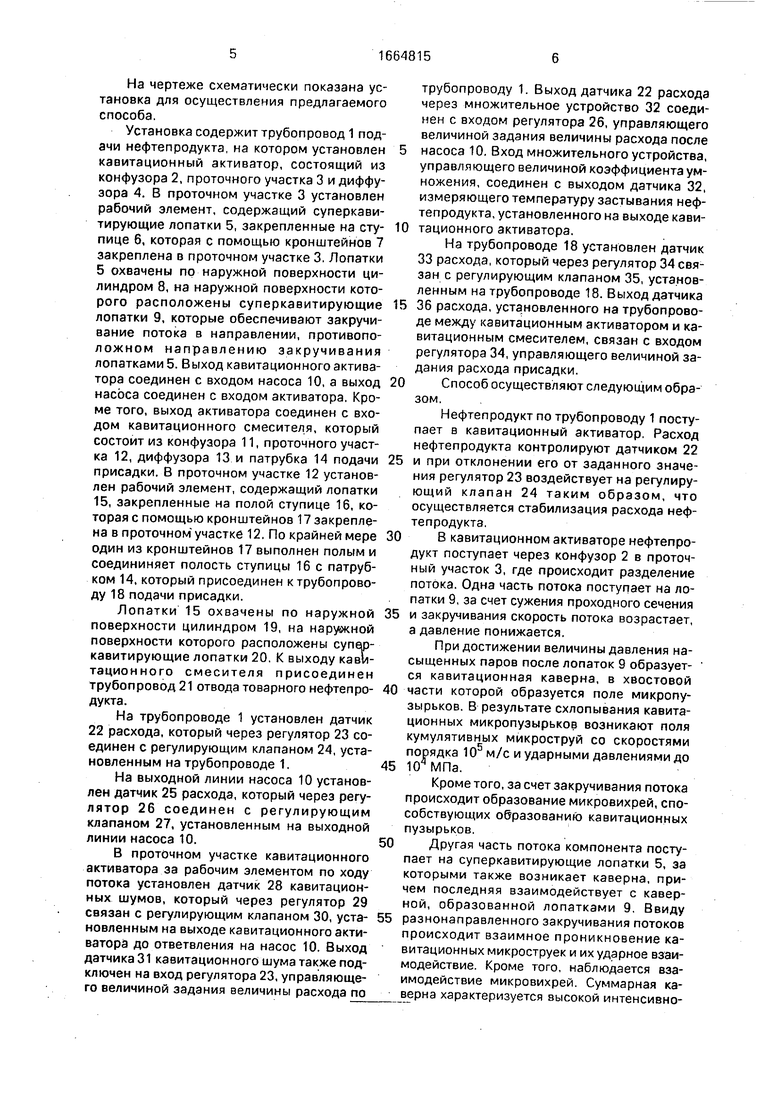

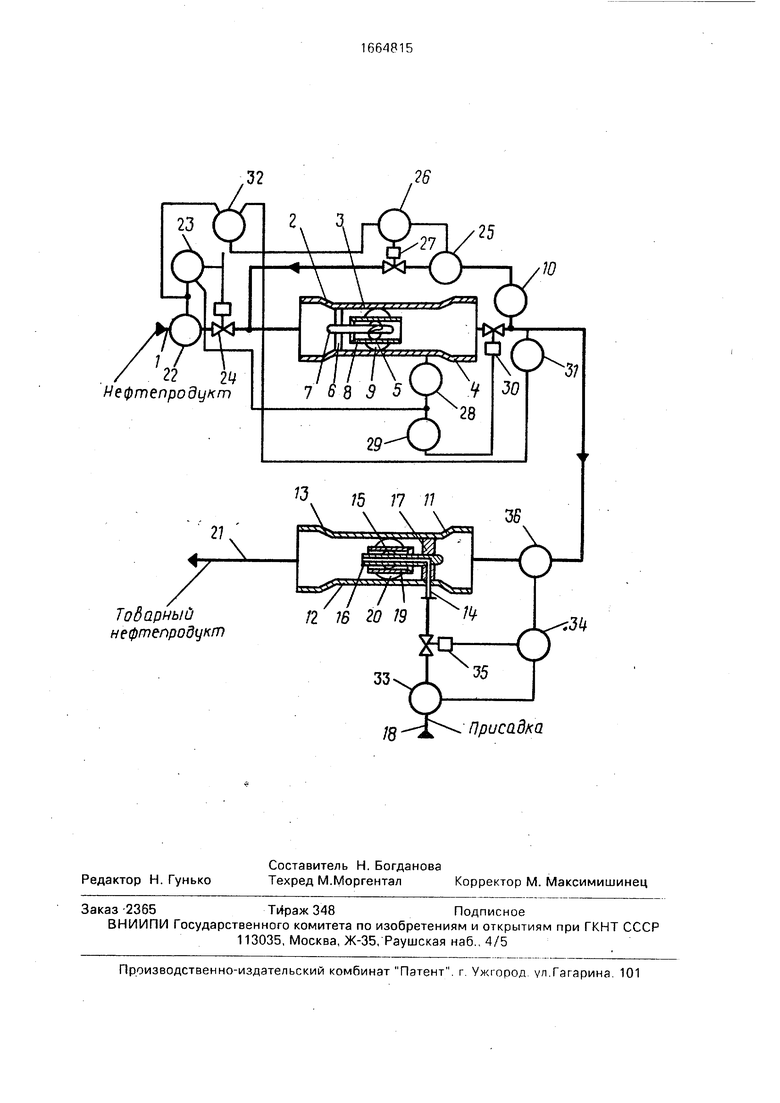

На чертеже схематически показана установка для осуществления предлагаемого способа.

Установка содержит трубопровод 1 подачи нефтепродукта, на котором установлен кавитационный активатор, состоящий из конфузора 2, проточного участка 3 и диффузора 4. В проточном участке 3 установлен рабочий элемент, содержащий суперкави- тирующие лопатки 5, закрепленные на ступице 6, которая с помощью кронштейнов 7 закреплена в проточном участке 3, Лопатки 5 охвачены по наружной поверхности цилиндром 8, на наружной поверхности которого расположены суперкавитирующие лопатки 9, которые обеспечивают закручивание потока в направлении, противоположном направлению закручивания лопатками 5. Выход кавитационного активатора соединен с входом насоса 10, а выход насоса соединен с входом активатора. Кроме того, выход активатора соединен с входом кавитационного смесителя, который состоит из конфузора 11, проточного участка 12, диффузора 13 и патрубка 14 подачи присадки. В проточном участке 12 установлен рабочий элемент, содержащий лопатки 15, закрепленные на полой ступице 16, которая с помощью кронштейнов 17 закреплена в проточном участке 12. По крайней мере один из кронштейнов 17 выполнен полым и соедининяет полость ступицы 16 с патрубком 14, который присоединен к трубопроводу 18 подачи присадки.

Лопатки 15 охвачены по наружной поверхности цилиндром 19, на наружной поверхности которого расположены супею- кавитирующие лопатки 20. К выходу кави- тационного смесителя присоединен трубопровод 21 отвода товарного нефтепродукта.

На трубопроводе 1 установлен датчик 22 расхода, который через регулятор 23 соединен с регулирующим клапаном 24, установленным на трубопроводе 1.

На выходной линии насоса 10 установлен датчик 25 расхода, который через регулятор 26 соединен с регулирующим клапаном 27, установленным на выходной линии насоса 10.

В проточном участке кавитационного активатора за рабочим элементом по ходу потока установлен датчик 28 кавитацион- ных шумов, который через регулятор 29 связан с регулирующим клапаном 30, установленным на выходе кавитационного активатора до ответвления на насос 10. Выход датчика 31 кавитационного шума также подключен на вход регулятора 23, управляющего величиной задания величины расхода по

трубопроводу 1. Выход датчика 22 расхода через множительное устройство 32 соединен с входом регулятора 26, управляющего величиной задания величины расхода после 5 насоса 10. Вход множительного устройства, управляющего величиной коэффициента умножения, соединен с выходом датчика 32, измеряющего температуру застывания нефтепродукта, установленного на выходе кави0 тационного активатора.

На трубопроводе 18 установлен датчик 33 расхода, который через регулятор 34 связан с регулирующим клапаном 35, установленным на трубопроводе 18. Выход датчика

5 36 расхода, установленного на трубопроводе между кавитационным активатором и ка- витационным смесителем, связан с входом регулятора 34, управляющего величиной задания расхода присадки.

0 Способ осуществляют следующим образом.

Нефтепродукт по трубопроводу 1 поступает в кавитационный активатор. Расход нефтепродукта контролируют датчиком 22

5 и при отклонении его от заданного значения регулятор 23 воздействует на регулирующий клапан 24 таким образом, что осуществляется стабилизация расхода нефтепродукта.

0 В кавитационном активаторе нефтепродукт поступает через конфузор 2 в проточный участок 3, где происходит разделение потока. Одна часть потока поступает на лопатки 9, за счет сужения проходного сечения

5 и закручивания скорость потока возрастает, а давление понижается.

При достижении величины давления насыщенных паров после лопаток 9 образует- ся кавитационная каверна, в хвостовой

0 части которой образуется поле микропузырьков. В результате схлопывания кавита- ционных микропузырьков возникают поля кумулятивных микроструй со скоростями порядка 10 м/с и ударными давлениями до

5 104МПа.

Кроме того, за счет закручивания потока происходит образование микровихрей, способствующих образованию кавитационных пузырьков.

0 Другая часть потока компонента поступает на суперкавитирующие лопатки 5, за которыми также возникает каверна, причем последняя взаимодействует с каверной, образованной лопатками 9. Ввиду

5 разнонаправленного закручивания потоков происходит взаимное проникновение кавитационных микроструек и их ударное взаимодействие. Кроме того, наблюдается взаимодействие микровихрей. Суммарная каверна характеризуется высокой интенсивностью образования кавитационных пузырьков, микроструек и микровихрей.

С выхода кавитационного активатора одна часть потока нефтепродукта поступает на вход насоса 10, с выхода которого нефте- гфодукт подается на вход кавитационного активатора.

Расход нефтепродукта, подаваемого насосом 10 на вход активатора, контролируется датчиком 25. Сигнал датчика 25 поступает на вход регулятора 26, регулирующее воздействие которого поступает на регулирующий клапан 27, управляя величиной расхода на выходе насоса 10, с выхода датчика 22 расхода поступает на вход множительного устройства 32, где умножается на коэффициент умножения и в качестве величины задания поступает на вход регулятора 26, изменяя величину задания регулятора 26, что изменяет величину расхода через насос 10. Такая схема обеспечивает поддержание соотношения величины расхода нефтепродукта на вход кавитационного активатора и величины расхода нефтепродукта, поступающего на рециркуляцию в кавитаци- онный активатор через насос 10.

Интенсивность кавитационной активации прямо пропорциональна интенсивности кавитационного шума, измеряемого датчиком 28. Выход датчика 28 соединен с входом регулятора 23, управляющего величиной задания расхода нефтепродукта в кавитационный активатор. При этом пропорционально коэффициенту умножения множительного устройства 32 изменится и величина расхода на выходе из насоса 10. Однако изменение расхода в сторону увеличения не всегда позволяет увеличить интенсивность кавитационной активации.

Энергию кавитационной активации записывают в виде

Е KP(R| - RS),

где К- постоянная;

Р - давление за зоной охлопывания;

Ro, RK радиус кавитационного пузырька максимальный и-в момент схлопыва- ния.

Увеличение расхода через кавитационный активатор увеличивает величину максимального радиуса кавитационного пузырька. Однако это не может происходить безгранично в связи с конечным размером каверны. Увеличивая давление за кавитаци- онным активатором, добиваются повышения давления в зоне схлопывания и существенного снижения величины радиуса в момент схлопывания. Это резко повышает интенсивность кавитационной активации, что отличается ростом интенсивности кавитационного шума, особенно ростом амплитуды кавитационного шума.

Выход датчика 28 кавитационного шума через регулятор 29 соединен с регулирующим клапаном 30, управляющим величиной давления за кавитационным активатором.

Приведенная система стабилизации интенсивности кавитационного шума была 0 бы достаточной при постоянстве состава нефтепродукта. Однако нефтепродукты отличаются и происхождением и режимными параметрами технологических установок, где они были получены. Такой разбросхими- 5 ческого состава обеспечит некоторую неточность выбора интенсивйости кавитационной активации. С целью повышения точности соответствия интенсивности кавитационной активации и химического состава нефте- 0 продукта на выходе казитационного активатора установлен датчик 31 температуры застывания, выход которого соединен с входом множительного устройства 32, изменяющим величину коэффициента умножения. 5 Таким образом, точная стабилизация величины качественного параметра (в данном случае температуры застывания) достигается корректировкой кратности циркуляции нефтепродукта через кавитационный акти- 0 ватор,

В предлагаемом способе увеличение продолжительности кавитационного воздействия осуществляется циркуляцией нефтепродукта насосом 10, т.е. подачей насосом 5 части нефтепродукта с выхода активатора на его вход.

Зависимость, связывающая величину вязкости нефтепродукта и продолжительность кавитационной обработки (при посто- 0 янной интенсивности воздействия) имеет экстремум (максимум), который достигается при соотношении расходов в трубопроводе 1 и циркуляционном контуре 1:5-6. Это соотношение может изменяться в широком 5 диапазоне и поддерживаться на требуемом уровне с помощью множительного устройства. Активированный нефтепродукт с выхода кавитационного активатора поступает на вход кавитационного смесителя. 0 В кавитационном смесителе активированный нефтепродукт поступает через конфузор 11 в проточный участок 12, где происходит разделение потока. Одна часть потока поступает на лопатки 15, где за счет 5 сужения проходного сечения и закручивания скорость потока возрастает, а давление понижается. При достижении величины давления насыщенных паров после лопаток 15 образуется кавитационная каверна, в хвостовой части которой образуется поле микропузырьков. В результате охлопывания микропузырьков возникают поля кумулятивных микроструек, имеющих высокую интенсивность воздействия на нефтепродукт.

Другая часть потока нефтепродукта поступает на суперкавитирующие лопатки 20, за которыми также возникает каверна, причем последняя взаимодействует с каверной, образованной лопатками 15. Ввиду равнонаправленного закручивания пото ков происходит взаимное проникновение кавитационных микроструек и их ударное взаимодействие. Кроме того, наблюдается взаимодействие микровихрей. Суммарная каверна характеризуется высокой интенсивностью образования кавитационных пузырьков, микроструек и микровихрей,

Через патрубок 14, внутреннюю полость кронштейна 17 и полую ступицу 16 присадка поступает в суммарную каверну, образованную за лопатками 15 и 20.

В хвостовой части суммарной каверны происходит интенсивное диспергирование нефтепродукта и присадки и их перемешивание. Расход присадки в трубопроводе 18 контролируется датчиком 33 расхода. Выходной сигнал датчика 33 через регулятор 34 управляет регулирующим клапаном. 35, стабилизируя расход присадки в кавитаци- онный смеситель. Для согласования расходов присадки и нефтепродукта на входе в кавитационный смеситель установлен датчик 36 расхода, выход которого заведен на вход регулятора 34, управляющего величиной задания расхода присадки. При увеличении расхода нефтепродукта в кавитационный смеситель пропорционально возрастает и расход присадки.

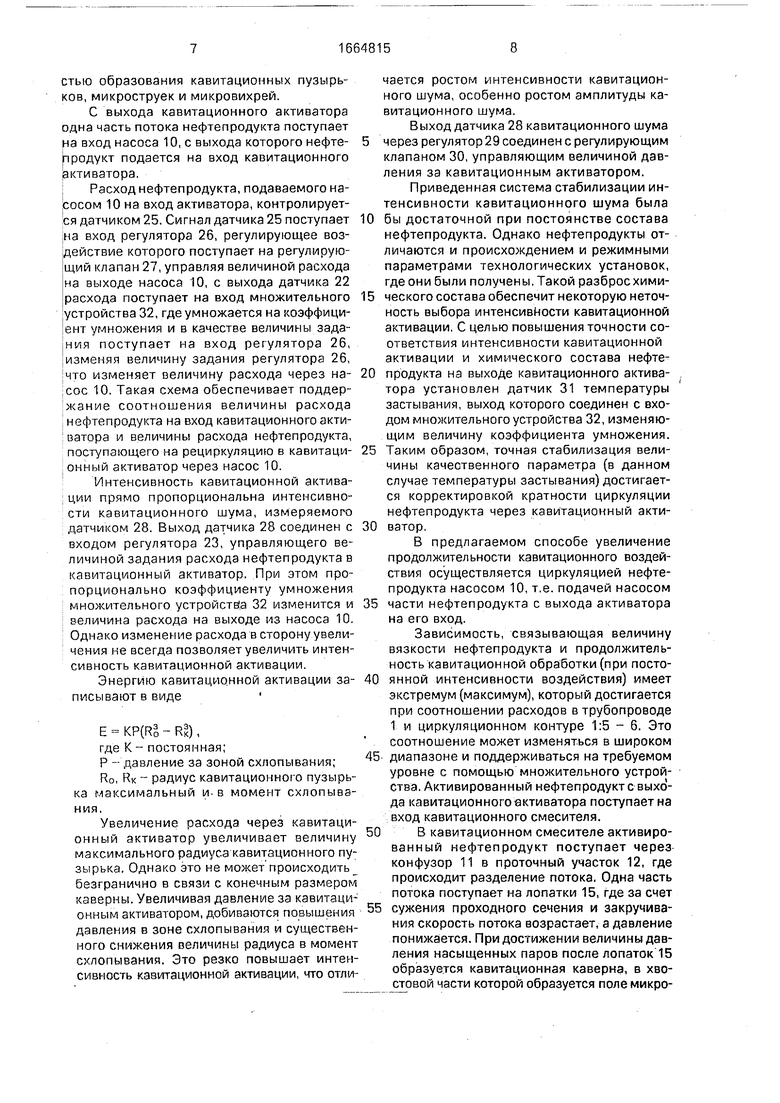

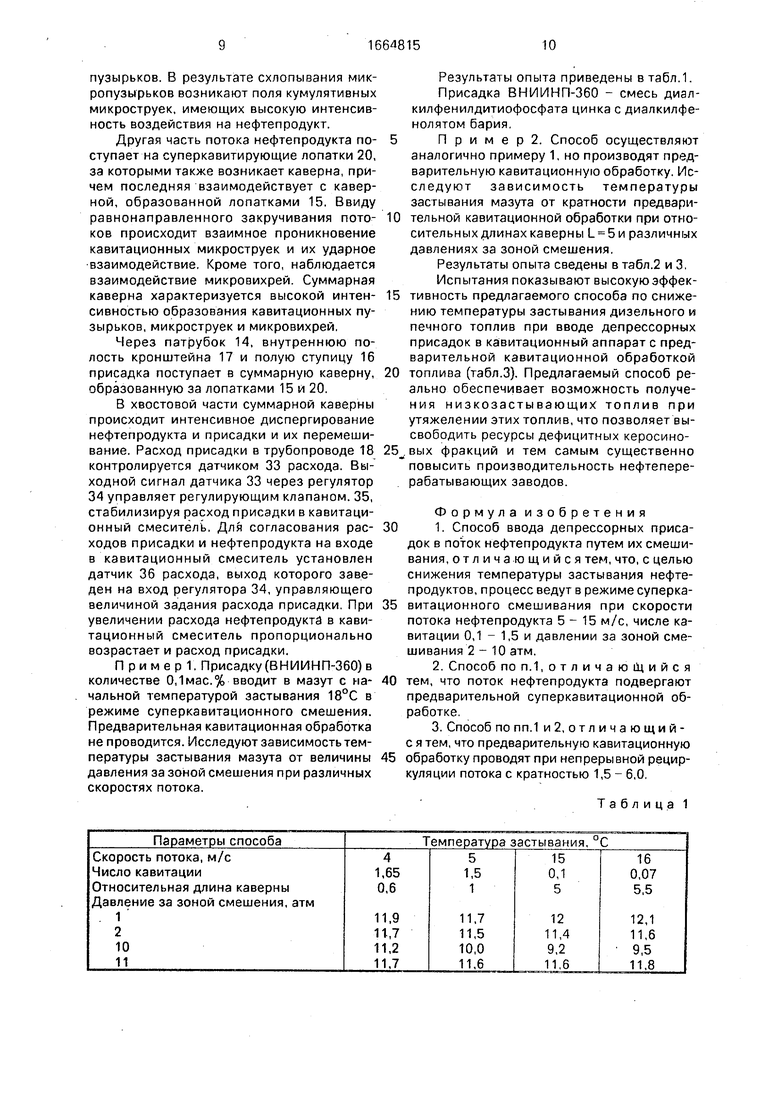

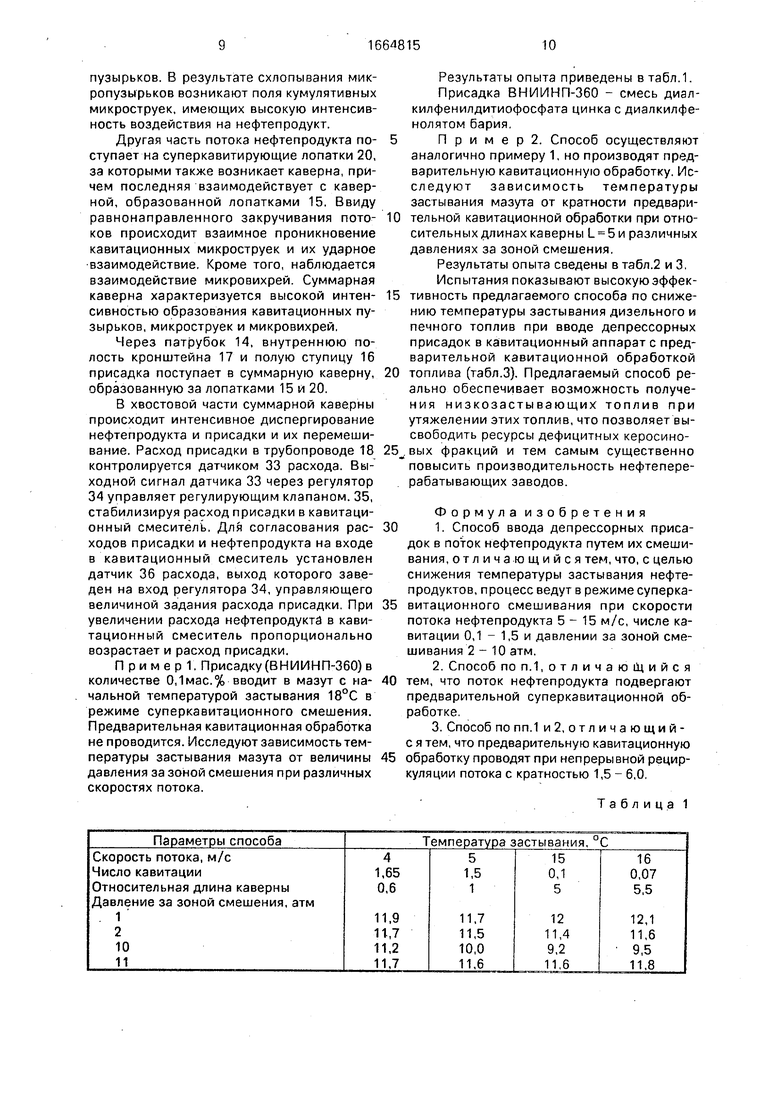

П рим ер 1. Присадку (ВНИИНП-360) в количестве 0,1мас.% вводит в мазут с начальной температурой застывания 18°С в режиме суперкавитационного смешения. Предварительная кавитационная обработка не проводится. Исследуют зависимость температуры застывания мазута от величины давления за зоной смешения при различных скоростях потока.

-

Результаты опыта приведены в табл.1.

Присадка ВНИИНП-360 - смесь диал- килфенилдитиофосфата цинка с диалкилфе- нолятом бария.

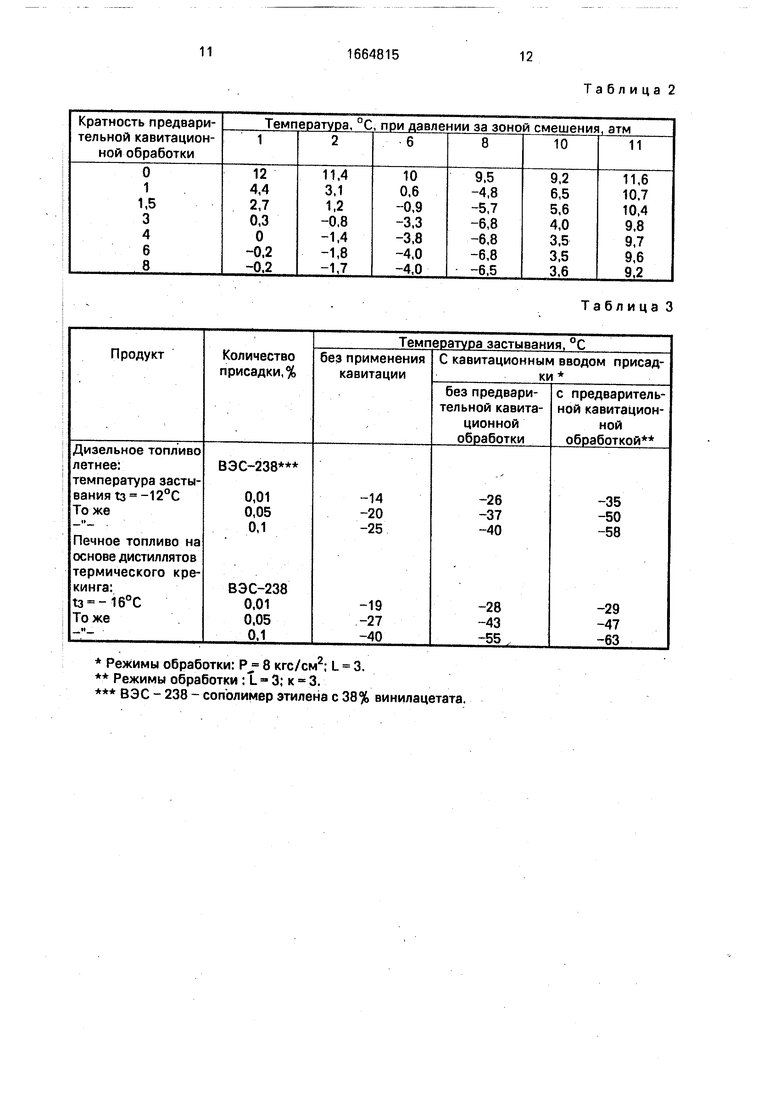

П р и м е р 2. Способ осуществляют аналогично примеру 1, но производят предварительную кавитационную обработку. Ис- следуют зависимость температуры застывания мазута от кратности предвари- 10 тельной кавитационной обработки при относительных длинах каверны 1 5и различных давлениях за зоной смешения.

Результаты опыта сведены в табл.2 и 3.

Испытания показывают высокуюэффек- 15 тивность предлагаемого способа по снижению температуры застывания дизельного и печного топлив при вводе депрессорных присадок в кавитационный аппарат с предварительной кавитационной обработкой 20 топлива (табл.3). Предлагаемый способ реально обеспечивает возможность получения низкозастывающих топлив при утяжелении этих топлив, что позволяет высвободить ресурсы дефицитных керосино- фракций и тем самым существенно повысить производительность нефтеперерабатывающих заводов.

Формула изобретения 1. Способ ввода депрессорных присадок в поток нефтепродукта путем их смешивания, отличающийся тем, что, с целью снижения температуры застывания нефтепродуктов, процесс ведут в режиме суперка- витационного смешивания при скорости потока нефтепродукта 5-15 м/с, числе кавитации 0,1 - 1,5 и давлении за зоной смешивания 2-10 атм.

2.Способ по п.1,отличающийся тем, что поток нефтепродукта подвергают

предварительной суперкавитационной обработке.

3.Способ по пп.1 и 2, отличающий- с я тем, что предварительную кавитационную

обработку проводят при непрерывной рециркуляции потока с кратностью 1,5 - 6,0.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки углеводородного сырья | 1990 |

|

SU1837066A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| Установка для размыва и диспергирования присадки в нефтепродукты | 1989 |

|

SU1685494A1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2430796C1 |

| Смеситель | 1988 |

|

SU1558448A1 |

| Способ обработки нефти | 2022 |

|

RU2794323C1 |

| Способ получения дизельных топлив с улучшенными низкотемпературными свойствами и уменьшенным содержанием серы и устройство для его реализации | 2018 |

|

RU2685550C1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОБЪЕКТОВ ПОД ВОДОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376193C1 |

Изобретение относится к нефтехимии, в частности к вводу депрессорных присадок в поток нефтепродукта. С целью снижения температуры застывания нефтепродуктов процесс ведут в режиме суперкавитационного смешивания при скорости потока нефтепродукта 5 - 15 м/с, числе кавитации 0,1 - 1,5 и давлении за зоной смешивания 2 - 10 атм. Предпочтительно поток нефтепродукта подвергают предварительной суперкавитационной обработке при непрерывной рециркуляции потока с кратностью 1,5 - 6,0. 2 з.п.ф-лы, 1 ил., 3 табл.

Режимы обработки: Pj 8 кгс/см2; L 3.

Режимы обработки :Т.« 3; к 3.

ВЭС - 238 - сополимер этилена с 38% винилацетата.

Таблица 3

22 to

Нефтепродукт

21

3V 75 77 77

To 6 арный нефтепродукт

Ю

35

Присадка

| Патент США №3765849, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для контроля плотности ткани по утку | 1985 |

|

SU1285087A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-07-23—Публикация

1988-02-10—Подача