Изобретение относится к железнодорожному транспорту, а более конкретно к устройствам для термообработки рельсовых плетей.

Целью изобретения является повышение эффективности термообработки.

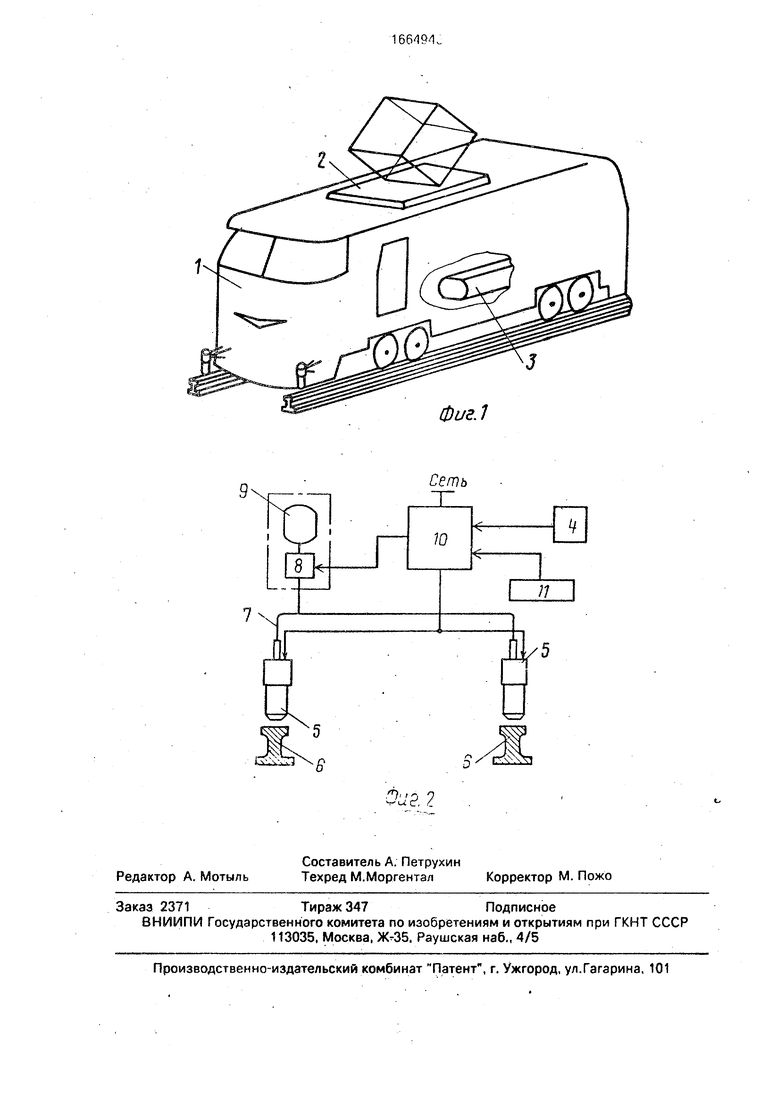

Нафиг.1 представлен общий вид транспортного средства с размещенным на нем устройством для термообработки; на фиг.2 - структурная схема устройства.

Устройство расположено на раме транспортного средства 1, которое содержит систему 2 энергоснабжения, пневмосистему 3 торможения и датчик 4 скорости. Устройство содержит плазмотроны 5, размещенные над рельсовыми плетями 6 и подсоединенные посредством трубопровода 7 к узлу 8 подзчи и регулирования расхода рабочего тела, соединенного с емкостью 9 хранения.

Каждый из плазмотронов 5 электрически подключен к выходу блока 10 электропи- тания и управления, в свою очередь подключенного к системе 2 энергоснабже-. ния, причем к управляющим входам блока 10 подключены задатчик 11 вида и режима термообработки и датчик 4 скорости транспортного средства. В случае использования в качестве рабочего тела воздуха из пневмо-- системы 3 емкость 9 хранения отсутствует.

Устройство работает следующим образом

Машинист тепловоза (или электровоза) зздатчиком 11 вида и режима термообработки выставляет нужный режим, например, режим очистки рельсовых плетей 6 от гололеда, и включает устройство. Блок 10 электропитания и управления, управляя узлом 8, подает рабочее тело из емкости 9 в плазмотроны 5 и подачей электропитания

О

о

&ь

ч

Ьь

производит их включение. Выходяа ая плазма с температурой от двух до десяти тысяч градусов обрабатывает рельсовые плети, обеспечивая уничтожения льда и испаряя воду. Мощность выходящей плазмы изменяется в прямой зависимости от скорости транспортного средства и може г pc-ули- роваться как изменением величины расхода рабочего тела узлом 8, так и изменением подводимой блоком 10 электрической мощности. Автоматическое поддержание требуемого теплового режима в зоне над каждой рельсовой плетью обеспечивается блоком 10 электропитания и управления, указанными выше управляющими воздействиями, ко- торый в свою очередь управляется сигналами от датчика скорости транспортного средства. При полной остановке транспортного средства происходит отключение плазмотронов 5, но возможен и ручной режим включения устройства при неподвижном транспортном средстве, например, при очистке от льда стрелок, разъездов и т.п. В зависимости от требуемого режима термообработки мощности, подводимая плазмой в зону над каждой плетью, может лежать в пределах от единиц до сотен кВт, температура рабочей поверхности рельсовых путей может достигать 1000°С и зависит от расположения плазмотронов относительно рельсовых плетей. В качестве плазмотронов могут использоваться дуговые плазмотроны косвенного действия, у которых дуга горит между катодом и соплом плазмотрона, являющимся анодом, или прямого действия, у которых анодом является сама рельсовая плеть(например, типа ПВР- 402УЧ на мощность до 50 кВт), При использовании воздушных плазмотронов типа ПВР-402УЧ, серийно выпускаемых промышленностью, отпадает необходимость в баке с рабочим телом, т.к. в его качестве может использоваться воздух пневмосисте- мы торможения транспортного средства.

Система охлаждения плазмотронов может быть как автономной для каждого, так и общей, и обеспечивает требуемый температурный режим их работы за счет циркуляции охлаждающей жидкости. Поддерживая температуру рабочей поверхности рельсовых плетей в диапазоне 300... 1000°С можно получить режимы снятия термонапряжения или

поверхностной закалки, в диапазоне 100...300°С - режим дезинфекции сбрасываемых на рельсовые пути с пассажирских вагонов сточных вод и мусора, а в диапазо- не ниже 100°С - режим очистки от льда, снега, загрязнений.

Расчеты показывают, что при скорости транспортного средства 50 км/час и мощности плазмотронов 50 кВт, рабочая поверх- ность рельса может успевать прогреваться до температуры 800..,1000°С на глубину десятков микрон.

Формула изобретения

1.Устройство для термообработки рель- совых путей, содержащее подвижно смонтированные на раме транспортного средства источники подачи плазмы, соединенные трубопроводом с емкостью хранения рабочего тела, отличающееся тем,

что, с целью повышения эффективности термообработки, источники подачи плазмы выполнены в виде плазмотронов, устройство снабжено средством для подачи и регулирования расхода рабочего тела, автономным

блоком электропитания и управления, за- датчиком вида и режима термообработки и датчиком скорости, при этом средством подачи и регулирования расхода рабочего тела соединено с емкостью хранения этого

тела и плазмотронами, последние электрически подключены к блоку электропитания и управления, который подключен к системе энергоснабжения транспортного средства, причем к управляющим входам блока

электропитания и управления подключены задатчик вида и режима термообработки и датчик скорости транспортного средства.

2.Устройство поп.1,отличающее- с я тем, что источники подачи плазмы выполнены в виде дуговых плазмотронов прямого действия.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что источники подачи плазмы выполнены в виде дуговых плазмотронов косвенного действия.

4.Устройство поп.1,отличающее- с я тем, что, с целью упрощения, средство подачи и регулирования расхода рабочего тела соединено трубопроводом с пневмосмстемой торможения транспортного средства.

фиг.1

Изобретение относится к железнодорожному транспорту, а более конкретно к устройствам для термообработки рельсовых плетей. Целью изобретения является повышение эффективности термообработки. Устройство расположено на раме транспортного средства, которое содержит систему энергоснабжения, пневмосистему торможения и датчик 4 скорости. Устройство содержит плазмотроны 5, размещенные над рельсовыми плетями 6 и подсоединенные посредством трубопровода 7 к узлу 8 подачи и регулирования расхода рабочего тела, соединенного с емкостью 9 хранения. Каждый из плазмотронов 5 электрически подключен к выходу блока 10 электропитания и управления, в свою очередь подключенного к системе энергоснабжения, причем к управляющим входам блока 10 подключены задатчик 11 ввода и режима термообработки и датчик 4 скорости. Устройство позволяет совместить обычную эксплуатацию рельсовых путей с их профилактической термообработкой и осуществлять температурную обработку как в ручном, так и в автоматическом режимах. 3 з.п.ф-лы, 2 ил.

JSK

1У,.УхлЗ

п

э

| Способ модифицирования жаропрочных алюминиевых сплавов | 1984 |

|

SU1154356A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-27—Подача