Изобретений относится к арматурост- роению и может быть использовано в различных пневмогидравлических системах.

Цель изобретения - расширение функциональных возможностей путем раздельной продувки отдельных участков трубопровода.

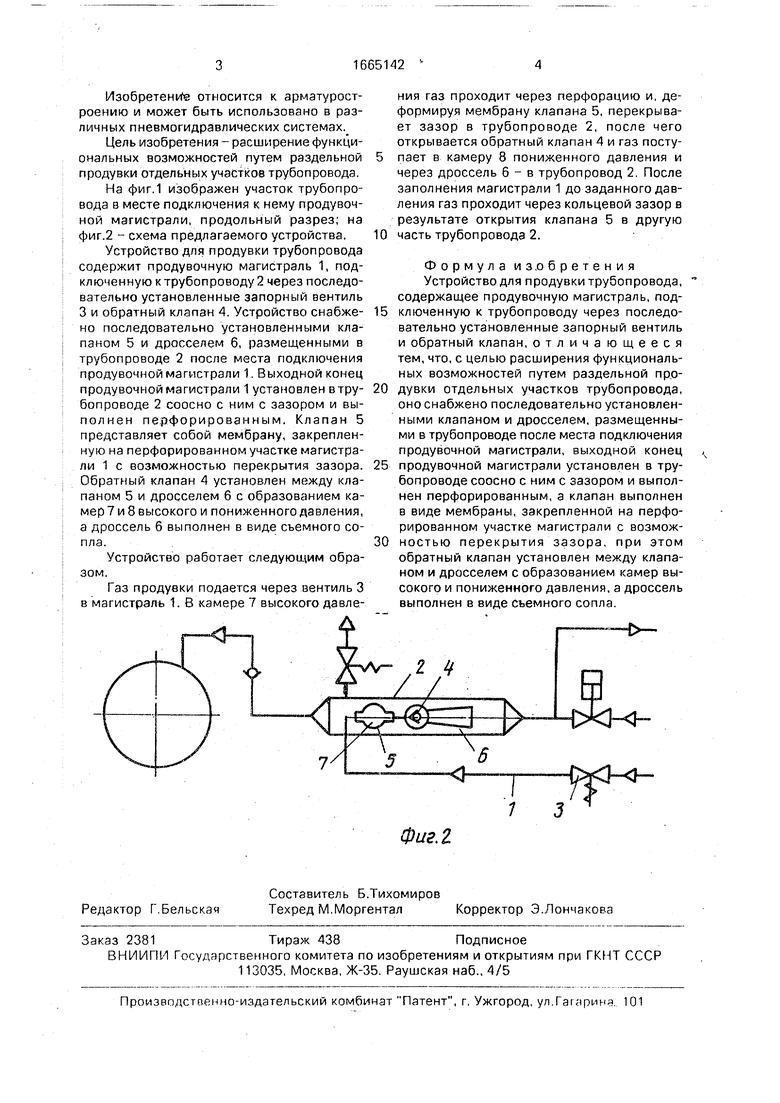

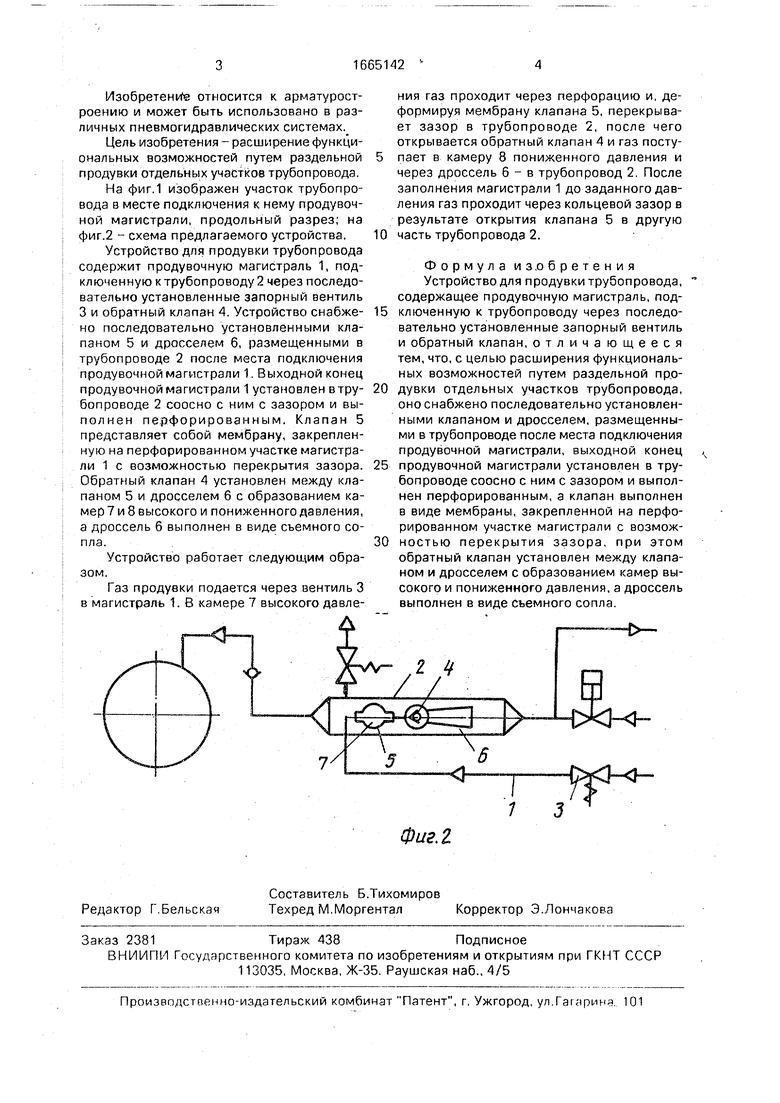

На фиг.1 изображен участок трубопровода в месте подключения к нему продувочной магистрали, продольный разрез; на фиг.2 - схема предлагаемого устройства.

Устройство для продувки трубопровода содержит продувочную магистраль 1, подключенную к трубопроводу 2 через последовательно установленные запорный вентиль 3 и обратный клапан 4. Устройство снабже- но последовательно установленными клапаном 5 и дросселем 6, размещенными в трубопроводе 2 после места подключения продувочной магистрали 1. Выходной конец продувочной магистрали 1 установлен в тру- бопроводе 2 соосно с ним с зазором и выполнен перфорированным. Клапан 5 представляет собой мембрану, закрепленную на перфорированном участке магистрали 1 с возможностью перекрытия зазора. Обратный клапан 4 установлен между клапаном 5 и дросселем 6 с образованием камер и 8 высокого и пониженного давления, а дроссель 6 выполнен в виде съемного сопла.

Устройство работает следующим образом.

Газ продувки подается через вентиль 3 в магистраль 1. В камере 7 высокого давления газ проходит через перфорацию и, деформируя мембрану клапана 5, перекрывает зазор в трубопроводе 2, после чего открывается обратный клапан 4 и газ поступает в камеру 8 пониженного давления и через дроссель 6 - в трубопровод 2. После заполнения магистрали 1 до заданного давления газ проходит через кольцевой зазор в результате открытия клапана 5 в другую часть трубопровода 2.

Формула из,обретения Устройство для продувки трубопровода, содержащее продувочную магистраль, подключенную к трубопроводу через последовательно установленные запорный вентиль и обратный клапан, отличающееся тем, что, с целью расширения функциональных возможностей путем раздельной продувки отдельных участков трубопровода, оно снабжено последовательно установленными клапаном и дросселем, размещенными в трубопроводе после места подключения продувочной магистрали, выходной конец продувочной магистрали установлен в трубопроводе соосно с ним с зазором и выполнен перфорированным, а клапан выполнен в виде мембраны, закрепленной на перфорированном участке магистрали с возможностью перекрытия зазора, при этом обратный клапан установлен между клапаном и дросселем с образованием камер высокого и пониженного давления, а дроссель выполнен в виде съемного сопла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отсечной клапан | 1988 |

|

SU1665139A1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2297348C2 |

| СПОСОБ РАБОТЫ УЗЛА РЕДУЦИРОВАНИЯ ПРИРОДНОГО ГАЗА И УЗЕЛ РЕДУЦИРОВАНИЯ ПРИРОДНОГО ГАЗА | 1994 |

|

RU2091682C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| ТРАНСПОРТНАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 1991 |

|

RU2016793C1 |

| ПУСКОВАЯ ТОПЛИВНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1984 |

|

SU1221963A1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2209365C1 |

| Система регулируемого поднятия давления низконапорного газа | 2019 |

|

RU2714589C1 |

| Запорное устройство | 1988 |

|

SU1657822A1 |

Изобретение относится к арматуростроению и может быть использовано в засыпных аппаратах доменных печей. Цель изобретения - повышение надежности клапана за счет формирования струи рабочего газа внутри клапана. При открытии приводным валом 9 запорного органа (тарели 6), связанного с ним поворотным рычагом 8, рабочая среда, содержащая твердые абразивные частицы, через дроссельную шайбу 10, установленную во впускном патрубке 2, поступает в полость корпуса 1. После прохождения шайбы 10 струя рабочего газа, постепенно расширяясь к выпускному патрубку 3, проходит седло 4 с радиальным зазором по отношению к уплотняющей поверхности 5. Подаваемый одновременно по каналу 11 в полость корпуса 1 очищенный газ защищает уплотняющую поверхность 7 тарели 6 от воздействия абразивных частиц и обеспечивает продувку застойных зон внутренней полости клапана. 2 ил.

| Испытания жидкостных ракетных двигателей /Под ред | |||

| В.Я.Левина | |||

| М.: Машиностроение | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-25—Подача