Изобретение относится к электроизоляционным заливочным компаундам, которые могут быть использованы в качестве материала для монолитных оснований радиотехнических схем и для заливки изделий электро- и радиотехники.

Цель изобретения - снижение длительности отверждения компаунда и -повыше- ние его стойкости к воздействию дезактивирующих растворов при сохранении известных качественных показателей.

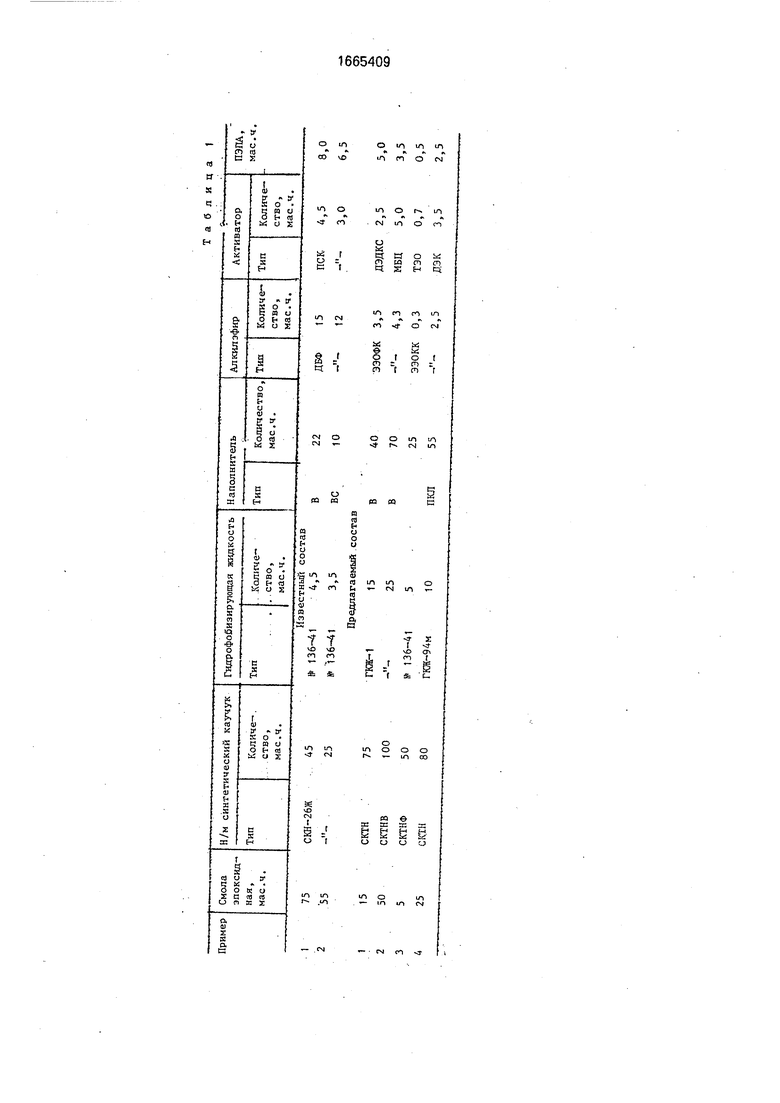

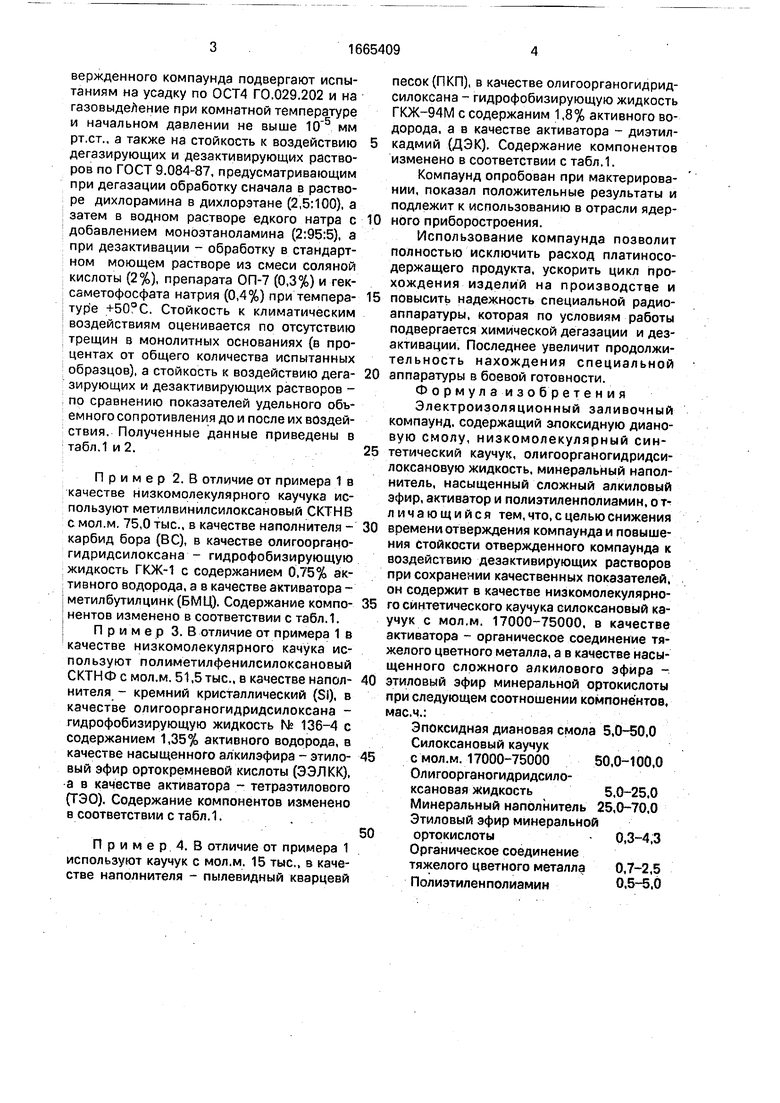

Пример 1. Для получения компаунда готовят смесь, содержащую, мас.ч.: эпоксидную диановую смолу марки ЭД-20 15,0, низкомолекулярный полидиметилсилокса- новый каучук СКТН с мол.м. 24,5 тыс. 75,0, гидрофобизирующую олигоорганогидрид- силоксановую жидкость ГКЖ-1 с содержанием 0,5% активного водорода 15,0, сухой нитрид бора (BN) 40,0, этиловый эфир орто- фосфорной кислоты (ЭЭОФК) 3,5, диэтилди- каприлат свинца (ДЭДКС) 2,5 и полиэтиленполиамин (ПЭПА) 5,0. Полученный компаунд заливают в пластичные временные формы с предварительно расставленными в соответствии с черт. ЖШК.518.941 радиоэлементами и в открытые плоские формы из фторопласта. Проводят отверждение в комнатных условиях. При этом хронометражем определяют время отверждения компаунда до полной потери липкости. Полученные при этом основания с радиоэлементами испытывают на стойкость к термоудару и циклическому воздействию температур от -50 до +120°С по нормали: Мороз, а плоские образцы отО

о ел

4 О

о

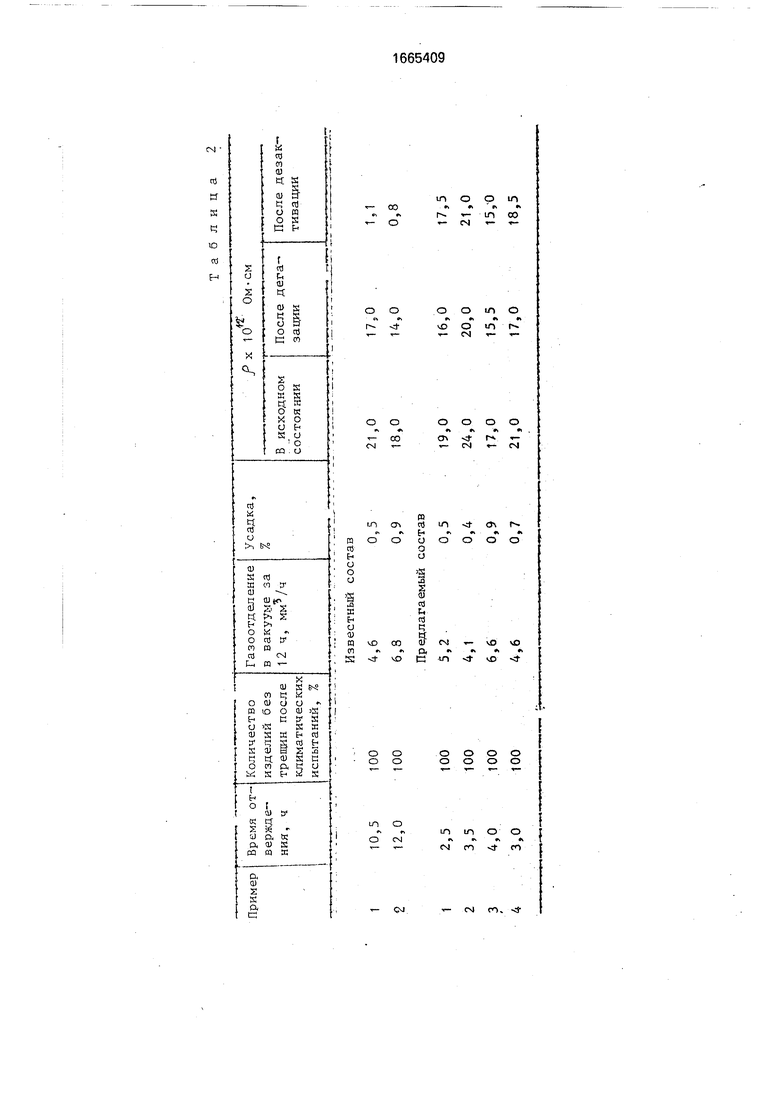

вержденного компаунда подвергают испытаниям на усадку по ОСТ4 ГО.029.202 и на газовыделение при комнатной температуре и начальном давлении не выше 1СГ5 мм рт.ст., а также на стойкость к воздействию дегазирующих и дезактивирующих растворов по ГОСТ 9.084-87, предусматривающим при дегазации обработку сначала в растворе дихлорамина в дихлорэтане (2,5:100), а затем в водном растворе едкого натра с добавлением моноэтаноламина (2:95:5), а при дезактивации - обработку в стандартном моющем растворе из смеси соляной кислоты (2%), препарата ОП-7 (0,3%) и гек- саметофосфата натрия (0,4%) при температуре +50°С. Стойкость к климатическим воздействиям оценивается по отсутствию трещин в монолитных основаниях (в процентах от общего количества испытанных образцов), а стойкость к воздействию дегазирующих и дезактивирующих растворов - по сравнению показателей удельного объемного сопротивления до и после их воздействия. Полученные данные приведены в табл.1 и 2.

Пример 2. В отличие от примера 1 в качестве низкомолекулярного каучука используют метилвинилсилоксановый СКТНВ с мол.м. 75,0 тыс., в качестве наполнителя - карбид бора (ВС), в качестве олигооргано- гидридсилоксана - гидрофобизирующую жидкость ГКЖ-1 с содержанием 0,75% активного водорода, а в качестве активатора - I метилбутилцинк(БМЦ). Содержание компо- нентов изменено в соответствии с табл.1. Пример 3. В отличие от примера 1 в качестве низкомолекулярного качука используют полиметилфенилсилоксановый СКТНФ с мол.м. 51,5 тыс., в качестве наполнителя - кремний кристаллический (SI), в качестве олигоорганогидридсилоксана - гидрофобизирующую жидкость № 136-4 с содержанием 1,35% активного водорода, в качестве насыщенного алкилэфира - этиловый эфир ортокремневой кислоты (ЭЭЛКК), а в качестве активатора - тетраэтилового (ТЭО). Содержание компонентов изменено в соответствии с табл.1.

Пример 4. В отличие от примера 1 используют каучук с мол.м. 15 тыс., в качестве наполнителя - пылевидный кварцевй

песок (ПКП), в качестве олигоорганогидридсилоксана - гидрофобизирующую жидкость ГКЖ-94М с содержаним 1,8% активного водорода, а в качестве активатора - диэтил- кадмий (ДЭК). Содержание компонентов изменено в соответствии с табл.1.

Компаунд опробован при мактерирова- нии, показал положительные результаты и подлежит к использованию в отрасли ядер- ного приборостроения.

Использование компаунда позволит полностью исключить расход платиносо- держащего продукта, ускорить цикл прохождения изделий на производстве и повысить надежность специальной радиоаппаратуры, которая по условиям работы подвергается химической дегазации и дезактивации. Последнее увеличит продолжительность нахождения специальной аппаратуры в боевой готовности.

Формула изобретения Электроизоляционный заливочный компаунд, содержащий эпоксидную диано- вую смолу, низкомолекулярный син- тетический каучук, олигоорганогидридси- локсановую жидкость, минеральный наполнитель, насыщенный сложный алкиловый эфир, активатор и полиэтиленполиамин, о т- л и чающийся тем, что, с целью снижения времени отверждения компаунда и повышения стойкости отвержденного компаунда к воздействию дезактивирующих растворов при сохранении качественных показателей, он содержит в качестве низкомолекулярно- го синтетического каучука силоксановый каучук с мол.м. 17000-75000. в качестве активатора - органическое соединение тяжелого цветного металла, а в качестве насыщенного сложного алкилового эфира - этиловый эфир минеральной ортокислоты при следующем соотношении компонентов, мае.ч.:

Эпоксидная диановая смола 5,0-50,0 Силоксановый каучук

с мол.м. 17000-7500050,0-100,0

Ол игоорганогидридсило- ксановая жидкость5,0-25,0

Минеральный наполнитель 25,0-70,0 Этиловый эфир минеральной ортокислоты- 0,3-4,3

Органическое соединение тяжелого цветного металла 0,7-2,5 Полиэтиленполиамин0,5-5,0

Известный состав 136-414,5

136-41

В

3,5ВС

Предлагаемый состав ГКЛЫ15В

25В

№ 136-415

ГКЖ-94м10ПКЛ

о о

О1

J5.

о

СО

10,5 12,0

100 100

Известный состав 4,60,5

6,80,9

Предлагаемый состав 5,20,5

4,10,4

6,60,9

4,60,7

о о ел

-Ь. О СО

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЛИВОЧНЫЙ КОМПАУНД | 1992 |

|

RU2039785C1 |

| КОМПАУНД | 2015 |

|

RU2613987C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749379C2 |

| ВЛАГОЗАЩИТНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 1990 |

|

RU1786819C |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2386655C2 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2004 |

|

RU2261879C1 |

| ЗАЛИВОЧНЫЙ КОМПАУНД | 2012 |

|

RU2521440C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2542234C2 |

| КОМПАУНД ЭПОКСИДНО-ДИФЕНОЛЬНЫЙ РАДИАЦИОННО-СТОЙКИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ПУШЕК | 2017 |

|

RU2660058C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2007 |

|

RU2343577C1 |

Изобретение относится к электроизоляционным заливочным компаундам, которые могут быть использованы в качестве материала для монолитных оснований радиотехнических схем и для заливки изделий электро- и радиотехники. Цель изобретения - снижение длительности отверждения компаунда и повышение его стойкости к воздействию дезактивирующих растворов при сохранении известных качественных показателей. Компаунд получают смешиванием эпоксидной диановой смолы, низкомолекулярного силоксанового каучука, олигоорганогидридсилоксановой жидкости, минерального наполнителя, этилового эфира минеральной ортокислоты, органического соединения тяжелого цветного металла и полиэтиленполиамина. Время отверждения компаунда составляет 2,5 - 4,0 г, удельное объемное электросопротивление отвержденного компаунда в исходном состоянии 17,0 - 24,0 Ом.см, а после дезективации 15,0 - 21,0 Ом.см. 2 табл.

| Авторское свидетельство СССР N 1094496, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ осушки торфяных массивов | 1933 |

|

SU50201A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-02—Подача