Изобретение относится к молочной промышленности и может быть использовано при сгущении молочной сыворотки.

Цель изобретения - повышение пеногасящей способности соапстока, улучшение его органолептических показателей и снижение расхода.

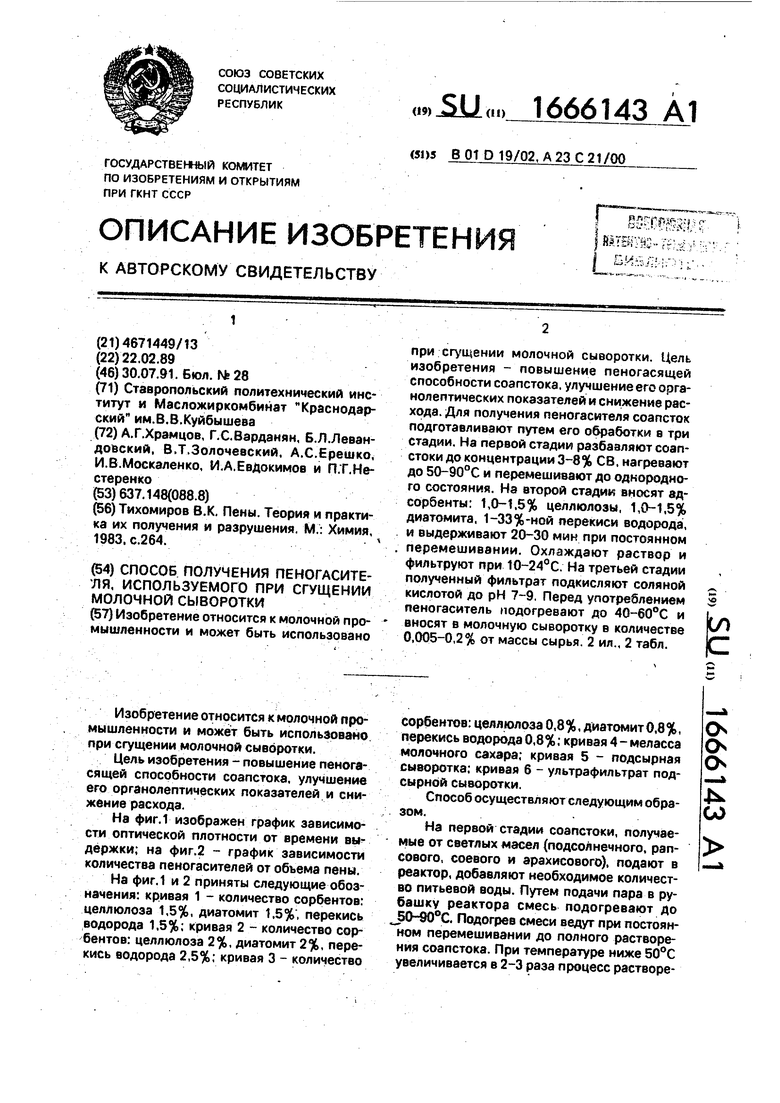

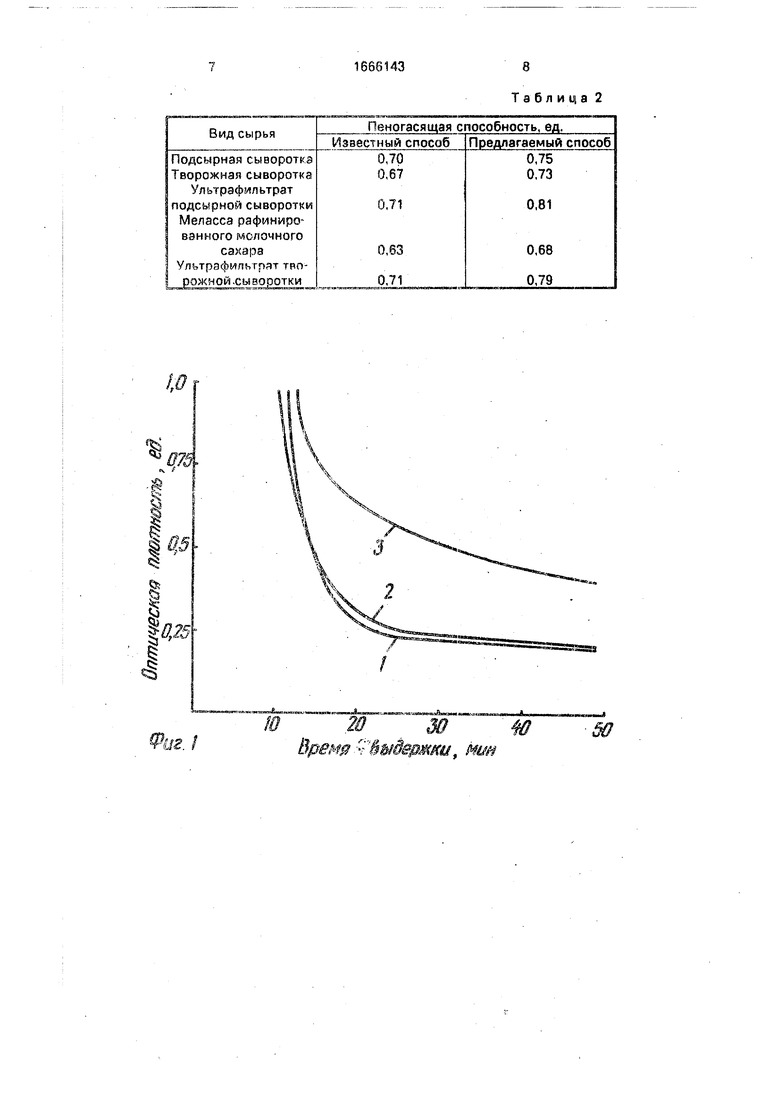

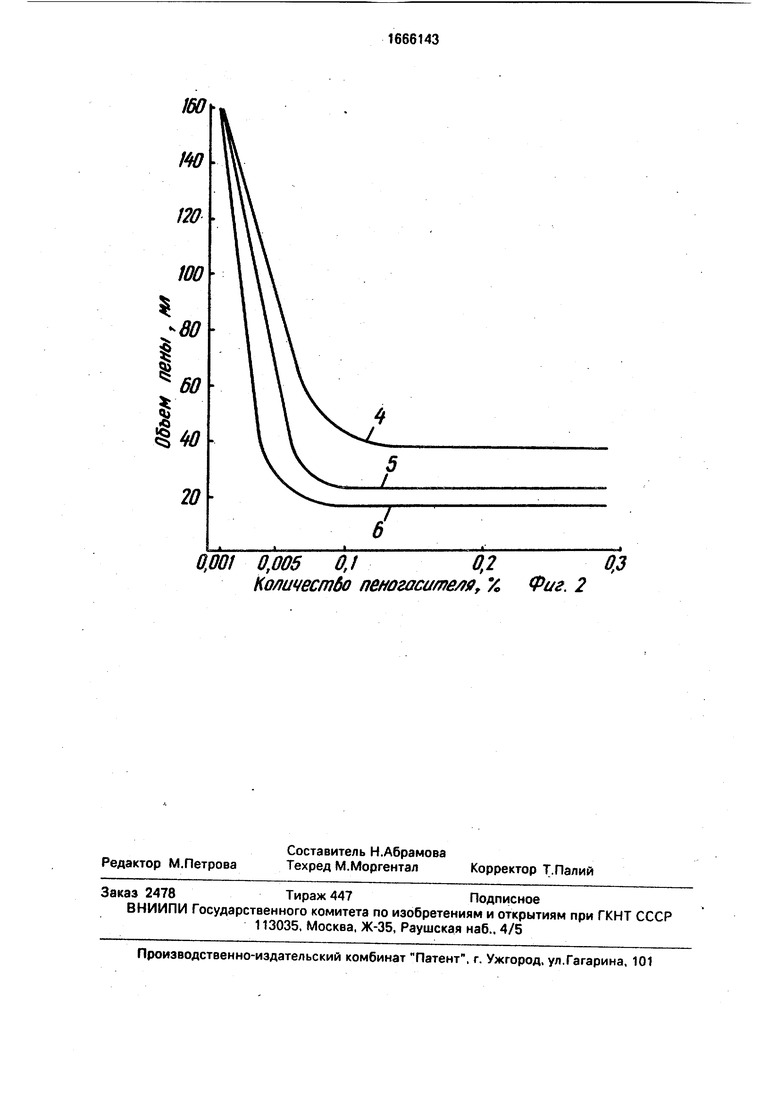

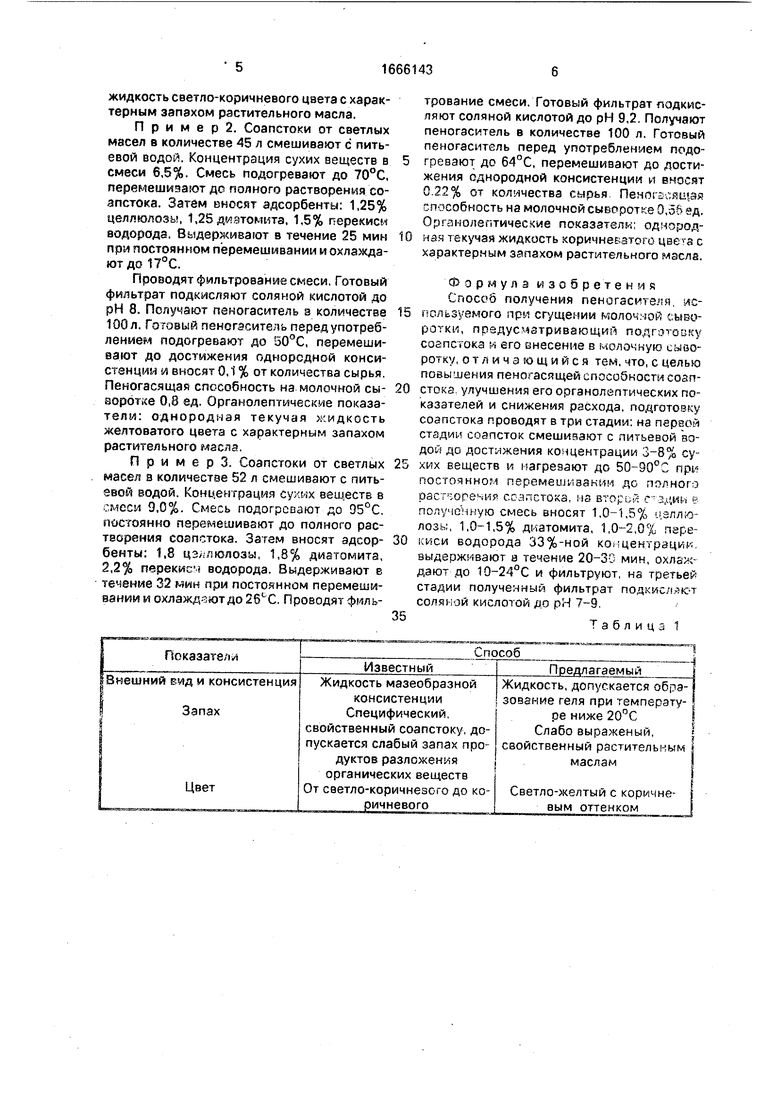

На фиг.1 изображен график зависимости оптической плотности от времени выдержки; на фиг.2 - график зависимости количества пеногасителей от объема пены.

На фиг.1 и 2 приняты следующие обозначения: кривая 1 - количество сорбентов: целлюлоза 1,5%, диатомит 1.5%, перекись водорода 1,5%: кривая 2 - количество сорбентов: целлюлоза 2%, диатомит 2%, перекись водорода 2,5%; кривая 3 - количество

сорбентов: целлюлоза 0,8%, диатомит 0,8%, перекись водорода 0,8%; кривая 4 - меласса молочного сахара; кривая 5 - подсырная сыворотка; кривая 6 - ультрафильтрат под- сырной сыворотки.

Способ осуществляют следующим образом.

На первой стадии соапстоки, получаемые от светлых масел (подсолнечного, рапсового, соевого и арахисового), подают в реактор, добавляют необходимое количество питьевой воды. Путем подачи пара в рубашку реактора смесь подогревают до J50-90°C. Подогрев смеси ведут при постоянном перемешивании до полного растворения соапстока. При температуре ниже 50°С увеличивается в 2-3 раза процесс раствореО

с о

Ј

со

ния. Увеличение температуры выше 90°С не приводит к заметному ускорению процесса растворения и оказывает отрицательное влияние на дальнейшие процессы очистки соапстоков.

На второй стадии вносят 1,0-1,5% целлюлозы, 1,0-1,5% диатомита, 1-2 33%-ной перекиси водорода, выдерживают в течение 20-30 мин при постоянном перемешивании, охлаждают до 10-24°С и фильтруют. Вносимое количество реагентов позволяет достигнуть требуемой степени очистки со- апстока от балластных веществ. Варьирование в ту и другую сторону не повышает степень очистки. Выдержка в течение 20-30 мин позволяет достигнуть требуемого уровня снижения цветности готового продукта, что подтверждается получаемыми данными (фиг.1). Цветность определяется как оптическая плотность растворов в видимой части спектра при толщине кюветы 10 мм.

Сокращение времени выдержки менее 20 мин приводит к резкому нарастанию цветности готового продукта, а увеличение более 30 мин не приводит к заметному снижению цветности.

Охлаждение до 10-24°С позволяет перевести часть балластных веществ в нераст- воримое состояние и удалить при фильтрации. Охлаждение ниже 10°С нежелательно, так как повышается вязкость и затрудняется процесс фильтрации. Охлаждение выше 24°С не позволяет достичь требуемой степени очистки от балластных веществ. В процессе фильтрации удаляются фосфатиды, механические примеси и другие балластные вещества.

На третьей стадии полученный фильтрат подкисляют соляной кислотой до рН 7-9.

Сравнительная характеристика органо- лептических показателей известного пено- гасителя (соапстока) и предлагаемого пеногасителя приведена в табл.1.

Механизм действия предлагаемого пеногасителя объясняется следующим образом.

В соапстоках, используемых для пено- гашения, первоначальная величина рН составляет 10,3-11,5. После проведения глубокой очистки разбавленного раствора соапстока от посторонних и непищевых примесей его рН практически не меняется. В дальнейшем при снижении рН до 7-9 путем обработки растворов соляной кислотой происходит реакция между связанными жирными кислотами и соляной кислотой с выделением свободных жирных кислот. Именно эти свободные жирные кислоты, будучи равномерно распределенными в объеме сырья, в сочетании со связанными жирными кислотами обуславливают высокую пеногасящую способность.

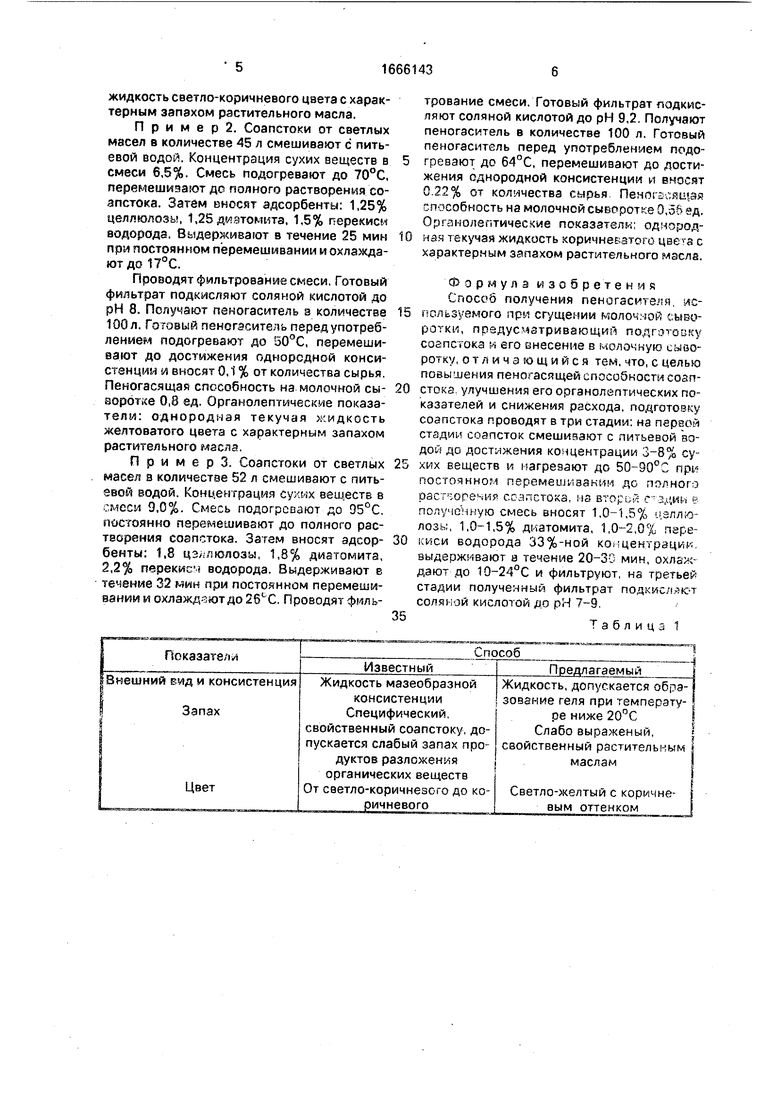

Сравнительная характеристика пеногасящей способности по известному и предлагаемому способам представлена в табл.2.

При сравнении пеногасителя в естественных условиях (18-24°С) образуется гель и выпадает осадок из труднорастворимых

солей жирных кислот. Поэтому для придания пеногасителю однородной консистенции (полного растворения), что повышает его пеногасящую способность, необходимо перед использованием пеногаситель на(греть до 40-60°С и перемешивать до полного растворения осадка. Если нагреть пеногаситель до температуры ниже 40°С, увеличивается продолжительность растворения осадка более чем в два раза по сравнению с оптимальной температурой, Повышение температуры пеногасителя выше 60°С не приводит к заметному сокращению времени растворения осадка. Кроме того, температура 40-60°С соответствует

температуре сгущения вторичного сырья, где предполагается использовать пеногаситель,

Пеногаситель вносят непосредственно в вакуум-аппарат при сгущении сырья. Вносят пеногаситель небольшими дозами (100- 200 мл) по мере образования пены. Расход пеногасителя составляет 0,005-0,2% от количества перерабатывающего сырья и зависит от вида сырья. Снижение дозы

пеногасителя ниже 0,005% не приводит к

пеноразрушению, а увеличение дозы выше

0,2% не приводит к заметному снижению

пенообразования. Доза пеногасителя

0,005-0,2% является оптимальной, что подтверждается полученными данными (фиг.2).

Пример. Соапстоки от светлых масел в количестве 37 л смешивают с питьевой водой. Концентрация сухих веществ в смеси

2,8%. Смесь подогревают до 48°С, постоянно перемешивают до полного растворения соапстока. Затем вносят адсорбенты: 0,8% целлюлозы, 0,8% диатомита, 0,7% перекиси водорода. Выдерживают в течение 18 мин

при постоянном перемешивании и охлаждают до 8°С. Проводят фильтрование смеси. Готовый фильтрат подкисляют соляной кислотой до рН 6,8, Получают пеногаситель в количестве 100л, Готовый пеногаситель перед употреблением подогревают до 38°С, перемешивают до достижения однородной консистенции и вносят 0,003 % от количества сырья. Пеногасящая способность на молочной сыворотке 0,55 ед. Органолепти- ческие показатели: однородная текучая

жидкость светло-коричневого цвета с характерным запахом растительного масла.

П р и м е р 2. Соапстоки от светлых масел в количестве 45 л смешивают с питьевой водой. Концентрация сухих веществ в смеси 6,5%. Смесь подогревают до 70°С, перемешивают до полного растворения со- апстока. Затем вносят адсорбенты: 1,25% целлюлозы, 1,25 диатомита, 1,5% перекиси водорода. Выдерживают в течение 25 мин при постоянном перемешивании и охлажда- ютдо17°С.

Проводят фильтрование смеси. Готовый фильтрат подкисляют соляной кислотой до рН 8. Получают пеногаситель в количестве 100л. Готовый пенсгаситель перед употреблением подогревают до 50°С, перемешивают до достижения однородной консистенции л вносят 0,1 % от количества сырья. Пеногасящая способность на молочной сы- аоротке 0,8 ед. Органолептические показатели: однородная текучая жидкость желтоватого цвета с характерным запахом растительного масла.

Примерз. Соапстоки от светлых масел а количестве 52 л смешивают с питьевой водой. Концентрация сухих веществ в омеси 9,0%. Смесь подогревают до 95°С. постоянно перемешивают до полного рас- таорения соапстока. Затем вносят эдсор- бенты: 1,8 цз/:люлозы, 1,8% диатомита, 2,2% перекис1 водорода. Выдерживают в течение 32 мин при постоянном перемешивании и охлажд.-зют до 26еС. Проводят филь

трование смеси. Готовый фильтрат подкисляют соляной кислотой до рН 9,2. Получают пеногаситель в количестве 100 л. Готовый пеногаситель перед употреблением подогревают до 64°С, перемешивают до достижения однородной консистенции и вносят 022% от количества сырья Пеноп ящзя способность на молочной сыворотке 0,5& ед. Оргаиолептические показателе однородная текучая жидкость коричневатого цвега с характерным запахом растительного масла.

Формула изобретения Способ получения пеногасителя. используемого при сгущении молоч.чой сыворотки, предусматривающий подготовку согпсгока и его внесение в молочную сыворотку, отличающийся тем. что, с целью повышения пеногасящей опссобкости соапстока улучшения его органолептических показателей и снижения расхода, подготовку соапстока проводят в три стадии: на первой стадии соапсток смешивают с литьевой водой до достижения концентрации 3-8% сухих веществ и нагревают до 50-90°С прь постоянном перемешивании до полного расг ;оречи ссялстока, на второй .ии е получе чную смесь вносят 1,0-1,5% целлюлозы, 1,0-1,5% диатомита, 1,0-2,0% перекиси водорода 33%-ной концентрации выдерживают в течение 20-30 мин, охлах- дают до 10-24°С и фильтруют, HS третьей стадии полученный фильтрат подкисляют соляной кислотой до рН 7-9.

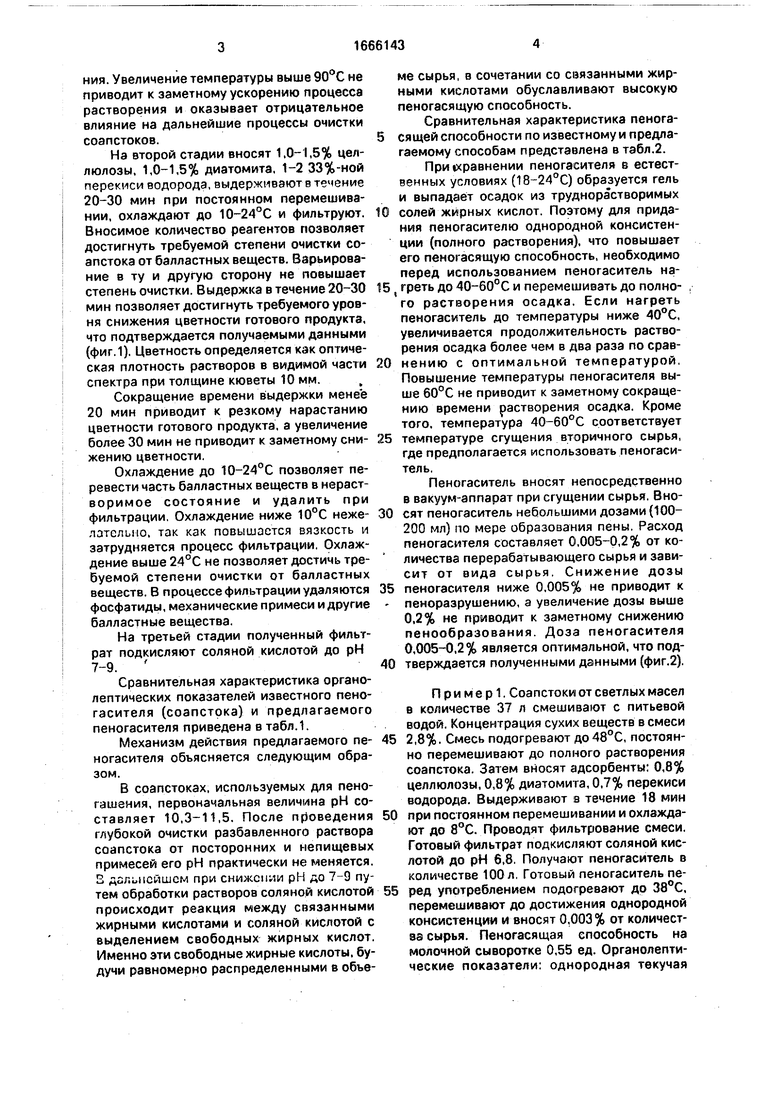

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ КОРМОВОЙ ДОБАВКИ ИЗ ОТХОДОВ ШЕРСТЯНОЙ ПРОМЫШЛЕННОСТИ | 2002 |

|

RU2233596C2 |

| Способ очистки сыворотки от белков при производстве молочного сахара | 1987 |

|

SU1584877A1 |

| СПОСОБ ПЕНОГАШЕНИЯ | 2002 |

|

RU2243816C2 |

| Способ получения кормовой добавки для жвачных животных | 1984 |

|

SU1237156A1 |

| Способ получения осветленной крови убойных животных | 1990 |

|

SU1779315A1 |

| Способ получения концентрата молочной сыворотки | 1987 |

|

SU1542519A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 2006 |

|

RU2332018C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1991 |

|

RU2008359C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫВОРОТОЧНОГО КОНЦЕНТРАТА | 2005 |

|

RU2306710C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 1992 |

|

RU2039448C1 |

Изобретение относится к молочной промышленности и может быть использовано при сгущении молочной сыворотки. Целью изобретения является повышение пеногасящей способности соапстока, улучшение его органолептических показателей и снижение расхода. Для получения пеногасителя соапсток подготавливают путем его обработки в три стадии. На первой стадии разбавляют соапстоки до концентрации 3 - 8% СВ, нагревают до 50 - 90°С и перемешивают до однородного состояния. На второй стадии вносят адсорбенты: 1,0 - 1,5% целлюлозы, 1,0 - 1,5% диатомита, 1 - 2% 33%-ной перекиси водорода и выдерживают 20 - 30 мин при постоянном перемешивании. Охлаждают раствор и фильтруют при 10 - 24°С. На третьей стадии полученный фильтрат подкисляют соляной кислотой до PH 7 - 9. Перед употреблением пеногаситель подогревают до 40 - 60°С и вносят в молочную сыворотку в количестве 0,005 - 0,2% от массы сырья. 2 ил., 2 табл.

Показатели

нешний вид и консистенция Запах

Цвет

Жидкость мазеобразной

консистенции Специфический, свойственный соапстоку, допускается слабый запах продуктов разложения органических веществ От светло-коричневого до ко- ричневого

Способ

Известный

Предлагаемый

Жидкость, допускается образование геля при температуре ниже 20°С Слабо выраженый, свойственный растительным маслам

Светло-желтый с коричневым оттенком

Вид сырья

Подсырная сыворотка Творожная сыворотка

Ультрафильтрат подсырной сыворотки Меласса рафинированного молочного

сахара Ультрафильграт тво дЖНОЙ ШВЈЈОТКИ

% п лл

ч °

X

8-

§

Р

I

(/г /

Время -выдержки, мин

Таблица 2

Пеногасящая способность, ед

тный способ

0,70 0,67

0,71

Предлагаемый способ

0,75 0,73

0,81

0,63 0,71

0,68 0,79

/60

т т

wo

I

-во

«.

I

§47

20

0,001 0,005 0,10,20,3

Количеств леногасит&ю, % Фиг. 2

| Тихомиров В.К | |||

| Пены | |||

| Теория и практика их получения и разрушения | |||

| М.: Химия, 1983 | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1991-07-30—Публикация

1989-02-22—Подача