Изобретение относится к текстильной промышленности, конкретнее к оборудованию приготовительно-ткацкого участка, и предназначено для использования на шлихтовальных машинах.

Целью изобретения является повышение качества нитей основы.

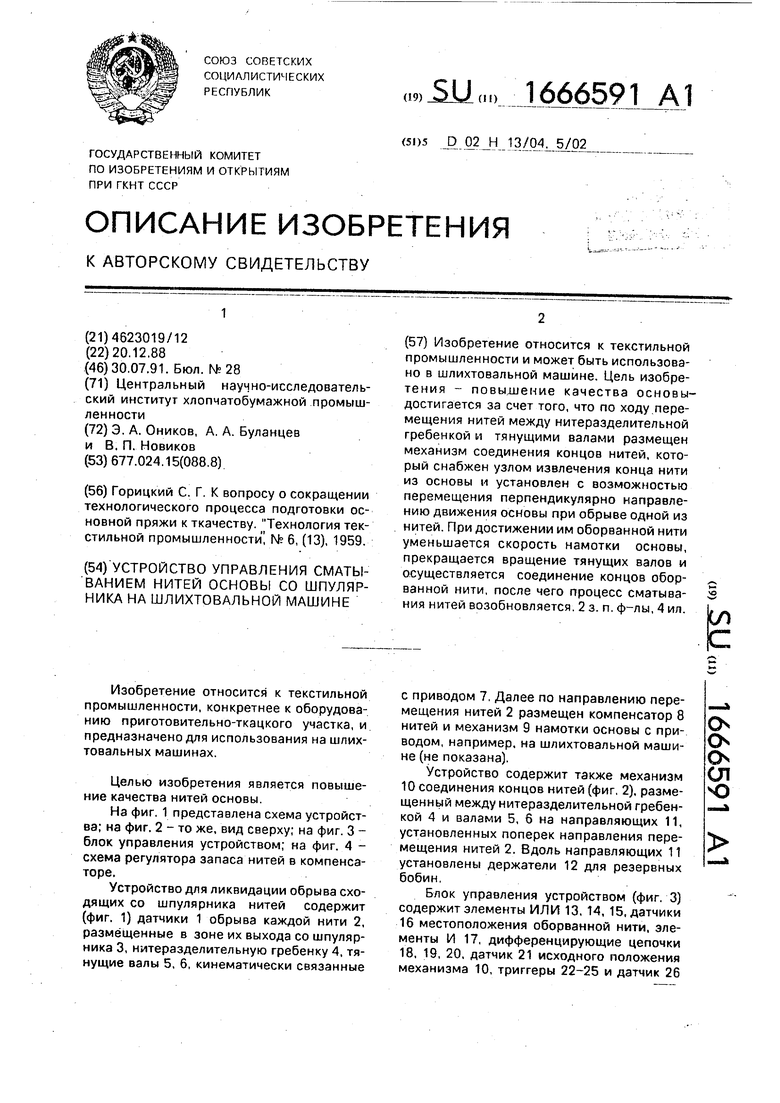

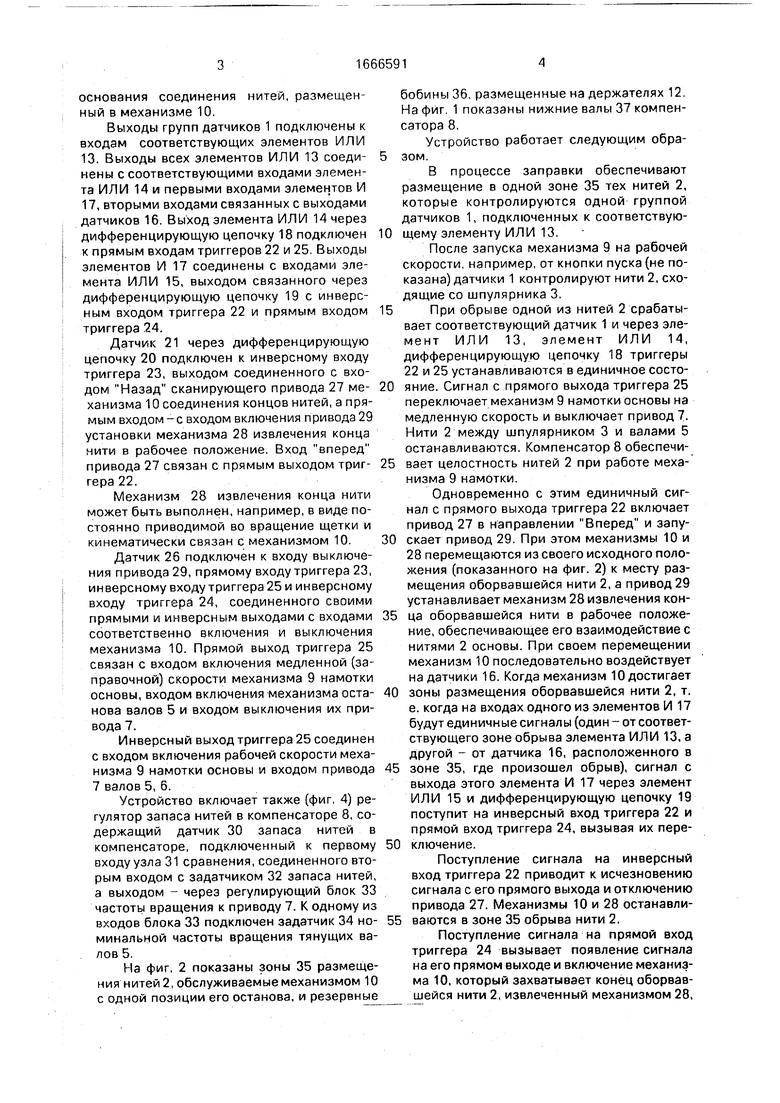

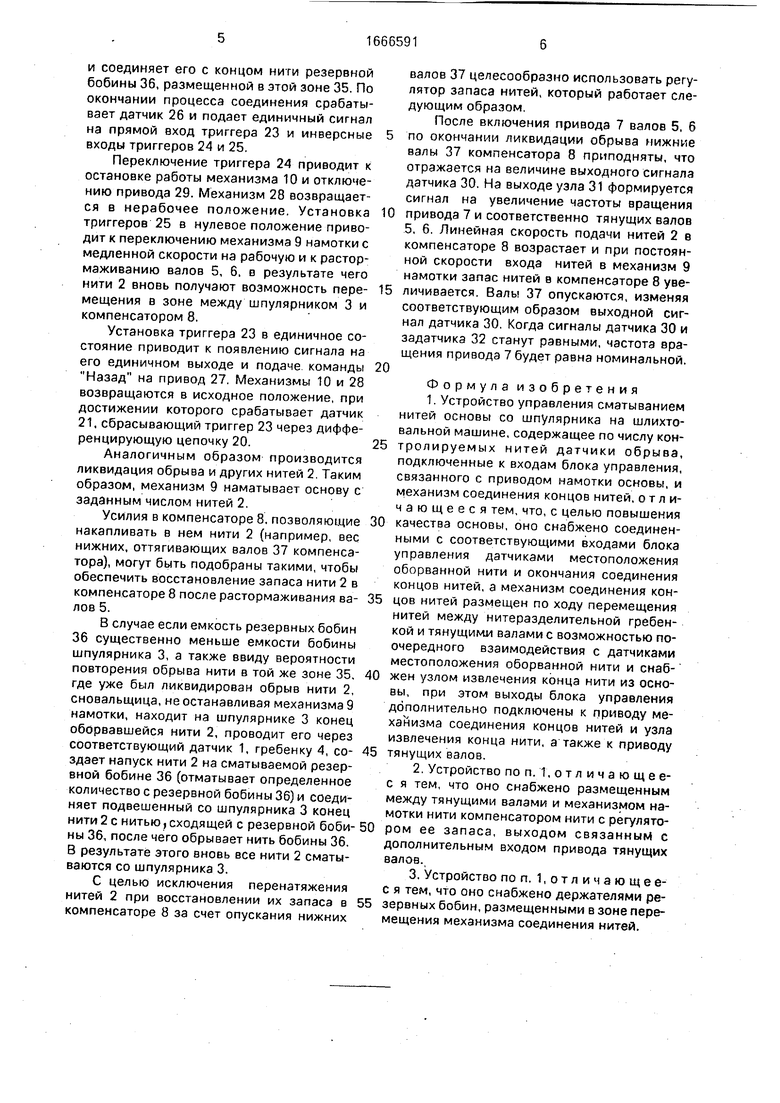

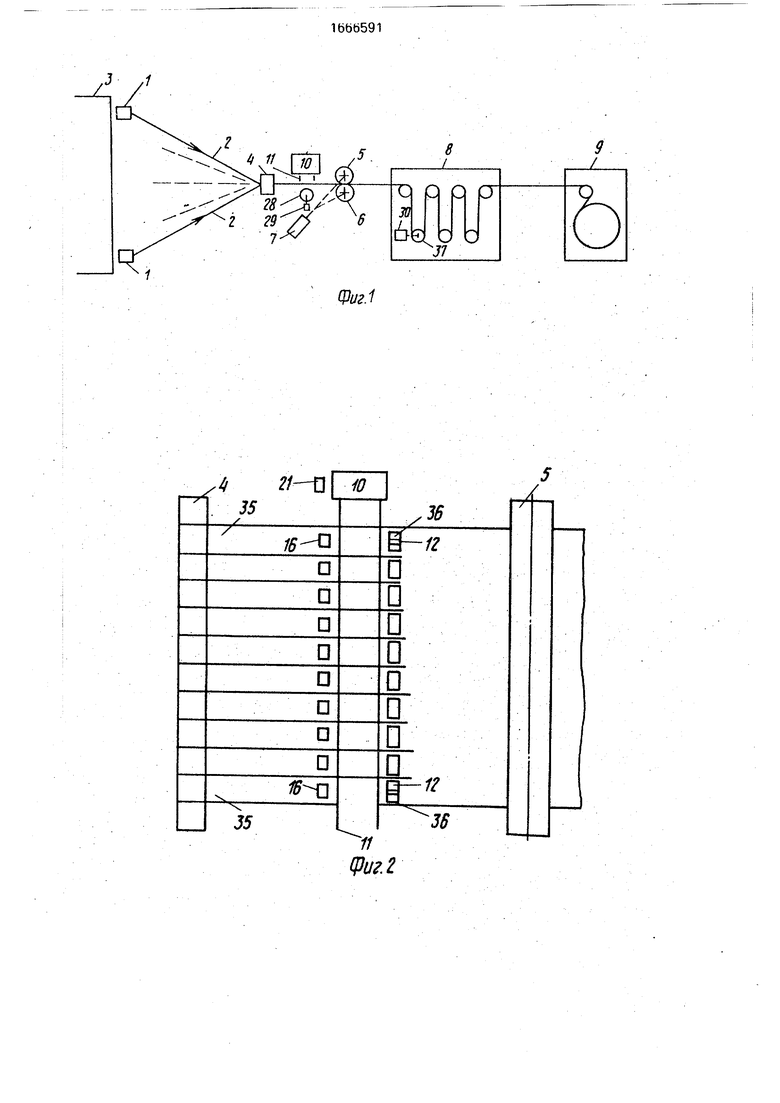

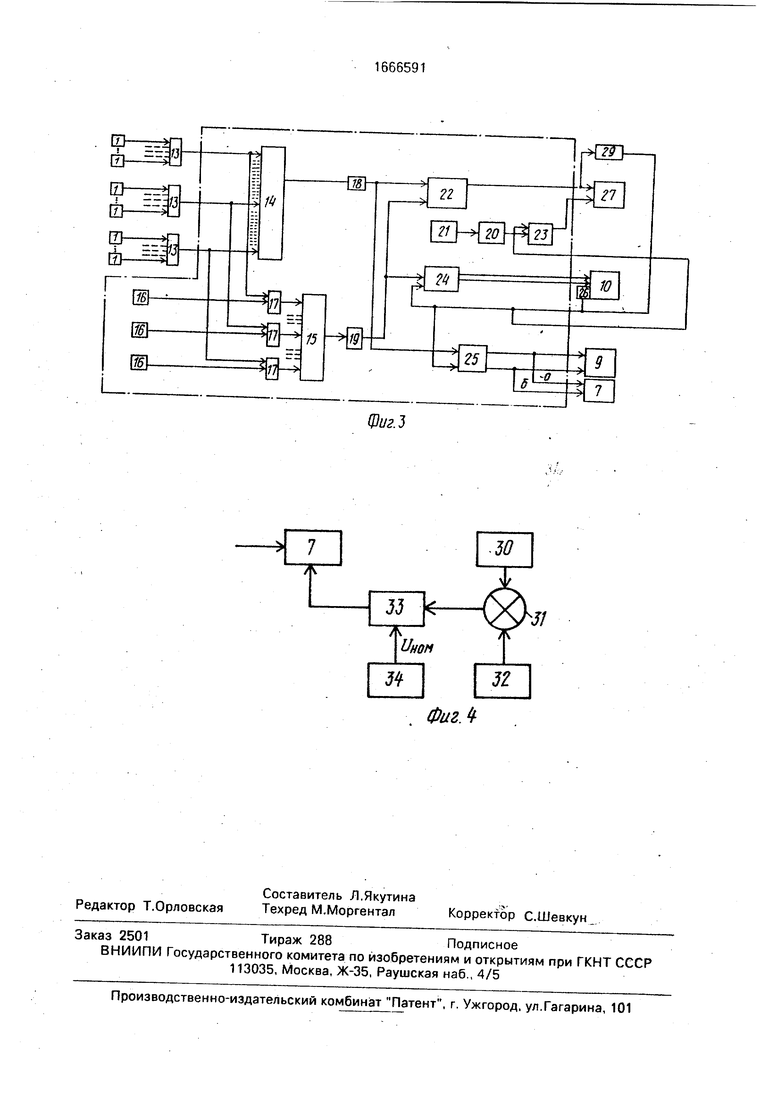

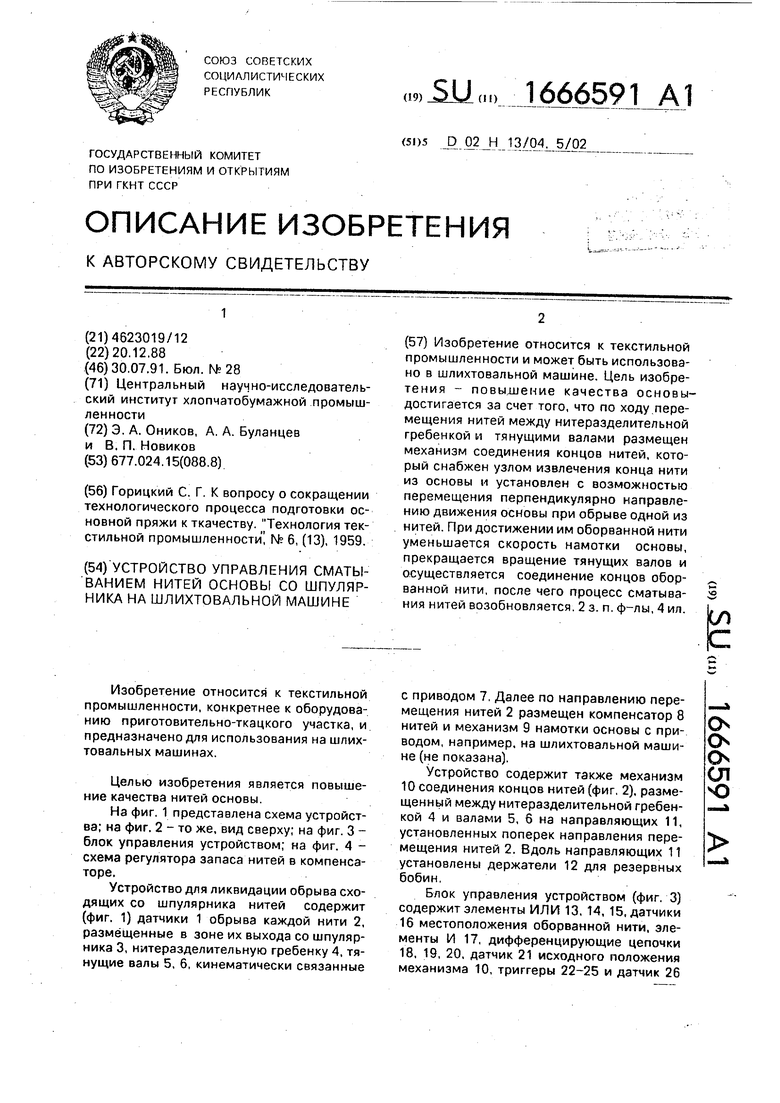

На фиг. 1 представлена схема устройства; на фиг. 2 - то же, вид сверху; на фиг. 3 - блок управления устройством; на фиг. 4 - схема регулятора запаса нитей в компенсаторе.

Устройство для ликвидации обрыва сходящих со шпулярника нитей содержит (фиг. 1) датчики 1 обрыва каждой нити 2, размещенные в зоне их выхода со шпулярника 3, нитеразделительную гребенку 4, тянущие валы 5, 6, кинематически связанные

с приводом 7, Далее по направлению перемещения нитей 2 размещен компенсатор 8 нитей и механизм 9 намотки основы с приводом, например, на шлихтовальной машине (не показана).

Устройство содержит также механизм 10 соединения концов нитей (фиг, 2), размещенный между нитеразделительной гребенкой 4 и валами 5, б на направляющих 11, установленных поперек направления перемещения нитей 2. Вдоль направляющих 11 установлены держатели 12 для резервных бобин,

Блок управления устройством (фиг. 3) содержит элементы ИЛИ 13, 14, 15, датчики 16 местоположения оборванной нити, элементы И 17, дифференцирующие цепочки 18, 19, 20, датчик 21 исходного положения механизма 10, триггеры 22-25 и датчик 26

Os

о

ON СЛ Ю

основания соединения нитей, размещенный в механизме 10.

Выходы групп датчиков 1 подключены к входам соответствующих элементов ИЛИ 13. Выходы всех элементов ИЛИ 13 соединены с соответствующими входами элемента ИЛИ 14 и первыми входами элементов И 17, вторыми входами связанных с выходами датчиков 16. Выход элемента ИЛИ 14 через дифференцирующую цепочку 18 подключен к прямым входам триггеров 22 и 25. Выходы элементов И 17 соединены с входами элемента ИЛИ 15, выходом связанного через дифференцирующую цепочку 19с инверсным входом триггера 22 и прямым входом триггера 24.

Датчик 21 через дифференцирующую цепочку 20 подключен к инверсному входу триггера 23, выходом соединенного с входом Назад сканирующего привода 27 механизма 10 соединения концов нитей, а прямым входом-с входом включения привода 29 установки механизма 28 извлечения конца нити в рабочее положение. Вход вперед привода 27 связан с прямым выходом триггера 22.

Механизм 28 извлечения конца нити может быть выполнен, например, в виде постоянно приводимой во вращение щетки и кинематически связан с механизмом 10.

Датчик 26 подключен к входу выключения привода 29, прямому входу триггера 23, инверсному входу триггера 25 и инверсному входу триггера 24, соединенного своими прямыми и инверсным выходами с входами соответственно включения и выключения механизма 10. Прямой выход триггера 25 связан с входом включения медленной (заправочной) скорости механизма 9 намотки основы, входом включения механизма останова валов 5 и входом выключения их привода 7.

Инверсный выход триггера 25 соединен с входом включения рабочей скорости механизма 9 намотки основы и входом привода 7 валов 5, 6.

Устройство включает также (фиг. 4) регулятор запаса нитей в компенсаторе 8, содержащий датчик 30 запаса нитей в компенсаторе, подключенный к первому входу узла 31 сравнения, соединенного вторым входом с задатчиком 32 запаса нитей, а выходом - через регулирующий блок 33 частоты вращения к приводу 7. К одному из входов блока 33 подключен задатчик 34 номинальной частоты вращения тянущих валов 5.

На фиг. 2 показаны зоны 35 размещения нитей 2, обслуживаемые механизмом 10 с одной позиции его останова, и резервные

бобины 36, размещенные на держателях 12. На фиг. 1 показаны нижние валы 37 компенсатора 8.

Устройство работает следующим образом.

В процессе заправки обеспечивают размещение в одной зоне 35 тех нитей 2, которые контролируются одной группой датчиков 1, подключенных к соответствую0 щему элементу ИЛИ 13.

После запуска механизма 9 на рабочей скорости, например, от кнопки пуска (не показана) датчики 1 контролируют нити 2, сходящие со шпулярника 3.

5 При обрыве одной из нитей 2 срабатывает соответствующий датчик 1 и через эле- мент ИЛИ 13, элемент ИЛИ 14, дифференцирующую цепочку 18 триггеры 22 и 25 устанавливаются в единичное состо0 яние. Сигнал с прямого выхода триггера 25 переключает механизм 9 намотки основы на медленную скорость и выключает привод 7. Нити 2 между шпулярником 3 и валами 5 останавливаются. Компенсатор 8 обеспечи5 вает целостность нитей 2 при работе механизма 9 намотки.

Одновременно с этим единичный сигнал с прямого выхода триггера 22 включает привод 27 в направлении Вперед и запу0 екает привод 29. При этом механизмы 10 и 28 перемещаются из своего исходного положения (показанного на фиг. 2) к месту размещения оборвавшейся нити 2, а привод 29 устанавливает механизм 28 извлечения кон5 ца оборвавшейся нити в рабочее положение, обеспечивающее его взаимодействие с нитями 2 основы. При своем перемещении механизм 10 последовательно воздействует на датчики 16. Когда механизм 10 достигает

0 зоны размещения оборвавшейся нити 2, т. е. когда на входах одного из элементов И 17 будут единичные сигналы (один - от соответствующего зоне обрыва элемента ИЛИ 13, а другой - от датчика 16, расположенного в

5 зоне 35, где произошел обрыв), сигнал с выхода этого элемента И 17 через элемент ИЛИ 15 и дифференцирующую цепочку 19 поступит на инверсный вход триггера 22 и прямой вход триггера 24, вызывая их пере0 ключение.

Поступление сигнала на инверсный вход триггера 22 приводит к исчезновению сигнала с его прямого выхода и отключению привода 27. Механизмы 10 и 28 останавли5 ваются в зоне 35 обрыва нити 2.

Поступление сигнала на прямой вход триггера 24 вызывает появление сигнала на его прямом выходе и включение механизма 10, который захватывает конец оборвавшейся нити 2, извлеченный механизмом 28,

и соединяет его с концом нити резервной бобины 36, размещенной в этой зоне 35. По окончании процесса соединения срабатывает датчик 26 и подает единичный сигнал на прямой вход триггера 23 и инверсные входы триггеров 24 и 25.

Переключение триггера 24 приводит к остановке работы механизма 10 и отключению привода 29. Механизм 28 возвращается в нерабочее положение. Установка триггеров 25 в нулевое положение приводит к переключению механизма 9 намотки с медленной скорости на рабочую и к растор- маживанию валов 5, 6, в результате чего нити 2 вновь получают возможность пере- мещения в зоне между шпулярником 3 и компенсатором 8.

Установка триггера 23 в единичное состояние приводит к появлению сигнала на его единичном выходе и подаче команды Назад на привод 27. Механизмы 10 и 28 возвращаются в исходное положение, при достижении которого срабатывает датчик 21. сбрасывающий триггер 23 через дифференцирующую цепочку 20.

Аналогичным образом производится ликвидация обрыва и других нитей 2. Таким образом, механизм 9 наматывает основу с заданным числом нитей 2.

Усилия в компенсаторе 8. позволяющие накапливать в нем нити 2 (например, вес нижних, оттягивающих валов 37 компенсатора), могут быть подобраны такими, чтобы обеспечить восстановление запаса нити 2 в компенсаторе 8 после растормаживания ва- лов 5.

В случае если емкость резервных бобин 36 существенно меньше емкости бобины шпулярника 3, а также ввиду вероятности повторения обрыва нити в той же зоне 35, где уже был ликвидирован обрыв нити 2, сновальщица, не останавливая механизма 9 намотки, находит на шпулярнике 3 конец оборвавшейся нити 2, проводит его через соответствующий датчик 1, гребенку 4, со- здает напуск нити 2 на сматываемой резервной бобине 36 (отматывает определенное количество с резервной бобины 36) и соединяет подвешенный со шпулярника 3 конец нити 2 с нитью, сходящей с резервной боби- ны 36, после чего обрывает нить бобины 36. В результате этого вновь все нити 2 сматываются со шпулярника 3.

С целью исключения перенатяжения нитей 2 при восстановлении их запаса в компенсаторе 8 за счет опускания нижних

валов 37 целесообразно использовать регулятор запаса нитей, который работает следующим образом.

После включения привода 7 валов 5, 6 по окончании ликвидации обрыва нижние валы 37 компенсатора 8 приподняты, что отражается на величине выходного сигнала датчика 30. На выходе узла 31 формируется сигнал на увеличение частоты вращения привода 7 и соответственно тянущих валов 5, 6. Линейная скорость подачи нитей 2 в компенсаторе 8 возрастает и при постоянной скорости входа нитей в механизм 9 намотки запас нитей в компенсаторе 8 увеличивается. Валы 37 опускаются, изменяя соответствующим образом выходной сигнал датчика 30. Когда сигналы датчика 30 и задатчика 32 станут равными, частота вращения привода 7 будет равна номинальной.

Формула изобретения 1. Устройство управления сматыванием нитей основы со шпулярника на шлихтовальной машине, содержащее по числу контролируемых нитей датчики обрыва, подключенные к входам блока управления, связанного с приводом намотки основы, и механизм соединения концов нитей, отличающееся тем, что, с целью повышения качества основы, оно снабжено соединенными с соответствующими входами блока управления датчиками местоположения оборванной нити и окончания соединения концов нитей, а механизм соединения концов нитей размещен по ходу перемещения нитей между нитеразделительной гребенкой и тянущими валами с возможностью поочередного взаимодействия с датчиками местоположения оборванной нити и снабжен узлом извлечения конца нити из основы, при этом выходы блока управления дополнительно подключены к приводу механизма соединения концов нитей и узла извлечения конца нити, а также к приводу тянущих валов.

2.Устройство по п. 1,отличающее- с я тем, что оно снабжено размещенным между тянущими валами и механизмом намотки нити компенсатором нити с регулятором ее запаса, выходом связанным с дополнительным входом привода тянущих валов.

3.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что оно снабжено держателями резервных бобин, размещенными в зоне перемещения механизма соединения нитей.

№lb

ik

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство размотки и скручивания ровинга | 2024 |

|

RU2829693C1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ КОРДНЫХ ШНУРОВ ИЛИ НИТЕЙ | 1965 |

|

SU171374A1 |

| Способ подачи нитей с бобин к иглам основовязальной машины | 1985 |

|

SU1320292A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| Устройство управления машиной для переработки синтетических волокон | 1982 |

|

SU1154385A1 |

| СПОСОБ ПОДАЧИ АРМИРУЮЩИХ ВОЛОКОН ДЛЯ ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2494953C1 |

| Устройство управления процессом намотки пряжи (его варианты) | 1985 |

|

SU1490175A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПАГАТА ДЛЯ СЕНОПРЕССОВАНИЯ | 1993 |

|

RU2044116C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

Изобретение относится к текстильной промышленности и может быть использовано в шлихтовальной машине. Цель изобретения - повышение качества основы - достигается за счет того, что по ходу перемещения нитей между нитеразделительной гребенкой и тянущими валами размещен механизм соединения концов нитей, который снабжен узлом извлечения конца нити из основы и установлен с возможностью перемещения перпендикулярно направлению движения основы при обрыве одной из нитей. При достижении им оборванной нити уменьшается скорость намотки основы, прекращается вращение тянущих валов и осуществляется соединение концов оборванной нити, после чего процесс сматывания нитей возобновляется. 2 з.п.ф-лы, 4 ил.

8

l Г

1699Q91

ФигЛ

| Горицкий С | |||

| Г | |||

| К вопросу о сокращении технологического процесса подготовки основной пряжи к ткачеству | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-07-30—Публикация

1988-12-20—Подача