Изобретение относится к способам подачи армирующего наполнителя для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов (ПКМ) методами протягивания и намотки, и может быть использовано в технологических процессах получения длинномерных композитных изделий для машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности.

Из уровня техники известен способ сматывания металлической ленты, в частности стальной ленты, в рулон, причем лента направляется между подающим устройством, состоящим по меньшей мере из одного верхнего подающего ролика и по меньшей мере одного нижнего подающего ролика, и барабаном моталки, и причем лента сматывается на барабане моталки в рулон. В конце горячеполосового стана установлена моталка для намотки горячей ленты. Функцией моталки является смотка горячей ленты после прокатки в рулон. При этом для получения достаточно плотной намотки полосы и во избежание раскрытия полосы после окончания намотки лента наматывается при растягивающем напряжении. Растягивающее напряжение необходимо также для изгибания ленты вокруг барабана моталки, т.е. для пластической деформации (Патент РФ №2395358, B21C 47/04, 2007).

Известный способ позволяет предотвратить роспуск смотанной в рулон ленты и обеспечивает плотное прилегание конца ленты к рулону, однако не обеспечивает подачу армирующего наполнителя для технологических линий непрерывного изготовления изделий из ПКМ.

Из уровня техники также известен способ подачи нити для шлихтовальных машин льняного и джутового ткачества с помощью шпулярника магазинного типа. Подача нити осуществляется с внутренней стороны неподвижных полых бобин, которые укладываются в горизонтальные гнезда шпулярника. В каждом гнезде шпулярника находится две бобины, имеющие внутреннюю размотку: первая, с которой производится сматывание, и резервная, причем конец первой бобины связывается узлом с началом второй. После размотки первой бобины сматывание нити производится со второй. Благодаря последовательному вкладыванию в гнезда одной бобины за другой и связыванию конца нити передней бобины с началом задней, процесс сновки может производиться непрерывно (Авторское свидетельство СССР №74968, D02H 1/00, 1949). Достигаемый указанным способом технический результат заключается в возможности осуществления непрерывного процесса сматывания материала.

Недостатком известного способа является снижение прочности сматываемых материалов (нитей, волокон, ровинга, жгутов) из-за связывания узлами их концов от первой и второй бобины. Силы, действующие на волокнистый материал внутри узла, не распределяются равномерно по всему поперечному сечению нити. Часть нитей, находящихся на внешней стороне дуги узла, натягивается довольно сильно. В зоне перегиба возникают поперечные усилия, которые суммируются с продольными усилиями и дополнительно нагружают нити. Чем сильнее изогнута нить, тем в большей степени уменьшается ее прочность. В зависимости от вида узла, прочность нити обычно ослабевает на 30-60%. В узлах нитей наблюдаются следующие эффекты: чем тоньше нить и жестче материал нити, тем менее прочен узел.

Дополнительным фактором снижения прочности волокнистых материалов является то обстоятельство, что их сматывание в известном способе осуществляется с неподвижных бобин. При этом волокна вынужденно трутся друг по другу, что приводит к образованию продольных и поперечных микротрещин на их поверхности, снижающих прочность волокнистых материалов.

Наиболее близким техническим решением к предлагаемому изобретению является способ подачи стеклянного ровинга для процесса пултрузии изделий из полимерных композиционных материалов. Способ осуществляется с помощью шпулярника, представляющего собой металлический каркас, с закрепленными на нем нитепроводниками и горизонтальными полками, на которых установлены бобины с ровингом. Бобины на полках располагаются вертикально в два ряда с обеспечением оптимальной доступности и максимального использования площади полки. Сматывание ровинга осуществляется с бобин первого ряда, которые являются рабочими. Бобины второго ряда являются резервными. Подача ровинга осуществляется с внутренней стороны рабочих бобин через керамические глазки или полированные отверстия нитепроводника. Конец ровинга с внешней части рабочей бобины связывается с концом ровинга с внутренней части резервной бобины с помощью узлов или соединяется клеем (клей-спрей 77 или суперклей Woodhill) на длине примерно равной одному дюйму. После размотки рабочей бобины сматывание ровинга производится с резервной бобины. Достигаемый способом технический результат заключается в обеспечении непрерывности процесса сматывания материала и его подачи в пултрузионную установку (Пултрузия стекловолоконных композитов. Техническое руководство. Owens Coming. 2003. Pultrusion of Glass Fiber Composites. A Technical Manual. Owens Coming. 2003).

К недостаткам известного из уровня техники способа следует отнести снижение прочности ровинга, поскольку его сматывание осуществляется с внутренней стороны неподвижных бобин. При этом волокна ровинга трутся друг о друга, что приводит к их зацеплению между собой и повреждению элементарных волокон. Это обстоятельство снижает интегральную прочность волокон ровинга, который используется в качестве армирующего наполнителя при изготовлении полимерных композиционных материалов.

Техническим результатом заявленного способа является обеспечение непрерывной подачи волокнистых материалов без повреждения волокон за счет исключения их относительного трения, и повышение, таким образом, прочности армирования полимерных композиционных материалов.

Данный технический результат достигается посредством того, что в способе подачи армирующих волокон для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов, заключающемся в пропускании армирующего волокна из накопителя через отверстие направляющего средства, при этом накопитель выполняют, по меньшей мере, из двух бобин - рабочей и резервной, которые располагают друг за другом в зоне направляющего средства и соединяют их между собой концевыми участками волокон таким образом, что при сматывании волокон с рабочей бобины и прохождении концевого участка через отверстие направляющего средства осуществляется пропускание через упомянутое отверстие направляющего средства концевого участка резервной бобины, согласно изобретению, соединение бобин осуществляют по концевым участкам, один из которых расположен внутри рабочей бобины, а другой - с внешней стороны резервной бобины, и подачу волокна через отверстие направляющего средства проводят с внешней стороны рабочей бобины, при этом бобины устанавливают на основании с возможностью их взаимообратного вращения.

Сущность заявленного изобретения поясняется графическими материалами, где:

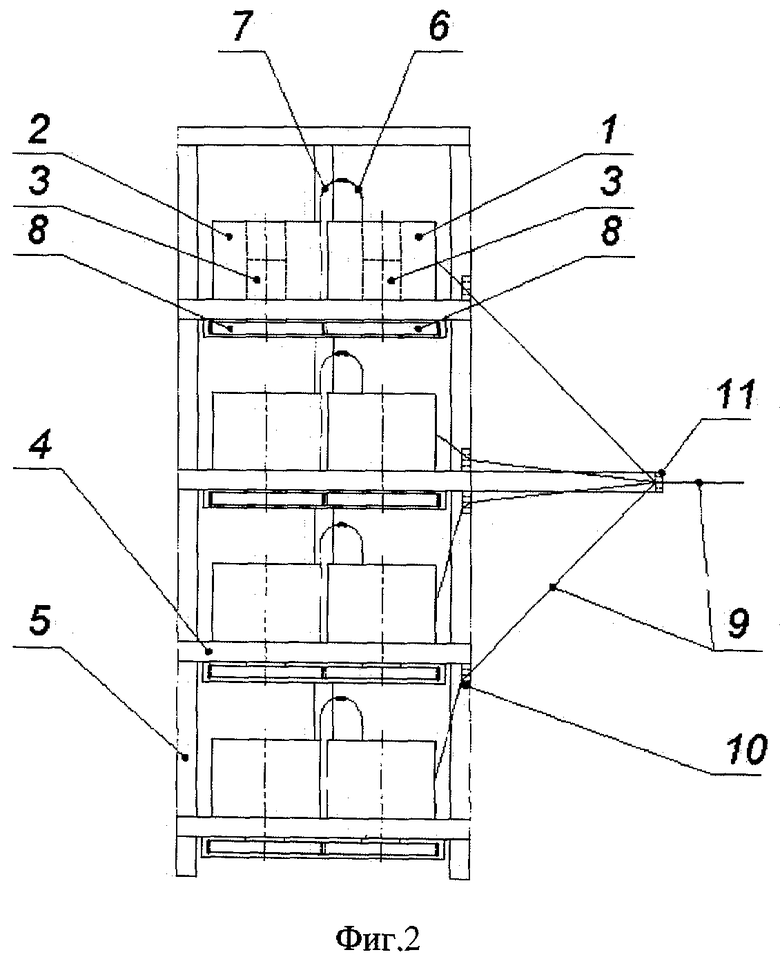

- на фиг.1 изображена схема подачи наполнителя;

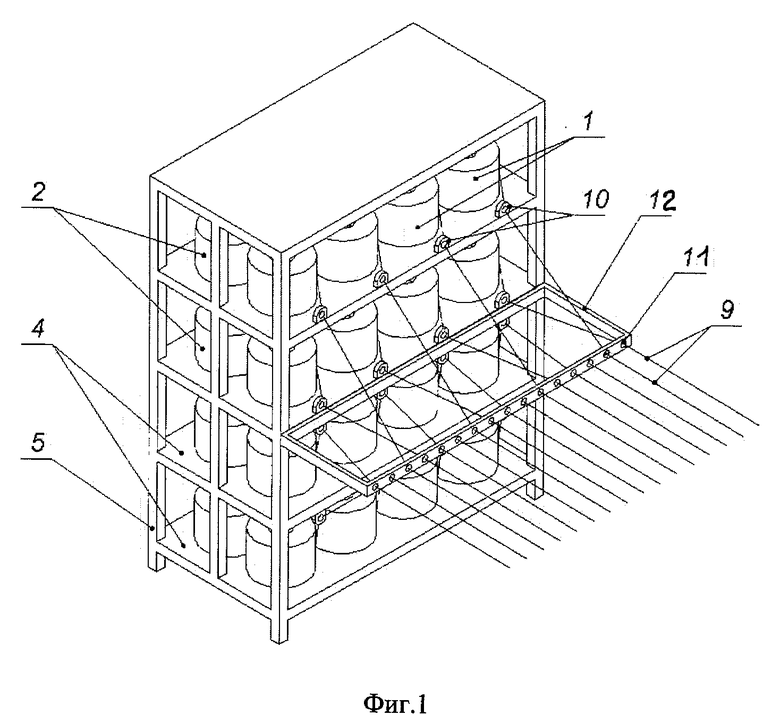

- на фиг.2 - схема шпулярника (боковина не показана).

Способ подачи армирующих волокон для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов осуществляется следующим образом.

Рабочие бобины 1 и резервные бобины 2 устанавливают на валы 3, закрепленные на основании 4 шпулярника 5. Концевые участки 6 волокон с внутренней стороны каждой рабочей бобины 1 соединяют с концевыми участками волокон 7 с внешней стороны резервной бобины 2, стоящей на полке за рабочей бобиной. Бобины 1 и 2 устанавливают с возможностью взаимообратного вращения (в противоположных направлениях), например, через зубчатые колеса 8, установленными под основанием 4. Соединение концов 6 и 7 волокон рабочей бобины 1 и резервной бобины 2 производят при помощи быстротвердеющей композиции на основе отвердителя и смолы, использующейся в качестве связующего для получения композиционного изделия. Длина склеивания волокон составляет не менее 20 мм. Суммарная длина соединенного участка волокон между бобинами составляет 2,5D, где D - исходный диаметр бобины.

Армирующие волокна 9 с внешней стороны рабочих бобин 1 пропускают через ближайшее к рабочей бобине 1 направляющее средство, выполненное в виде нитепроводника 10 и отверстия 11 направляющего кронштейна 12. В результате на выходе из направляющего кронштейна 12 формируется тонкая лента, состоящая из выровненных в направлении подачи волокон 9. Эта лента волокон в дальнейшем подается в пропиточную ванну технологических линий непрерывного изготовления изделий из полимерных композиционных материалов. В процессе работы технологической линии подача волокон осуществляется непрерывно. Подача волокон производится с внешней стороны вращающихся рабочих бобин 1. При этом волокна наполнителя не повреждаются трением друг о друга. Вращение бобин осуществляется за счет сматывания волокон. После размотки рабочей бобины 1 сматывание волокон начинается с внешней стороны вращающейся резервной бобины 2. Рабочая и резервная бобины, соединенные зубчатыми колесами 8, в процессе сматывания волокон вращаются в противоположные стороны (одна - по часовой стрелке, другая - против), что предотвращает перекручивание соединенного участка волокон между бобинами 1 и 2. Поскольку волокна между бобинами 1 и 2 соединены не узлами, а склеиванием, то не происходит снижения прочности армирующего материала из-за наличия узлов. Быстротвердеющая композиция для склеивания волокон для каждого композиционного материала подбирается на основе смолы, которая используется в качестве связующего для композита. Поскольку связующее для композита выполняет функцию матрицы, и в технологическом процессе склеивает армирующие волокна в единое целое с получением монолитного изделия, то предварительное склеивание концов волокон в шпулярнике не влияет на однородность композита в месте соединения волокон и не снижает его физико-механические свойства.

Таким образом, заявленный способ подачи армирующих волокон для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов обеспечивает возможность непрерывной подачи волокнистых материалов без повреждения волокон за счет исключения их относительного трения, и повышение прочности армирования полимерных композиционных материалов за счет устранения неоднородности материала в месте соединения волокон.

Анализ заявленного изобретения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого технического результата - обеспечение возможности непрерывной подачи волокнистых материалов без повреждения волокон и повышение прочности армирования полимерных композиционных материалов.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осуществления непрерывной подачи армирующего наполнителя для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов и может быть использован в технологических процессах получения длинномерных композитных изделий для машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы полезной модели, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2210501C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

Изобретение относится к способу подачи армирующего наполнителя для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов (ПКМ) методами протягивания и намотки и может быть использовано в технологических процессах получения длинномерных композитных изделий для машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности. Согласно способу пропускают армирующее волокно из накопителя через отверстие направляющего средства. Накопитель выполнен по меньшей мере из двух бобин - рабочей и резервной, которые располагают друг за другом в зоне направляющего средства и соединяют их между собой концевыми участками волокон. При сматывании волокон с рабочей бобины и прохождении концевого участка через отверстие направляющего средства осуществляется пропускание через отверстие направляющего средства концевого участка резервной бобины. Один концевой участок волокна расположен внутри рабочей бобины, а другой - с внешней стороны резервной бобины. Подачу волокна через отверстие направляющего средства проводят с внешней стороны рабочей бобины, при этом бобины устанавливают на основании с возможностью их взаимообратного вращения. Изобретение обеспечивает непрерывность процесса подачи волокон, а также снижает степень их повреждений. 2 ил.

Способ подачи армирующих волокон для технологических линий непрерывного изготовления изделий из полимерных композиционных материалов, заключающийся в пропускании армирующего волокна из накопителя через отверстие направляющего средства, при этом накопитель выполняют, по меньшей мере, из двух бобин - рабочей и резервной, которые располагают друг за другом в зоне направляющего средства и соединяют их между собой концевыми участками волокон таким образом, что при сматывании волокон с рабочей бобины и прохождении концевого участка через отверстие направляющего средства осуществляется пропускание через упомянутое отверстие направляющего средства концевого участка резервной бобины, отличающийся тем, что соединение бобин осуществляют по концевым участкам волокон, один из которых расположен внутри рабочей бобины, а другой - с внешней стороны резервной бобины, и подачу волокна через отверстие направляющего средства проводят с внешней стороны рабочей бобины, при этом бобины устанавливают на основании с возможностью их взаимообратного вращения.

| PULTRUSION OF GLASS FIBER COMPOSITES | |||

| A TECHNICAL MANUAL | |||

| OWENS CORNING, 2003 | |||

| Шпулярник магазинного типа | 1947 |

|

SU74968A1 |

| Угольный комбайн | 1951 |

|

SU94253A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2178027C2 |

| Переменный волноводный аттенюатор | 1984 |

|

SU1177871A2 |

| Состав для герметизации | 1974 |

|

SU478051A1 |

Авторы

Даты

2013-10-10—Публикация

2012-04-24—Подача