Изобретение относится к автоматике и вычислительной технике, может быть использовано в устройствах для обучения операторов системы управления технологическими процессами и является усовершенствованием изобретения по авт ев № 1249568.

Цель изобретения - расширение дидактических возможностей устройства обеспечением возможности обучения оператора управления технологическим процессом, включающим сборку, с проверкой его действий на допустимость, т.е. на возможность реализации принятого оператором решения, путем моделирования процесса, включающего операцию сборки, а также путем сравнения принятого оператором решения с некоторым множеством решений, которые могут быть реализованы при данном состоянии технологического процесса

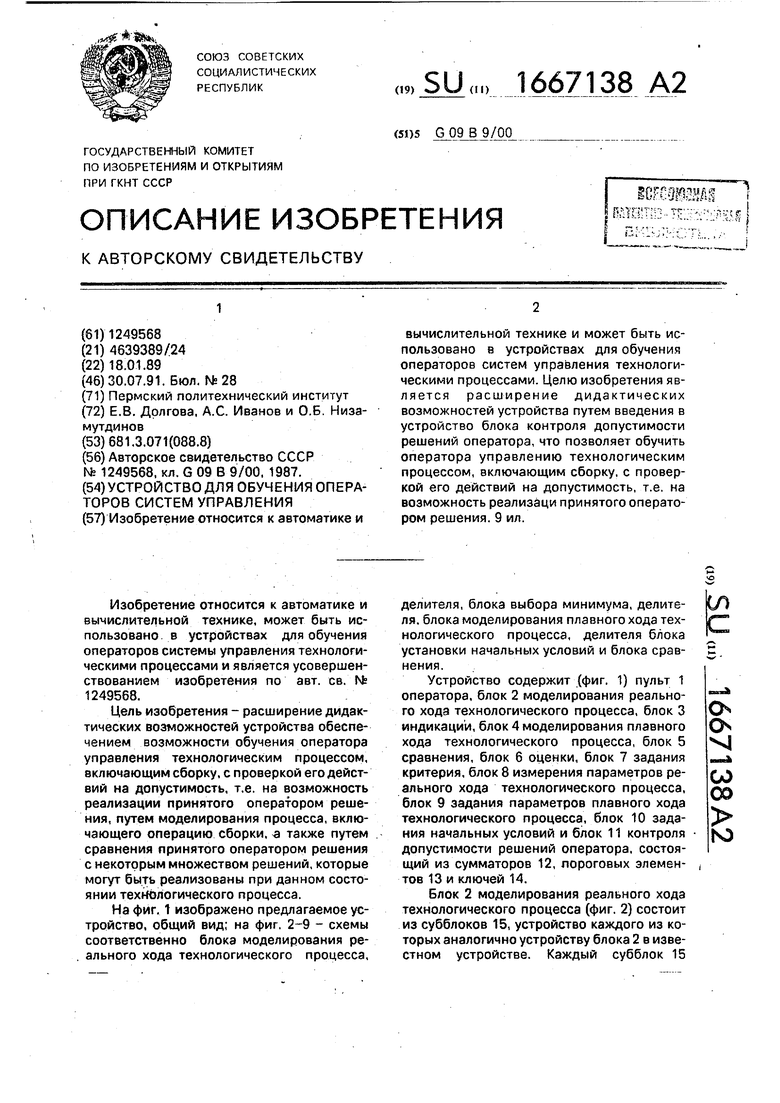

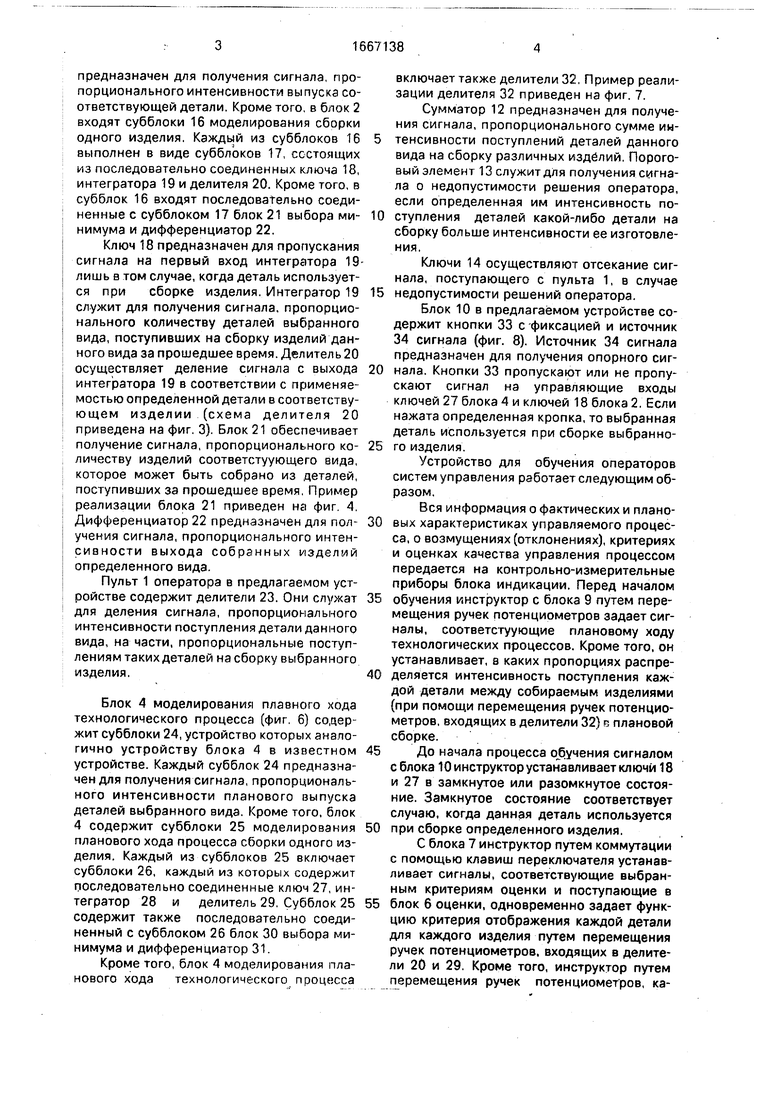

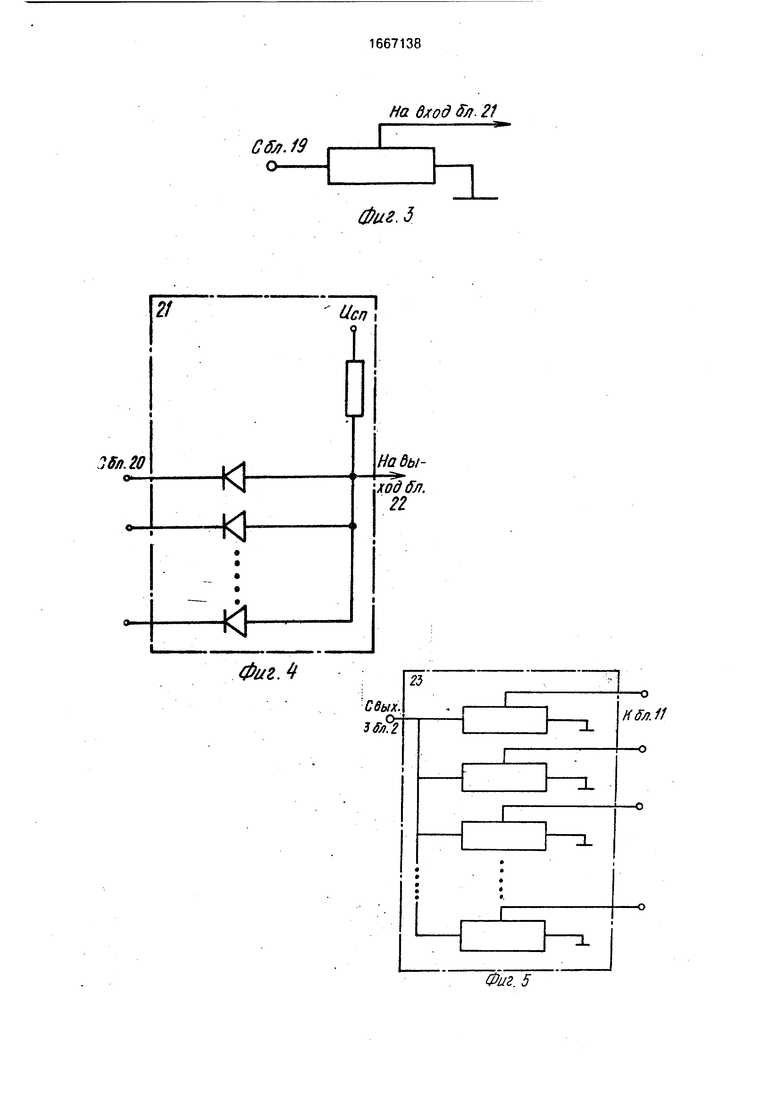

На фиг. t изображено предлагаемое устройство, общий вид: на фиг 2-9 - схемы соответственно блока моделирования реального хода технологического процесса,

делителя, блока выбора минимума, делителя, блока моделирования плавного хода технологического процесса, делителя блока установки начальных условий и блока сравнения.

Устройство содержит (фиг. 1) пульт 1 оператора, блок 2 моделирования реального хода технологического процесса, блок 3 индикации, блок 4 моделирования плавного хода технологического процесса, блок 5 сравнения, блок 6 оценки, блок 7 задания критерия, блок 8 измерения параметров реального хода технологического процесса, блок 9 задания параметров плавного хода технологического процесса, блок 10 задания начальных условий и блок 11 контроля допустимости решений оператора, состоящий из сумматоров 12, пороговых элементов 13 и ключей 14.

Блок 2 моделирования реального хода технологического процесса (фиг. 2) состоит из субблоков 15, устройство каждого из которых аналогично устройству блока 2 в известном устройстве. Каждый субблок 15

СО

с

о о

VJ

со

00

го

предназначен для получения сигнала, пропорционального интенсивности выпуска соответствующей детали. Кроме того, в блок 2 входят субблоки 16 моделирования сборки одного изделия. Каждый из субблоков 16 выполнен в виде субблоков 17. состоящих из последовательно соединенных ключа 18, интегратора 19 и делителя 20. Кроме того, в субблок 16 входят последовательно соединенные с субблоком 17 блок 21 выбора минимума и дифференциатор 22.

Ключ 18 предназначен для пропускания сигнала на первый вход интегратора 19 лишь в том случае, когда деталь используется при сборке изделия. Интегратор 19 служит для получения сигнала, пропорционального количеству деталей выбранного вида, поступивших на сборку изделий данного вида за прошедшее время. Делитель 20 осуществляет деление сигнала с выхода интегратора 19 в соответствии с применяемостью определенной детали в соответству- ющем изделии (схема делителя 20 приведена на фиг. 3). Блок 21 обеспечивает получение сигнала, пропорционального количеству изделий соответстуующего вида, которое может быть собрано из деталей, поступивших за прошедшее время. Пример реализации блока 21 приведен на фиг. 4. Дифференциатор 22 предназначен для получения сигнала, пропорционального интенсивности выхода собранных изделий определенного вида.

Пульт 1 оператора в предлагаемом устройстве содержит делители 23. Они служат для деления сигнала, пропорционального интенсивности поступления детали данного вида, на части, пропорциональные поступлениям таких деталей на сборку выбранного изделия.

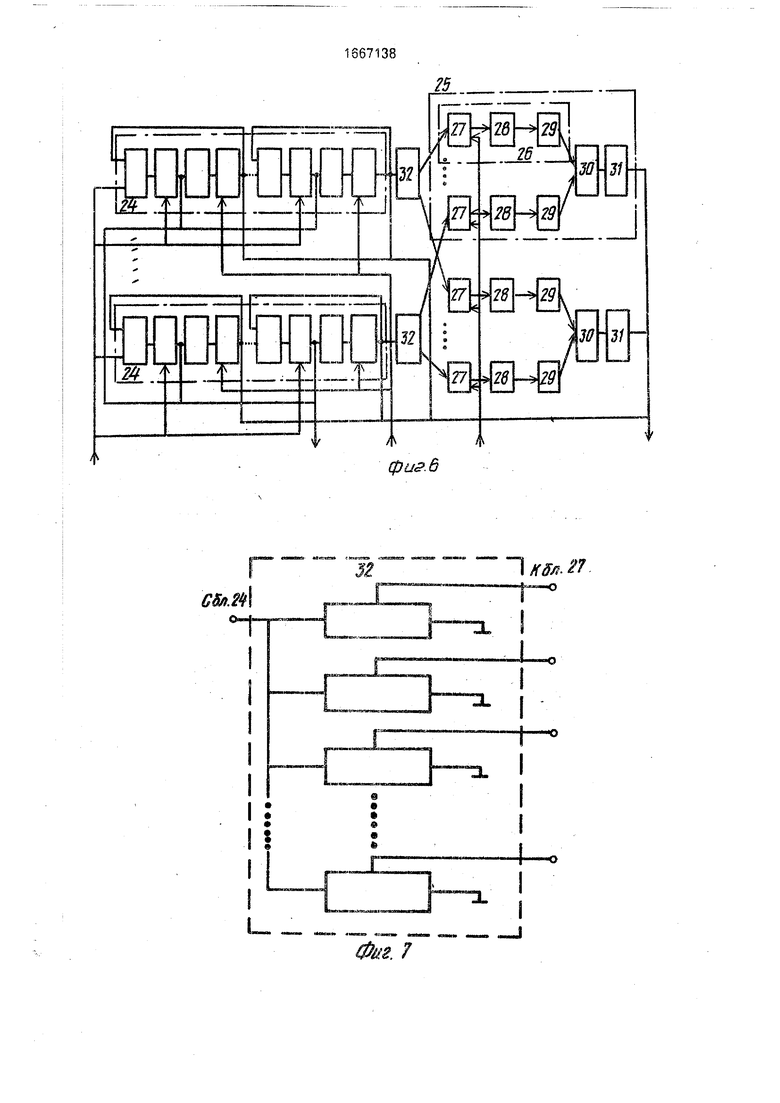

Блок 4 моделирования плавного хода технологического процесса (фиг. 6) содержит субблоки 24, устройство которых аналогично устройству блока 4 в известном устройстве. Каждый субблок 24 предназначен для получения сигнала, пропорционального интенсивности планового выпуска деталей выбранного вида. Кроме того, блок 4 содержит субблоки 25 моделирования планового хода процесса сборки одного изделия. Каждый из субблоков 25 включает субблоки 26, каждый из которых содержит последовательно соединенные ключ 27, интегратор 28 и делитель 29. Субблок 25 содержит также последовательно соединенный с субблоком 26 блок 30 выбора минимума и дифференциатор 31.

Кроме того, блок 4 моделирования планового хода технологического процесса

включает также делители 32. Пример реализации делителя 32 приведен на фиг. 7.

Сумматор 12 предназначен для получения сигнала, пропорционального сумме имтенсивности поступлений деталей данного вида на сборку различных изделий. Пороговый элемент 13 служит для получения сигнала о недопустимости решения оператора, если определенная им интенсивность по0 ступления деталей какой-либо детали на сборку больше интенсивности ее изготовления.

Ключи 14 осуществляют отсекание сигнала, поступающего с пульта 1, в случае

5 недопустимости решений оператора.

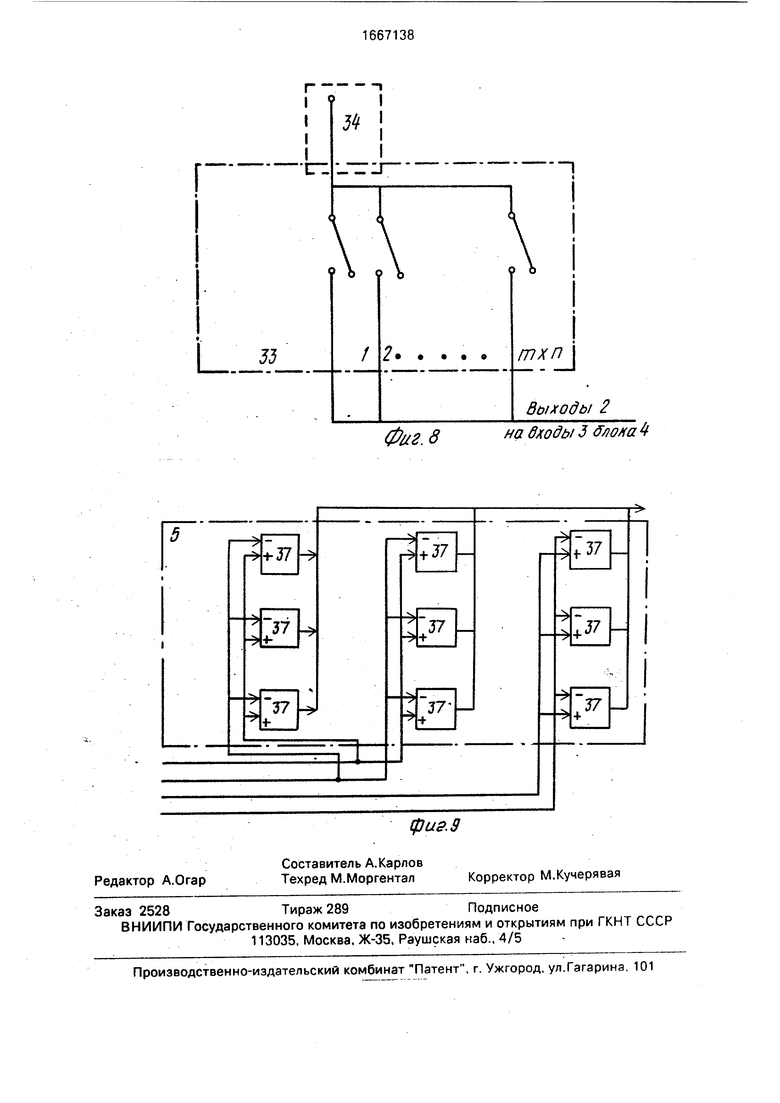

Блок 10 в предлагаемом устройстве содержит кнопки 33 с фиксацией и источник 34 сигнала (фиг. 8). Источник 34 сигнала предназначен для получения опорного сиг0 нала. Кнопки 33 пропускают или не пропускают сигнал на управляющие входы ключей 27 блока 4 и ключей 18 блока 2. Если нажата определенная кропка, то выбранная деталь используется при сборке выбранно5 го изделия.

Устройство для обучения операторов систем управления работает следующим образом.

Вся информация о фактических и плано0 еых характеристиках управляемого процесса, о возмущениях (отклонениях), критериях и оценках качества управления процессом передается на контрольно-измерительные приборы блока индикации. Перед началом

5 обучения инструктор с блока 9 путем перемещения ручек потенциометров задает сигналы, соответстуующие плановому ходу технологических процессов. Кроме того, он устанавливает, в каких пропорциях распре0 деляется интенсивность поступления каждой детали между собираемым изделиями (при помощи перемещения ручек потенциометров, входящих в делители 32) г, плановой сборке.

5 До начала процесса обучения сигналом сблока 10 инструктор устанавливает ключи 18 и 27 в замкнутое или разомкнутое состояние. Замкнутое состояние соответствует случаю, когда данная деталь используется

0 при сборке определенного изделия,

С блока 7 инструктор путем коммутации с помощью клавиш переключателя устанавливает сигналы, соответствующие выбранным критериям оценки и поступающие в

5 блок 6 оценки, одновременно задает функцию критерия отображения каждой детали для каждого изделия путем перемещения ручек потенциометров, входящих в делители 20 и 29. Кроме того, инструктор путем перемещения ручек потенциометров, калиброванных в величинах характеристик технологических процессов, с блока 10 задает сигналы, пропорциональные начальным условиям технологического процесса В процессе обучения сигналы с выходов субблоков 15, соответствующих выходам последней операции технологического маршрута, поступают на пульт 1 оператора, на делители 23. Эти сигналы пропорциональны интенсивностям поступлений деталей оазличных видов на сборку изделий. Оператор, перемещая движки потенциометров, входящих в делители 23, задает распределение интенсивностей поступления деталей между собираемыми изделиями. На выходах делителей 23 образуются сигналы, пропорциональные интенсивностям поступления деталей выбранного вида на сборку изделия данного вида, поступающие ia входы сумматоров 12. На инверсные входы сумматоров 12 поступают сигналы с вы- ходоь блоков 2. Если не выполняется заданное условие суммирования, то на выходе порогового элемента 13 образуется сигнал, который поступает на блок 3 индикации как указание оператопу, что заданное им с помощью вращения движков потенциометров, входящих в делитель 23, распределение интенсивностей поступления детали между собираемыми изделиями является недоп/стимым, так как интенсивность поступления детали в этом случае была бы меньше, чем интенсивность ее использования при сборке изделий. Оператор в этом случае, с помощью движков потенциометров должен задать другое решение.

Если решение оператора является допустимым, то сигнал поступает на вход ключа 18 соответствующего субблока 17, входящего в блок 2 моделирования реального хода технологического процесса. Если ключ разомкнут, то на его выходе образуется сигнал, который поступает на вход интегратора 19. Для каждого из интеграторов 19 до начала процесса обучения инструктор устанавливает начальные значения.В процессе обучения на выходах интеграторов 19 формируется сигнал, пропорциональный количеству деталей выбранного вида, поступивших на сборку изделий данного вида за прошедшее время. Сигналы поступают на входы делителей 20 для задания применяе- мостей деталей в изделиях, на выходах которых образуются сигналы, пропорциональные количеству изделий данного вида, на изготовление которых хватило бы имеющихся деталей определенного вида. Эти сигналы поступают на входы блоков 2 выбора минимума. На выходах блоков 21 образуются сигналы. пропорциональные 5 количествам изделий данного вида, которые были собраны за прошедшее время. Эти сигналы поступают на входы дифференциаторов 22. на выходах которых образуются сигналы, пропорциональные интенсивно0 стям выпуска собранных изделий. Эти сигналы поступают на вход блока 5 сравнения. Оператор, анализируя данные на блоке 3 индикации, может судить о последствиях своих управляющих воздействий на ход ре5 ального сборочного процесса. В качестве эталонного процесса выступает при этом плановый процесс сборки. Его моделирование осуществляется в блоке 4.

Работа блока 1 отличается от аналогово0 го блока в известном устройстве тем, что деление сигналов осуществляется не оператором с пульта 1, а с помощью делителей 32 в блоке 4 Таким образом, использование предлагаемого устройства позволяет обу5 чать оператора управлению не только обрабатывающими, но и сборочными операциями, проверять допустимость решений оператора при распределении деталей между собираемыми изделиями, что расширяет

0 дидактические возможности устройства и позволяет повысить квалификацию обучаемого

Формула изобретения

5Устройство для обучения операторов

систем управления по эвт св. 1249568, отличающееся тем. что, с целью расширения дидактических возможностей устройства, в него введен блок контроля ре0 шений оператора, состоящий из сумматоров, ключей и пороговых элементов, входы которых соединены с выходами соответствующих сумматоров, а выходы - с соответствующими входами блока индикации и с

5 управляющими входами соответствующих ключей, информационные входы которых подключены к соответствующим выходам пульта оператора и к информационным входам соответствующих сумматоров, г яыхо0 ды - к соответствующим управляющим входам блока моделирования реального хода технологического процесса, управляющие выходы которого соединены с соответствующими входами пульта оператора и с управ5 ляющими входами соответствующих сумматоров.

фигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обучения операторов систем управления технологическими процессами | 1985 |

|

SU1249568A1 |

| Устройство для обучения и контроля совместной работы операторов | 1985 |

|

SU1345235A1 |

| Устройство для обучения операторов | 1985 |

|

SU1312631A1 |

| Устройство для оценки работы операторов | 1987 |

|

SU1481836A1 |

| Тренажер буровика | 1984 |

|

SU1213495A1 |

| Устройство для оценки профессиональной пригодности операторов автоматизированных систем управления | 1980 |

|

SU943811A1 |

| Тренажер оператора | 1984 |

|

SU1174960A2 |

| Тренажер буровика | 1982 |

|

SU1062760A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ОПЕРАТОРА | 1990 |

|

RU2010340C1 |

| Устройство для обучения работе на металлорежущих станках | 1982 |

|

SU1051558A1 |

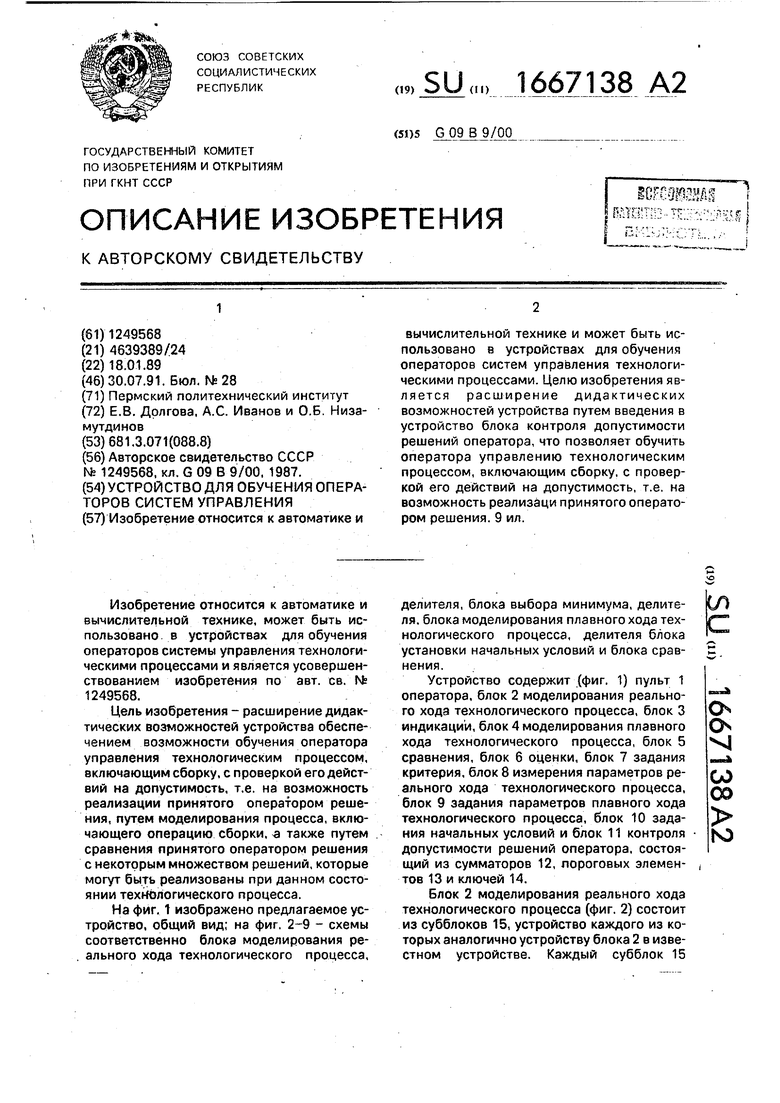

Изобретение относится к автоматике и вычислительной технике и может быть использовано в устройствах для обучения операторов систем управления технологическими процессами. Целью изобретения является расширение дидактических возможностей устройства путем введения в устройство блока 11 контроля допустимости решений оператора, что позволяет обучить оператора управлению технологическим процессом, включающим сборку, с проверкой его действий на допустимость, т.е. на возможность реализации принятого оператором решения. 9 ил.

фи.2

2/

Ucn

Iffa.tO

о-

tf Ь

F

Фиг. Ч

На вход fa. 21

Фиг. 5

1

Набыход&л. 22

к s/i. ft

Фиг 5

I I

J

i i

C1

I

I JJ

Редактор А.Огар

Составитель А.Карлов Техред М.Моргентал

/

2 mxn

Выходы 2

Фиг. 8

на входы J ff/ioxa 4

(pus. 9

Корректор М.Кучерявая

| Устройство для обучения операторов систем управления технологическими процессами | 1985 |

|

SU1249568A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-07-30—Публикация

1989-01-18—Подача