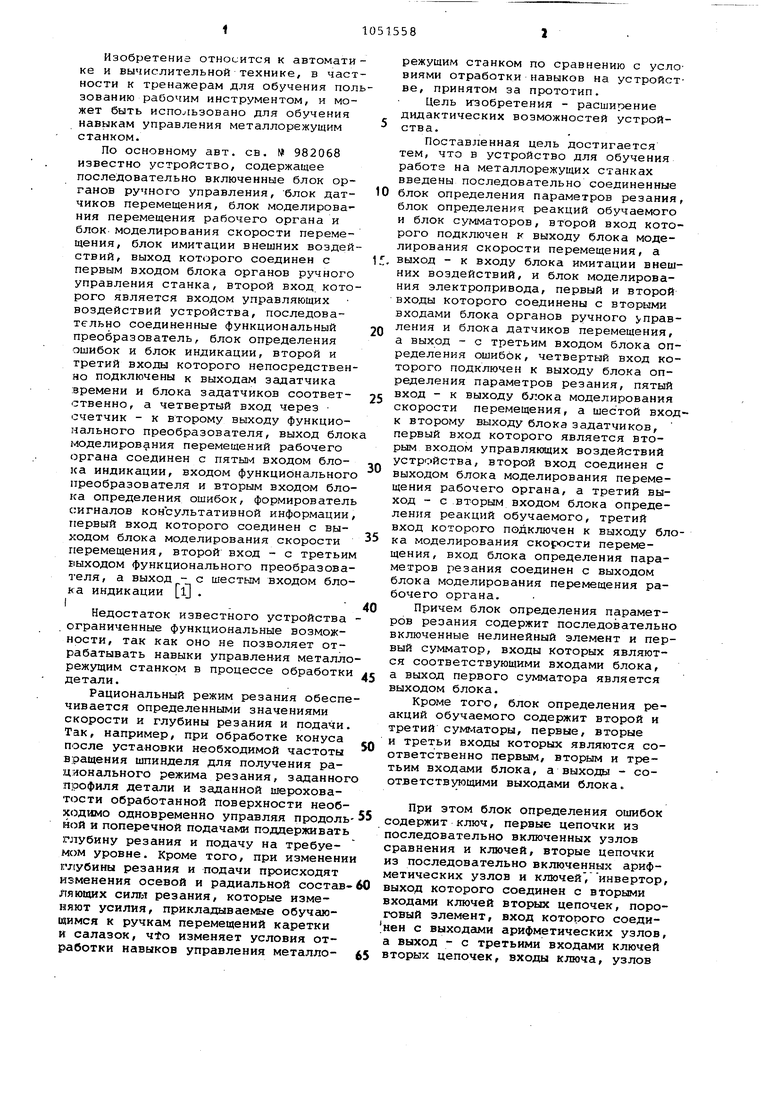

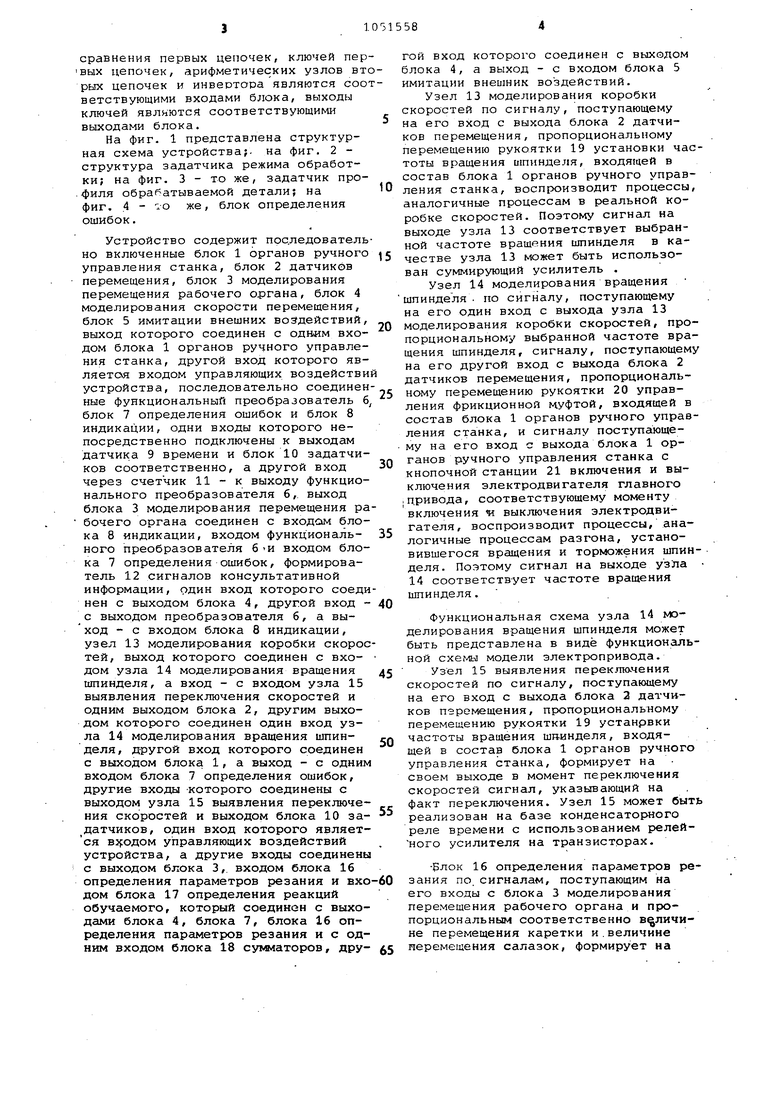

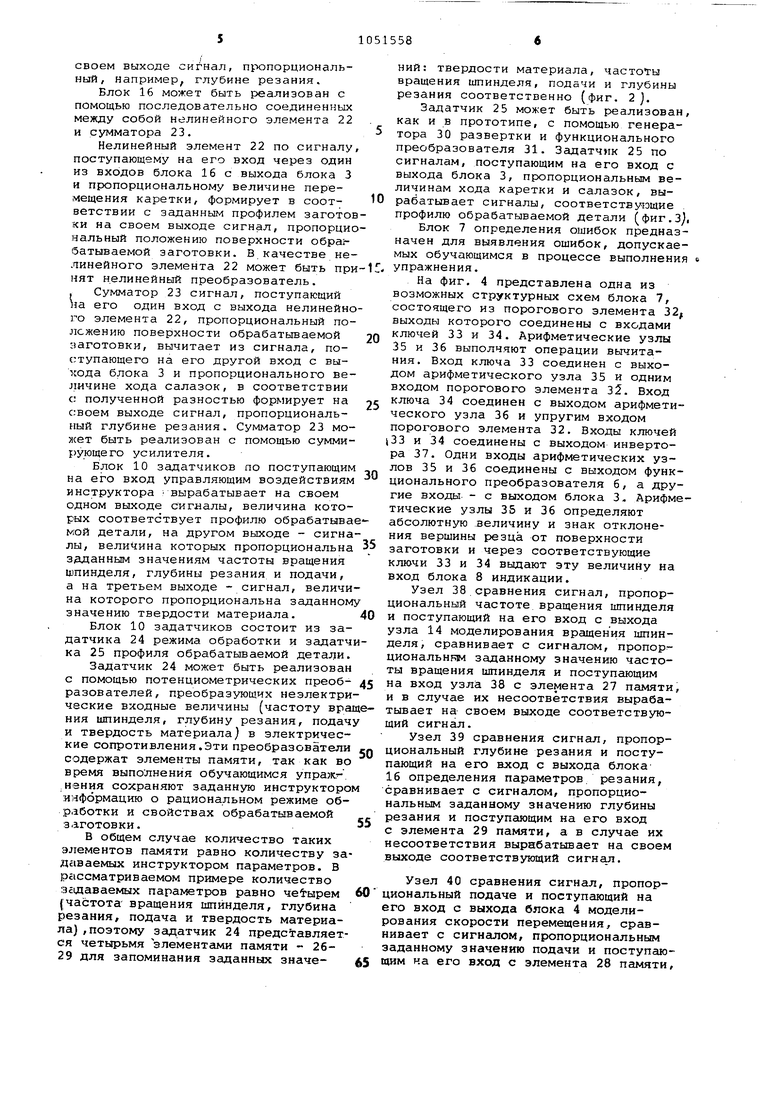

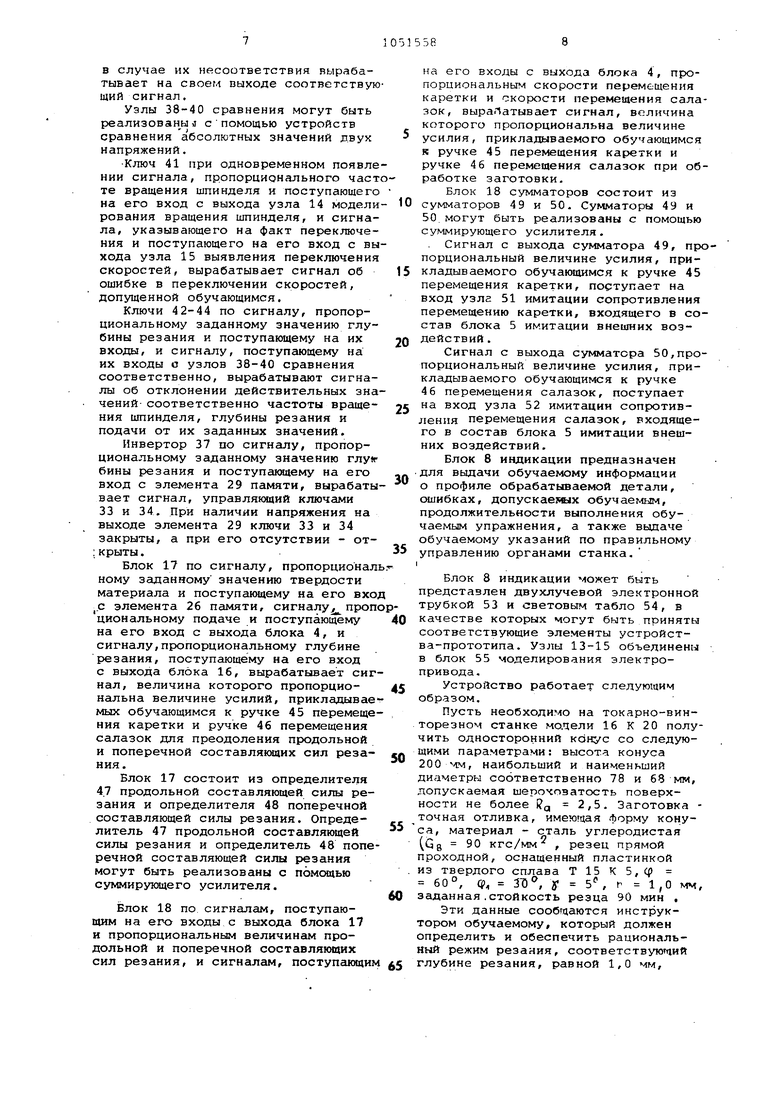

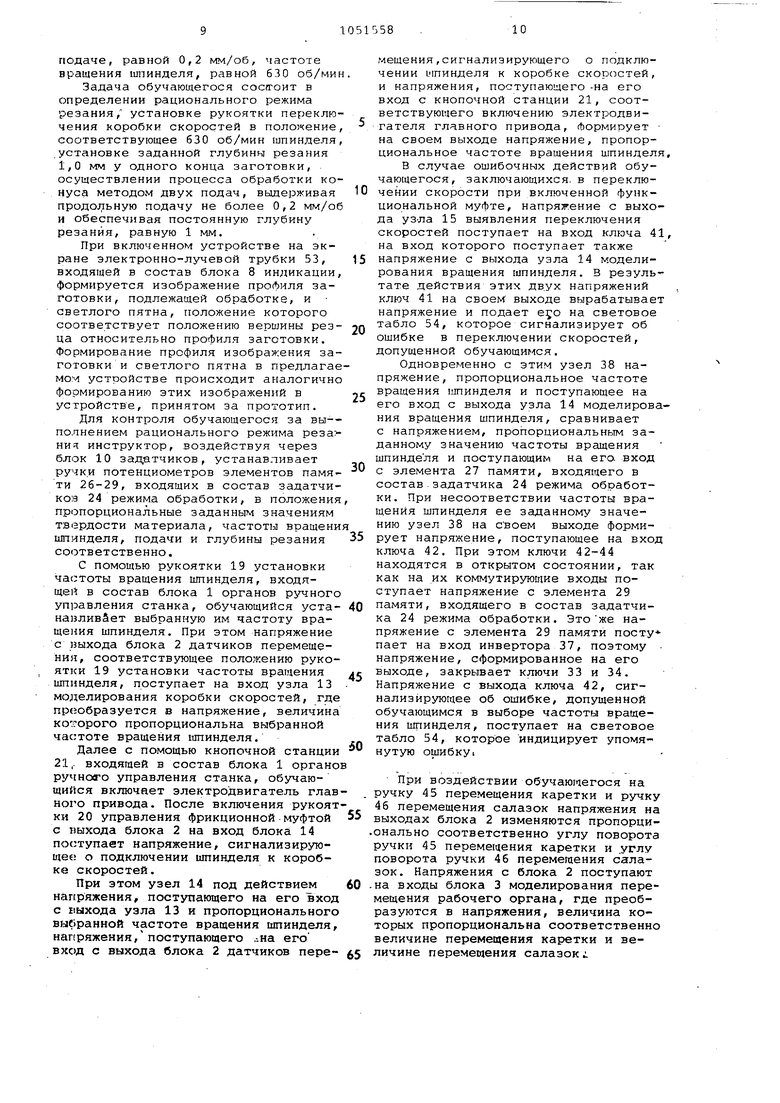

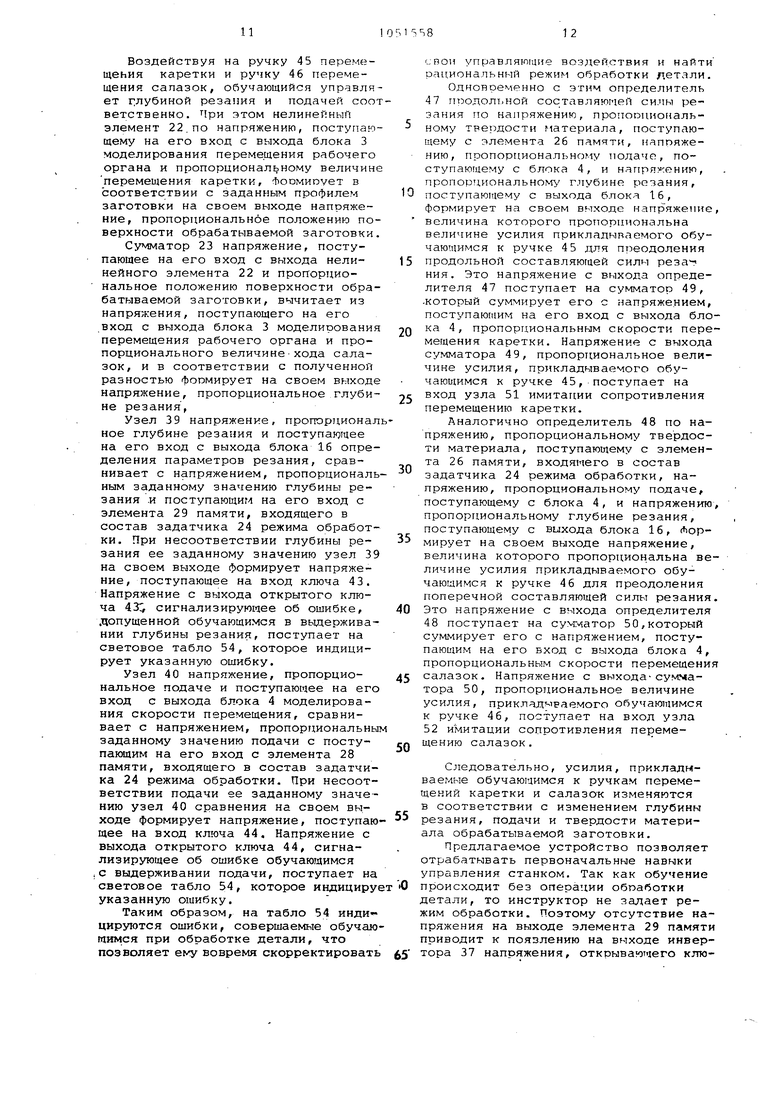

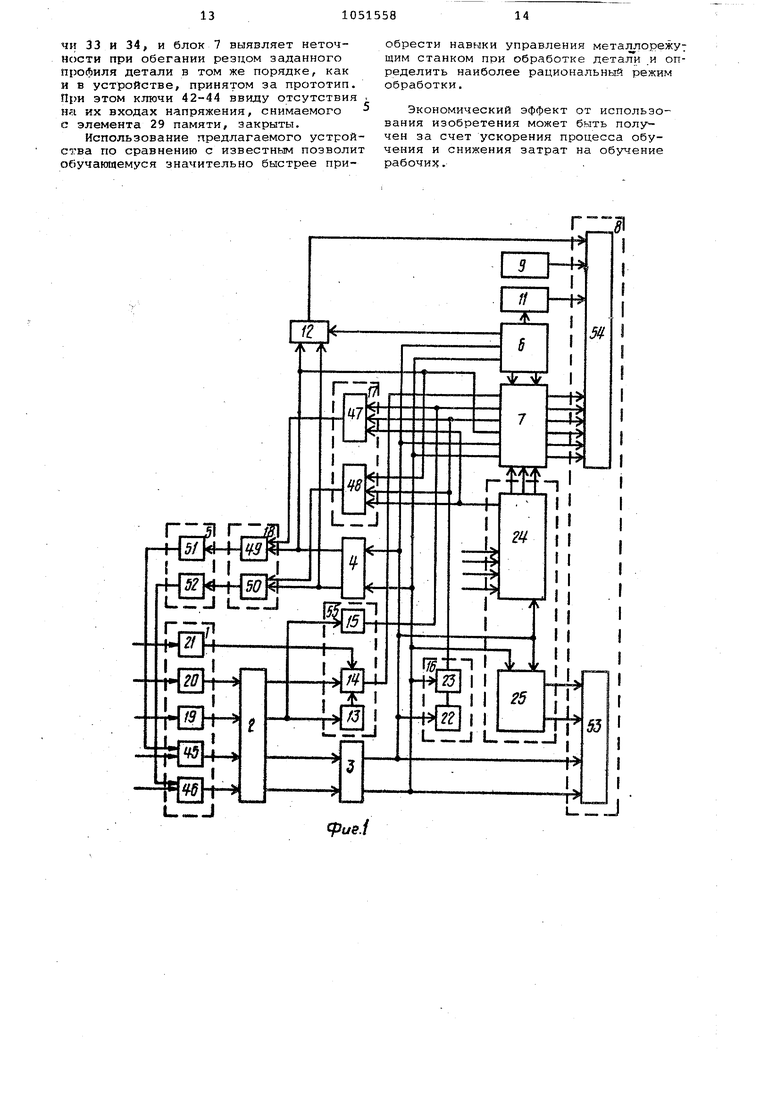

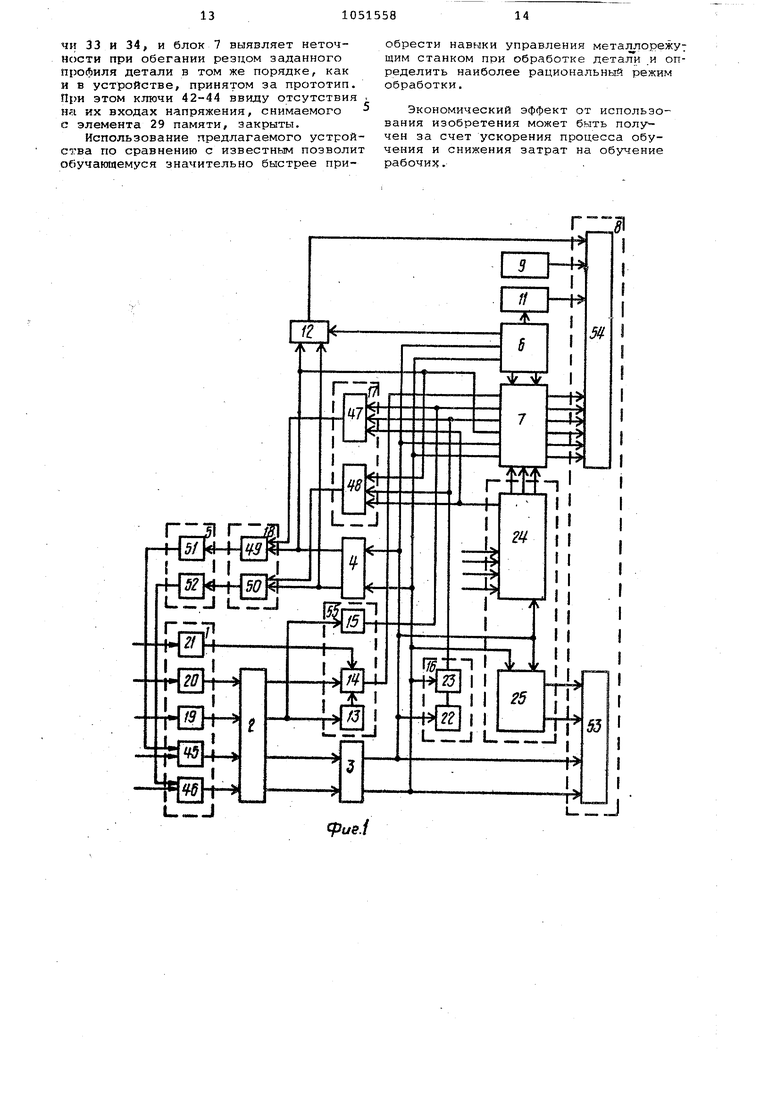

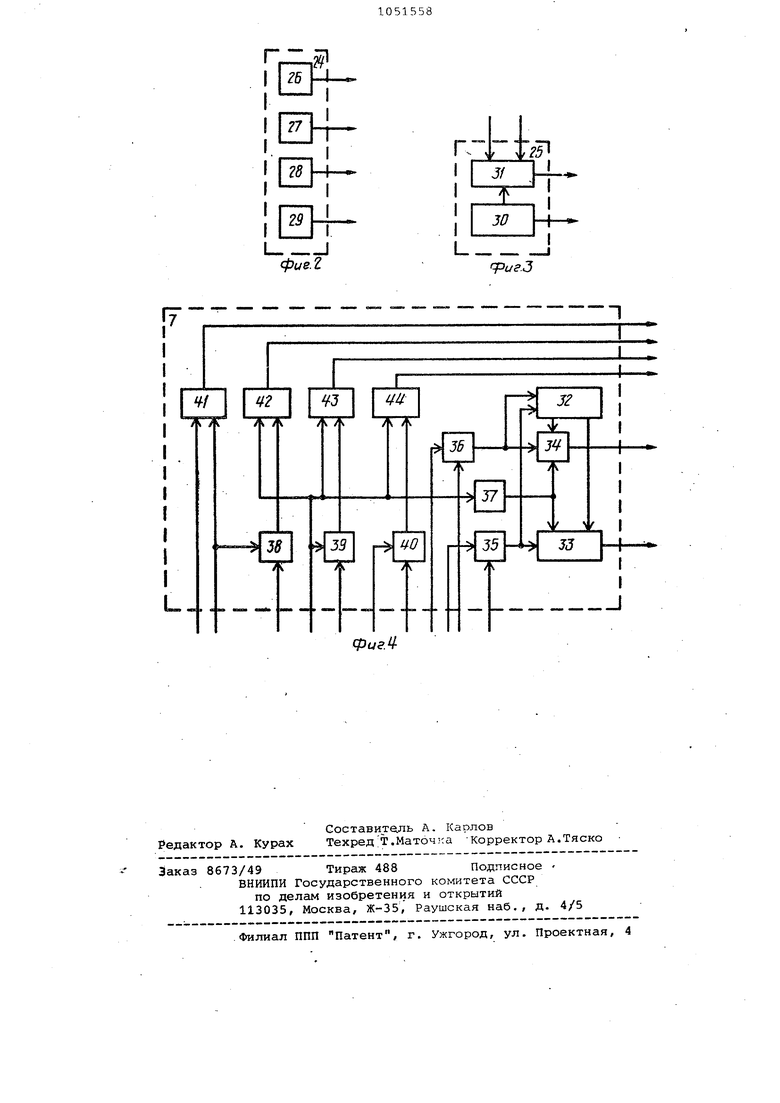

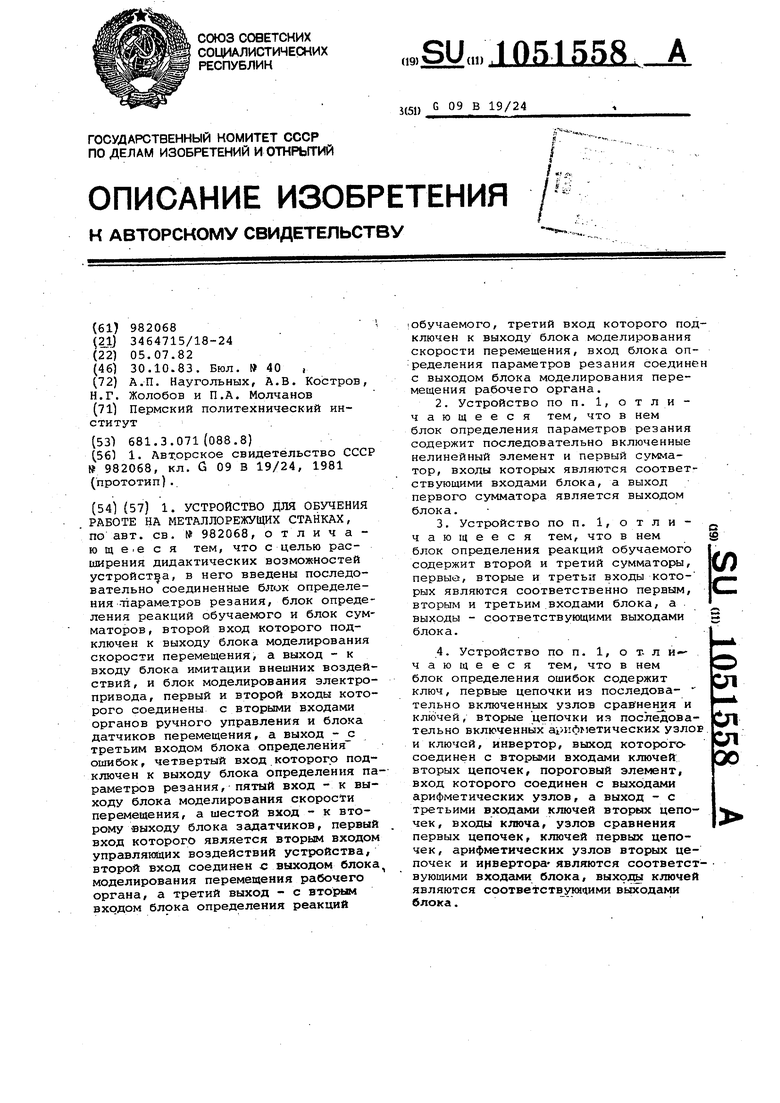

Изобретениа относится к автомати ке и вычислительной технике, в част ности к тренажерам для обучения пол зованию рабочим инструментом, и может быть использовано для обучения навыкам управления металлорежущим станком. По основному авт. св. № 982068 известно устройство, содержащее последовательно включенные блок органов ручного управления, блок датчиков перемещения, блок моделирования перемещения рабочего органа и блок моделирования скорости перемещения, блок имитации внешних воздей ствий, выход которого соединен с первым входом блока органов ручного управления станка, второй вход, кото рого является входом управляющих воздействий устройства, последовательно соединенные функциональный преобразователь, блок определения ошибок и блок индикации, второй и третий входы которого непосредствен но подключены к выходам задатчика времени и блока задатчиков соответственно, а четвертый вход через счетчик - к второму выходу функционального преобразователя, выход бло г-юделиров ния перемещений рабочего органа соединен с пятыlvl входом блока индикации, входом функционального преобразователя и вторым входом бло ка определения ошибок, формировател с;игналов консультативной информации первый вход которого соединен с выходом блока моделирования скорости перемещения, второй вход - с третьим выходом функционального преобразова теля, а выход - с шестым входом бло ка индикации ij . IНедостаток известного устройства ограниченные функциональные возможности, так как оно не позволяет отрабатывать навыки управления металло режущим станком в процессе обработки детали. Рациональный режим резания обеспе чивается определенными значениями скорости и глубины резания и подачи Так, например, при обработке конуса после установки необходимой частоты вращения шпинделя для получения рационального режима резания, заданног профиля детали и заданной шероховатости обработанной поверхности необходимо одновременно управляя продоль ной и поперечной подачами поддерживать глубину резания и подачу на требуемом уровне. Кроме того, при изменени глубины резания и подачи происходят изменения осевой и радиальной состав ляющих СИЛ1Л резания, которые изменяют усилия, прикладываемые обучающимся к ручкам перемещений каретки и: салазок, 4to изменяет условия отработки навыков управления металлорежущим станком по сравнению с усло ВИЯМИ отработки навыков на устройстве, принятом за прототип. Цель изобретения - расширение дидактических возможностей устройства. Поставленная цель достигается тем, что в устройство для обучения работа на металлорежущих станках введены последовательно соединенные блок определения параметров резания, блок определения: реакций обучаемого и блок сумматоров, второй вход которого подключен к выходу блока моделирования скорости перемещения, а выход - к входу блока имитации внешних воздействий, и блок моделирования электропривода, первый и второй входы которого соединены с вторыми входами блока органов ручного j,правления и блока датчиков перемещения, а выход - с третьим входом блока определения ошибок, четвертый вход которого подключен к выходу блока определения параметров резания, пятый вход - к выходу блока моделирования скорости перемещения, а шестой входк второму выходу блока задатчиков, первый вход которого является вторым входом управляющих воздействий устройства, второй вход соединен с выходом блока моделирования перемещения рабочего органа, а третий выход - с вторым входом блока определения реакций обучаемого, третий вход которого подключен к выходу блока моделирования скорости перемещения, вход блока определения параметров резания соединен с выходом блока моделирования перемещения рабочего органа. Причем блок определения параметров резания содержит последовательно включенные нелинейный элемент и первый сумматор, входы которых являются соответствующими входами блока, а выход первого сумматора является выходом блока. Кроме того, блок определения реакций обучаемого содержит второй и третий сумг.1аторы, первые, вторые и третьи входы которых являются соответственно первым, вторым и третьим входами блока, а выходы - соответствующими выходами блока. При этом блок определения ошибок содержит ключ, первые цепочки из последовательно включенных узлов сравнения и ключей, вторые цепочки из последовательно включенных арифметических узлов и ключей, инвертор, выход которого соединен с вторыми входами ключей вторых цепочек, пороговый элемент, вход которого соединен с выходами арифметических узлов, а выход - с третьими входами ключей вторых цепочек, входы ключа, узлов сравнения первых цепочек, ключей пер вых цепочек, арифметических узлов вт рых цепочек и инвертора являются соо ветствующими входами блока, выходы ключей явлнются соответствующими вьаходами блока. На фиг. 1 представлена структурная схема устройства, на фиг. 2 структура задатчика режима обработки; на фиг. 3 - то же, задатчик про . Фили обрабатываемой детали; на фиг. 4 - 10 же, блок определения ошибок. Устройство содержит последовател но включенные блок 1 органов ручного управления станка, блок 2 датчиков перемещения, блок 3 моделирования перемещения рабочего органа, блок 4 моделирования скорости перемещения, блок 5 имитации внешних воз действий выход которого соединен с одним входом блока 1 органов ручного управления станка, другой вход которого является входом управляющих воздействи устройства, последовательно соединен ные функциональный преобразователь в блок 7 определения ошибок и блок 8 индикации, одни входы которого непосредственно подключены к выходам датчик.а 9 времени и блок 10 эадатчиков соответственно, а другой вход через счетчик 11 - к выходу функционального преобразователя 6, выход блока 3 моделирования перемещения ра бочего органа соединен с входам блока 8 индикации, входом функционального преобразователя б -и входом блока 7 определения ошибок, формирователь 12 сигналов консультативной информации, один вход которого соеди нен с выходом блока 4, другой вход с выходом преобразователя 6, а выход - с входом блока 8 индикации, узел 13 моделирования коробки скорос тей, выход которого соединен с входом узла 14 моделирования вращения шпинделя, а вход - с входом узла 15 выявления переключения скоростей и одним выходом блока 2, другим выходом которого соединен один вход узла 14 моделирования вращения шпинделя, другой вход которого соединен с выходом блока 1, а выход - с одним входом блока 7 определения ошибок, другие входы -которого соединены с выходом узла 15 выявления переключения скоростей и выходом блока 10 задатчиков, один вход которого является управляющих воздействий устройства, а другие входы соединены с выходом блока 3,. входом блока 16 определения параметров резания и вхо дом блока 17 определения реакций обучаемого, который соединен с выходами блока 4, блока 7, блока 16 определения параметров резания и с одним входом блока 18 сулматоров, другой вход которого соединен с выходом блока 4, а выход - с входом блока 5 имитации внешник воздействий. Узел 13 моделирования коробки скоростей по сигналу, поступающему на его вход с выхода блока 2 датчиков перемещения, пропорциональному перемещению рукоятки 19 установки частоты вращения шпинделя, входящей в состав блока 1 органов ручного управления станка, воспроизводит процессы, аналогичные процессам в реальной коробке скоростей. Поэтому сигнал на выходе узла 13 соответствует выбранной частоте вращения шпинделя в качестве узла 13 может быть использован суммирующий усилитель . Узел 14 моделирования вращения шпинделя, по сигналу, поступающему на его один вход с выхода узла 13 моделирования коробки скоростей, пропорциональному выбранной частоте вращения шпинделя, сигналу, поступающему на его другой вход с выхода блока 2 датчиков перемещения, пропорциональному перемещению рукоятки 20 управления фрикционной муфтой, входящей в состав блока 1 органов ручного управления станка, и сигналу поступающему на его вход с выхода блока 1 органов ручного управления станка с кнопочной станции 21 включения и выключения электродвигателя главного 1 привода, соответствующему моменту включения « выключения электродвигателя, воспроизводят процессы, аналогичные процессам разгона, установившегося вращения и торможения шпинделя. Поэтому сигнал на выходе узла 14 соответствует частоте вращения шпинделя. Функциональная схема узла 14 моделирования вращения шпинделя может быть представлена в виде функциональной схемы модели электропривода. Узел 15 выявления переключения скоростей по сигналу, поступающему на его вход с выхода блока 2 датчиков перемещения, прюпорциональному перемещению рукоятки 19 устанрвки частоты вращения шдинделя, входящей в состав блока 1 органов ручного управления станка, формирует на своем выходе в момент переключения скоростей сигнал, указывающий на факт переключения. Узел 15 может быть реализован на базе конденсаторного реле времени с использованием релейного усилителя на транзисторах. рлок 16 определения параметров резания по. сигналам, поступающим на его входы с блока 3 моделирования перемещения рабочего органа и пропорциональным соответственно в личине перемещения каретки и.величине перемещения салазок, формирует на своем выходе сигнал, пропорциональный, например, глубине резания. Блок 16 может быть реализован с помощью последовательно соединенных между собой нелинейного элемента 22 и сумматора 23, Нелинейный элемент 22 по сигналу, поступающему на его вход через один из входов блока 16 с выхода блока 3 и пропорциональному величине перемещения каретки, формирует в соответствии с заданным профилем заготов ки на своем выходе сигнал, пропорцио нальный положению поверхности обра:батываемой заготовки. В качестве нелинейного элемента 22 может быть при нят нелинейНЕлй преобразователь. Сумматор 23 сигнал, поступающий на его один вход с выхода нелинейно го элемента 22, пропорциональный положению поверхности обрабатываемой заготовки, вычитает из сигнала, поступающего на его другой вход с выкода блока 3 и пропорционального ве;1ичине хода салазок, в соответствии с: полученной разностью формирует на своем выходе сигнал, пропорциональный глубине резания. Сумматор 23 может быть реализован с помощью суммирующего усилителя. Блок 10 задатчиков по поступающим на его вход управляющим воздействиям инструктора 1 вырабатывает на своем одном выходе сигналы, величина которых соответствует профилю обрабатыва мой детали, на другом выходе - сигна лы, величина которых пропорциональна заданным значениям частоты вращения шпинделя, глубины резания и подачи, а на третьем выходе - сигнал, величи на которого пропорциональна заданном значению твердости материала. Блок 10 задатчиков состоит из задатчика 24 режима обработки и задатч ка 25 профиля обрабатываемой детали. Задатчик 24 может быть реализован с помощью потенциометрических преобразователей, преобразующих неэлектри ческие входные величины (частоту вра ния шпинделя, глубину резания, подач и твердость материала) в электрические сопротивления.Эти преобразователи содержат элементы памяти, так как во время выполнения обучающимся ynpajKrнения сохраняют заданную инструкторо информацию о рациональном режиме обработки и свойствах обрабатываемой заготовки. В общем случае количество таких элементов памяти равно количеству за даваемых инструктором параметров. В Рс1ссматриваемом примере количество Зсщаваемых параметров равно четырем (частота- вращения шпинделя, глубина резания, подача и твердость материала) ,поэтому задатчик 24 представляется четырьмя элементами памяти - 2629 для запоминания заданных значеНИИ: твердости материала, частоты вращения шпинделя, подачи и глубины резания соответственно (фиг. 2 J. Задатчик 25 может быть реализован, как и в прототипе, с помощью генератора 30 развертки и функционального преобразователя 31. Задатчнк 25 по сигналам, поступающим на его вход с выхода блока 3, пропорциональным величинам хода каретки и салазок, вырабатывает сигналы, соответствующие профилю обрабатываемой детали (фиг.З, Блок 7 определения ошибок предназначен для выявления ошибок, допускаемых обучающимся в процессе выполнения s упражнения. На фиг. 4 представлена одна из возможных структурных схем блока 7, состоящего из порогового элемента 32, выходы которого соединены с входами ключей 33 и 34. Арифметические узлы 35 и 36 выполняют операции вычитания. Вход ключа 33 соединен с выходом арифметического узла 35 и одним входом порогового элемента 32. Вход ключа 34 соединен с выходом арифметического узла 36 и упругим входом порогового элемента 32. Входы ключей 33 и 34 соединены с выходом инвертора 37. Одни входы арифметических узлов 35 и 36 соединены с выходом функционального преобразователя 6/ а другие входы - с выходом блока 3« Арифметические узлы 35 и 36 определяют абсолютную величину и знак отклонения вершины резца от поверхности заготовки и через соответствующие ключи 33 и 34 выдают эту величину на вход блока 8 индикации. Узел 38 сравнения сигнал, пропорциональный частоте вращения шпинделя и поступающий на его вход с выхода узла 14 моделирования вращения шпинделя, сравнивает с сигналом, пропорциональном заданному значению частоты вращения шпинделя и поступающим на вход узла 38 с элемента 27 памяти, и в случае их несоответствия вырабатывает на своем выходе соответствующий сигнал. Узел 39 сравнения сигнал, пропорциональный глубине резания и поступающий на его вход с выхода блока 16 определения параметров резания, сравнивает с сигналом, пропорциональным заданному значению глубины резания и поступающим на его вход с элемента 29 памяти, а в случае их несоответствия вырабатывает на своем выходе соответствующий сигнал. Узел 40 сравнения сигнал, пропорциональный подаче и поступающий на его вход с выхода блока 4 моделирования скорости перемещения, сравнивает с сигналом, пропорциональным заданному значению подачи и поступающим ка его вход с элемента 28 памяти. в случае их несоответствия вырабатывает на своем выходе соответствую щий сигнал. Узлы 38-40 сравнения могут быть реализованные с помощью устройств сравнения абсолютных значений двух напряжений. Ключ 41 при одновременном появле нии сигнала, пропорционального част те вращения шпинделя и поступающего на его вход с выхода узла 14 модели рования вращения шпинделя, и сигнала, указывающего на факт переключения и поступающего на его вход с вы хода узла 15 выявления переключения скоростей, вырабатывает сигнал об ошибке в переключении скоростей, допущенной обучающимся. Ключи 42-44 по сигналу, пропорциональному заданному значению глубины резания и поступающему на их входы, и сигналу, поступающему на их входы о узлов 38-40 сравнения соответственно, вырабатывают сигналы об отклонении действительных зна чений соответственно частоты вращения шпинделя, глубины резания и подачи от их заданных значений. Инвертор 37 по сигналу, пропорциональному заданному значению бины резания и поступающему на его вход с элемента 29 памяти, вырабаты вает сигнал, управляющий ключами 33 и 34. При наличии напряжения на выходе элемента 29 ключи 33 и 34 закрыты, а при его отсутствии - от:крыты. Блок 17 по сигналу, пропорционал ному заданному значению твердости материала и поступающему на его вхо |.с элемента 26 памяти, сигналу проп циональному подаче и поступающему на его вход с выхода блока 4, и сигналу,пропорциональному глубине резания, поступающему на его вход с выхода блока 16, вырабатывает сиг нал, величина которого пропорциональна величине усилий, прикладывае мых обучающимся к ручке 45 перемеще ния каретки и ручке 46 перемещения салазок для преодоления продольной и поперечной составляквдих сил резания. Блок 17 состоит из определителя 47 продольной составляющей силы резания и определителя 48 поперечной составляющей силы резания. Определитель 47 продольной составляющей силы резания и определитель 48 попе речной составляющей силы резания могут быть реализованы с помощью суммируклцего усилителя. Блок 18 по сигналам, поступающим на его входы с выхода блока 17 и пропорциональным величинам продольной и поперечной составляющих сил резания, и сигналам, поступающим на его входы с выхода блока 4, пропорциональным скорости перемещения каретки и скорости перемещения салазок, вырабатывает сигнал, величина которого пропорциональна величине усилия, прикладываемого обучающимся к ручке 45 перемещения каретки и ручке 46 перемещения салазок при обработке заготовки. Блок 18 сумматоров состоит из сумматоров 49 и 50. Сумматоры 49 и 50 могут быть реализованы с помощью суммирующего усилителя. Сигнал с выхода сумматора 49, пропорциональный величине усилия, прикладываемого обучакицимся к ручке 45 перемещения каретки, поступает на вход узлг 51 имитации сопротивления перемещению каретки, входящего в состав блока 5 имитации внешних воздействий . Сигнал с выхода сумматора 50,пропорциональный величине усилия, прикладываемого обучающимся к ручке 46 перемещения салазок, поступает на вход узла 52 имитации сопротивления перемещения салазок, входящего в состав блока 5 имитации внешних воздействий. Блок 8 индикации предназначен для выдачи обучаемому информации о профиле обрабатываемой детали, сшибках, допускаемых обучаемрлм, продолжительности выполнения обучаемым упражнения, а также выдаче обучаемому указаний по правильному управлению органами станка, Блок 8 индикации может быть представлен двухлучевой электронной трубкой 53 и световым табло 54, в качестве которых могут быть приняты соответствующие элементы устройства-прототипа. Узлы 13-15 объединены в блок 55 моделирования электропривода. Устройство работает следующим образом. Пусть необходимо на токарно-винторезном станке модели 16 К 20 получить односторонний конус со следующими параметрами: высота конуса 200 мм, наибольший и наименьший диаметры соответственно 78 и 68 мм, допускаемая шерочоватость поверхности не более (д 2,5. Заготовка точная отливка, имеющая форму конуса, материал - сталь углеродистая (G8 50 кгс/мм , резец прямой проходной, оснащенный пластинкой из твердого сплава Т 15 К 5,ф 60°, ф, 310, у 5 г 1,0 мм, заданная.стойкость резца 90 мин , Эти данные сообщаются инструктором обучаемому, который должен определить и обеспечить рациональный режим резания, соответствующий глубине резания, равной 1,0 мм. подаче, равной 0,2 мм/об, частоте вращения шпинделя, равной 630 об/ми Задача обучающегося сосггоит в определении рационального режима резания, установке рукоятки переклю чения коробки скоростей в положение соответствующее 630 об/мин шпинделя установке заданной глубины резания 1,0 мм у одного конца заготовки, осуществлении процесса обработки ко нуса методом двух подач, выдерживая продольную подачу не более 0,2 мм/о и обеспечивая постоянную глубину резания, равную 1 мм. При включенном устройстве на экране электронно-лучевой трубки 53, входящей в состав блока 8 индикации формируется изображение профиля заготовки, подлежащей обработке, и светлого пятна, положение которого соответствует положению вершины рез ца относительно профиля заготовки. Формирование профиля изображения заготовки и светлого пятна в предлагае мом устройстве происходит аналогично формированию этих изображений в устройстве, принятом за прототип. Для контроля обучающегося за вы-- полнением рационального режима реза: ния инструктор, воздействуя через блок 10 задатчиков , устанавливает ручки потенциометров элементов памяти 26-29, входящих в состав задатчиков 24 режима обработки, в положения пропорциональные заданным значениям твердости материала, частоты вращени шпинделя, подачи и глубины резания соответственно. С помощью рукоятки 19 установки частоты вращения шпинделя, входящей в состав блока 1 органов ручного управления станка, обучающийся устанавливйет выбранную им частоту вращения шпинделя. При этом напряжение с ныхода блока 2 датчиков перемещения, соответствующее положению рукоятки 19 установки частоты вращения шпинделя, поступает на вход узла 13 моделирования коробки скоростей, где преобразуется в напряжение, величина которого пропорциональна выбранной частоте вращения пшинделя. Далее с помощью кнопочной станции 21,. входящей в состав блока 1 органо ручнскго управления станка, обучающийся включает электродвигатель глав ного привода. После включения рукоят ки 20 управления фрикционной муфтой с выхода блока 2 на вход блока 14 поступает напряжение, сигнализирующее о подключении шпинделя к коробке скоростей. При этом узел 14 под действием напряжения, поступающего на его вход с пыхода узла 13 и пропорционального выбранной частоте вращения шпинделя, напряжения,поступающего .-.на его в5:с)Д с выхода блока 2 датчиков перемещения,сигнализирующего о подключении итинделя к коробке скоростей, и напряжения, поступающего -на его вход с кнопочной станции 21, соответствующего включению электродвигателя главного привода, Формирует на своем выходе напряжение, пропорциональное частоте вращения шпинделя, В случае ошибочных действий обучающегося, заключающихся, в переключении скорости при включенной функциональной муфте, напряжение с выхода уз-ла 15 выявления переключения скоростей поступает на вход ключа 41, на вход которого поступает также напряжение с выхода узла 14 моделирования вращения шпинделя. 3 результате действия этих дв.ух напряжений ключ 41 на своем выходе вырабатывает напряжение и подает на световое табло 54, которое сигнализирует об ошибке в переключении скоростей, допущенной обучающимся. Одновременно с этим узел 38 напряжение, пропорциональное частоте вращения шпинделя и поступающее на его вход с выхода узла 14 моделирования вращения шпинделя, сравнивает с напряжением, пропорциональным заданному значению частоты вращения шпинделя и поступающим на его. вход с элемента 27 памяти, входящего в состав.задатчика 24 режима обработки. При несоответствии частоты вращения шпинделя ее заданному значению узел 38 на своем выходе формирует напряжение, поступающее на вход ключа 42. При этом ключи 42-44 находятся в открытом состоянии, так как на их коммутирующие входы поступает напряжение с элемента 29 памяти, входящего в состав задатчика 24 режима обработки. Этоже напряжение с элемента 29 памяти посту пает на вход инвертора 37, поэтому . напряжение, сформированное на его выходе, закрывает ключи 33 и 34. Напряжение с выхода ключа 42, сигнализирующее об ошибке, допущенной обучающимся в выборе частоты вращения шпинделя, поступает на световое табло 54, которое индицирует упомянутую ошибку. При воздействии обучающегося на ручку 45 перемещения каретки и ручку 46 перемещения салазок напряжения на выходах блока 2 изменяются пропорционально соответственно углу поворота ручки 45 перемещения каретки и .углу поворота ручки 46 перемещения салазок. Напряжения с блока 2 поступают на входы блока 3 моделирования перемещения рабочего органа, где преобразуются в напряжения, величина которых пропорциональна соответственно величине перемещения каретки и величине перемещения салазок i

Воздействуя на ручку 45 перемещения каретки и ручку 46 перемещения салазок, обучающийся управляет глубиной резания и подачей соответственно. При этом нелинейный элемент 22.no напряжению, поступающему на его вход с выхода блока 3 моделирования перемещения рабочего органа и пропорционал ному величине перемещения каретки, Фоомипует в соответствии с заданным профилем заготовки на своем выходе напряжение, пропорциональное положению поверхности обрабатываемой заготовки.

Сумматор 23 напряжение, поступающее на его вход с выхода нелинейного элемента 22 и пропорциональное положению поверхности обрабатываемой заготовки, вычитает из напряжения, поступающего на его вход с выхода блока 3 моделирования перемещения рабочего органа и пропорционального величине-хода салазок, и в соответствии с полученной разностью формирует на своем выходе напряжение, пропорциональное глубине резания,

Узел 39 напряжение, пропорционалное глубине резания и поступающее на его вход с выхода блока 16 определения параметров резания, сравнивает с напряжением, пропорциональным заданному значению глубины резания .и поступающим на его вход с элемента 29 памяти, входящего в состав задатчика 24 режима обработки. При несоответствии глубины резания ее заданному значению узел 39 на своем выходе формирует напряжение, поступающее на вход ключа 43. Напряжение с выхода открытого ключа 43 сигнализирующее об ошибке, допущенной обучающимся в вьщерживаНИИ глубины резания, поступает на световое табло 54, которое индицирует указанную ошибку.

Узел 40 напряжение, пропорциональное подаче и поступающее на его вход с выхода блока 4 моделирования скорости перемещения, сравнивает с напряжением, пропорциональны заданному значению подачи с поступающим на его вход с элемента 28 памяти, входящего в состав задатчика 24 режима обработки. При несоответствии подачи ее заданному значению узел 40 сравнения на своем выходе формирует напряжение, поступающее на вход ключа 44. Напряжение с выхода открытого ключа 44, сигнализирующее об ошибке обучающимся ,с выдерживании подачи, поступает на световое табло 54, которое индициру указанную ошибку.

Таким образом, на табло 54 инди цируются ошибки, совершаемые обучающимся при обработке детали, что позволяет ему вовремя скорректировать

„вон управляющие воздействия и найти рациональный режим обработки летали. Одновременно с этим определитель

47продольной составляющей си.пы резания по напряжению, пропооциональному твердости материала, поступающему с элемента 26 плмяти, напряжению, пропорциональному подаче, поступающему с блока 4, и напряжению, пропор д.иональном г.пубине резания,

0 поступающему с выхода блока 16, формирует на своем выходе гчапряжепие, величина которого пропорциональна величине усилия прикладываемого обучающимся к ручке 45 для пт еодоления

5 продольной составляющей силы реза--ния. Это напряжение с выхода определителя 47 поступает на сумматор 49, .который суммирует его с напряжением, поступаю цим на его вход с выхода блока 4, пропорг иональным скорости пере0мещения каретки. Напряжение с выхода сумматора 49, пропорциональное величине усилия, прикладываемого обучающимся к ручке 45, поступает на вход узла 51 имитации сопротивления

5 перемещению каретки.

Аналогично определитель 48 по напряжению, пропорциональному твердости материала, поступающему с элемента 26 памяти, входямего в состав

0 задатчика 24 режима обработки, напряжению, пропорциональному подаче, поступающему с блока 4, и напряжению, пропорциональному глубине резания, поступающему с выхода блока 16, Лор5мирует на своем выходе напряжение, величина которого пропорциональна величине усилия прикладываемого обучающимся к ручке 46 для преодоления поперечной составляющей силы резания.

0 Это напряжение с выхода определителя

48поступает на су матор 5О,который суммирует его с напряжением, поступающим на его вход с выхода блока 4, пропорциональным скорости перемещения салазок. Напряжение с выхода-сумма5тора 50, пропорциональное величине усилия, прикладываемого обучающимся

к ручке 46, поступает на вход узла 52 имитации сопротивления перемещению салазок.

0

Следовательно, усилия, прикладнваемые обучаюгдимся к ручкам перемещений каретки и салазок изменяются в соответствии с изменением глубины

5 резания, подачи и твердости материала обрабатываемой заготовки.

Предлагаемое устройство позволяет отрабатывать первоначальные навыки управления станком. Так как обучение

) происходит без операции обработки детали, то инструктор не задает режим обработки. Поэтому отсутствие напряжения на выходе элемента 29 памяти приводит к появлению на выходе инвертора 37 напряжения, открывающего клю5

чн 33 И 34, и блок 7 выявляет неточности при обегании резцом заданного профиля детали в том же порядке, как и в устройстве, принятом за прототип. При этом ключи 42-44 ввиду отсутствия на их входах напряжения, снимаемого с элемента 29 памяти, закрыты.

Использование предлагаемого устройства по сравнению с известньтм позволит обучающемуся значительно быстрее приобрести навыки управления металлорежу-; щим станком при обработке детали и определить наиболее рациональньй режим обработки.

Экономический эффект от использования изобретения может быть получен за счет ускорения процесса обучения и снижения затрат на обучение рабочих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тренажер токаря | 1986 |

|

SU1368908A1 |

| Устройство для обучения работе на металлорежущих станках | 1981 |

|

SU982068A1 |

| Тренажер для формирования навыков управления металлорежущим станком | 1981 |

|

SU1030834A2 |

| Тренажер для формирования навыков управления металлорежущим станком | 1980 |

|

SU911591A2 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Тренажер буровика | 1984 |

|

SU1213495A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство для дробления стружки | 1979 |

|

SU831382A1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

1. УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ РАБОТЕ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ, ПО авт. св. № 982068, о т л и ч а ю щ е.е с я тем, что с целью расширения дидактических возможностей устройства, в него введены последовательно соединенные блок определения TiapaMeTpoB резания, блок определения реакций обучаемого и блок сумматоров , второй вход которого подключен к выходу блока моделирования скорости перемещения, а выход - к входу блока имитации внешних воздействий , и блок моделирования электропривода, первый и второй входы которого соединены с вторыми входами органов ручного управления и блока датчиков перемещения, а выход - с третьим входом блока определения ошибок, четвертый вход.которого подключен к выходу блока определения параметров резания, пятый вход - к выходу блока моделирования скорости перемещения, а шестой вход - к второму -выходу блока задатчиков, первый вход которого является вторым входом управляющих воздействий устройства, второй вход соединен с выходом блока моделирования перемещения рабочего органа, а третий выход - с вторым входом блока определения реакций Iобучаемого, третий вход которого подключен к выходу блока моделирования скорости перемещения, вход блока опРеделения параметров резания соединен с выходом блока моделирования перемещения рабочего органа. 2.Устройство по п. 1, отличающееся тем, что в нем блок определения параметров резания содержит последовательно включенные нелинейный элемент и первый сумматор, входы которых являются соответствующими входами блока, а выход первого сумматора является выходом блока. 3.Устройство по п. 1, о т л и - I чающееся тем, что в нем i блок определения реакций обучаемого W содержит второй и третий сумматоры, первые, вторые и третьи входы которых являются соответственно первым, вторым и третьим входами блока, а выходы - соответствующими выходами блока. 4.Устройство по п. 1, о т- л и - чающееся тем, что в нем блок определения ошибок содержит ел ключ, первые цепочки из последова- тельно включенных узлов сравнения и Сл ключей, вторые цепочки из последовательно включенных арифметических узлоЕ. СП и ключей, инвертор, выход которого00 соединен с вторыми входами ключей вторых цепочек, пороговый элемент, вход которого соединен с выходами арифметических узлов, а выход - с третьими входами ключей вторых цепочек, входы ключа, узлов сравнения первых цепочек, ключей первых цепочек , арифметических узлов вторых цепочек и инвертора- являются соответствующими входами блока, выхода ключей являются соответств1 У1(нчими выходами блока.

-Т®L..I

fpue.f

J

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обучения работе на металлорежущих станках | 1981 |

|

SU982068A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-10-30—Публикация

1982-07-05—Подача