У

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ОЗОНАТОР | 1994 |

|

RU2084400C1 |

| КАМЕРА БАРЬЕРНОГО РАЗРЯДА | 2006 |

|

RU2333886C2 |

| ОЗОНАТОР | 2008 |

|

RU2394756C1 |

| ОЗОНАТОР | 2005 |

|

RU2307787C2 |

| ГАЗОРАЗРЯДНЫЙ ЩЕЛЕВОЙ РЕАКТОР | 1992 |

|

RU2047555C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1995 |

|

RU2092432C1 |

| ОЗОНАТОР | 1992 |

|

RU2040461C1 |

| Озонатор | 1990 |

|

SU1789504A1 |

| ЭЛЕКТРОРАЗРЯДНАЯ КАМЕРА ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 1999 |

|

RU2151097C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1996 |

|

RU2101227C1 |

Изобретение относится к химическому машиностроению, а именно к озонаторостроению, и позволяет достигнуть повышения технологичности изготовления генераторов озона с постоянной шириной активной зоны, образованной коаксиальной системой электродов с диэлектрическим барьером на внутреннем электроде. Для этого предлагается изготавливать наружный электрод гальваническим способом по матрице. Матрица формируется путем навития на барьер калиброванной нити, которая пропитывается парафином. На краях намотки делают борта, тоже из парафина, имитирующие форму краев наружного электрода. Вместо парафина можно использовать эластичную пленку. Система электродов фиксируется в неразборной обойме, которая подлежит замене целиком в случае выхода его из строя. 1 з.п.ф-лы, 2 ил.

Изобретение относится к химическому машиностроению, а именно к озонаторост- роению.

Целью изобретения является повышение технологичности изготовления и обеспечение постоянства зазора активной зоны.

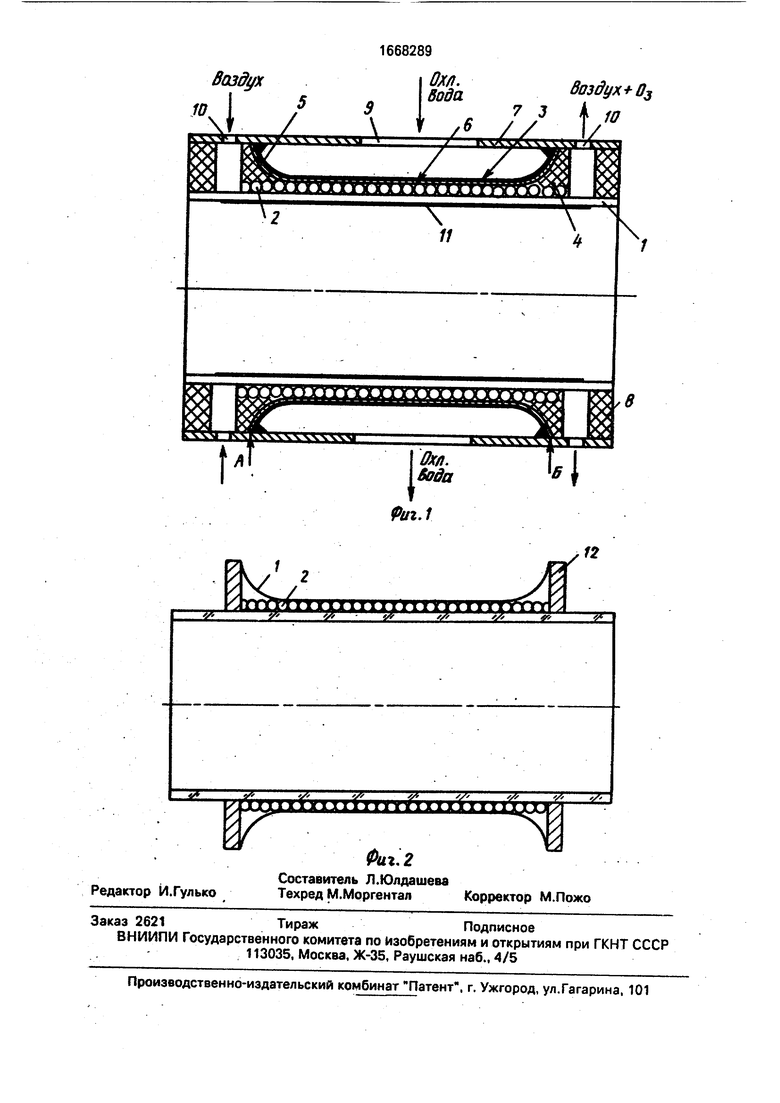

На фиг. 1 представлена схема озонатора в процессе изготовления по предлагаемому способу; на фиг. 2 - выполнение матрицы из эластичной оболочки.

Способ.изготовления коаксиального озонатора осуществляют следующим образом.

Берут стеклянную, керамическую или из другого диэлектрического материала трубку 1 (фиг. 1), которую используют как барьер. На ее поверхность наматывают виток к витку нить 2, диаметр которой равен ширине будущего зазора между поверхностью диэлектрического барьера 1 и внутренней поверхностью наружного электрода 3.

Углубления между соседними витками нити 2 заполняют парафином. Из парафина по краям намотанной нити 2 делают борта 4 из парафина.Их поверхность,обращенная к середине трубки 1, должна иметь форму краев наружного электрода. Поверхность бортов 4 и парафинового заполнения углублений между витками нити 2 образуют матрицу 5 наружного электрода. Далее всю поверхность матрицы 5 между точками А и Б делают проводящей. Для этого используют один из известных способов, например графитизацию.

Пригодны только те способы нанесения проводящего слоя 6, которые не разрушают парафиновой матрицы 5.

Затем гальваническим методом осажда- ют на проводящий слой 6 матрицы 5 слой

(

О 00 N3 00

ю

меди толщиной 0,5 мм или более в зависимости от требуемой толщины наружного электрода 3.

Образованный таким образом наружный электрод 3 с диэлектрической трубкой 1 помещают в обойму 7 из нержавеющей стали. На концы диэлектрической трубки 1 насаживают втулки 8 из фторопласта. Их посадка на трубу 1 и внутрь обоймы 7 должна быть герметичной. В стенках обоймы 7 предусмотрены отверстия для охлаждэю- щей воды 9 и для подачи воздуха и вывода смеси воздуха с озоном 10.

Через отверстия 9 наружный электрод 3 прикрепляют эпоксидной смолой к внутренней поверхности обоймы 7. Заливка смолой должна обеспечить герметичность между наружным электродом 3 и обоймой 7.

После затверждения смолы вынимают с одной стороны обоймы 7 втулку 8, предварительно пометив ее положение относительно обоймы 7 и трубки 1. Выплавляют парафин и удаляют нить 2, вытягивая ее за конец.

Между наружной поверхностью диэлектрической трубки 1 и внутренней поверхностью наружного электрода 3 образуется зазор, ширина которого во всех точках одинакова, так как он задается толщиной нити.

После удаления нити 2 и парафиновой матрицы 5 вынутая втулка 8 ставится на свое место в прежнем положении относительно обоймы 7 и трубки 1.

Для повышения антикоррозионных свойств медные электроды 3,11 хромируются или никелируются.

Вместо парафина для изготовления матрицы можно использовать тонкую эластичную оболочку 1, натягиваемую на навитую нить 2 и кольца 12, установленные по краям навивки (фиг. 2). Натянутая на кольца 12 эластичная оболочка 1 позволяет сформировать края наружного электрода 3 аналогично бортам А из парафина. Остальная часть технологического процесса не меняется.

В результате такой технологии изготовления генераторов озона получается модуль, технологичный в изготовлении, более удобный в эксплуатации. Его замена в озонаторных установках осуществляется в течение короткого времени персоналом без высокой квалификации.

Таким образом, предлагаемый способ по сравнению с известным значительно упрощает процесс изготовления озонатора, обеспечивает высокое постоянство зазора активной зоны; унифицирует активные элементы озонаторов, упрощает обслуживание озонаторов:

Ф ор мул а и з о б р ете н и я

электрода, их взаимное фиксирование и сборку в единый блок, отличающийся тем, что, с целью повышения технологичности изготовления и обеспечения постоянства зазора активной зоны, при изготовлении

наружного электрода на диэлектрический барьер внутреннего электрода навивают виток к витку калиброванную нить, формируют на ней из легкоудаляемого материала, например парафина, матрицу наружного электрода, гальваническим способом осаждают слой металла, соответствующий толщине наружного электрода, наружный электрод с матрицей фиксируют относительно диэлектрического барьера, после чего удаляют

матрицу и навитую нить.

электрод фиксируют с помощью съемных втулок, а наружный электрод жестко прикрепляют к обойме, затем одну из втулок удаляют и через этот торец обоймы удаляют навитую нить и матрицу, после чего втулку

ставят на место в прежнем относительно обоймы и диэлектрического барьера положении.

Воздух

Л

xj /

ё.«жё:Ґ:фЖ : :Ґ, :;. л;

rraVi ж ж ж кд ж и ж д 1-1 ж ж j 11 ж I iffTT

%ЈЦДЈ

4

8оздух+03 7 J А

/ / Т/

10

%.Т ТЛЖ%Ж%Ж KJ W-V

//

.

j

4

| Филлипов Ю.В., Воблова В.А., Пантелеев В.И | |||

| Электросинтез озона | |||

| - М.: МГУ, 1987. |

Авторы

Даты

1991-08-07—Публикация

1989-06-29—Подача