Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из керамзитобетона.

Целью изобретения является увеличение прочности керамзитобетона при одновременном снижении его объемной массы.

Приготовление керамзитобетонной смеси осуществляют путем смешивания цемента, мелкого заполнителя, воды и горячего керамзитового гравия, поступающего из обжиговой печи с температурой 900-1000°С с последующим поэтапным охлаждением до 120-150°С перед смешиванием с остальными компонентами, охлаждение керамзитового гравия от 350-400 до 120-150°С ведут путем орошения подогретой до водой. При этом воду берут в количестве 25-30 мас.% от массы орошаемого керамзитового гравия, который затем вводят в заранее подготовленную расчетную смесь цемента, мелкого заполнителя и холодной воды с температурой 15-30°С. Горячий керамзитовый гравий

перемешивается с цементно-песчаным раствором, после чего готовая керамзи- тобетонная смесь с температурой 50-60°С укладывается в формы, уплотняется и дозревает без дополнительного подогрева.

При орошении горячего керамзитового гравия, имеющего температуру 350- 400°С, водой с температурой 90-95°С возникает тепловой удар, вызванный большой разницей температуры между керамзитом и водой, при этом происходит частичное разрушение оболочек зерен керамзита, развитие дополнительных трещин, расколов, что увеличивает открытую пористость керамзитового зерна и, как следствие, его химическую активность.

Охлаждающая керамзитовый гравий вода испаряется в окружающую среду, а часть ее в виде водяного насыщенного пара в количестве 3-5 мас.% мигрирует в поры керамзитовых зерен.

Количество охлаждающей горячий керамзит воды берется 25-30% от его массы, так как при большем количестве она может

-г:

Ё

Os

а со w

Jb

остаться в керамзитовом гравии в жидком состоянии и изменить водоцементное отношение керамзитовой смеси. При меньшем количестве воды керамзитовый гравий име°т более высокую температуру, что приводит к комкованию перемешиваемой керэмзитобетонной смеси и быстрому ее схватыванию.

Необходимая степень разрушения оболочки керамзитового зерна происходит в том случае, если температура керамзита 350-400°С, а ,емпература охлаждающей его воды 90-95°С. При меньшей температуре керамзита его оболочка разрушается недостаточно. При меньшей температуре воды или большей, чем указано, температуре кеозмзита при тепловом ударе происходит разрушение не только оболочки, но и самого зерна керамзита.

В ходе перемешивания горячего керамзитового грчвмя, насыщенного водяным паром, с цеменгно-г-есчзным раствором, имеющим температуру 15-30°С, происходит охлаждение керамзитовых зерен до 50- 60°С. Последнее приводит к конденсации в порах керамзитового гравия водяного пара, возникновению здесь отрицательного давления и подсосу вследствие этого вглубь зерен керамзита цементного теста, что связано с явлением самовакуумирова- ния керамзитового гравия.

Проникновение цементного теста в глубь зерен керамзита прмвод /т упрочнению керамзитового зерна и способствует увеличению ширины кснтэкгной зоны между керамзитовым зерном и цементно- песча ной составляющей бетона.

Все это позволяет при ограниченном расходе цемента, не превышающем 300 кг/м11 бетона, используя в составе смеси низкомарочный керамзитовый гравий с прочностью до 2 МПа и объемной массой до 450 кг/м3 бетона, получить высокопрочный керамзитсбэтон марок 300-350 и объемной массой 1100-1200 .

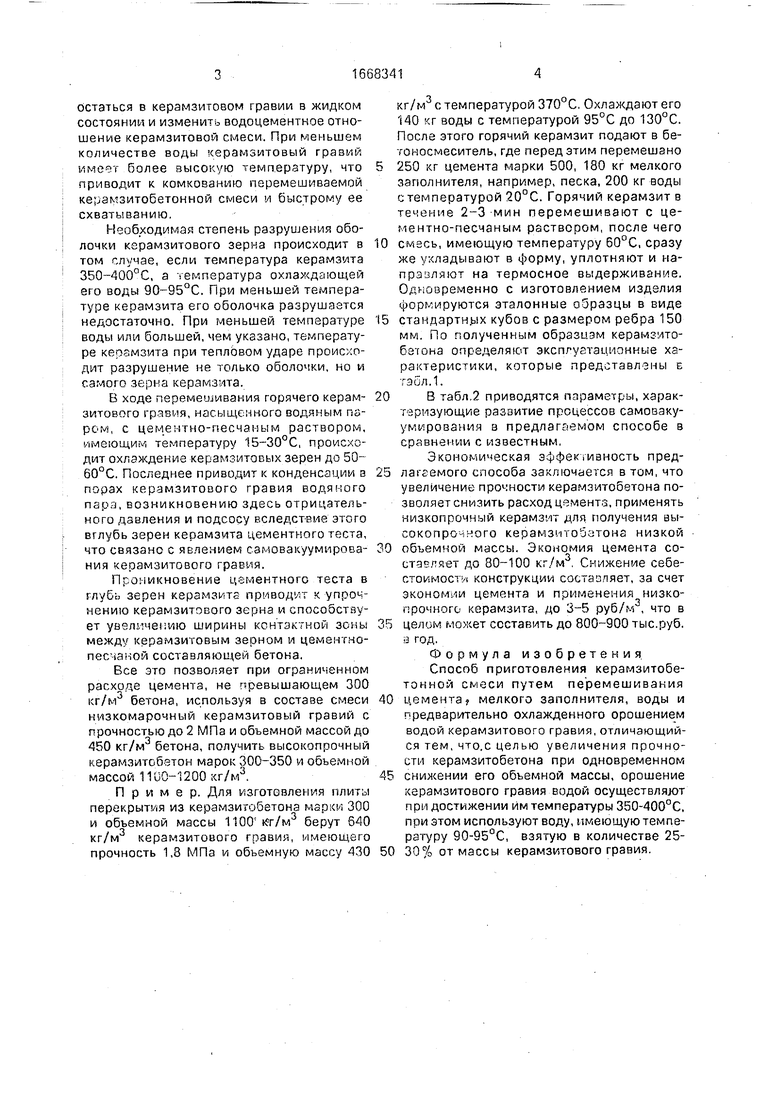

Пример. Для изготовления плиты перекрытая из керамзигобетона марки 300 и объемной массы 1100 кг/м3 берут 640 кг/м3 керамзитового гравия, имеющего прочность 1,8 МПа и объемную массу 430

кг/м с температурой 370°С. Охлаждают его 140 кг воды с температурой 95°С до 130°С. После этого горячий керамзит подают в бетоносмеситель, где перед этим перемешано

250 кг цемента марки 500, 180 кг мелкого заполнителя, например, песка, 200 кг воды с температурой 20°С. Горячий керамзит в течение 2-3 мин перемешивают с це- ментно-песчаным раствором, после чего

смась, имеющую температуру 60°С, сразу же укладывают в форму, уплотняют и направляют на термосное выдерживание. Одновременно с изготовлением изделия формируются эталонные оЗразцы в виде

стандартных кубов с размером ребра 150 мм. По полученным образиэм керамгито- бегона определяют эксплуатационные ха- рактерисгики, которые представлзны Е гэСл.1.

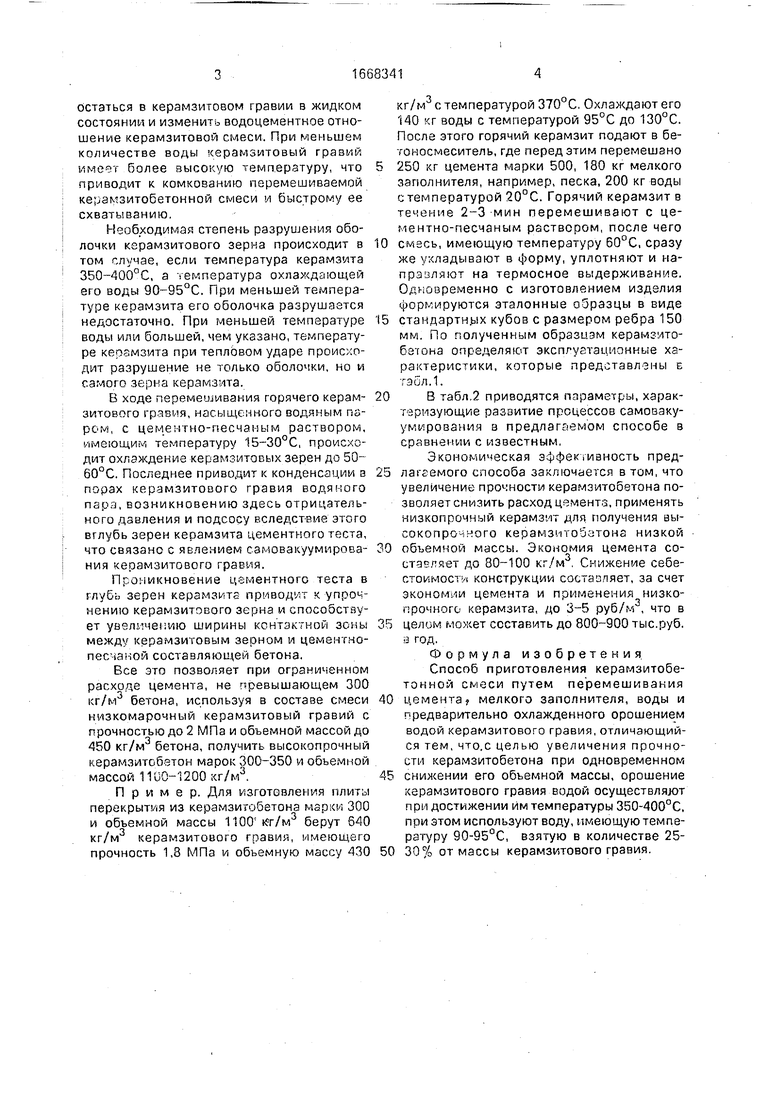

В табл.2 приводятся параметры, характеризующие развитие процессов самоваку- умирования з предлагаемом способе в сравнении с известным,

Экономическая эффек.ивность предлаггемого способа заключается в том, что увеличение прочности керамзитобетона позволяет снизить расход цемента, применять низкопроччый керамзит для получения вы- coKonpo--joro керамзитобутона низкой

объемной массы. Экономия цемента со- отзегяет до 80-100 кг/м3 Снижение себе- cronMoci /i конструкции состаоляет, за счет экономии цемента и применения низкопрочного керамзита, до 3-5 руб/м, что в

целом может составить до 800-900 тыс.руб. з год.

Формула изобретения Способ приготовления керамзитобе- тонной смеси путем перемешивания

0 цемента мелкого заполнителя, воды и предварительно охлажденного орошением водой керамзитового гравия, отличающийся тем, что.с целью увеличения прочности керамзитобетона при одновременном

5 снижении его объемной массы, орошение керамзитового гравия водой осуществляют при достижении им температуры 350-400°С, пои этом используют воду, имеющую температуру 90-95°С, взятую в количестве 250 30% от массы керамзитового гравия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206542C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2079473C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО БЛОКА | 2009 |

|

RU2401367C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| Способ приготовления керамзитобетонной смеси | 1988 |

|

SU1548180A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМЗИТОБЕТОНА | 1997 |

|

RU2135435C1 |

Изобретение относится к области промышленности строительных материалов и может быть использовано в производстве изделий из керамзитобетона. Позволяет увеличить прочность керамзитобетона при одновременном снижении его объемной массы. Способ осуществляют путем перемешивания цемента, мелкого заполнителя, воды и предварительно охлажденного орошением водой керамзитового гравия при температуре, равной 350 - 400°С, причем воду берут в количестве 25 - 30% от массы гравия и при температуре 90 - 95°С. 2 табл.

Примечание. Расход цемента в известном способе принят 350 кг/м , а в предлагаемом 250 кг/м3.

Таблица 2

| Штоль Т.М | |||

| и до | |||

| Кеоамзитобетон и его применение на стройках Подмосковья | |||

| - М.; Стройиздат, 1966, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1991-08-07—Публикация

1985-11-12—Подача