Изобретение относится к строительным материалам, в частности к производству легкого бетона на основе керамзитового гравия для изготовления бетонных и железобетонных изделий различного назначения, преимущественно там, где требуется повышенное термическое сопротивление.

Известен легкий пористый керамзитобетон /Способы определения состава бетона различных видов. Ю.М.Баженов, Москва, Стройиздат, 1975 г., стр. 155/, для изготовления которого применяется керамзитовый гравий и цемент. Высокий расход цемента, наличие в заполнителе гранул мелкой фракции повышают объемную массу бетона и снижают термическое сопротивление.

Для снижения объемной массы пористого керамзитобетона в смесь вводят различные добавки. Например, отходы сахарного производства /Авторское свидетельство СССР N 1601095, кл. C 04 B 38/08, 23.10.90. Бюл. N 39/ - наиболее близкий аналог изобретения.

Применение добавок усложняет технологию приготовления бетона, незначительно снижает объемную массу и расход цемента.

Задача изобретения - повышение термического сопротивления пористого керамзитобетона и снижение расхода цемента в бетонной смеси. Задача решается за счет того, что в способе изготовления пористого керамзитобетона, включающем перемешивание дозированных количеств воды, цемента и керамзита до однородной консистенции, сначала производят отсев крупных гранул керамзита фракции 20 - 40 мм, после чего дозированное количество крупных гранул указанной фракции и воды подают в бетоносмеситель и перемешивают в течение не более 0,5 мин, затем в бетоносмеситель подают дозированное количество цемента и производят окончательное перемешивание бетонной смеси до однородной консистенции в течение не более 0,5 мин, при следующем расходе компонентов на 1 л 3 бетона:

цемент - 65 - 85 кг

керамзит фракции 20 - 40 мм - 400 - 500 кг

вода - 30 - 40 л

Заявляемый способ изготовления пористого керамзитобетона заключается в следующем.

Производят отсев крупных гранул керамзита фракции 20-40 мм от основной массы заполнителя. Отсеянную фракцию /20-40 мм/ помещают в бетоносмеситель. Затем в бетоносмеситель подается дозированное количество воды и производится перемешивание керамзита с водой до обволакивания гранул водой в течение не более 0,5 мин. Ограничение временем необходимо для сохранения целостности гранул керамзита от разбавливания и полного смачивания поверхности заполнителя. После этого в бетоносмеситель подается дозированное количество цемента и перемешивание повторяется в течение не более 0,5 мин до полного обволакивания поверхности гранул заполнителя цементом. На этом приготовление бетонной смеси заканчивается. Бетонная смесь подается в форму или конструкцию, где требуется повышенное термическое сопротивление. После укладки для бетонной смеси не требуется дополнительного уплотнения вибрацией или другим способом. Прочность получаемого пористого керамзитобетона таким способом в возрасте 28 суток составляет 1,0 - 2,0 МПа, в зависимости от требуемой и расхода цемента. Коэффициент теплопроводности 0,1 - 0,13 Вт/(м•oC) в зависимости от насыпной объемной массы заполнителя 400 - 500 кг/м3.

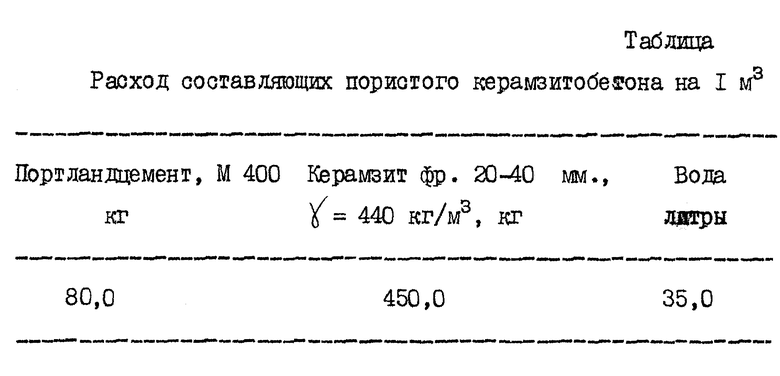

Состав пористого керамзитобетона с коэффициентом теплопроводности 0,12 Вт/(м•oC) приведен в таблице.

Применение заявляемого способа изготовления пористого керамзитобетона позволяет выпускать трехслойные стеновые панели жилых зданий без увеличения толщины конструкции в имеющейся опалубке на заводах крупнопанельного домостроения и удовлетворяющих новым требованиям СНиП по теплотехнике /приведенному сопротивлению теплопроводности ограждающей конструкции в зависимости от градусосуток отопительного периода/. При этом значительно снижается стоимость утепляющего слоя в сравнении с традиционным: пенопластом и т. п. - в 2 - 3 раза.

Расчет термического сопротивления наружной стеновой панели с гибкими связями по СНиП для климатических условий г. Новокузнецка показал, что при требуемом сопротивлении теплопередаче 2,077 м2•oC/Вт приведенное сопротивление теплопередаче - 2,166 м2•oC/Вт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ТРЕХСЛОЙНОЙ СТЕНОВОЙ ПАНЕЛИ | 1997 |

|

RU2141405C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2012 |

|

RU2528794C2 |

| Способ приготовления пористого заполнителя для транспортируемой по трубопроводу бетонной смеси | 1980 |

|

SU950633A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| Способ подбора гранулометрического состава керамзитового крупного заполнителя для конструкционного бетона | 1987 |

|

SU1470711A1 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| Способ приготовления керамзитобетонной смеси | 1985 |

|

SU1668341A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА | 2005 |

|

RU2291135C1 |

Способ изготовления пористого керамзитобетона относится к производству строительных материалов, преимущественно к производству конструктивно-теплоизоляционного материала ограждающих конструкций. Технический результат - получение строительного материала с высокими теплоизоляционными свойствами и с низкой себестоимостью. Способ включает перемешивание дозированных количеств воды, цемента и керамзита до однородной консистенции, причем сначала производят отсев крупных гранул керамзита фракции 20-40 мм, после чего дозированное количество крупных гранул указанной фракции и воды подают в бетоносмеситель и перемешивают в течение не более 0,5 мин, затем в бетоносмеситель подают дозированное количество цемента и производят окончательное перемешивание бетонной смеси до однородной консистенции в течение не более 0,5 мин при следующем расходе компонентов на 1 м3 бетона: цемент 65-85 кг, керамзит фракции 20-40 мм 400-500 кг, вода 30-40 л.

Способ изготовления пористого керамзитобетона, включающий перемешивание дозированных количеств воды, цемента и керамзита до однородной консистенции, отличающийся тем, что сначала производят отсев крупных гранул керамзита фракции 20 - 40 мм, после чего дозированное количество крупных гранул указанной фракции и воды подают в бетоносмеситель и перемешивают в течение не более 0,5 мин, а затем в бетоносмеситель подают дозированное количество цемента и производят окончательное перемешивание бетонной смеси до однородной консистенции в течение не более 0,5 мин при следующем расходе компонентов на 1 м3 бетона:

Цемент - 65 - 85 кг

Керамзит фракции 20 - 40 мм - 400 - 500 кг

Вода - 30 - 40 л

| Сырьевая смесь для изготовления керамзитобетонных изделий | 1988 |

|

SU1601095A1 |

| Способ изготовления крупнопористого (беспесчаного) бетона | 1950 |

|

SU92967A1 |

| RU 94028236 A1, 10.05.96 | |||

| Устройство для классификации осадков | 1990 |

|

SU1813574A1 |

Авторы

Даты

1999-08-27—Публикация

1997-08-20—Подача