Изобретение относится к составам сырьевых смесей для приготовления конструкционных легких бетонов прочностью 20- 40 МПа и плотностью 1600-1300 кг/м3. Бетон может быть использован э железобетонных элементах, рассчитанных на воздействие многократно повторяющейся нагрузки, в том числе сейсмостойких конструкций: колонн, воспринимающих значительные крановые нагрузки, свай, железобетонных изделий в мостостроении.

аэродромных и дорожных покрытий, железнодорожных шпал и т.д. ..

Известны составы высокопрочных легких бетонов на пористых заполнителях, разработанные НИИЖБ Госстроя СССР 1.

Эти бетоны имеют недостаточно высокий начальный коэффициент поперечной деформации бетона - коэффициент Пуансона. Кроме того, они требуют для своего изготовления большое количество высокомарочного цемента М 500 и выше.

Ю

Наиболее близкой по технической сущности к заявляемому изобретению является сырьевая смесь для легкого бетона 2, используемого в производстве конструкционно-теплоизоляционныхизделий, содержащая в качестве активизирующих веществ хлорид кальция и аминоуксусную кислоту. Состав сырьевой смеси прототипа следующий, мас.%:

Цемент15,0-19,3

Керамзитовый гравий 34,2-36,3 Мелкий заполнитель кварцевый песок29,2-33,2

Каменнбугольнэя зола-унос3,46-4,5

Хлорид кальция0,225-0,285 Аминоуксусная

кислота0,0195-0,081

Вода12,0-12,6

Недостатками известной смеси являются невысокие показатели деформативных свойств известного бетона и недостаточное сцепление бетона с арматурой. Кроме того, добавки к легкому бетону прототипа содержит дефицитный и дорогостоящий компонент - аминоуксусную кислоту.

Целью изобретения является повышение коэффициента Пуассона и улучшение сцепления бетона с арматурой при одновременном снижении расхода портландцемента

Поставленная цель достигается тем, что сырьевая смесь для приготовления Легкого бетона включающая портландцемент, керамзит, кварцевый песок каменноугольную золу-унос, добавки и воду, содержит дополнительно тонкомолотую смесь негашеной извести, кварцевого песка в соотношении 1 1, гипс и пластифицирующую добавку - лигносульфонаты технические при следующем соотношении компонентов, мас.%: Портландцемент6,53-9,85

Дробленый керамзитовый гравий

фракции 10мм35,0-37,5

Кварцевый песок810,15-19,8

Каменноугольная

зола-унос13,50-19,7

Указанная смесь2,12-3,17

Гипс1,36-1,94

Лигносульфонат

технический0,022 0,05

ВодаОстальное

Использование дробленого керамзита, извести и гипса в легких бетонах в сочетании с другими компонентами обеспечивает легким бетонам такие свойства, которые они проявляют в заявляемом решении, а

именно, значительное улучшение деформативных бетона (повышение коэффициента Пуассона), и повышение сцепления бетона с арматурой при одновременном снижении

расхода портландцемента.

Роль дробленого керамзита в заявляемом изобретении значительна, но только в сочетании с тонкомолотой известью, гипсом, пластифицирующей добавкой и золой0 уносом. Зерна керамзитового гравия, получаемого, как известно, в условиях высокотемпературного обжига во вращающихся печах, покрыты окатанной спекшейся оболочкой, которая в числе других материалов

5 содержит химически малоактивный муллит. Все это снижает как сцепление керамзитового гравия с растворной частью бетона, так и реакционную способность, активность его поверхности.

0 Дробление керамзитового гравия обнажает его внутренние, наиболее активные поверхности, обладающие повышенной пористостью поверхности.

Наличие открытых поверхностных пор

5 на зернах дробленого керамзитового гравия позволяет известково-цементной суспензии проникать на большую глубину, чем на поверхности зерен обычного керамзита. При этом значительно повышается прочно0 сть сцепления контактной зоны, что способствует повышению деформативных свойств заявляемых бетонов, повышению коэффициента Пуассона.

При дроблении керамзитового гравия

5 образуется заполнитель с широким спектром гранулометрии - от пылеватых фракций до зерен крупностью 10 мм. Это позволяет, с одной стороны, получать наиболее совершенную монолитную структуру бетона, с

0 другой - использовать пылевидную фракцию керамзита совместно с каменноугольной золой-унос в качестве активной минеральной добавки, что позволяет уменьшить расход портландцементом в заявляе5 мых смесях легкого бетона.

Перечисленные положительные факторы, связанные с дроблением керамзитового гравия и его взаимодействия с другими заявляемыми компонентами смеси приводят к

0 уменьшению усадочных явлений, внутренних напряжений и микротрещин в бетоне, способствуют повышению прочности сцепления бетона с арматурой.

Применение тонкомолотой негашеной

5 извести способствуют уплотнению растворной части керамзитобетона после формования изделия за счет увеличения в объеме гидратирующейся активной окиси кальция, что также приводит к повышению сцепления растворной части с заполнителем, к повышению коэффициента Пуассона. Известь также активизирует поверхность керамзитового гравия и пылеватые частицы керамзита и золы-уноса.

Повышение количества извести сверх заявляемого приводит к деструктивным явлением, внутренним напряжениям, при меньшем же количестве извести не полностью используется активность золы-уноса и керамзита, что также снижает деформатив- ные и прочностные свойства бетона.

Гипс выполняет в бетоне двоякую роль. На стадии приготовления бетона и формования изделий гипс служит регулятором сроков гидратации извести и стабилизатором объема бетона в условиях увеличения в объеме гидратирующейся извести.

На стадии тепловой обработки гипс является химически активным компонентом, способствующим повышению деформатив- ных свойств бетона и повышению конечной прочности бетона.

Пластифицирующая добавка - лигно- сульфонаты технические - повышает растворимость алюминатов и алюмоферритов кальция, что способствует интенсификацию процесса твердения бетона. Помимо этого добавкалигносульфонатовтехнических увеличивает пластичность смеси, способствует оптимальному струкгурообразованию, улучшает заявляемые свойства бетонов.

Таким образом, данный состав компонентов придает легкому бетону новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию существенные отличия.

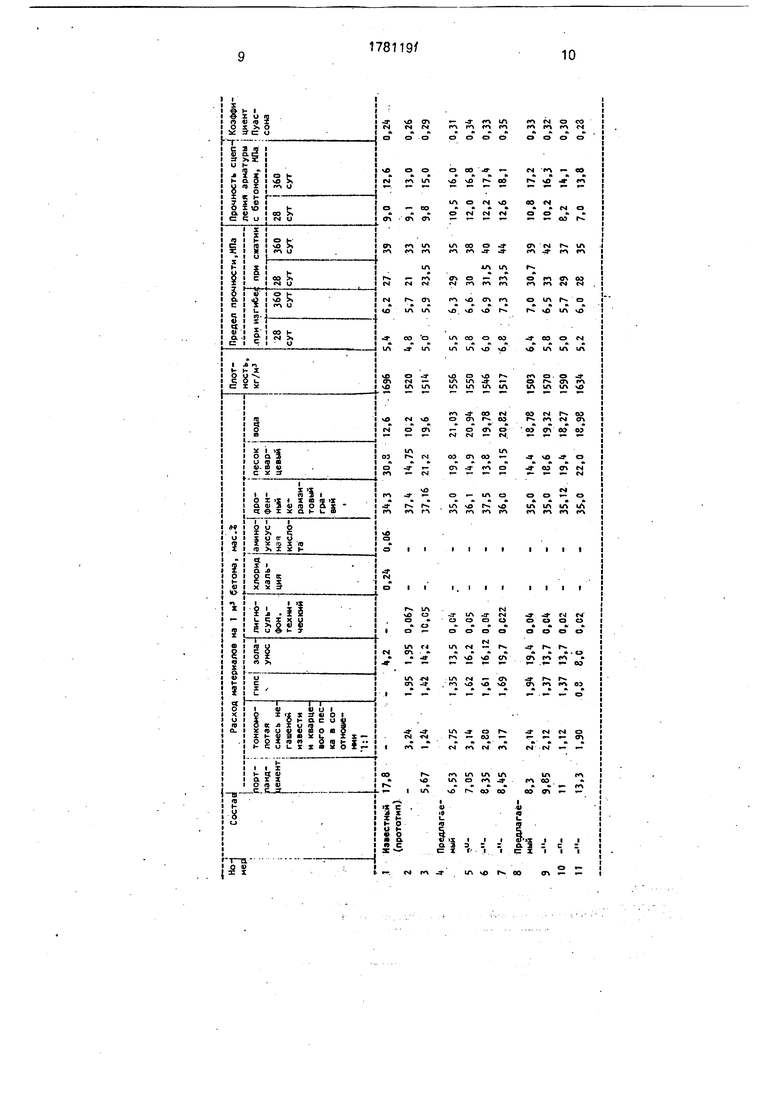

Для экспериментальной проверки заявляемого состава были подготовлены 12 смесей ингредиентов, шесть из которых показали оптимальные результаты (см.таб- лицу).

Для изготовления образцов применяли портландцемент М 400 Каменец-Подольского завода,-керамзит дробленый Кулендоров- ского завода Одесской области с насыпной объемной массой 720 кг/м3 и прочностью при сдавливании в цилиндре 2,4 МПа. В качестве тонкомолотой извести использовали известково-песчаную смесь 1 активностью по СаО 38% при тонкости помола, соответствующей удельной поверхности 5000 см2/г, песок кварцевый и мелкий Херсонский Мкр 1,12, каменно-у|0льную золу- унос Ладыжинской ГРЭС с удельной поверхностью 3000 г/см , гипс строительный Г-5. ГОСТ 125-79, пластифицирующую добавку лигносульфонаты технические, ОСТ 13-183-83.

Составы бетонов готовили в лабораторной бетономешалке принудительного действия. Сухие компоненты после взвешивания перемешивали в бетономешалке в тече- ние 1 мин, затем вливали воду с пластифицирующей добавкой. Время перемешивания бетонной смеси 3 мин. Подвижность смеси соответствовала осадке конуса 1-2 см.

Из легкобетонной смеси формовали образцы - кубы размером 10x10x10 см, балочки 4x4x16 см. призмы 10x10x40 см. Образцы формовали на лабораторной виброплощадке со стандартным режимом вибрирования. Пропаривали образцы при 80°С по режиму 2+10+2 ч. После пропаривания образцы выдерживали в камере нормального тверде- ния и испытывали на 29 сут и через год.

Было исследовано сцепление арматуры класса АШ с бетоном в кубах 10x10x10 м методом продавлйвания (7). При этом применяли стержни периодического профиля из стали класса АШ диаметром 12 мм. Величину прочности сцепления РСц определяли при максимальной нагрузке, соответствующей продавливанию арматуры.

R Ртах си -

ц

JTd I

где Rmax - максимальная нагрузка при продавливании стержня,

d - диаметр стержня, I - длина заделки (10 см). Деформативные свойства легких бетонов (8) определяли по измерению коэффициента Пуассона. Коэффициент Пуассона (9) определяли на образцах-призмах размером 10x10x40 см при нагрузках, равных 0,3 разрушающей. Призмы загружали ступенями нагрузки, составляющими 0,1 Р разрушающей с четырехминутной выдержкой на каждой ступени. По двум противоположным граням призм устанавливали индикаторы часового типа с ценой деления 0,001 мм на базе 200 мм, с помощью которых производили центрирование призм и фиксировали деформации бетона при загружении.

Перед испытанием призм в возрасте 28 сут на все грани призм кроме индикаторов наклеивали тензорезисторы для замера как продольных, так и поперечных деформаций.

В таблице представлены полученные свойства предлагаемых легких бетонов с

различным соотношением ингредиентов и известных составов.

Примененные в таблице данные подтверждаются актом испытаний заявляемой сырьевой смеси для приготовления

легкого бетона, прилагаемым к настоящей заявке-- «

Из таблицы следует, что предлагаемые составы (5-10) позволяют значительно повысить деформативные свойства конструкци- онных легких бетонов, а именно, повысить коэффициент Пуассона в 1,5-1,7 раз по сравнению с существующими конструкционными легкими бетонами, В 1,2-1,5 раза повышается также прочность сцепления ар- матуры с предлагаемыми бетонами. Значительно повышается трещиностойкость и выносливость бетона ГОСТ 24545-81.

При этом расход портландцемента при изготовлении конструкционных бетонов предлагаемых составов в 2-3 раза меньше, чем при изготовлении бетонов базовых составов по СНиП 5.1 23-83,

Предлагаемые бетоны легче традиционных они имеют объемную плотность в сухом состоянии 1500-1600 кг/м3

Использование заявляемого изобретения позволит получать высокомарочные ке- рамзитобетоны на обычном керамзитовом заполнителе с малыми расходами цемента В то же время предлагаемый бетон обладает рядом преимуществ: повышенным сцеплением с арматурой и повышенными деформативными свойствами, что позволяет рекомендовать данный бетон для сейсмо-

стойких железобетонных конструкций и для работы при динамических нагрузках,

Формула изобретения

Сырьевая смесь для приготовления легкого бетона, включающая портландцемент, керамзит, кварцевый песок, каменноугольную золу-унос, добавки и воду, отличающаяся тем, что, с целью повышения коэффициента Пуассона и улучшения сцепления бетона с арматурой при одновременном снижении расхода портландцемента, она содержит в качестве керамзита -дробленый керамзитовый гравий фракции 10 мм и в качестве добавок - тонкомолотуюхмесь негашеной извести и кварцевого песка в соотношении 11, гипс и лигносульфонат технический при следующем соотношении компонентов, мас.%:

Портландцемент6,53-9,85

Дробленый

керамзитовый

гравий фракции 410 мм 35-37,5

Кварцевый песок10,15-19,8

13,50-19,7

2,12-3,17

1,35-1,94

0,022-0,050 Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1997 |

|

RU2136634C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| Способ приготовления легкобетонной смеси | 1991 |

|

SU1801960A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2012 |

|

RU2528794C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

Изобретение относится к составам сырьевых смесей для приготовления конструкционных легких бетонов прочностью 20-. 40 МПа и плотностью 1600-1800 кг/м°. Бетон может быть использован р железобетонных элементах, рассчитанных на воздействие многократно повторяющейся нагрузки, в том числе сейсмостойких конструкций: колонн, воспринимающих значительные креновые нагрузки, свай, железобетонных изделий в мостостроении, аэродромных и дорожных покрытий, железнодорожных шпал и т.д. Сырьевая смесь для приготовления легкого бетона содержит, мае. %: дробленый керамзитовый гравий фр. 10 мм 35,0-37,5; портландцемент 6,53- 9,85; кварцевый песок 10,15-19,8; каменноугольная зола-унос/ 13,40-19,7; тонкомолотая смесь негашеной извести и кварцевого песка в соотношении 1:1-2,12- 3,17; гипс 1,35-1,94; лигносульфат технический 0,022-0,050; вода остальное. Приготовление бетонных смесей осуществляли на бетономешалке принудительного действия. Затем компоненты, кроме воды, помешали в бетономешалку и перемешивали 1 мин. Затем вводили 70% расчетного количества воды с пластифицирующей добавкой и смешивали их в течение 30 с, затем вводили оставшуюся часть воды и перемешивали в течение 2,5 мин. Коэффициент Пуассона керамзитобетона 0,31-0,35; прочность сцепления арматуры с бетоном через 28 сут 10.5-12,6 МПа, через 360 сут 16-18.1 МПа.1 табл. СО с XI 00

| НИИЖБ Госстроя СССР Руководство по изготовлению изделий и конструкций из высокопрочных легких бетонов на пористых заполнителях, М., Стройиздат, 1979, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Сырьевая смесь для изготовления легкого бетона | 1982 |

|

SU1046220A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-15—Публикация

1990-05-03—Подача