Изобретение относится к черной металлургии, в частности к способам защиты футеровки в кислородных конвертерах с верхней продувкой.

Цель изобретения - повышение стойкости футеровки.

Технической сущностью предлагаемого способа является устранение локального износа футеровки конвертера в районе шлакового пояса за счет периодического вспениванияшлакаприсадкамиуглеродсодержащего материала. Шлаковый пояс при этом получается растянутым по высоте конвертера, что дает возможность снизить глубину разъедания футеровки конвертера. Кроме того, вспененный шлак оказывает более слабое гидродинамическое

воздействие на футеровку, что позволяет снизить интегральную скорость растворения футеровки. Эффективность процесса повышается при вводе во вспененный шлак извести, которая приводит к его осаждению, причем часть шлака вместе с частицами неассимилированной извести намораживается на футеровку и сохраняется в виде гарнисажа до следующего цикла вспенивания и осаждения шлака.

При вводе углеродсодержащего материала порциями менее 0.3 кг/т не достигается достаточно эффективного вспенивания шлака, не наблюдается устранение локального разьедания шлакового пояса футеровки, в продолжительность вспенивания

СХ О 00

.N о о

недостаточна для заметного снижения скорости растворения футеровки,

При вводе углеродсодержащего материала порциями более 0,8 кг/т повышения стойкости Футеровки не происходит (по сравнению с технологией ввода углеродсодержащего материала порциями 0,3 - 0,8 кг/т), а производительность конвертера снижается из-за возникновения переливов шлака через горловину конвертера и повышения содержания серы в стали,

При вводе углерода с интервалом менее 0,1 продолжительности продувки увеличивается скорость растворения футеровки вследствие дополнительного гидродинамического бездействия поднимающегося и опускающегося с высокой частотой шлакового фронта. При интервале более 0,3 продолжительности продувки значительную часть времени шлаковый пояс находится под воздействием плотного жидкоподвижного шлака, интенсивно растворяющего футеровку.

При осуществлении периодического ввода углерода в течение периода продолжительности менее 20% от начала продувки под воздействием низкоосновного высокожелезистого шлака, что приводит к снижению ее стойкости. При осуществлении периодического ввода углерода в течение более первых 30% продолжительности продувки, т.е. в период начала интенсивного обезуглероживания и свертывания шлака, вспенивания шлака не происходит, а ввод углерода приводит к дальнейшему снижению окисленное™ шлака, снижение его жидко- подвижности, ухудшению усвоения кислорода продувки и окислению за счет этого углерода, содержащегося в футеровке, что приводит к снижению ее стойкости. Аналогичная картина наблюдается (Лпри периодическом вводе угля в период более, чем 40% продолжительности продувки до ее окончания, так как в этот период также идет процесс интенсивного окисления углерода. При осуществлении периодического ввода в период менее, чем последние 20% продолжительности продувки, футеровка в течение достаточно длительного времени оказывается не защищенной от воздействия высокотемпературного гомогенного шлака с высоким содержанием окислов железа, что приводит к снижению ее стойкости.

При вводе извести менее чем через 0,5 мин после ввода углерода не обеспечивается достаточно эффективного нанесения шлакового гарнисажа на футеровку вследствие того, что поверхность огнеупоров не успевает в достаточной для обеспечения надежного контакта со шлаком степени провзаимодейст- вовать с его компонентами, что приводит к осыпанию гарнисажа и снижению эффективности защиты. При вводе извести более, чем через 1,0 мин после ввода углерода, гарнисажный слой оказывается нанесенным не на всю

высоту поверхности конвертера вследствие

тогоЧго шлак начинает опускаться до ввода

извести, что снижает стойкость футеровки.

При вводе извести в количестве менее

0,8 от массы введенного углеродсодержа0 щего материала, не достигается осаждения шлака под ее воздействием, что приводит к ассимиляции извести шлаком и снижению эффективности гарнисэжного покрытия, что приводит к снижению стойкости футеровки.

5 При вводе извести в количестве более чем 1,6 от массы углеродсодержащего мате- риала, происходит практически полное осаждение шлака за короткий период времени, в течение которого гарнисаж не успевает образоваться. Стойкость футеровки

0 при этом также снижается.

Пример. Сталь выплавляют в 160-тонном конвертере. Интенсивность продувки кислородом 400 м /мин. Расход чугуна 110 т, расход металлолома 45 т. В завалку после

5 металлолома вводят 8 т извести. Химический состав чугана, %: углерод 3,9; кремний 0,7; марганец 0,14; сера 0,030; фосфор 0,115. Химический состав извести: окись кальция 92; окись магния 2,5; кремнезем

0 3,5; п.п.п, 2. Футеровка конвертера выполнена из смолодоломитомагнезитового кирпича. Торкретирование футеровки (в том числе и факельное) не производилось.

После выпуска предыдущей плавки в

5 конвертер загружают металлолом, присаживают известь, заливают чугун и начинают продувку. После зажигания плавки начинают периодическую присадку углеродсодержащего материала (угля марки АС) с

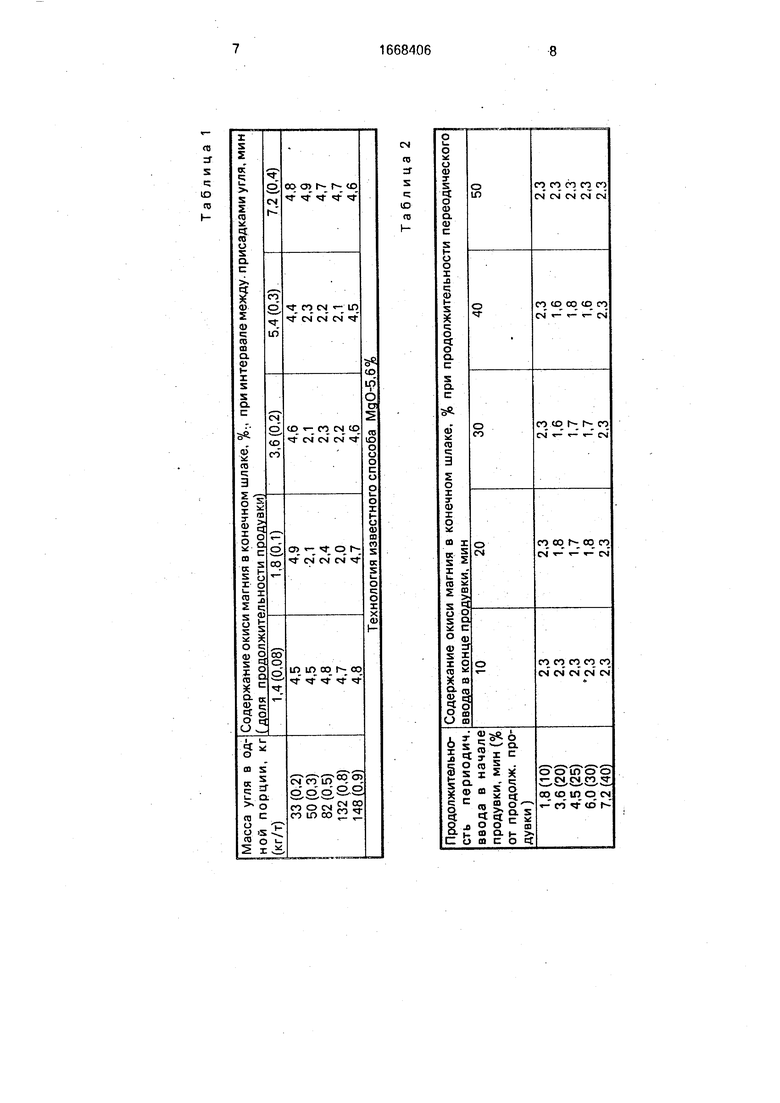

0 различным расходом в единичной порции и частотой ввода. На первом этапе проведения исследований периодические присадки производят в течение всей продувки. Интенсивность растворения футеровки в шлаке

5 оценивают по содержанию окиси магния в конечном шлаке. Результаты первого этапа исследования представлены в табл. 1.

Анализ результатов первой серии опытных плавок показывает, что оптимальным

0 режимом присадок является присадка угля в количестве 0,3 - 0,8 кг/т с интервалом 0,1 - 0,3 продолжительности продувки, причем положительный эффект достигается только в случае одновременного выполнения ука5 занных требований по массе порции и интервалу между присадками.

На втором этапе изучают эффективность различной продолжительности периодовпериодическоговвода

углеродсодержащего материала, что связано с отрицательным воздействием угля на стойкость футеровки в период интенсивного обезуглероживания. Результаты второй серии опытных плавок, проведенных при расходе угля в единичной порции 0,5 кг/т и интервале между присадками 0,2 продолжительности продувки, приведены в табл, 2.

Из приведенных в табл. 2 данных следует, что при ограничении продолжительности ввода угля в начале и конце продувки происходит дальнейшее повышение стойкости футеровки.

На третьем этапе проведения исследований вводят дополнительную известь для формирования на поверхности футеровки временного гарнисажного слоя, предохраняющего футеровку от шлаковой коррозии в период между вспениванием шлака. Известь присаживают порциями различной массы через определенные интервалы после ввода угля. Результаты исследования представлены в табл. 3. Массы порции угля 0,5 кг/т, интервал 0,2; время присадок - первыэ и последние 30% продолжительности продувки.

Таким образом, присадка извести в оптимальном режиме обеспечивает дальнейшее снижение скорости растворения футеровки в печном шлаке.

Для получения интегральной оценки эффективности разработанного способа проведена промышленная кампания работы конвертера по предлагаемой технологии. Опробование проводится на трех конвертерах, работающих одновременно, использующих один и тот же чугун, известь, лом, кислород и т.д. Результаты опробования приведены в табл. 4.

В результате опробования установлено, что применение предлагаемого способа

обеспечивает существенное повышение стойкости футеровки при практически не- . изменных технологических показателях конвертерной плавки.

При использовании предлагаемого способэ отмечено повышение температуры металла на повалке, что связано с более качественным теплообменом между отходящими из конвертера газами и вспененным шлаком, что дает возможность увеличить

долю перерабатываемого металлолома. Кроме того, наблюдается снижение запыленности отходящих газов, что связано с их фильтрацией во вспененном шлаке. Формула изобретения

Способ защиты футеровки от износа в

процессе выплавки стали в кислородном конвертере, включающий ввод извести и углеродсодержащего материала по ходу продувки, отличающийся тем, что, с целью

повышения стойкости футеровки, известь и углеродсодсржащий метериал вводят порциями в периоды 20 - 30% и 60 - 80% продолжительности продувки с интервалом между ними 0,1 - 0,3 от продолжительности

продувки, при этом все каждой порции углеродсодержащего материала равен 0,3 - 0,8 кг/т стали, а известь вводят через 0,5 - 1,0 мин после ввода каждой порции углеродсодержащего материала, в количестве 0,8 - 1,6

от ее массы.

2

о

ст

00

А о

05

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2005 |

|

RU2288278C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2770657C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2008 |

|

RU2373291C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Способ горячего ремонта футеровки конвертора в процессе его эксплуатации | 1989 |

|

SU1708866A1 |

Изобретение относится к черной металлургии. Целью изобретения является повышение стойкости футеровки кислородных конвертеров. Углеродсодержащий материал вводят отдельными порциями по 0,3 - 0,8 кг/т с интервалом 0,1 - 0,3 продолжительности продувки. Ввод осуществляют порциями в периоды 20 - 30 и 60 - 80% продолжительности продувки, а известь присаживают через 0,5 - 1 мин после ввода углеродсодержащего материала в количестве 0,8 - 1,6 от его массы. Применение данной технологии устраняет локальный износ футеровки в районе шлакового пояса за счет периодического вспенивания шлака, а также приводит к образованию шлакоизвесткового гарнисажа на стенках конвертера, что существенно снижает скорость растворения огнеупоров в шлаке и повышает стойкость футеровки конвертера. Содержание MGO в конечном шламе уменьшается до 1,2%. 4 табл.

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Черная металлургия | |||

| Производство чугуна и стали, 1986, № 12, 12В499П | |||

Авторы

Даты

1991-08-07—Публикация

1989-08-02—Подача