Предложенная последовательность технологических операций приводит к получению двухслойного Покрытия. Первый слой - обычное торкретпокрытие а второй слой - шлакоогнеупорное покрытие (гарнисаж). Полученный шлакоогнеупорный гарнисаж равномерно распределен по поверхности футеровки, имеет высокую огнеупорность и плотное сцепление с первым слоем, что обеспечивает сохранение вторО го слоя по крайней мере в течение одной плавки. За время существования второго слоя происходит взаимная диффузия компонентов первого нанесен ноготрркретслоя и материала футеровки конвертора. Таким образом создаются практически идеальные условия для прочного сцепления основного торкретпокрытия с футеровкой, что обеспечивает повыше ние стойкости покрытия за счет исключения растрескивания и обвалов покрытия, а также приводит к повышению стойкости футеровки при этом же количестве операций торкретирования и пониженном расходе торкретмассы.

Схема процессов, протекающих в конёерторе, при осуществлении предложенного способа следующая.

Конечный шлак, оставляемый в конверторе во время торкретирования, аккумулирует частицы торкретмассы. не приварившиеся к футеровке, что приводит к повышению его температуры плавления. Одновременно возрастает физическая температура шлака вследствие его интенсивного нагрева теплом факела, что позволяет поддерживать жидкоподвижность шлака на достаточно высоком уровне.

После ввода в конвертор углеродсодержащего материала в ходе продувки кислородом шлаковоуглеродистой смеси получает развитие процесс окисления углерода как газообразным кислородом, так и Кислородом окислов железа, находящихся в й|лаке. При этом шлак интенсивно вспенивается пузырями двуокиси углерода и, осаждаясь на стенках при опускании с окончанием продувки, покрывает нанесен.ное торкретпокрытие слоем влажной массы, практически не содержащей окислов железа и имеющей по сравнению с конечным шлаком высокое содержание oгнeyhopныx компонентов (окислов магния и кальция, поступивших в шлак в процессе торкретирования).

Нанесенный на торкретпокрытие материал сваривает между собой отдельные зерна торкретмассы, образуя монолитный защитный слой на футеровке, практически не имеющий дефектов.

При проведении плавок на конверторе наружный шлаковый слой постепенно смывается, однако за время его нахождения на футеровке между торкретпокрытием и основной футеровкой протекают твердофаз ные реакции диффузионного взаимодействия, приводящие к образованию между торкретпокрытием и футеровкой зоны взаимодействия, обеспечивающей

высокую прочность сцепления покрытия и футеровки, что практически исключает возможность макросколов торкретпокрытия, Кроме того, в течение периода защиты торкретпокрытия шлаковым гарнисажем спекаются отдельные зерна торкретпокрытия. что повышает его стойкость. Комплекс описанных физических и физико-химических явлений обеспечивает повышение стойкости покрытия на футеровке конвертора и обеспечивает повышение стойкости футеровки без увеличения числа операций торкретирования за кампанию конвертора.

При вводе в конвертер углеродсодержащего материала в количестве менее 2

кг/т садки не обеспечивается достаточно полного раскисления шлака (т.е. снижения содержания в нем окислов железа). При этом шлаковое покрытие, наносимое на торкретпокрытие, хотя и устраняет имеющиеся

в нем поры, но смывается раньше, чем торкретпокрытие срастается с футеровкой, что приводит к образованию сколов и отслаиванию торкретпокрытия после смывания шлакового гарнисажа. При расходе

углеродсодержащёго материала более 6 кг/т садки углерод не успевает выгореть в процессе нанесения шлака на футеровку, при зтом кусочки углеродсодержащёго материала налипают на стенку конвертора, а

после их выгорания образуются поры, незащищенные участки, нарушается сплошность гарнисажа, что приводит к его преждевременному разрушению. В обоих рассмотренных случаях стойкость футеровки снижается.

При интенсивности продувки кислородом менее 1 садки-мин не обеспечивается устойчивого вспенивания шлака, что затрудняет получение качественного гарнисажа на торкретпокрытии и ведет к снижению стойкости футеровки. При интенсивности вдувания кислорода более 2,2 M/т-садки мин скорость движения газошлакОвых потоков в конвертере достигает

величин, при которых гарнисаж не фиксируется на стенках конвертера, а наоборот, захватывает с собой частицы торкретпокрытия, что ведет к снижению стойкости футеровки.

При продолжительности вдувания кислорода менее 0,5 мин не успевает окислиться минимальная навеска углеродсодержащего материала, необходимая для вспенивания шлака, при этом в гарнисаже при эксплуатации образуются поры, что приводит к снижению стойкости.

При продолжительности продувки более 1,5 мин получает развитие процесс вториЧного окисления железа, так как углерод полностью выгорает и кислород расходуется на сжигание металлического железа, образовавшегося в первой фазе нанесения гарнисажа. Это ведет к снижению температуры плавления шлакового покрытия, быстрому его разрушению и снижению стойкости футеровки.

Таким образом, при реализации описан ной технологии торкретирования за счет оптимизации порядка операций и режимных параметров процесса достигается существенное повышение стойкости футеровки.

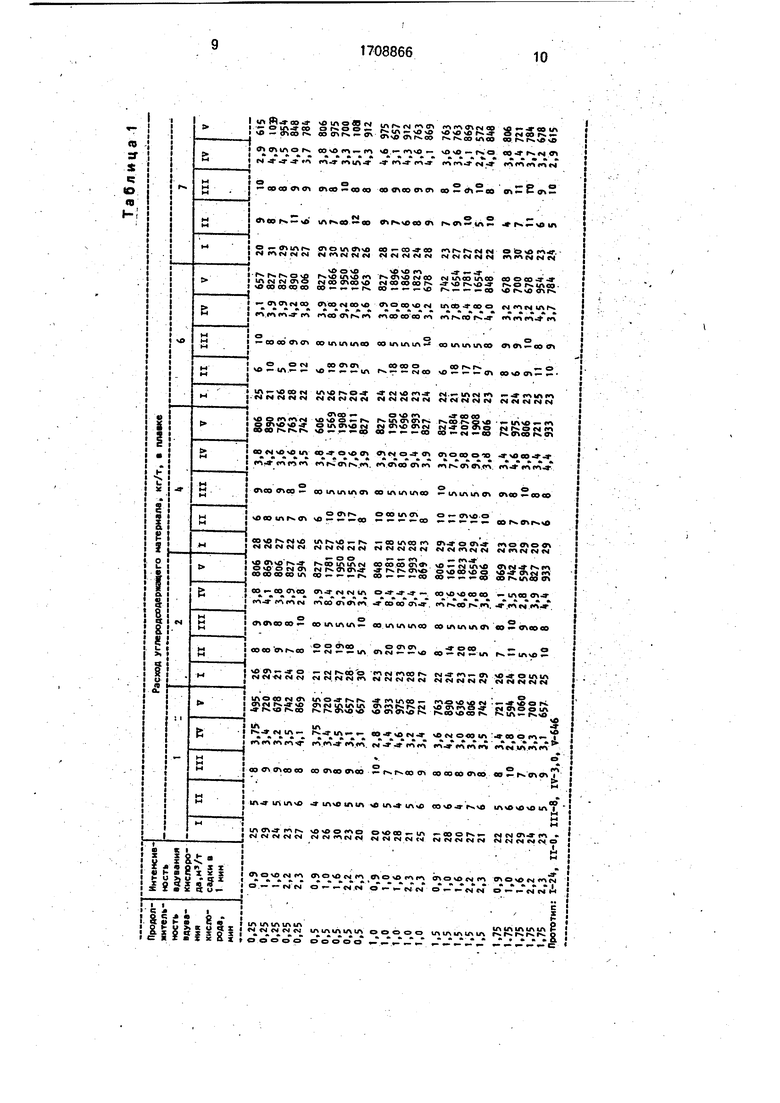

Режимные параметры способа отработаны в )оде проведения опытно-промыщленной компании на 350-тонном конвертере.

Пример. После выпуска металла из 350° -тонного конвертера его перевели в вертикальное положение и выполнили операции факельного торкретирования. В качестве торкретмассы использовали магнезитовый порошок, в качестве топлива -коксрО% по массе), расход торкретмассы 1100 кг/мин, продолжительность торкретирования 3 мин. В ходе проведения исследования с помощью лазерного интерферометра выполнили измерение толщи1)ы слоя нанесенного торкретпокрытия, толщины слоя шлакового гарнисажа, а затем при проведении плавок - скорости их раствррения.

При обработке технологии торкретирования в качестве углеродсодержащего материала использовали кокс, изменяя его расход, интенсивность и продолжительность продувки.

Результаты опытных плавок, а также средние результаты замеров в двух фиксированных точках конвертора, расположенных в центре каждой цапфенной зоны футеровки, приведены в табл.1.

Условные обозначения табл,1: I - толщина слоя торкретпокрытия, мм; II - толщина слоя шлакового гарнисажа, мм; III скорость износа торкретпокрытия, мм/за 1 плавку; IV - стойкость торкретпокрытия, плавок; V - расчетная стойкость футеровки конвертора при сохранении постоянным

числа операций торкретирования за кампанию.

Как видно из табл.1, испрльзование

предложенного способа существенно повы шает стойкость торкретпокрытия как за счёт

увеличения толщины, прочности и огнеупорности шлакового гарнисажа, так и за счет повышения плотности основного торкретпокрытия, сваривающегося с футеровкой при одновременном спекании зерен

0 торкретпокрытия собой за время, в течение которого изнашивается гарнисаж ный слой футеровки.

Проверку применимости данного.способа в условиях конвертора другой емкости

5 произвели на 150 тонном конвертере. В ходе проведения опытно-промышленной кампании торкретирование прризводили, оставляя весь шлак предыдущей плавки в конверторе. После окончания торкретиро0 вания в конвертор присаживали 600 кг антрацита (4 кг/т садки) и осуществляли продувку кислородом с расходом 300 (2 iwr/T садки мин) в течение 45 с (0,75 Мин). Сравнительную компанию проводили по технологии прототипа - факельное торкретирование магнезитовым порошком через каждые 7 плавок.

Результаты кампаний, проведенных на параллельно работающих конвертерах,

0 приведены в табл.2.

Таким образом, независимо от условий, в которых производится торкретирование, предложенная технология дает значительный экономический эффект. Низкое абсолютное значение стойкости футеровки связано с плохим качеством смолЬдоломитового кирпича ЕМЗ, высокой окисленностью конечного шлака, длительными простоями между плавками, попаданием

0 воды в конвертор и т.д. Однако даже в этих экстремальных условиях применение предложенного способа обеспечивает почти двухкратное повышение стойкости футеровки.

Формула изобретения Способ горячего ремонта футеровки конвертора в процессе его эксплуатации, включащий выпуск металла, оставление конечного шлака предыдущей плавки, ввод углеродсодержащего материала на шлак, нанесение шлакового гарнисажа и факельное торкретирование, отличающийся тем, что, с целью повышения стойкости футеровки конвертора, факельное торкретирование производят после выпуска металла в присутствии конечного шлака, а углеродсо- , держащий материал загружают на шлак послеокончанияфакельного

7. 1708866 8

торкретирования затем наносят гарнисаж мин конечный шлак кислородом с расходом на футеровку, продувая в течение 0,5-1,5 1,0-2,2 м-/т садки-мин.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1998 |

|

RU2131467C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| Способ защиты футеровки от износа в процессе выплавки стали в кислородном конвертере | 1989 |

|

SU1668406A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1995 |

|

RU2094475C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| Способ горячего ремонта футеровки конвертера | 2016 |

|

RU2632305C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| Торкрет-масса для факельного торкретирования конвертера | 1981 |

|

SU1036710A1 |

| Торкрет-масса для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1713939A1 |

Изобретение относится к'черной металлургии, конкретнее к способам горячего ремонта футеровки конвертора в процессеэксплуатации. Целью изобретения является повышение стойкости футеровки. Факельное торкретирование ведут в присутствии жидкого конечного конвертерного шлака предыдущей плавки, после завершения торкретирования в конвертор вводят углерод- содержащий материал в количестве 2-6 кг/т садки конвертора и осуществляют нанесение на футеровку гарниссажа путем продувки шлакл кислородом с расходом 1,0-2.2 м^т садки.мин в течение 0,5-1,5 мин. Использование предлагаемого способа повышает стойкость торкретпокрытия за счет увеличения толщины, прочности и огнеупорности шлакового гарнисажа, а также за счет повышения плотности основного торк-' ретпокрытия. Сваривающегося с футеровкой прИ одновременном спекании зерен торкретпокрытия между собой за ьремя, в течение которого изнашивается гарнисаж- •ный слой футеровки. 2 табл.у^Изобретение относится к черной металлургии, в частности к способам факельного торкретирования футеровки кислородных конверторов.Цель изобретения - повышение стойкости футеровки.По предлагаемому способу торкретиро-, вания футеровки конвертора, включающему нанесение на ее поверхность огнеупорного порошка, в котором частицы огнеупора предварительно оплавлены в высокотемпературном факеле, торкретирование ведут в присутствии жидкого конечного конверторного шлака, а после завершения нанесения покрытия на футеровку в конвертор вводятуглеродсодержащий материал в количестве 2-6 кг/т садки конвертора и осуществляют продувку кислорЬдом с расходом 2,0-2,3 м /т садки-мин в течение 0,5-1,5 мин.К числу особенностей предложенного способа относятся: факельное торкретирование в присутствии жидкого конечного шлака; ввод в конвертор углеродсодержа- щего материала после ввода огнеупорного материала и продувка полученной смеси кислородом; конкретные параметры процесса, расход углеродсодержащего материала, интенсивность и продолжительность продувки кислородом.41о00сх>& о0s

| Способ заправки футеровки конвертора для выплавки стали | 1973 |

|

SU478870A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-19—Подача