(54) СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига футеровки сталеплавильного конвертера | 1978 |

|

SU734292A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| Способ комбинированной продувки расплава в конвертере | 2021 |

|

RU2756679C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| Способ производства стали | 1990 |

|

SU1786094A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Способ выплавки стали в конвертере | 2021 |

|

RU2764455C1 |

| ИЗВЕСТКОВО-МАГНЕЗИАЛЬНЫЙ ФЛЮС | 1999 |

|

RU2145357C1 |

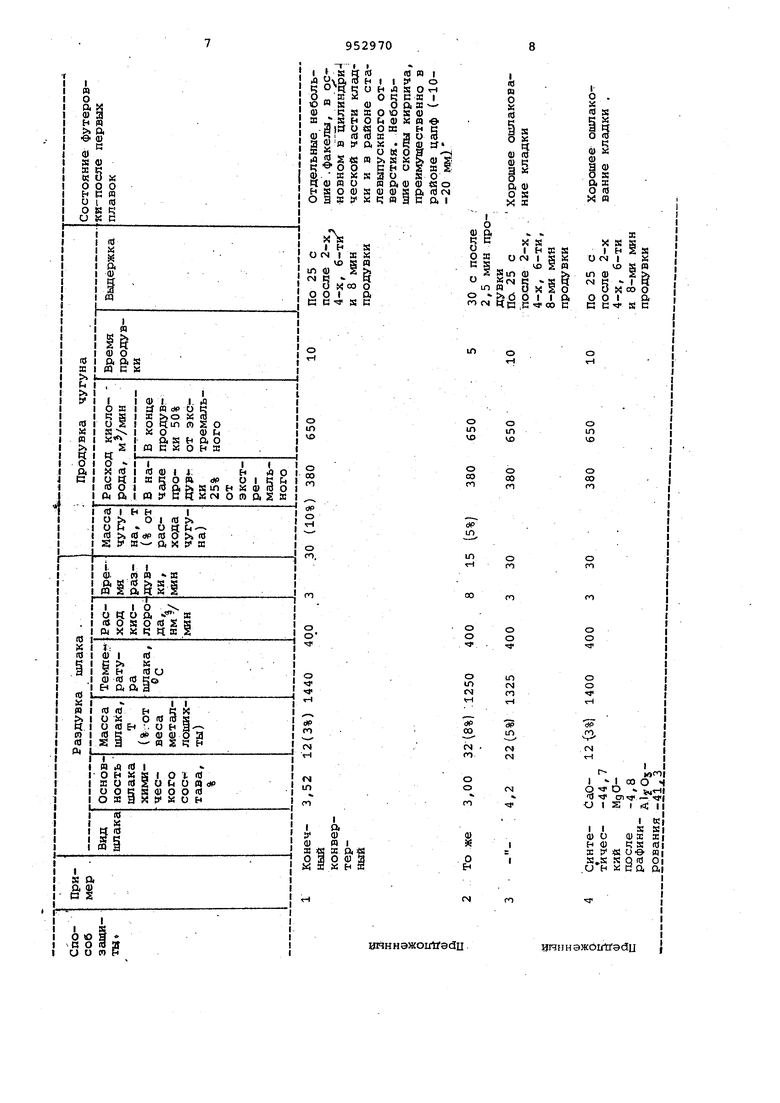

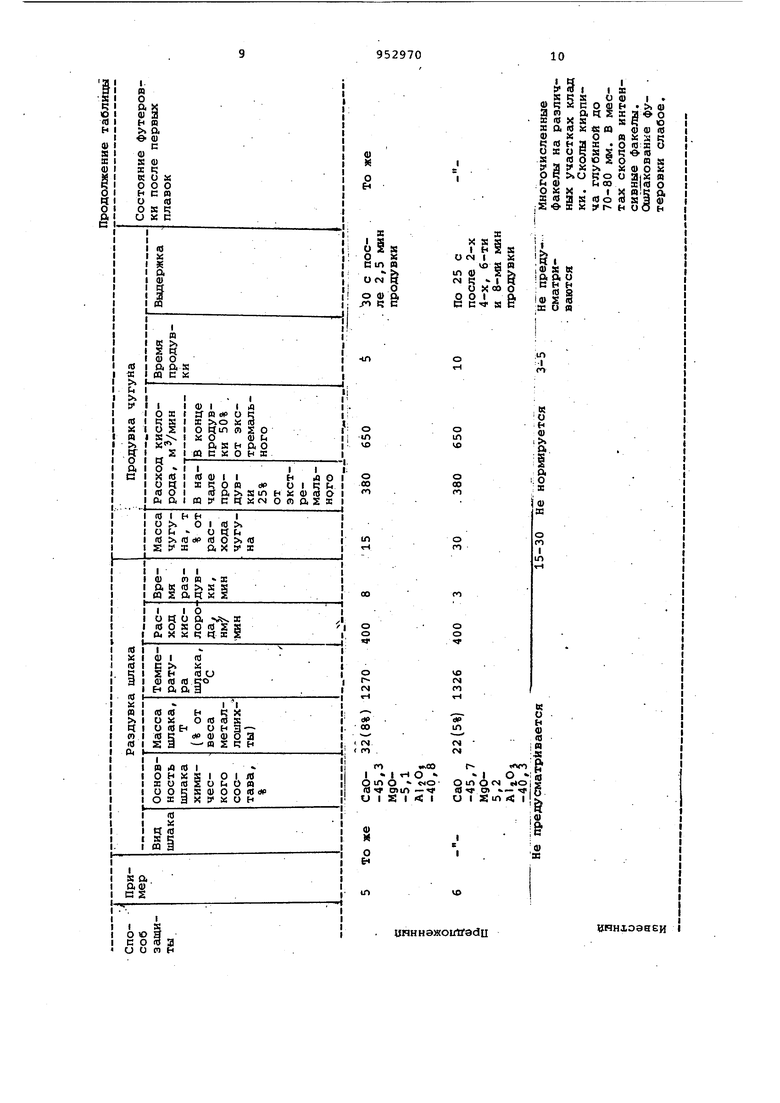

Изобретение относится к способам подготовки к службе футеровки сталеплавильных конвертеров, выполненных из безобжиговых огнеупоров на смоляной или пековой связках. В конвертерном производстве стали при проведении первой плавки пос ле разогрева новой футеровки конвер тера имеет место значительное механическое и химическое разрушение кладки. В первую очередь зто связано с отсутствием на ее поверхности шлакового гарниссажа. Кроме того, во время обжига футеровки кирпич прококсовывается на глубину 50-80 м и высокая скорость подъема температуры в конвертере после начала плав ки вызывает интенсивный прогрев еще не скоксованных участков кладки. Быстрое перемещение фронта термичес кого разложения связующего вглубь кирпича сопровождается выделением большого количества летучих, вследствие чего в кладке возникают термо напряжения, приводящие к сколам. В результате снижается стойкость футе ровки конвертера. Известен способ повышения стойкости футеррвки конвертера путем рм вания ее чугуном, разогретым до температуры не ниже 1250°С l . Недостатком является низкая стойкость футеровки, так как при осуществлении этого способа на футеровке практически не образуется шлаковый гарниссаж. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ, согласно которому в конвертер подают 1020% шлакообразующего (извести) от общей ее потребности на плавку, заливают 5-10% чугуна от общего его расхода и осуществляют продувку кислородом в течение 3-5 мин 2 . Недостаток известного способа состоит в том, что он не обеспечивает прогрев внутренних, еще не скоксованных участков кладки с безопасной для смрлосвязанных огнеупоров скоростью. В результате в кирпиче возникают значительные термические напряжения, которые вызывают сколы кладки. Кроме того, недостаточное количество образующегося конечного шлака, малая продолжительность контакта его с футеровкой, а также отсутствие рационального режима раздувки шлака делает известный способ малоэффективным с точки зрения полноты и надежности шлакования рабочей поверхности кладки, что снижает стойкость ф теровки. Целью изобретения является повыш ние стойкости футеровки путем умень шения механического разрушения и хи мического износа огнеупора, а также снижения термонапряжений в кладке на первых плавках. Поставленная цель достигается те что согласно способу защиты футеров ки сталеплавильного конвертера, выполненной из огнеупоров на смоляной связке, включающему загрузку в конвертер шлакообраэующих после обжига новой футеровки, заливку чугуна в количестве 5-10% от общего его расхода на плавку и продувку этого чугуна кислородом, перез загрузкой шлакообразующих в конвертер подают порцию основного ишака с температурой 1250-1400°С в количестве 3-8% от веса металлошихты и раздувают ег в течение 3-8 мин, а последующую продувку чугуна ведут 5-10 мин с нарастающей интенсивностью в пределах 25-50% от экстремального ее значения и выдержками 25-30 с через каждый 2-2,5 мин продувки. В качестве основного шлака испол зуют конечный конвертерный шлак с основностью 3-4,2 или синтетический илак после внепечного рафинирования стали. Раздувкой основного шлака нанося гарниссаж на днище, а также на нижние ряды цилиндрической части кладки. При этом температура в конверте ре со временем понижается.- Последую щие заливки чугуна и его продувка д ют возможность поддерживать температуру в конвертере в пределах, обе печивающих ошлакование поверхности футеровки. При этом наводится дополнительное количество шлака с высокой основностью и повышается его уровень, что позволяет вести шлакование цилиндрической части кладки. Поскольку интенсивность дутья наращивается постепенно, прогрев внутренних слоев кладки происходит достаточно плавно и не сопровождается появлением в кирпиче термических дефектов и сколов. Выдержки при подачи дутья позволяют устранить местные перегревы и выравнить температуру различных участков кладки. Нанесение на футеровку гарниссажа из шлака с высокой основностью предохраняет кирпич от механических разрушений металлошихтой и снижает интенсивность его коррозии агрессивным расплавом. Одновременно достигается более глубокое, чем во время обжига, коксование кирпича. Образование после ошлакования более толстого скоксованного слоя в огнеупоре повышает его термическую стойкость. Б результате увеличивается продолжительности компании кон- вертера, Подача в конвертер шлака массой менее 3% от веса металлошихты приводит к недостаточному ошлакованию кладки, а повышение его количества сверх 8% к ухудшению последующей продувки чугуна кислородом. Температура заливаемого в конвертер шлака ограничена интервалом 12501400°С. При более низких ее значениях из-за повышения -вязкости шлака затрудняется е.го раздувка, снижается прочность сцепления гарниссажа с огнеупором и не обеспечивается равномерное ошлакование всей поверхности футеровки. Превышение ука-занного предела вызывает появление опасных термонапряжений в кладке вследствие значительного перепада температуры между ее поверхностью и шлаком. В случае раздувки шлака менее чем за 3 мин толщина слоя гарниссажа недостаточна для надежной защиты поверхности футеровки, а при продолжительности дутья более 8 мин значительно снижается температура и возрастает вязкость расплава, вследствие чего ухудшается адгезия его с поверхностью кладки. Предложенная интенсивность продувки чугуна кислородом (25-50% от экстремального ее значения для плавки) обеспечивает плавный прогрев внутренних слоев футеровки и одновременно предотвращает ее. износ шлаковым расплавом. При более значительной подаче дутья скорость выделения летучих при разложении связки огнеупора резко возрастает, в результате чего в изделиях возникают такие термические напряжения, которые приводят кразрыхлению их структуры, появлению трещин и сколов. Снижение расхода кислорода при продувке замедляет скорость растворения в шлаке извести, при этом возрастает износ огнеупора от взаимодействия с агрессивным шлаковым расплавом. При принятой интенсивности подачи кислорода продувка заливаемой в . конвертер порции чугуна менее чем . за 5 мин не обеспечивает наведение основного шлака и дальнейший прогрев внутренних слоев футеровки, увеличение продолжительности дутья сверх : 10 мин заметно повышает окисленность лака и тем самым интенсивность его воздействия на огнеупор. Выдержки в подаче дутья во врея продувки залитой в конвертер пории чугуна позволяют устранить терическое разрушение огнеупора. Экспериментально установлено, что наибольший эффект в части предохранения футеровки от разрушения достигае ся при вьщержках в 25-30 с через каж дые 2-2,5 мин подачи дутья. В случае уменьшения продолжительности выдержки и увеличения интервалов между ними имеет место интенсивный прогрев более глубоких участков футеровки, скорость выделения газообразных продуктов разложения связки огнеупора превышает, допустимые, вследствие чего в изделиях образуются трещины и . сколы. Более длительные выдержки и меньшие интервалы между ними замедляют образование высокоосновного шлака и тем самым способствуют химическому износу кладки шлаковым расплавом. При нанесении на футеровку гарнис сажа шлакообразующее вводится в конвертер до начала продувки порции чугуна для связывания и удержания разрушающих огнеупор примесей. Количест во шлакообразующего должно составлят 8-12% от массы залитого чугуна и зависит от ряда факторов (содержание S в чугуне, СаО в извести, количества пыли в ней и др.). Для защиты футеровки сталеплавильного конвертера от разрушения предлагается использовать конвертерный шлак с основностью от 3,00 до 4,20. При основности шлака менее 3,00 последний содержит в своем составе значительные .количества свободной двуокиси кремния, которая обладает резко выраженныт ш кислотными свойствами. Такой шлак, взаимодействуя с основной футеровкой конвертера, образует легкоплавкие силикатные соединения. Огнеупорность контактирующих со шлаком рабочих слоев кладки понижается и они интенсивно CNMваются в процессе службы движущимися потоками расплава. Кроме того, при снижении основности шлака ниже 3,00 заметно повышается его жидкотекучест а следовательно способность проникат вглубь огнеупора. В то же время уменьшается толщина гарниссажного слоя и прочность-его сцепления с футеровкой. При превышении верхнего предела предложенной основности шлака вяз.кость последнего настолько возрастает, что существенно затрудняется его раздувка и значительно ухудшается качество гарниссажного покрытия. В настоящее время в конвертерных цехах широкое применение получило рафинирование выплавленной стали в ковшах синтетическим шлаком. Получающийся после рафинирования металла шлак, который является отходом производства, состоит преимущественно из СаО (-45%), А120з() , МдО (), т.е. из окислов, не образующих с основной огнеупорной футеровкой конвертеров легкоплавких соединений. При использовании в качестве гарниссажного покрытия этот шлак дает такой же эффект, что и конечный конвертерный шлак. Поэтому на практике предпочтение следует отдавать тому из шлаков, подача которого в конвертер может быть осуществлена наиболее простым и удобным способом. Способ осуществляют следующим образом. После окончания обжига футеровки конвертера емкостью 350 т в него заливают из сталеразливочного ковша конечный конвертерный или синтетический шлак, несколько раз покачивают грушу из стороны в сторону, устанавливают форму на расстоянии 2 м от поверхности расплава подают кислород и раздувают шлак. После этого отключают дутье, засыпают шлакообразующее известь), залива.ют в конвертер чугун, и продолжают продувку при прежнем положени 1 фурмы. Ошлакование ведут, постепенно форсируя расход кислорода и делая выдержки в его подаче. Кроме того, был испытан известный способ- защиты футеровки, который включал следующие операции: загрузку шлакообразующего, заливку чугуна и его продувку кислородом. Параметры процессов и результаты визуальных наблюдений приведены в таблице. Из данных таблицы следует, что реализация предложенного .способа защиты футеровки обеспечивает, по сравнению с известным, значительное уменьшение сколов кирпича .после первых плавок и улучшение ошлакования поверхности огнеупора. Применение предложенного способа взамен известного позволяет повысить стойкость футеровки 350 т сталеплавильного конвертера на 30-35 плавок.

О

({ПНХЭЭНЕИ

ОЯннэжо1ЛГЭди

11

Формула изобретения

952970

12

5-10 мин с нарастающей интенсивностью дутья в пределах 25-50% от экстмального ее значения с выдержками 25-30 с через каждые 2-2,5 мин продувки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1980-10-24—Подача