Изобретение относится к черной металлургии, а именно, к ферросплавному производству.

Известен способ получения железо-никель-хромовых сплавов с высоким содержанием никеля (40-80% Ni), заключающийся в переплаве металлических отходов, содержащих железо, никель, хром и другие элементы с обработкой расплава, известью и кремнистым восстановителей [1] Способ позволяет получать железоникелевые сплавы, а также сложные лигатуры и хромоникелевые сплавы в широком диапазоне составов по никелю при заданном содержании остальных элементов.

Существенным недостатком данного способа является угар легирующих элементов. Так, потери никеля только за счет испарения под дугами составляют до 4% а образующиеся тугоплавкие хромистые шлаки затрудняют процесс плавления и создают дополнительный источник потерь металла, в виде корольков. Кроме того, при реализации этого способа имеет место значительное усвоение примесей (фосфора, серы и углерода), что требует специального подбора шихты и использования остродефицитных чистых по примесям металлических отходов.

Известен способ получения лигатуры, содержащей никель, согласно которому никелевые отходы расплавляют совместно с титаном, взятом в количестве 1-15% от веса отходов, и в образующемся расплаве в присутствии извести повышают содержание кремния до 5-15% в течение 20-120 мин [2]

Вводимый титан в момент расплавления никелевых отходов создает восстановительную среду и сдерживает окисление легирующих элементов (Cr и Mn), содержащихся в отходах, а также, связывая никель, увеличивает активность примесей в расплаве, удаление которых происходит под восстановительным шлаком при медленном увеличении содержания кремния.

Существенным недостатком данного способа, как и предыдущего, являются большие потери никеля, который, как известно, не окисляется, а испаряется под дугами в процессе плавления шихты. Что касается удаления примесей, то в известном способе, где проводится длительная выдержка под известковистым раскисленным шлаком, создаются благоприятные условия только для удаления серы, углерод удаляется незначительно, а фосфор практически полностью усваивается лигатурой. К тому же длительная выдержка (до 120 мин) неэффективна, так как при этом существенно снижается производительность, растут энергозатраты, а шихту, тем не менее, нужно подбирать из весьма дефицитной металлошихты, чистой по фосфору и углероду.

Важно отметить и то, что при наведении и поддержании восстановительного шлака, хотя и снижается в нем содержание оксидов хрома и марганца, происходит это за счет большого избытка вводимого кремния (5-15% по содержанию в металле), что в значительной степени ограничивает область применения лигатуры.

В тех же случаях, когда содержание кремния в лигатуре имеет верхний предел 0,8% эффективность этого приема заметно снижается, вследствие чего возрастают потери не только хрома и марганца за счет их недовосстановления, но и никеля в виде эапутавшихся в недостаточно подвижном шлаке корольков.

Целью предлагаемого изобретения является:

повышение степени извлечения легирующих элементов;

улучшение качества сплава за счет снижения содержания вредных примесей и дополнительного микролегирования ванадием;

вовлечение в производство недефицитных источников сырья, утилизация отходов ванадиевого производства;

снижение энерго- и трудозатрат, увеличение производительности процесса.

Цель достигается тем, что в известном способе получения лигатуры, содержащей никель, включающем загрузку в электродуговую печь и проплавление никель-, железо-, флюсосодержащего материалов и извести, образование расплава металла со шлаком, последующее доведение содержания кремния в металле до заданного значения присадкой кремнистого восстановителя и выпуск продуктов плавки в ковш, загрузку никельсодержащего материала осуществляют на подину печи, железо- и флюсосодержащий материал задают поверх никельсодержащего материала под электроды совместно с углеродистым восстановителем и известью в весовом отношении 1,00:(0,01-0,40):(0,01-0,80) соответственно, а доведение содержания кремния в металле осуществляют до значений 0,1-0,8% в течение 1-10 мин после выпуска продуктов плавки в ковш, причем в качестве железо- и флюсосодержащего материала используют магнитную фракцию конвертерного ванадиевого шлака в виде металлоотсева в количестве 0,05-1,6 от веса никеля.

Способ также предусматривает, что после образования расплава металла со шлаком 60-90% шлака скачивают, а присадку кремнистого восстановителя осуществляют в процессе выпуска продуктов плавки в ковш.

В предлагаемом способе использована новая шихтовая добавка - металлоотсев, которая одновременно является и флюсом и железосодержащим материалом.

Металлоотсев отход ванадиевого производства, получаемый в результате магнитной сепарации конвертерного ванадиевого шлака, представляет собой прошлакованные металлические гранулы округлой формы крупностью до 30 мм.

Металлическая фаза металлоотсева, составляющая 70-90% содержит 0,05-0,08% Ni; 0,1- 0,8% Cr; 0,1-1,5% C; 0,02-0,06% V; 0,03-0,08% S; 0,02-0,09% P; остальное железо.

Шлаковая фаза содержит 12-18% V2O5; 8-12% Mn; 2,5-4% Cr2O3; 30-35% Feобщ.; 2-5% CaO; 15-18% SiO2; 2-3% TiO2; 0,02-0,03% P.

В качестве никельсодержащих материалов могут быть использованы отходы сталей и сплавов на никелевой основе (металлолом), а также катодный и гранулированный никель.

При загрузке печи согласно предлагаемому способу поверх никеля образуется слой сыпучей шихты, которая наряду с высокой электропроводностью обладает и высокими флюсующими свойствами, так как практически каждая металлическая частица содержит в себе шлаковую составляющую. Поэтому уже на ранней стадии проплавления шихты, т.е. практически сразу же после включения печи получает развитие процесс шлакообразования и дуги из режима короткого замыкания переходит в режим стабильного горения.

Образующаяся под дугами жидкая фаза, опускаясь и пропитывая на определенную глубину нижележащий слой твердой плотноупакованной шихты, замораживается и создает под каждым электродом закупоренный слой в форме выпуклой к дуге поверхности, который является как бы тиглем, удерживающим расплав.

Сформированные области расплавов способствуют ускоренному проплавлению окружающей шихты в силу реализации эффекта интенсивного растворения твердых материалов в циркулирующей ванне. По мере проплавления металлоотсева области расплавов под электродами укрупняются, и к моменту, когда металлоотсев проплавляется на всю глубину слоя, количество образовавшегося расплава становится достаточным, чтобы никель в процессе плавления не подвергался прямому воздействию электрических дуг. При этом образующийся шлак, обладая достаточной подвижностью, и имея в составе избыток оксидов хрома и марганца, препятствует окислению последних из металлической шихты.

Добавка же углеродистого восстановителя (например, коксовой мелочи) и извести создает восстановительные условия и позволяет в процессе плавления перевести в металлическую фазу значительную часть железа при регулируемом поступлении в лигатуру марганца, хрома и, кроме того, ванадия.

Дополнительное микролегирование ванадием значительно повышает уровень технологических свойств лигатуры и увеличивает ее потребительскую ценность.

Причем в предлагаемом способе нет необходимости проведения полного восстановления элементов из шлака. Речь идет только о регулируемом их поступлении в лигатуру (в соответствии с техническими требованиями), достигаемой сочетанием основности шлака, количеством углеродистого восстановителя и последующего увеличения содержания кремния в металле. Образующийся при выплавке лигатуры обогащенный ванадийсодержащий шлак служит исходным сырьем для получения пентоксида ванадия и ванадиевых ферросплавов.

Завершение процесса получения лигатуры на недовосстановленных железистых шлаках, имеющих высокую окислительную способность, обеспечивает высокую степень дефосфорации и обезуглероживания расплава при частичном удалении серы, что позволяет избежать тщательного и довольно трудоемкого подбора чистых никельсодержащих материалов при наборе шихты и использовать наряду с чистым никелем малодефицитные никелевые отходы, загрязненные примесями.

Приемы и параметры, отраженные в формуле изобретения, найдены опытным путем и отражают те пределы, в которых реализуется цель изобретения. Так, использование металлоотсева в количестве (0,05-1,6) от веса никеля является оптимальным.

При содержании металлоотсева в шихте менее 0,05 от веса никеля не удается достичь под электродами в процессе плавления устойчивых областей расплавов, вследствие чего плавление сопровождается прожиганием в металлической шихте колодцев на всю глубину вплоть до подины печи и имеют место большие потери никеля в виде испарений под дугами.

При содержании металлоотсева более 1,6 от веса никеля значительно возрастает кратность шлака, затрудняется тепло- и массообмен, снижается производительность печи, растут энергозатраты, кроме того, имеет место ограниченный маневр при подборе шихты, так как доля железа, вносимая металлоотсевом, становится выше допустимой.

Весовое отношение металлоотсева, углеродистого восстановителя и извести в шихте должно составлять 1:(0,01-0,4):(0,01-0,8). При недостатке углеродистого восстановителя, т.е. менее чем 0,01 от веса металлоотсева, в процессе его плавления не создаются восстановительные условия и формирующийся шлак имеет сильно выраженный окислительный характер (содержание оксидов железа достигает 40% и более), что обусловливает большие потери легирующих элементов (хрома и марганца), повышенный износ магнезитовой футеровки и не позволяет провести микролегирование сплава ванадием. Кроме того, получаемый ванадиевый шлак из-за низкого отношения в нем ванадия к железу не может быть в дальнейшем использован как сырье для получения ванадиевых ферросплавов, что существенно ограничивает возможности данного способа.

При содержании углеродистого восстановителя более чем 0,4 от веса металлоотсева концентрация оксидов железа в шлаке становится ниже критической и происходит нежелательное науглероживание ванны, к тому же шлак утрачивает дефосфорирующую способность, а процесс восстановления марганца и ванадия получает сверхнормативное развитие.

Добавка извести с шихту обеспечивает достаточную жидкоподвижность шлакового расплава и создает условия для частичного восстановления кремнием марганца и ванадия из железистого шлака. При недостатке извести (менее 0,01 от веса металлоотсева) шлак не приобретает достаточной подвижности и имеет низкое межфазное натяжение, что ухудшает условия плавления и осаждение металловключений, кроме того, снижается эффективность использования углеродистого восстановителя, не получают развития дефосфорация и обезуглероживание, возрастают потери полезных элементов в виде недовосстановленных оксидов (хрома, марганца и железа), ухудшающих одновременно и качество шлака. Избыток извести (более 0,8 от веса металлоотсева) нежелателен по той причине, что шлак снова становится малоподвижным и имеют место недостатки, перечисленные выше.

Присадкой кремнистого восстановителя в процессе или после выпуска расплава и доведением содержания кремния в металле до 0,1-0,8% создаются восстановительные условия, препятствующие вторичному окислению восстановленных легирующих элементов. При содержании кремния в металле менее 0,1% восстановительные условия не создаются, что приводит к повышенному угару марганца, хрома и особенно ванадия, в результате чего содержание этих легирующих элементов может оказаться ниже необходимых значений.

Повышение содержания кремния в металле более 0,8% не приводит к улучшению качества лигатуры, но требует дополнительного расходования кремнистого восстановителя, увеличивая тем самым затратные статьи процесса.

Продолжительность подачи кремнистого восстановителя в расплав в значительной степени определяет качество металла, обусловленное развитием в той или иной степени окислительных процессов, имеющих место при выпуске расплава, вследствие интенсивного массообмена и активизации адсорбционных процессов.

Так, при быстрой подаче кремнистого восстановителя, т.е. менее чем за 1 мин, резко замедляется процесс его растворения в объеме металла, растягиваясь на довольно продолжительное время, при этом расплав насыщается кислородом воздуха. Кремний перестает играть роль регулятора окисленности металла, в результате чего происходит частичное или полное окисление легирующих элементов, особенно ванадия.

При повышении содержания кремния в расплаве до требуемой концентрации более чем за 10 мин насыщенный кислородом расплав энергично окисляет кремнистый восстановитель вследствие недостаточной создаваемой концентрации, что приводит к повышенному его угару и как следствие к большому расходованию.

При выплавке лигатуры преимущественно с низким содержанием хрома, перед присадкой кремнистого восстановителя 60-90% шлака скачивают, что позволяет провести микролегирование ванадием и повышение содержания кремния в сплаве при меньшем расходе ферросилиция и более низкими энергозатратами, а присадка ферросилиция в ковш в процессе выпуска обеспечивает более эффективное использование дефосфорирующей и обезуглероживающей способности шлака за счет дополнительного перемешивания.

Скачивание шлака менее 60% не сказывается существенным образом на снижении расхода ферросилиция и энергозатрат, так как при достаточно большом объеме шлака (который является избыточным) для поддержания его жидкоподвижности требуется значительный перегрев, кроме того, присадку ферросилиция в данном случае проводить в ковше нерационально в связи с увеличением потерь металла в виде корольков.

Скачивание шлака в количестве более 90% не позволяет в достаточной степени провести легирование сплава ванадием и завершить процессы дефосфорации и обезуглероживания.

В дуговой электропечи ДС-6Н с магнезитовой футеровкой проводили выплавку лигатур, содержащих никель, двух классов. Основу лигатур первого класса составляют никель (40-82%) и железо при небольших содержаниях легирующих элементов: 0,01-0,5% хрома; 0,01-0,5% марганца; 0,01-0,05% ванадия; 0,01-0,8% кремния и не более 0,5% углерода.

Лигатуры второго класса имеют повышенное содержание хрома (8-12%) при тех же концентрациях марганца, ванадия, углерода и кремния и ограничены верхним пределом по никелю 50%

Выплавку железоникелевых лигатур с низким содержанием хрома проводили из шихты на основе гранулированного никеля и металлоотсева.

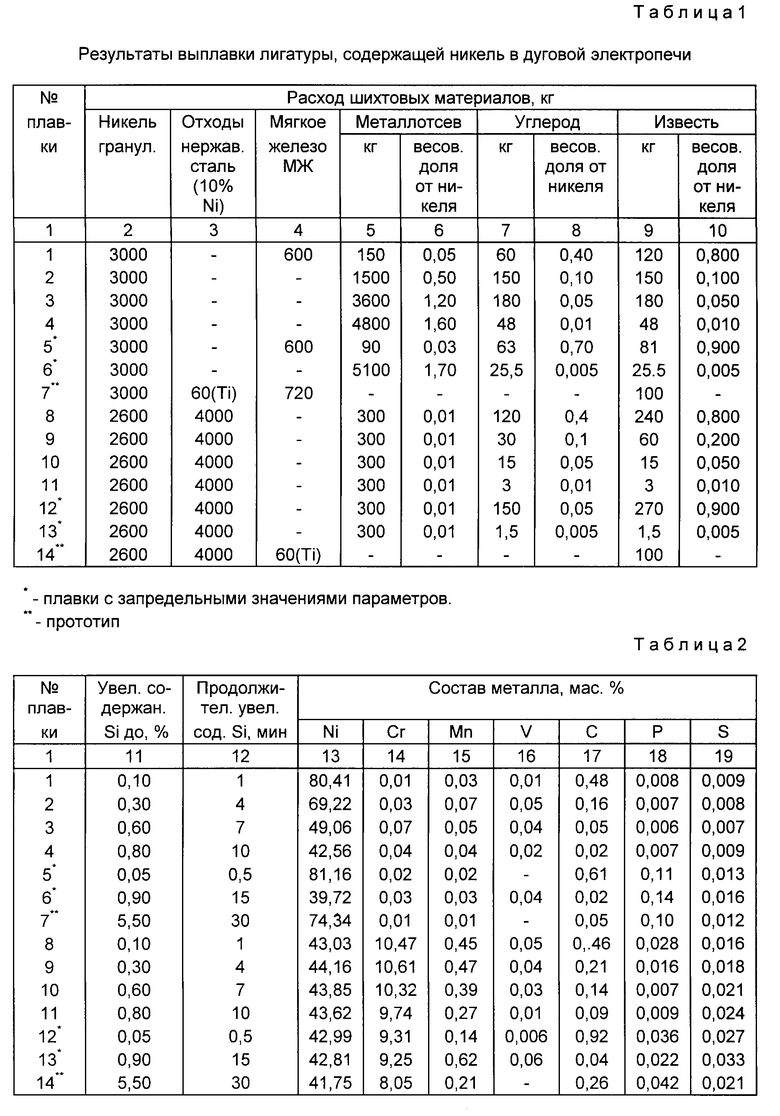

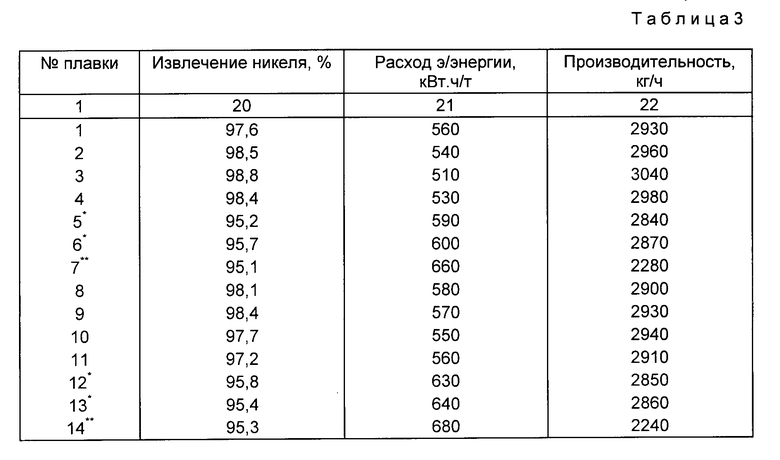

Пример 1. После заправки печи на подину загрузили 3000 кг гранулированного никеля (99,9%) и 600 кг низкоуглеродистой стальной заготовки МЖ (0,05% углерода), затем поверх никеля под электроды задали смесь, содержащую 150 кг металлоотсева, 60 кг коксовой мелочи, 120 кг извести и проплавляли шихту при напряжении 280 В и токе 7 кА до образования подвижного расплава, после чего вели прогрев ванны при напряжении 140 В и токе 6 кА, а по достижении температуры металла 1650oC скачали самотеком через рабочее окно 60% шлака и при отключенных дугах выпустили металл и оставшийся шлак в ковш. При этом присадками ферросилиция (ФС 75) в процессе выпуска в ковш довели содержание кремния в металле до 0,1% в течение 1 мин и одновременно раскислили металл алюминием из расчета 500 г на 1 т лигатуры, после чего произвели разливку в изложницы. Получено 3641 кг лигатуры, содержащей 80,41% Ni; 0,01% Cr; 0,1% Si; 0,05% Mn; 0,01% V; 0,48% C; 0,008% P и 0,009% S. При этом извлечение никеля составило 97,6% расход электроэнергии 560 кВт•ч/т, а производительность 2930 кг/ч.

Последующие плавки проводили аналогично первой плавке при одинаковом расходе никеля в шихте, а остальные параметры изменяли в пределах, указанных в формуле изобретения (табл. 1-3). На плавках с первой по седьмую включительно получали низкохромистую лигатуру с микродобавками Mn и V, при этом примеры 5 и 6 соответствуют запредельным значениям параметров, а седьмая плавка является прототипом, в ней вместо металлоотсева в качестве железосодержащего материала использована низкоуглеродистая стальная заготовка, кроме того, дополнительно введены отходы титана в количестве 60 кг.

На плавках 8-14 получали лигатуру с повышенным содержанием хрома.

Для получения представительных результатов все плавки проведены в сопоставимых условиях, на одинаковой шихте с использованием гранулированного никеля, лома нержавеющей стали и металлоотсева. Примеры 12 и 13 соответствуют запредельным значениям параметров. Плавку 14, являющуюся прототипом, проводили с добавкой 60 кг титановых отходов и 100 кг извести для шлакообразования, а после образования расплава повышали содержание кремния в металле до 5,1% в течение 30 мин.

Шлак, полученный в результате выплавки лигатур, содержал от 3 до 18% пентоксида ванадия при отношении в нем ванадия к железу в пределах 1:(1-2,2) и был использован для производства силикованадия, а также для частичной замены технического пентоксида ванадия при выплавке феррованадия.

Результаты, приведенные в табл. 1-3 показывают, что при использовании предложенного способа для выплавки лигатур, содержащих никель, существенно повышается извлечение ведущего компонента и улучшается качество лигатуры за счет дополнительного микролегирования ее ванадием и более глубокого рафинирования по фосфору, сере и углероду, что в свою очередь позволяет использовать в шихте недефицитные отходы, загрязненные примесями. Кроме того, предложенный способ позволяет ускорить процесс плавления шихты и достичь более высоких показателей по производительности и снижению энергозатрат, а также утилизировать отходы ванадиевого производства металлоотсевы, дополнительно извлекая при этом никель, содержащийся в металлоотсеве в небольших количествах, и получать сырье в виде ванадийсодержащего шлака для производства ванадиевых ферросплавов и пентоксида ванадия.

Технический эффект от использования изобретения заключается в повышении извлечения никеля, увеличении производительности, снижении расхода электроэнергии, улучшении качества лигатуры и утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1996 |

|

RU2096509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2002 |

|

RU2207395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

Использование: черная металлургия, в частности, в ферросплавном производстве. Сущность: способ получения лигатуры, содержащей никель, включает загрузку в электродуговую печь и проплавление никель-, железо-, флюсосодержащего материалов и извести, образование расплава металла со шлаком, выпуск продуктов плавки в ковш и доведение содержания кремния в металле до заданного значения присадкой кремнистого восстановителя, при этом загрузку никельсодержащего материала осуществляют на подину печи, железо- и флюсосодержащий материал задают поверх никельсодержащего материала под электроды совместно с углеродистым восстановителем и известью в весовом отношении 1,00:(0,01-0,40): (0,01-0,80) соответственно, доведение содержания кремния в металле осуществляют до значений 0,1-0,8% в течение 1-10 мин после выпуска продуктов плавки в ковш, причем в качестве железо- и флюсосодержащего материала используют магнитную фракцию конвертерного ванадиевого шлака в виде металлоотсева в количестве 0,05-1,60 от веса никеля. 2 з.п. ф-лы, 3 табл.

| Еднерал Ф.П | |||

| Электрометаллургия стали и ферросплавов | |||

| - М.: Металлургия, 1977, с.128 | |||

| Способ производства плодово-ягодных вин | 1974 |

|

SU496302A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-10—Публикация

1996-04-09—Подача