Изобретение относится к металлургии, а именно к составам углеродистых высоколегированных сплавов железа, и может быть использовано для изготовления особо ответственных деталей, работающих,при повышенных температурах, например для седел клапанов поршневых двигателей внутреннего сгорания.

Цель изобретения - повышение размерной стабильности, теплостойкости, износостойкости и снижение термического коэффициента линейного расширения.

Предложен сплав, содержащий углерод, кремний, марганец, хром, никель, серу и железо, в который дополнительно введены бор и алюминий при следующем соотношении ингредиентов, мас.%:

Углерод0,8-2,0

Кремний1-3

Марганец0,2-0,6

Хром10-20

Никель

Бор

Алюминий

Сера

Железо

31-38

1,0-2,5

0,05-0,2

0,02-0,15

Остальное

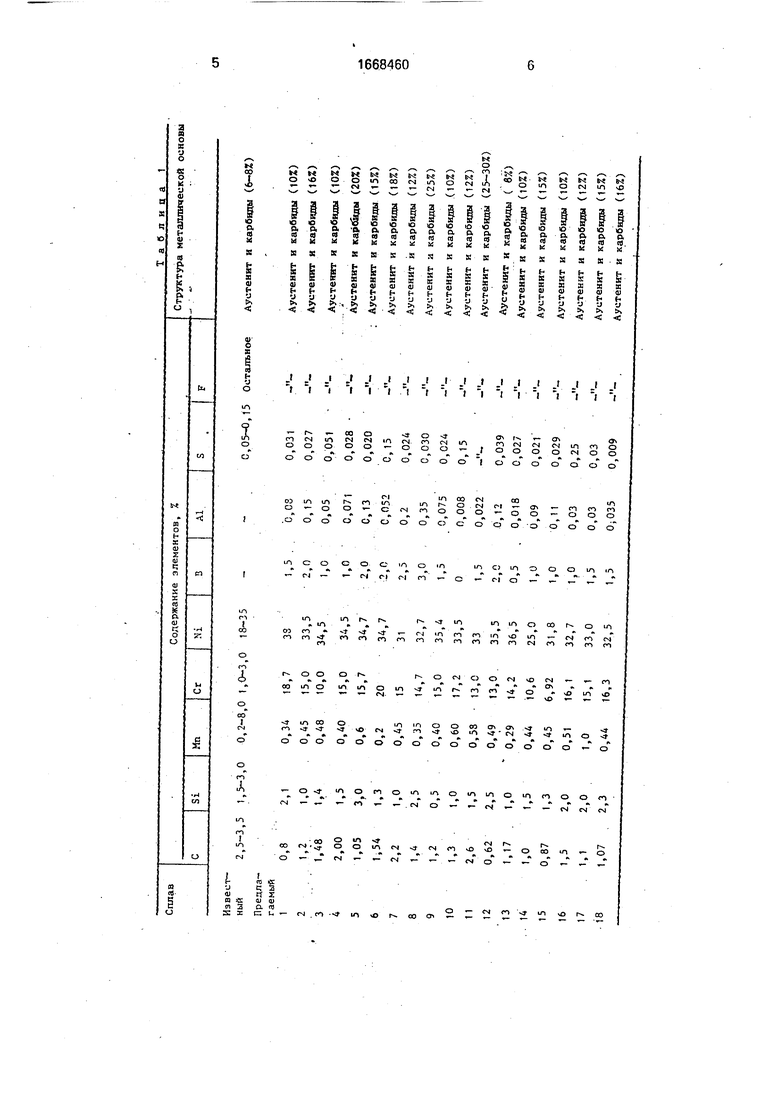

Сплав получали следующим образом.

Выплавку металла проводили в тигельной индукционной печи с кислой футеровкой емкостью 10 кг. В качестве шихты использовали предельный чугун ПВК-1, стальной лом, возврат (литники), ферросплавы хрома (71%), марганца (90%), бора (20%), кремния (75%) и никель.

Величины добавок рассчитывали исходя из среднего усвоения кремния, хрома, марганца 85-90%, бора 75%.

Химический состав сплавов приведен в табл.1,

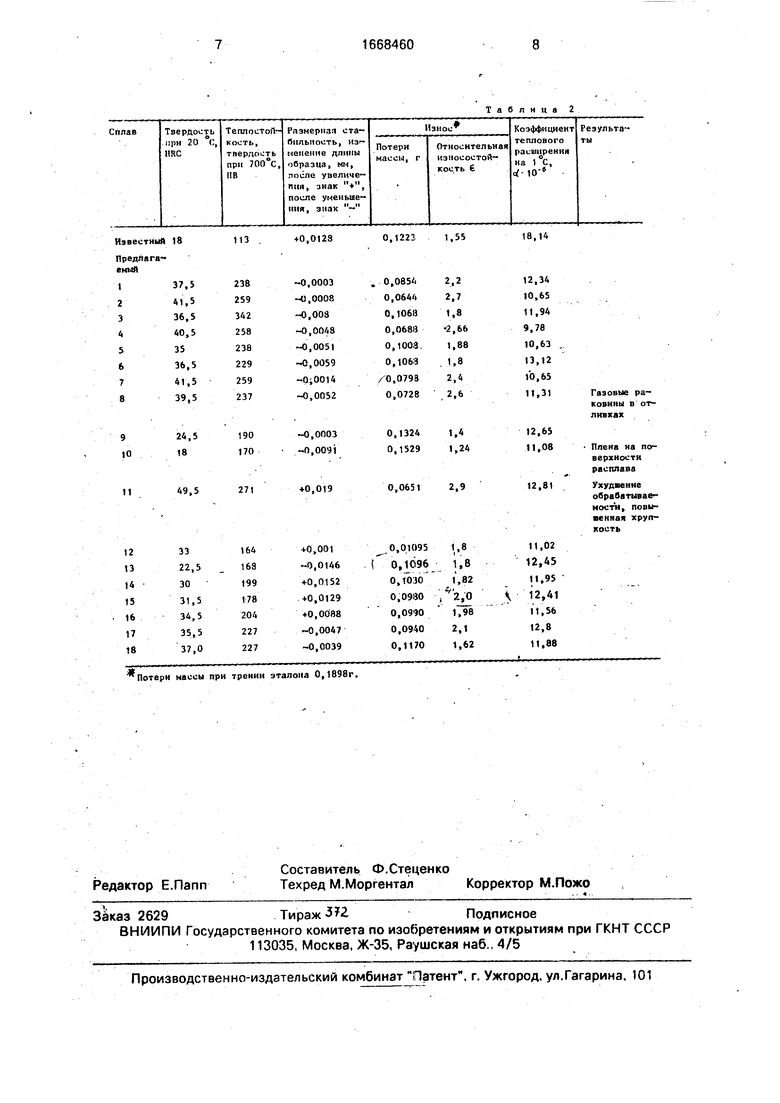

Теплостойкость сплава оценивали по изменению твердости при повышенной темеь о со

Јь

о о

пературе (700°С). Испытание проводили на образцах диаметром 15 мм, высотой 12 мм.

Для проведения испытаний был приспособлен пресс Бринелля, оборудованный нагревательным устройством и специаль- ным индентором с шариком диаметром 5,16 мм из жаропрочной металлокерамики. Режим испытаний: нагрев образцов до температуры 700°С, выдержка при данной температуре 30 мин, выдержка под нагруз- кой 30 с. Размерную стабильность сплава определяли по изменению длины образца диаметром 4 мм и длиной 50 мм в процессе дилатометрических испытаний при двухкратном нагреве и охлаждении.

Коэффициент теплового расширения определяли графоаналитически по дилатометрическим кривым. Расчет производился по следующей зависимости:

a- AI

а (ta-tl)lo1

где Д - изменение длины образца в интервале температур ta-ti;

I0 - первоначальная длина образца.

Износостойкость сплава оценивали в соответствии с ГОСТ 1337-71. Сущность метода состоит в том, что проводят трение об абразивную поверхность испытуемого образца и эталона (серного перлитного чугуна). Для проведения испытаний применялись образцы диаметром 4 мм А длиной 25 мм. Мерой износостойкости принято „относительное изменение массы образца, определяемого по формуле

f-AqE(dEf Е 3q;4/

где Aqe, Aqo - абсолютные величины потерь массы эталона и испытуемого образца; dg. do - диаметры образцов; Ј - относительная износостойкость. Полученные результаты эксплуатационных свойств сплавов приведены в табл.2.

Предлагаемый сплав характеризуется более высокими размерной стабильностью, износостойкостью, а также более низким значением коэффициента теплового расширения, что обеспечивает его применение в качестве материала седел клапанов тепло- напряженных поршневых двигателей внутреннего сгорания.

Формула изобретения Теплостойкий литейный сплав, содержащий углерод, кремний, марганец, хром, никель, серу, железо, отличающийся тем, что, с целью повышения теплостойкости, износостойкости, размерной стабильности и снижения коэффициента линейного расширения, он дополнительно содержит бор и алюминий при следующем соотношении ингредиентов, мас.%:

Углерод0,8-2,0

Кремний1-3

Марганец0,2-0,6

Хром10-20

Никель„31-38

Сера0,02-0,15

Бор1,0-2.5

Алюминий0.05-0,2

ЖелезоОстальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Чугун | 1981 |

|

SU981433A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

Изобретение относится к металлургии, а именно к теплостойким литейным сплавам, и может быть использовано для изготовления деталей, работающих при повышенной температуре, например, для седел клапанов дизельных двигателей. С целью повышения размерной стабильности, теплостойкости и износостойкости и снижения термического коэффициента линейного расширения предложен сплав, дополнительно содержащий бор и алюминий при следующем соотношении ингредиентов, мас.%: углерод 0,8 - 2,0

кремний 1,0 - 3,0

марганец 0,2 - 0,6

хром 10 - 20

никель 31 - 38

бор 1,0 - 2,5

алюминий 0,05 - 0,2

сера 0,02 - 0,15

железо остальное. 2 табл.

Известный 18

113

+0,0123

Потери массы при трении эталона 0,1898г

0,1223

1,55

18,14

| Состав для наплавки | 1974 |

|

SU502731A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-06—Подача