Изобретение относится к горной промышленности, а точнее к нефтегазодобывающей, и может использоваться при цементировании обсадных колонн.

Цель- повышение качества цементирования обсадных колонн путем ограничения давления на стенки открытой части ствола скважины.

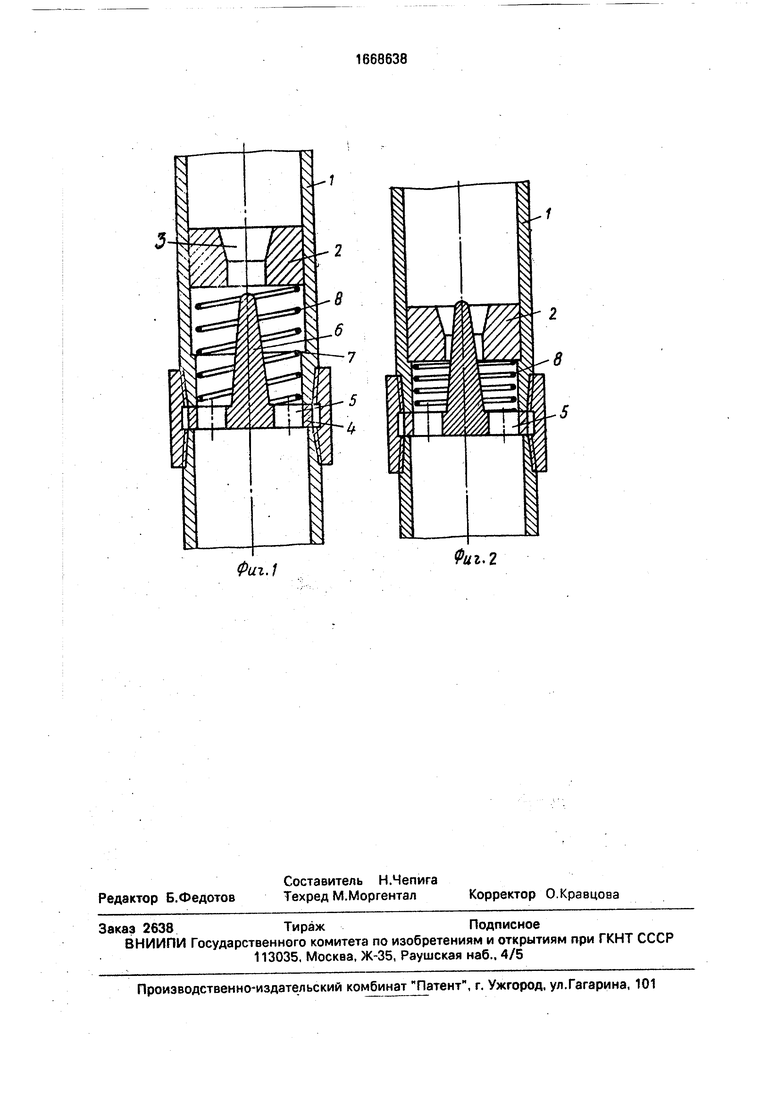

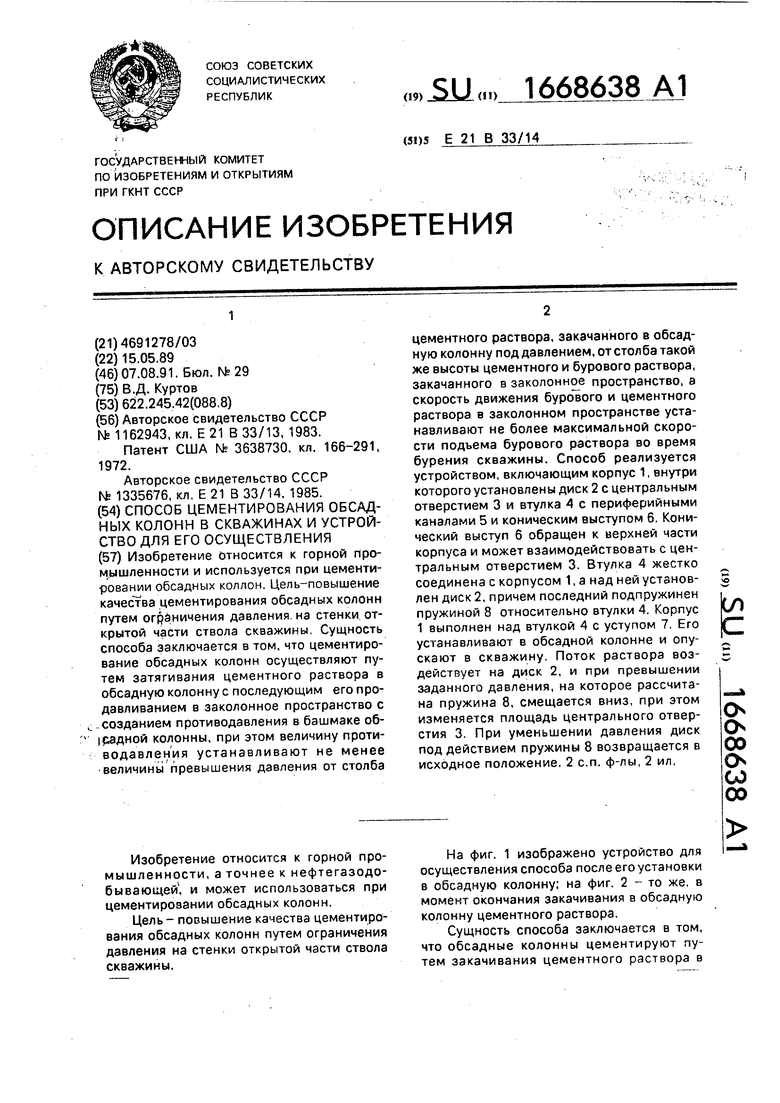

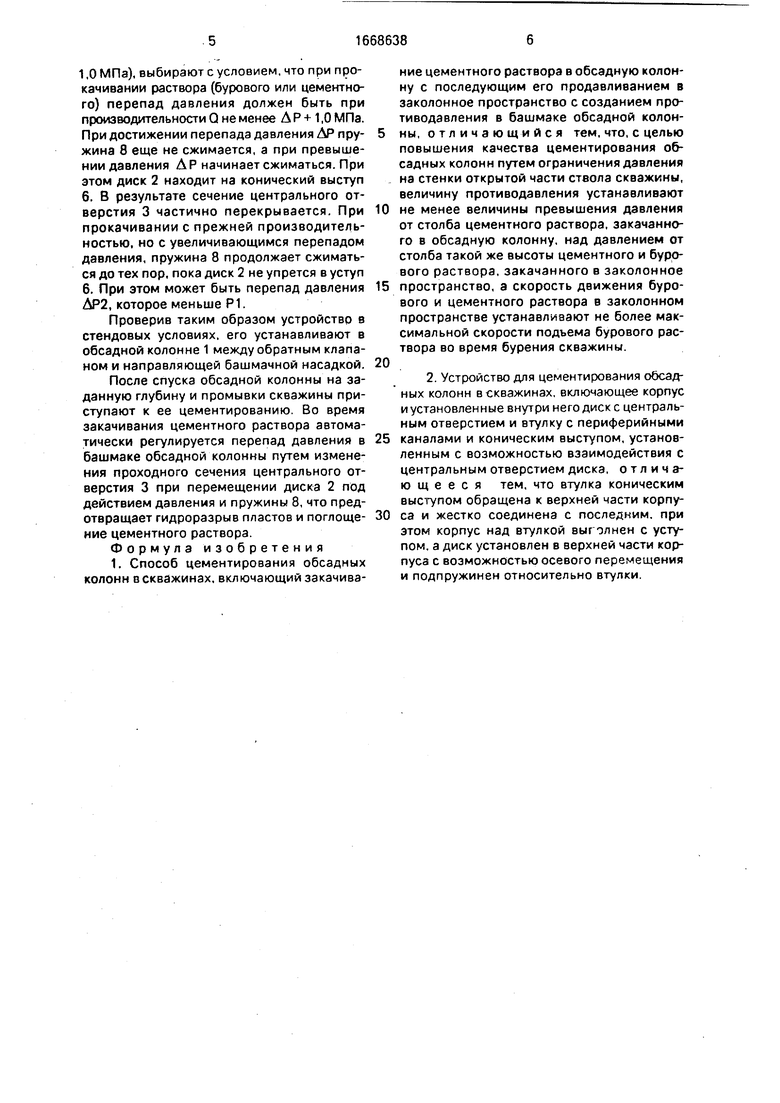

На фиг. 1 изображено устройство для осуществления способа после его установки в обсадную колонну; на фиг. 2 - то же, в момент окончания закачивания в обсадную колонну цементного раствора.

Сущность способа заключается в том, что обсадные колонны цементируют путем закачивания цементного раствора в

обсадную колонну с последующим его про- давливанием в заколонное пространство с созданием противодавления в башмаке обсадной колонны. При этом величину противодавления устанавливают не менее величины превышения давления от столба цементного раствора, закачанного в обсадную колонну, над давлением от столба такой же высоты цементного и бурового раствора, закачанного в заколонное пространство, а скорость движения бурового и цементного раствора в заколонном пространстве устанавливают не более масимальной скорости подъема бурового раствора во время бурения скважины.

Способ реализуется с помощью устройства, включающего корпус 1 с установленными внутри него диском 2 с центральным отверстием 3 и втулкой 4 с периферийными каналами 5 и коническим выступом 6, установленным с возможностью взаимодействия с центральным отверстием 3. Втулка А коническим выступом 6 обращена к верхней части корпуса 1 и жестко соединена с последним. Корпус 1 под втулкой 4 выполнен с уступом 7. Диск 2 установлен в верхней части корпуса с возможностью осевого перемещения и подпружинен пружиной 8 относительно втулки 4.

До спуска обсадной колонны в скважину устройство настраивают в соотвествии с условиями цементирования и особенностями состояния скважины.

Вначале в соответствии с горно-геологическими условиями: пластовым давлением, давлением гидроразрыва, условиями бурения (уд. масса бурового раствора) выбирают вид цементного материала, его уд. массу, высоту подъема цементного раствора в заколонном пространстве, объем цементного раствора. Определяют в соответствии с объемом цементного раствора его высоту после закачивания в обсадную колонну. Определяют перепад давления от столба цементного раствора, закачанного в обсадную колонну, и давление от столба такой же высоты цементного и бурового раствора после их закачивания в заколонное пространство. Определяют перепад Д Р давлений (т.е. разницу) между столбами цементного раствора, закачанного в обсадную колонну, и после его продувки в заколонное пространство по следующей формуле:

ДР Pi-Pa- Рз,

где Pi - давление от столба цементного раствора, закачанного в обсадную колонну;

Р2 - давление от столба цементного раствора, продавленного в заколонное пространство;

Рз - давление от столба глинистого раствора, находящегося над цементным в заколонном пространстве.

При этом высота столба цементного раствора, продавленного в заколонное пространство, в сумме с высотой глинистого раствора, находящегося над цементным

раствором в заколонном пространстве, равна высоте цементного раствора,за- качанхого в обсадную колонну. Если цементирование производится с подъемом цементного раствора до устья, Рз 0, т.к.

глинистого раствора в этом случае в заколонном пространстве не будет после про- давливания цементного раствора.

Анализируют условия бурения и определяют наибольшую скорость подъема

бурового раствора в заколонном пространстве во время бурения, при которой не было осложнений. Допустим, это V. Выбирают данную скорость V за максималь- 5ную скорость подъема цементного и бурового раствора в заколонном пространстве во время цементирования. Для этой скорости и в зависимости от минимального сечения кольцевого пространства между стенками скважин и обсадной колонной определяют наибольшую производительность цементировочных агрегатов (наибольший расход Q).

После этого подбирают диаметр центрального стержня 3 (диска 2) таким образом,

чтобы при прокачивании через него бурового раствора и цементного раствора с производительностью Q перепад давления был не меньше ДР.

Определив диаметр центрального отверстия 3, подбирают пружину 8 из условия, что при воздействии на диск 2 перепада давления Д Р он удерживается на месте силой упругости пружины 8 и при этом конический выступ 6 не входил в центральное

отверстие 3.

Чтобы диск 2 не передвигался вверх во время спуска обсадной колонны по стволу скважины, можно установить ограничитель, например три штифта, ввернутых в стенку

корпуса 1 (на чертеже они не показаны).

После выбора всех параметров устройства его собирают и проверяют в стендовых условиях. При этом обращают внимание на следующее. При прокачивании бурового

раствора с производительностью Q должен обеспечиваться перепад давления, равный Д Р или больше его, допустим на 1,0 МПа. Чтобы избежать возможных ошибок (точность большинства серийных манометров

1,0 МПа), выбирают с условием, что при прокачивании раствора (бурового или цементного) перепад давления должен быть при производительности Q не менее Д Р + 1,0 МПа. При достижении перепада давления АР пру- жина 8 еще не сжимается, а при превышении давления Д Р начинает сжиматься. При этом диск 2 находит на конический выступ 6. В результате сечение центрального отверстия 3 частично перекрывается. При прокачивании с прежней производительностью, но с увеличивающимся перепадом давления, пружина 8 продолжает сжиматься до тех пор, пока диск 2 не упрется в уступ 6. При этом может быть перепад давления ДР2, которое меньше Р1.

Проверив таким образом устройство в стендовых условиях, его устанавливают в обсадной колонне 1 между обратным клапаном и направляющей башмачной насадкой.

После спуска обсадной колонны на заданную глубину и промывки скважины приступают к ее цементированию. Во время закачивания цементного раствора автоматически регулируется перепад давления в башмаке обсадной колонны путем изменения проходного сечения центрального отверстия 3 при перемещении диска 2 под действием давления и пружины 8, что предотвращает гидроразрыв пластов и поглоще- ние цементного раствора.

Формула изобретения

1. Способ цементирования обсадных колонн в скважинах, включающий закачивание цементного раствора в обсадную колонну с последующим его продавливанием в заколонное пространство с созданием противодавления в башмаке обсадной колонны, отличающийся тем, что, с целью повышения качества цементирования обсадных колонн путем ограничения давления на стенки открытой части ствола скважины, величину противодавления устанавливают не менее величины превышения давления от столба цементного раствора, закачанного в обсадную колонну, над давлением от столба такой же высоты цементного и бурового раствора, закачанного в заколонное пространство, а скорость движения бурового и цементного раствора в заколонном пространстве устанавливают не более максимальной скорости подъема бурового раствора во время бурения скважины.

2. Устройство для цементирования обсадных колонн в скважинах, включающее корпус и установленные внутри него диск с центральным отверстием и втулку с периферийными каналами и коническим выступом, установленным с возможностью взаимодействия с центральным отверстием диска, отличающееся тем. что втулка коническим выступом обращена к верхней части корпуса и жестко соединена с последним, при этом корпус над втулкой выплнен с уступом, а диск установлен в верхней части корпуса с возможностью осевого перемещения и подпружинен относительно втулки.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2017937C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2006 |

|

RU2342517C2 |

| Способ цементирования обсадной колонны скважины | 2021 |

|

RU2778361C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2043482C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИН | 1990 |

|

RU2057903C1 |

| СПОСОБ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ В УСЛОВИЯХ АНОМАЛЬНО НИЗКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ В ЗОНЕ ПОГЛОЩЕНИЯ | 2000 |

|

RU2188302C2 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 1992 |

|

RU2023137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ УТЕЧКИ | 2016 |

|

RU2661937C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПОСТОРОННИХ ВОД ИЗ ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ | 1991 |

|

RU2015315C1 |

| СПОСОБ ОПРЕССОВКИ ОБСАДНОЙ КОЛОННЫ | 1991 |

|

RU2010941C1 |

Изобретение относится к горной промышленности и используется при цементировании обсадных колонн. Цель - повышение качества цементирования обсадных колонн путем ограничения давления на стенки открытой части ствола скважины. Сущность способа заключается в том, что цементирование обсадных колонн осуществляют путем затягивания цементного раствора в обсадную колонну с последующими его продавливанием в заколонное пространство с созданием противодавления в башмаке обсадной колонны, при этом величину противодавления устанавливают не менее величины превышения давления от столба цементного раствора, закачанного в обсадную колонну под давлением, от столба такой же высоты цементного и бурового раствора, закачанного в заколонные пространство, а скорость движения бурового и цементного раствора в заколонном пространстве устанавливают не более максимальной скорости подъема бурового раствора во время бурения скважины. Способ реализуется устройством, включающим корпус 1, внутри которого установлены диск 2 с центральным отверстием 3 и втулка 4 с периферийными каналами 5 и коническим выступом 6. Конический выступ 6 обращен к верхней части корпуса и может взаимодействовать с центральным отверстием 3. Втулка 4 жестко соединена с корпусом 1, а над ней установлен диск 2, причем последний подпружинен пружиной 8 относительно втулки 4. Корпус 1 выполнен над втулкой 4 с уступом 7. Его устанавливают в обсадной колонне и опускают в скважину. Поток раствора воздействует на диск 2, и он при превышении заданного давления, на которое рассчитана пружина 8, смещается вниз, при этом изменяется площадь центрального отверстия 3. При уменьшении давления диск под действием пружины 8 возвращается в исходное положение. 2 с.п. ф-лы, 2 ил.

| Способ цементирования обсадных колонн в скважинах | 1983 |

|

SU1162943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США N° 3638730, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Устройство для цементирования обсадных колонн | 1985 |

|

SU1335676A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-15—Подача