Изобретение относится к неразрушающему контролю материалов изделий и может быть использовано для контроля зарождающихся дефектов во вращающихся элементах, например крыльчатках и роторах турбин, по сигналам акустической эми- сии (АЭ).о

Целью изобретения является увеличение разрешающей способности и достоверности контроля крыльчаток турбин за счет исключения влияния шумов и неоднородно- стей акустического тракта источник сигнала - приемник.

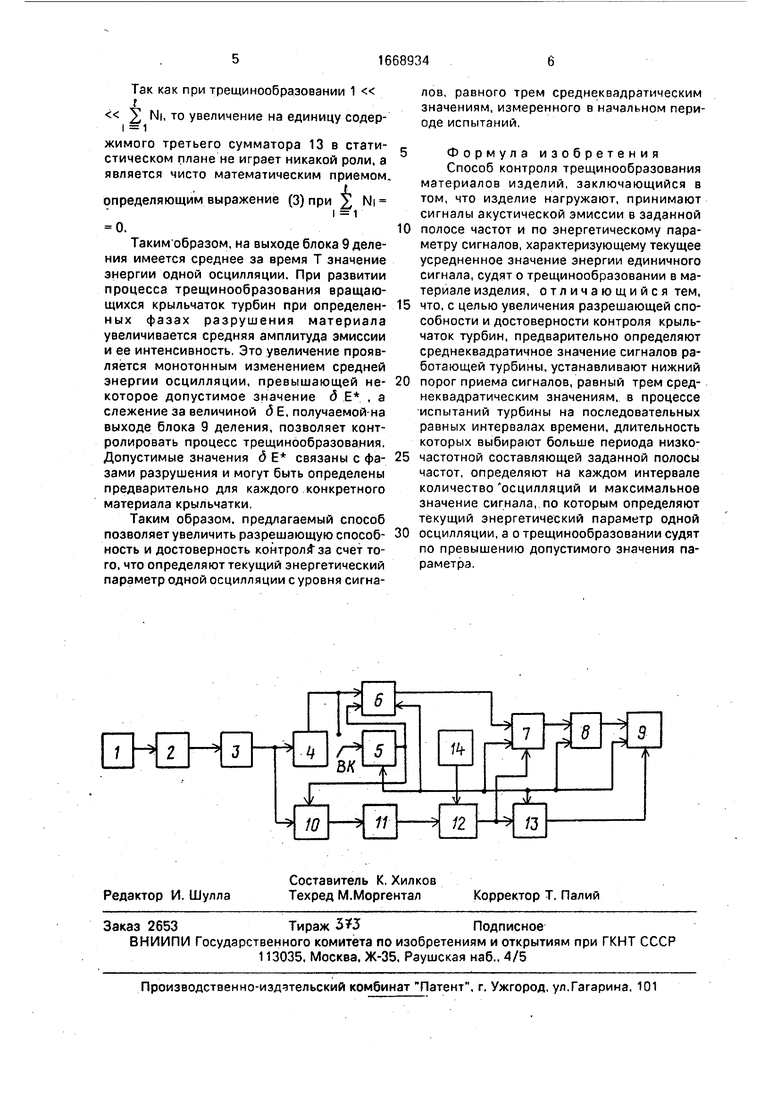

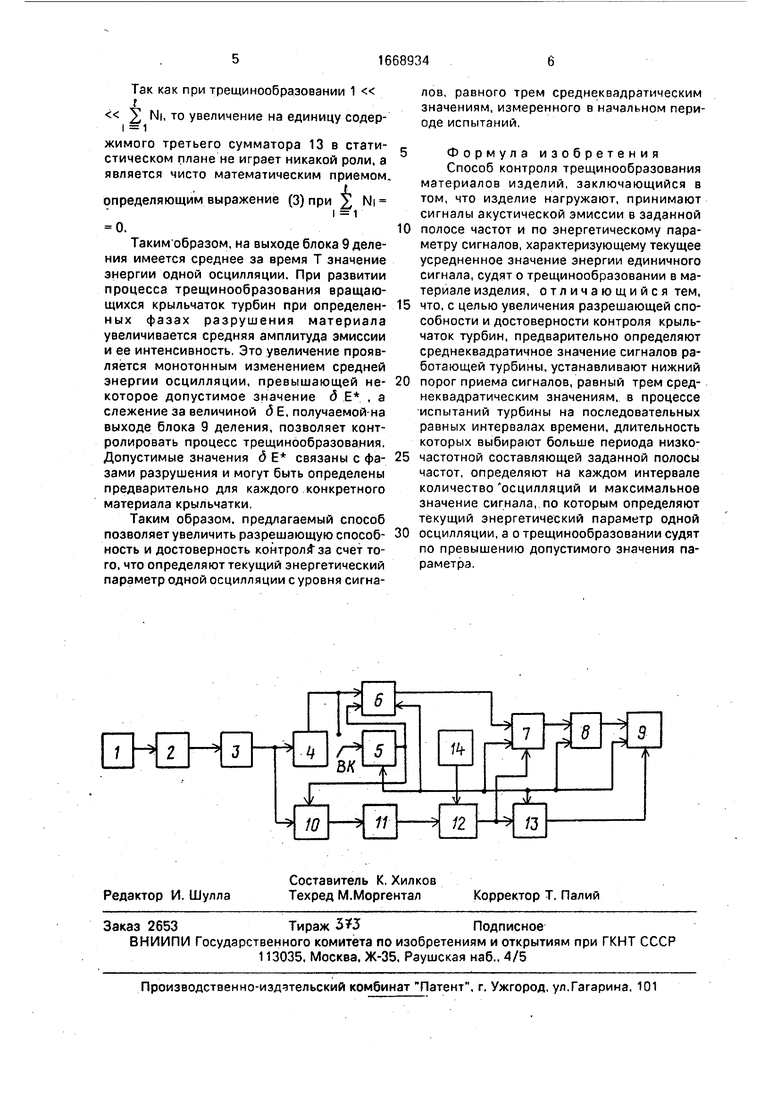

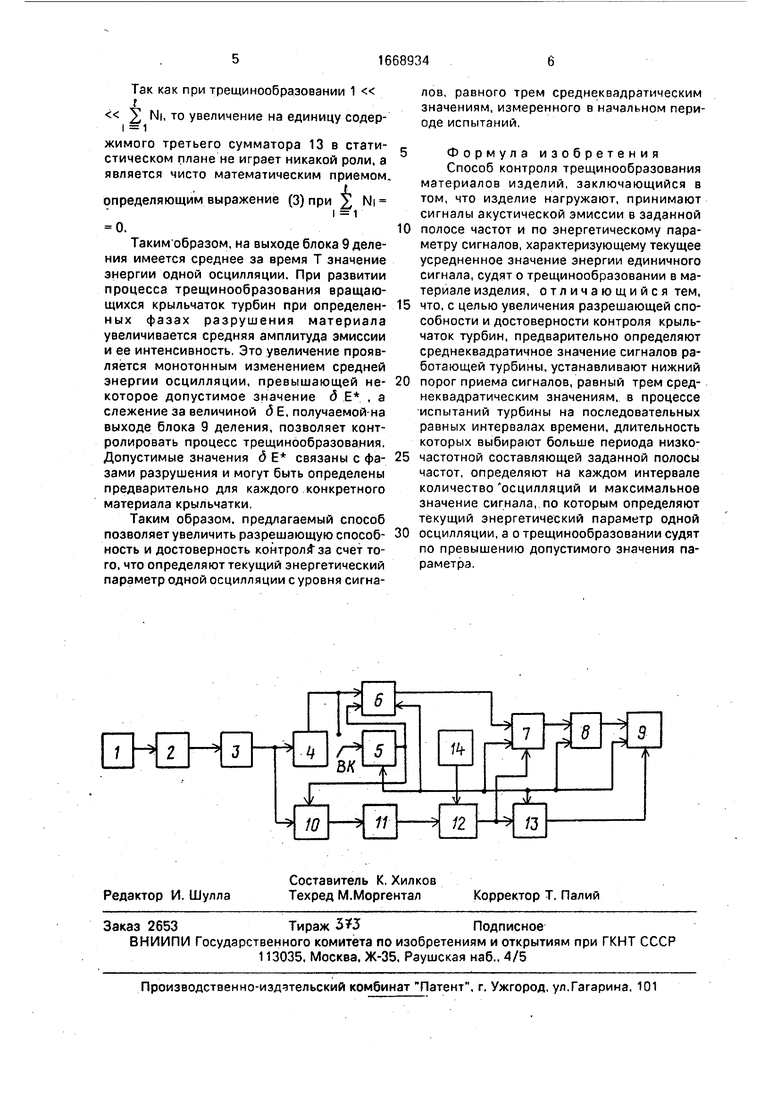

На чертеже представлена блок-схема устройства для реализации способа контроля трещинообразования материалов изделий.

Устройство для реализации способа контроля трещинообразования материалов изделий содержит соединенные последовательно преобразователь 1 АЭ, усилитель 2, полосовой фильтр 3, пиковый детектор 4,

блок 5 определения среднеквадратического отклонения, первый сумматор 6, блок 7 умножения, второй сумматор 8 и блок 9 деления, соединенные последовательно и включенные между выходом полосового фильтра 3 и вторым входом блока 9 деления компаратор 10, формирователь 11, счетчик 12 и третий сумматор 13, тактовый генератор 14, выход которого соединен с зторым входом первого сумматора 6, вторым входом блока 5 определения среднеквадратического отклонения, вторым входом счетчика 12. вторым входом блока 7 умножения, вторым входом второго сумматора 8. вторым входом третьего сумматора 13 и третьим входом блока 9 деления. Выход блока 5 соединен с вторым входом компаратора 10, выход детектора 4 - с вторым входом первого сумматора 6.

Способ контроля трещинообраэования материалов изделий осуществляется следующим образом.

Ё

С

О 00 О СА

|ь

Преобразователь 1 АЭ устанавливают снаружи турбины, например на корпусе (не показан). Преобразователь выбирают с чувствительным элементом, способным работать в области температур до 300°С и частот до 1-2 МГц, а также имеющим высокую чувствительность. Такими свойствами обладают преобразователи с чувствительным элементом из монокристалла ниобата лития. Сигналы, представляющие собою вы- сокочастотные волны напряжений (акустическая эмиссия), шумы от протекания рабочей жидкости и вращения подшипников ротора турбины, поступают с преобразователя 1 на усилитель 2, а после усиления их фильтруются фильтром 4 в полосе частот пропускания Д f.

В начальный момент, когда трещинооб- разования в крыльчатке нет, на выходе фильтра 3 имеется общий акустический сиг- нал, порождаемый различными факторами, в частности трущимися конструктивными элементами, например подшипниками. Этот сигнал подают на выход пикового детектора 4, с его выхода через включенный выключатель ВК - на блок 5 определения среднеквадратического отклонения. После определения среднеквадратического значения аэту величину утраивают и устанавливают на выходе указанного блока. Затем выключатель ВК ныключают, а на одном из входов первого сумматора 6 и компаратора 10 остается постоянно поданная величина За. После этого все сигналы X(t) пикового детектора 4 отнимают от величины 3(7 в первом сумматоре 6, выход выбирается логическим, т.е. все сигналы меньше по величине За не поступают с его выхода на вход блока 7 умножения. Одновременно компаратор 10 не выдает сигналы на вход формирователя 11, если они по величине меньше За. Величину За выбирают из соображения, что плотность распределения шумов в отсутствии процесса трещинообразования имеет нор- мальный характер. Тогда при выборе порога приема сигналов, равному За, при отсутствии трещинообразования только отдельные сигналы могут превышать этот порог, причем согласно теории вероятно- сти вероятность появления таких сигналов Р(Х) 0,0044, а случайный их характер исключает монотонность их увеличения.

При возникновении трещинообразования в крыльчатке турбины возникают Сигналы АЭ, которые распространяются по различным акустическим трактам и достигают преобразователя 1. Последним принимают суммарный акустический сигнал,

энергия которого частично обусловлена тре- щинообразованием крыльчатки турбины. При разрушении материалов сигналы АЭ возрастают по амплитуде и интенсивности. Таким образом, при трещинообрэзовании на выходе компаратора 10 появляются сигналы, превышающие уровень За, которые, пройдя формирователь 11, подсчитываются счетчиком 12. Таким образом, на выходе счетчика 12 - количество осцилляции NI сигнала X(t), превышающих уровень За на протяжении времени At, задаваемом тактовым генератором 14. Одновременно тактовый генератор 14 управляет первым сумматором 6, на выходе которого появится максимальное пиковое значение сигнала Х(т), превышающее уровень Зав течение указанного времени At. Содержимое счетчика 12 и первого сумматора 6 перемножают в блоке 7 умножения, управляемом также тактовым генератором 14. В результате на выходе блока 7 умножения формируют сигнал, пропорциональный акустической энергии процесса трещинообразования, т.е.

Ei KA -Ni/At.

О)

где К - коэффициент пропорциональности;

А| - максимальное значение амплитуды среди NI осцилляции за время At.

Причем At выбирают из условия -г- At,

где fi - низкочастотная составляющая фильтра 3.

Если измерение длится в течение времени Т, то полная энергия осцилляции выражает формулой

Е/Т К Ј AiNi, i 1

At.

Накопление указанной суммы осуществляют вторым сумматором 8, управляемым по времени Т тактовым генератором 14. Одновременно за это время в третьем сумматоре 13 накапливают общее число ос(2)

Ј N,, к

цилляций 2j NI, которое увеличивается на

1

единицу, и с его выходе подают на блок 9 деления, где формируют параметр средней энергии одной осцилляции

6Е

Ki

AiNi

1

i +Ј NI

(3)

Так как при трещинообразовании 1 «

« л NI, то увеличение на единицу содер- i 1

жимого третьего сумматора 13 в статистическом плане не играет никакой роли, а является чисто математическим приемом

определяющим выражение (3) при JЈ NI

I 1 0.

Таким образом, на выходе блока 9 деления имеется среднее за время Т значение энергии одной осцилляции. При развитии процесса трещинообразования вращающихся крыльчаток турбин при определен- ных фазах разрушения материала увеличивается средняя амплитуда эмиссии и ее интенсивность. Это увеличение проявляется монотонным изменением средней энергии осцилляции, превышающей не- которое допустимое значение д Е , а слежение за величиной д Е, получаемой на выходе блока 9 деления, позволяет контролировать процесс трещинообразования. Допустимые значения д Е связаны с фа- зами разрушения и могут быть определены предварительно для каждого конкретного материала крыльчатки.

Таким образом, предлагаемый способ позволяет увеличить разрешающую способ- ность и достоверность контроля за счет того, что определяют текущий энергетический параметр одной осцилляции с уровня сигналов, равного трем среднеквадратическим значениям, измеренного в начальном периоде испытаний.

Формула изобретения Способ контроля трещинообразования материалов изделий, заключающийся в том, что изделие нагружают, принимают сигналы акустической эмиссии в заданной полосе частот и по энергетическому параметру сигналов, характеризующему текущее усредненное значение энергии единичного сигнала, судят о трещинообразовании в материале изделия, отличающийся тем, что, с целью увеличения разрешающей способности и достоверности контроля крыльчаток турбин, предварительно определяют среднеквадратичное значение сигналов работающей турбины, устанавливают нижний порог приема сигналов, равный трем среднеквадратическим значениям, в процессе испытаний турбины на последовательных равных интервалах времени, длительность которых выбирают больше периода низкочастотной составляющей заданной полосы частот, определяют на каждом интервале количество осцилляции и максимальное значение сигнала, по которым определяют текущий энергетический параметр одной осцилляции, а о трещинообразовании судят по превышению допустимого значения параметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустико-эмиссионной диагностики трубопроводов | 1988 |

|

SU1536304A1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| Устройство для определения координат источников акустической эмиссии в сварных швах | 1981 |

|

SU1045113A1 |

| УСТРОЙСТВО РЕГИСТРАЦИИ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2003 |

|

RU2251688C1 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2017 |

|

RU2664795C1 |

| Система и способ контроля состояния лопаток статора | 2013 |

|

RU2612999C2 |

Изобретение относится к неразрушающему контролю материалов изделий и может быть использовано для контроля зарождающихся дефектов во вращающихся элементах, например крыльчатках и роторах турбин, по сигналам акустической эмиссии (АЭ). Целью изобретения является увеличение разрешающей способности и достоверности контроля крыльчаток турбин за счет исключения влияния шумов и неоднородностей акустического тракта источник сигнала - приемник. При контроле определяют текущий энергетический параметр одной осцилляции с уровня сигналов, равного трем среднеквадратическим значениям, измеренного в начальном периоде испытаний. О трещинообразовании судят по превышению допустимого значения параметра. 1 ил.

| Способ контроля материалов на наличие микротрещин | 1979 |

|

SU968735A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акусто-эмиссионный способ контроля качества материалов | 1985 |

|

SU1320739A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-23—Подача