Изобретение относится к электромашиностроению, в частности к асинхронным двигателям с короткозамкнутым ротором, обмотка которых собрана из отдельных стержней и короткозамыкающих колец.

Цель изобретения повышение надежности обмотки, упрощение конструкции и повышение энергетических характеристик двигателя.

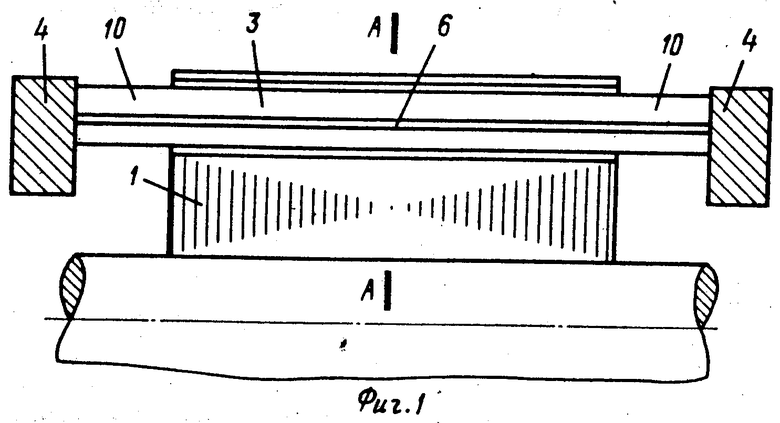

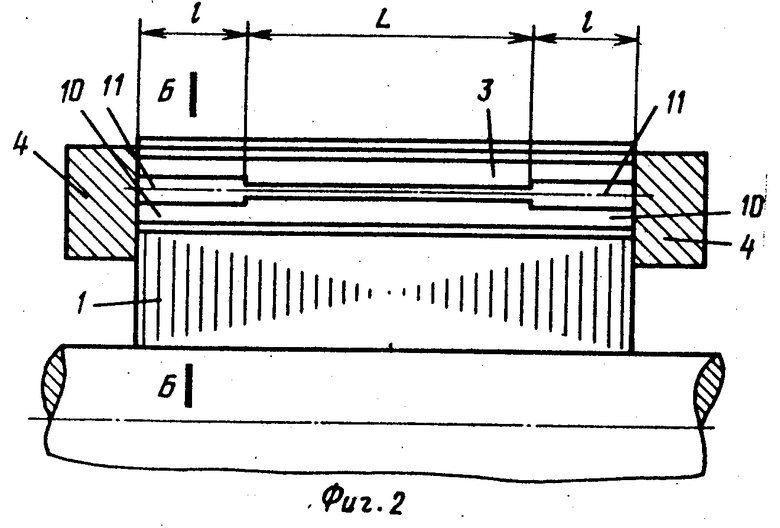

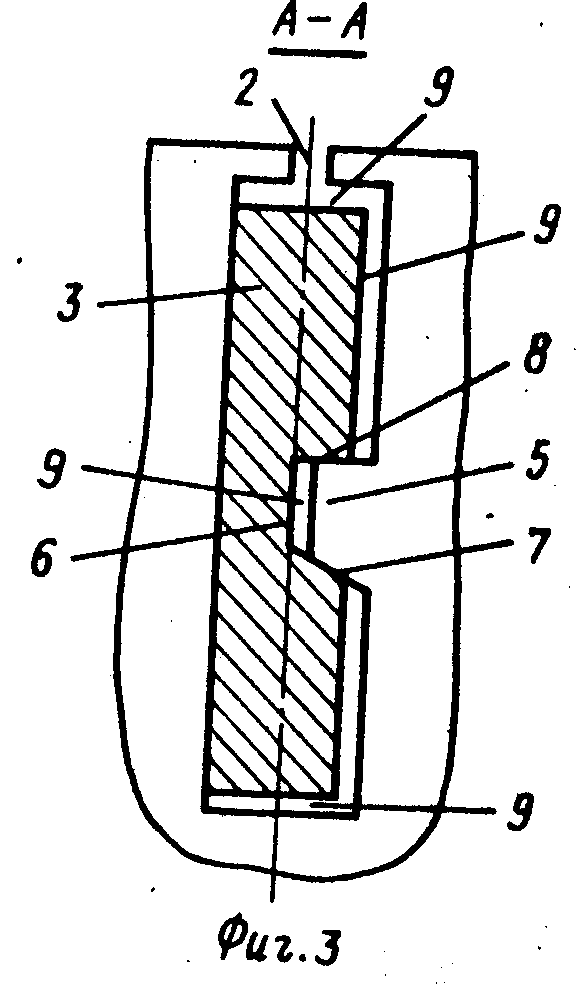

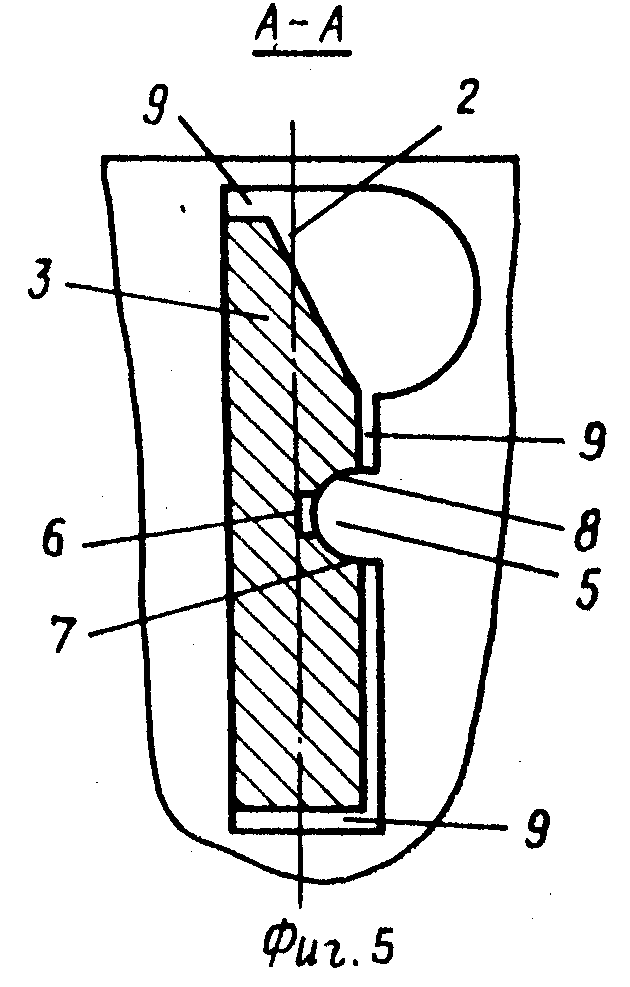

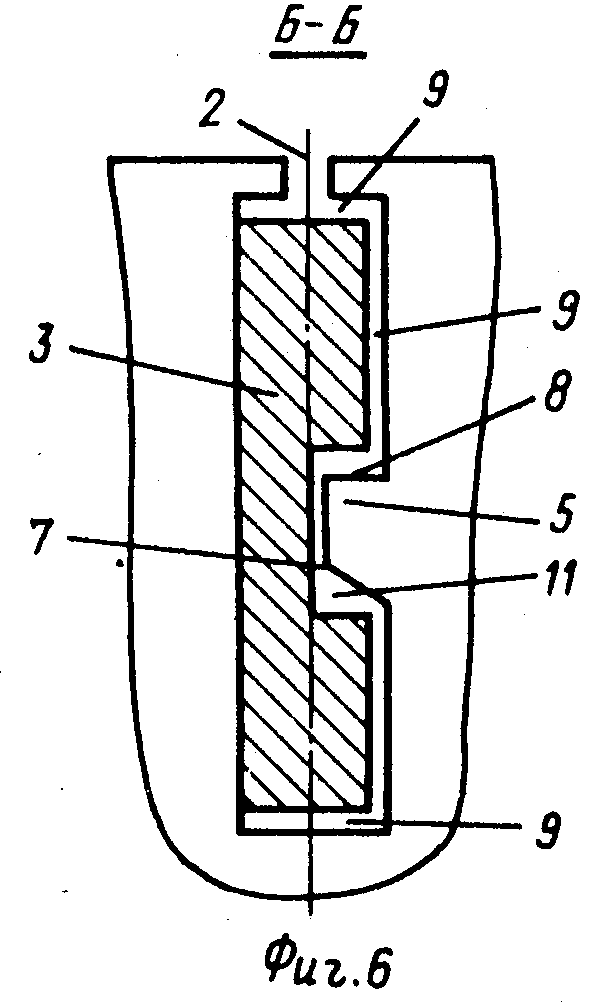

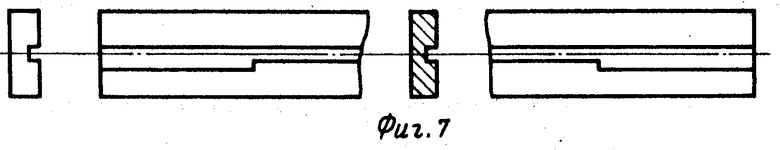

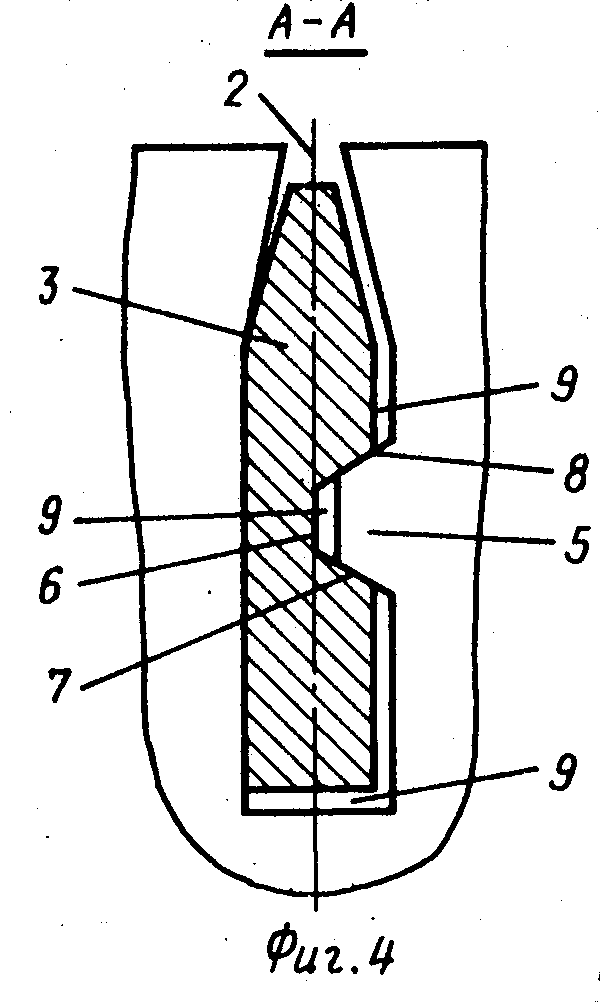

На фиг.1 изображен продольный разрез предлагаемого ротора с традиционным расположением короткозамыкающих колец на некотором расстоянии от сердечника, равном длине вылетов стержней; на фиг.2 то же, короткозамыкающие кольца непосредственно прилегают к сердечнику; на фиг.3-5 поперечное сечение А-А на фиг.1 (различные варианты формы поперечного сечения стержней обмотки ротора, выступа зубца и боковых углублений стержня); на фиг.6 поперечное сечение Б-Б на фиг.2 (торцовая зона сердечника ротора при формировании вылетов или части их длины стержней в пределах торцовой зоны сердечника); на фиг.7 стержень ротора с несимметричным выполнением уширения продольного углубления.

Короткозамкнутый ротор асинхронного двигателя содержит сердечник 1 с пазами 2, в которых запрессованы стержни 3. Концы стержней 3 соединены механически и электрически с короткозамыкающими кольцами 4.

На боковых стенках пазов 2 в зубцах выполнены выступы 5, а на боковых сторонах стержней 3 продольные углубления 6, причем при сборке обмотки ротора выступы 5 расположены в углублениях 6. Боковые стороны 7 и 8 выступов могут быть как прямыми, так и иметь форму окружности. Боковая сторона 7 выступа (или сторона 8, или обе вместе) выполнена наклонно к боковой стенке паза 2. Форма выступа 5 зубцов может быть произвольной. Форма углублений 6 в стержнях 3 в исходном состоянии до запрессовки в паз 2 может быть также достаточно произвольной или повторять форму выступов 5 зубцов. Необходимо лишь сопряженные размеры углублений 6 и выступов 5 выбрать так, чтобы перед сборкой (запрессовкой) обмотки обеспечить с учетом допусков на размеры стержня и паза и их формы гарантированный радиальный натяг по выступам 5 и углублениям 6. Для этого радиальные размеры углубления 6 делаются в исходном состоянии стержня меньше соответствующих размеров выступа 5. Тангенциальные размеры выступа 5 и углубления 6 должны обеспечивать необходимую контактную прочность соединения выступ-углубление по поверхностям сторон 7 и 8 сопряжения стержня 3 с выступами 5 при всех силовых воздействиях на стержни 3.

Указанный натяг является припуском стержня, который срезается в виде стружки первым листом сердечника при запрессовке стержня. Наклон режущей кромки боковой стороны 7, наклон или кривизна сторон 7 и 8 выступа 5 создают при запрессовке составляющую силы, направленную поперек радиальной оси паза, которая является распорным усилием, плотно прижимающим стержень к боковой стенке паза, противоположной выступу. При расположении выступа посередине высоты стержня поперечное усилие распределяется по контактной поверхности стержня с боковой стенкой паза более равномерно. В то же время возможны различные варианты расположения выступа 5 по высоте стержня 3.

Стержни 3 оказываются плотно контактирующими и закрепленными в пазах 2 на длине выступов 5 сердечника:

в радиальном направлении между боковыми сторонами 7 и 8 выступов 5;

в тангенциальном направлении между боковыми сторонами 7 и 8 выступов 5 и боковыми стенками пазов 2, не имеющими выступов 5, причем обеспечено прилегание стержней 3 к этим стенкам пазов 2.

Размеры сечения стержня 3 и паза 2 сердечника в сочетании с допусками при их изготовлении выбраны так, чтобы после сборки с гарантией были обеспечены требуемые зазоры 9 между стержнем 3 и стенками паза 2 (фиг.3-6). Это необходимо прежде всего для правильной работы данной конструкции в любом режимном тепловом состоянии обмотки, а также для снижения усилия запрессовки стержня, так как исключается трение и снятие стружки на всех нерабочих поверхностях данного соединения, кроме тех, где это необходимо из его принципа действия.

Выступы 5 могут быть выполнены как на всей длине сердечника 1, так и в средней части его на длине L (фиг.2). Первый вариант показан на фиг.1 с кольцами 4, отстоящими от сердечника 1 на расстояние, равное длине вылетов 10 стержней 3, и на фиг.2, в которой вылеты 10 стержней встроены в торцовые зоны сердечника длиной l для уменьшения потерь в обмотке ротора, а кольца 4 прилегают к сердечнику 1. В этом случае в торцовых зонах сердечника на длине l для образования вылетов стержней продольное углубление 6 стержня 3 имеет радиально уширенную часть 11 (фиг.2), образующую зазоры между выступом и углублением. Величина уширения углубления 6 должна быть достаточной для компенсации радиальных осесимметричных деформаций короткозамыкающего кольца 4 от нагревов и инерционных нагрузок в различных режимах работы. Это позволяет для изготовления сердечника применять одну позицию штампованных листов. Уширенная часть 11 продольного углубления стержня может быть выполнена как симметрично (фиг.2) так и несимметрично относительно оси продольного углубления 6 в остальной части длины стержня 3 (фиг.7), т.е. зазоры между выступом и углублением могут быть различными. Несимметричное расположение части 11 на длине вылетов 10 стержней 3 предназначено для компенсации расширения колец 4 от нагрева при пайке их к стержням 3, а также для уменьшения контактных давлений в соединении по поверхности стороны 8 сопряжения стержня 3 с выступами 5 от действия электродинамических нагрузок при пуске.

Возможен и другой вариант, когда в торцовых зонах сердечника на длине l для формирования вылетов 10 стержней 3 применяется вторая позиция штампованных листов, в которой отсутствуют выступы 5. В этом варианте продольное углубление 6 в стержне 3 уширенной части 11 на длине l не имеет.

В процессе пусков двигателя ротор работает следующим образом.

Исходное состояние перед пуском стержни 3 в пазах 2 плотно без зазоров зафиксированы в радиальном и тангенциальном направлениях боковыми сторонами 7 и 8 выступов 5 и боковыми стенками пазов 2 без выступов 5.

Первый момент пуска электродинамические силы, действующие на стержни 3, максимальные, радиальные зазоры в соединении отсутствуют, поэтому стержни 3 в пазах 2 не перемещаются.

В процессе пуска стержни 3, нагреваясь наиболее сильно в верхней части сечения из-за вытеснения тока, свободно расширяются в радиальном и тангенциальном направлениях в пределах имеющихся по периферии пазов гарантированных зазоров 9 между стержнями 3 и стенками пазов 2. Таким образом, наличие этих зазоров в соединении позволяет полностью свободно скомпенсировать возникающее тепловое расширение сечения стержня и тем самым полностью устранить нежелательную и вредную для надежности конструкции возможность его пластического формоизменения. В то же время нагрев стержня 3 вызывает увеличение радиального размера углубления 6 стержня, что приводит к образованию некоторого радиального зазора в соединении по контактным поверхностям стенок 7 и 8. Величина этого зазора переменна и нарастает в процессе пуска, пропорциональна величине радиального размера углубления 6, коэффициенту линейного расширения материала стержня 3 и величине подогрева стержня 3 в зоне углубления 6 в данный момент времени пуска. Поэтому для максимально возможного уменьшения величины теплового зазора, возникающего в соединении выступ 5 углубление 6, радиальные размеры выступа 5 выбраны минимальными, а место расположения выступа 5 примерно на середине высоты профиля стержня 3 или несколько ниже, т.е. в области сечения значительно более холодной при пуске, чем вершина стержня.

Одновременно пусковой нагрев стержня 3 вызывает увеличение его поперечных размеров сечения в зоне углубления 6, которое приводит из-за наличия наклона стороны 7 (или обеих сторон) выступа к уменьшению образовавшегося теплового зазора по контактным поверхностям сторон 7 и 8, вызванного радиальным расширением стержня. Соответствующий подбор радиальных размеров продольного углубления 6 в стержне 3, поперечных размеров стержня в зоне углубления 6, выступа 5 и угла наклона боковых сторон 7 (или сторон 7 и 8) позволяет добиться практически полной компенсации возникающих радиальных тепловых зазоров в соединении или свести их к минимуму. Достигнутое состояние компенсации зазора поддерживается автоматически в любом тепловом режиме работы обмотки. При равенстве радиальных размеров углубления 6 и поперечных размеров стержня 3 в зоне углубления 6 полная компенсация достигается при угле наклона стороны 7 (или обеих сторон) к стенке паза 45о. Однако увеличение наклона до 45о вызывает рост поперечной распорной силы и может вести к появлению нежелательного бокового изгиба зубца при запрессовке стержней. Кроме того, рост угла наклона приводит к нежелательному для поперечной устойчивости стержней увеличению усилия запрессовки из-за увеличения ширины и толщины удаляемого припуска стержня. Следует отметить, что достижение полной компенсации радиального зазора нецелесообразно, так как приводит к росту силы сопротивления продольному вдоль паза 2 удлинению стержня 3 в сердечнике при нагреве во время пуска, а значит, и к росту термомеханических напряжений в стержне 3.

В результате при пуске между выступами 5 сердечника, фиксирующими стержни 3 в заданном положении, и стержнями 3 формируются весьма малые радиальные зазоры. Радиальная длина продольного углубления 6 в стержне 3 в 6-7 раз меньше полной высоты стержня 3. Средний по сечению подогрев стержней на радиальной длине продольных углублений 6 в зависимости от места расположения выступа 5 по высоте равен или в 1,5-2 раза меньше среднего подогрева всего стержня 3. Таким образом, радиальный тепловой зазор в соединении выступ-углубление с учетом его частичной поперечной компенсации практически может составить величину порядка не более 5-10 мкм, т.е. в 5-6 раз меньше, чем в известном роторе, а при полной компенсации зазоры могут быть вообще ликвидированы. Однако наибольшей величины эти зазоры при их частичной компенсации достигают к концу пуска двигателя, изменяясь от нуля до своего максимума. Примерно с середины пуска электродинамические силы оказываются практически уравновешены инерционными силами стержней, поэтому вибрационные перемещения стержней в пазах происходить не могут.

В предлагаемом роторе нет условий для возникновения "вибраций" стержней в радиальном направлении под действием электродинамических и инерционных сил. Хотя к середине каждого пуска и образуются весьма малые порядка 3-7 мкм (при частичной компенсации) радиальные зазоры в соединении выступ-углубление, обеспечивающем крепление стержней в исходном состоянии, стержни в пазах в радиальном направлении уже не перемещаются, поскольку к этому моменту инерционные силы стержней превышают электродинамические силы. При охлаждении ротора первоначальная степень закрепления в пазах вновь восстанавливается, так как в процессе пусков или в режиме нагрузки пластических деформаций стержней не возникает.

Предлагаемый ротор позволяет повысить надежность конструкции и одновременно упростить ее за счет отказа от клиньев, значительно снизить трудоемкость изготовления и затраты материалов, улучшить энергетические характеристики двигателя за счет лучшего использования материалов активного ядра.

Экономический эффект от использования ротора определяется снижением затрат, вызванным упрощением конструкции и уменьшением расхода материалов, а также снижением расходов в эксплуатации за счет увеличения КПД двигателей вследствие уменьшения потерь в обмотке ротора и исключения капитальных ремонтов, связанных с заменой обмотки ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Короткозамкнутый ротор асинхронного двигателя | 1987 |

|

SU1458941A1 |

| РОТОР АСИНХРОННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2251781C1 |

| Ротор асинхронного двигателя с литой короткозамкнутой обмоткой | 1983 |

|

SU1239788A1 |

| Короткозамкнутый ротор асинхронного двигателя | 1985 |

|

SU1418859A1 |

| Короткозамкнутый ротор асинхронного двигателя | 1989 |

|

SU1705973A1 |

| Короткозамкнутый ротор асинхронного двигателя | 1988 |

|

SU1552297A1 |

| КОРОТКОЗАМКНУТЫЙ РОТОР АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ | 1971 |

|

SU323075A1 |

| ДВИГАТЕЛЬНО-ТРАНСФОРМАТОРНЫЙ АГРЕГАТ | 2012 |

|

RU2487454C1 |

| КОРОТКОЗАМКНУТЫЙ РОТОР С ОПОРНЫМ ЭЛЕМЕНТОМ | 2020 |

|

RU2802343C1 |

| Ротор асинхронной машины | 1990 |

|

SU1817870A3 |

Изобретение относится к электромашиностроению. Цель изобретения повышение надежности обмотки, упрощение конструкции и повышение энергетических характеристик двигателя. Короткозамкнутый ротор содержит сердечник с пазами 2, в которых запрессованы стержни 3. Концы стержней 3 соединены механически и электрически с короткозамыкающими кольцами. На боковых стенках пазов 2 выполнены выступы 5, а на боковых сторонах стержней 3 продольные углубления 6. Боковые стороны 7 и 8 выступов могут быть прямыми или иметь форму окружности. 2 з. п. ф-лы, 7 ил.

| Короткозамкнутый ротор асинхронного двигателя | 1987 |

|

SU1458941A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-11-10—Публикация

1989-02-23—Подача