Изобретение относится к измельчению и механохимической активации материалов, а именно к способам обработки материалов в планетарных высокоэнергонапряженных мельницах, и может быть использовано, например, в электронной и эпектротехниче- ской промышленности для получения высокодисперсных материалов с высокой степенью чистоты, например сверхпроводников, люминофоров, ферритов и т.п. материалов.

Цель изобретения - повышение чистоты целевого продукта.

Способ обработки материалов в планетарных высокоэнергонапряженных мельницах осуществляют следующим образом.

В рабочие объемы помольных барабанов планетарно-центробежной мельницы

загружают мелющие тела, заливают раствор кислоты, например 20-35%-ный раствор соляной кислоты, и оставляют на 40-60 и при комнатной температуре. Затем кислоту сливают, промывают барабаны водой, раствором NaHCOa. водой и сушат. В случае, например, разбавленной HCI процесс травления идет значительно медленнее, но тот же результат достигается. Затем проводят футеровку небольшими порциями (30-50 г) измельчаемого материала в несколько стадий (2-4) как в зависимости от обрабатываемого материала, так и используемого типа мельницы. Для футеровки используют измельчаемый материал.

Коррозия (травление) рабочих поверхностей помольных барабанов и мелющих тел может осуществляться в любых кислых

О

сь о

СЛ

Јь Ю

растворах. Вызываемая искусственно, коррозия рабочих поверхностей приводит к микроструктурным дефектам на поверхности металлов в виде точек (питтинговая коррозия), а также к разрушению границ зерен металлов (межкристаллитная коррозия), которые протекают энергетично в кислых электролитических средах (так называемая кислотная коррозия).

Одним из наиболее энергичных активаторов коррозии является хлор-ион. В данном способе в качестве электролитической среды для осуществления коррозии хромистых сталей, из которых изготовлены барабаны и мелющие тела, выбран раствор соляной кислоты определенной концентрации и время, необходимое для быстрого достижения результатов коррозии, а именно глубины травления не менее 50 мкм. При этом на поверхности металлов возникают коррозионные язвы, а по границам зерен металлов с цепочками карбидов хрома и прилегающим к ним зонам, обедненным хромом, происходит их растворение, что приводит к межкристаллитной коррозии,

Таким образом, травление рабочих поверхностей осуществляется в таких кислых электролитических средах, которые приводят в зависимости от условий и материала этих поверхностей к глубине коррозии не менее 50 мкм.

Глубина коррозии может быть определена: по контролю внешнего вида металла; по измерению глубины коррозионных язв с помощью иглы, укрепленной на индикаторной головке (профилометром, имеющимся в любой металлографической лаборатории); по соотношению потери веса к исходному весу барабанов и мелющих тел и другими методами, например сравнением с эталоне ми.

В данном способе глубина травления не менее 50 мкм достаточна для достижения поставленной цели и подходит для любых измельчаемых материалов. Количество стадий футеровки большой роли не играет.

Минимальное их количество - одна, а максимальное зависит от свойств измельчаемых материалов и режима измельчения и может быть различно.

Предлагаемая футеровка рабочих поверхностей испытана на планетарных мельницах (активаторах типа АПФ 1 МЗ) с центробежным фактором 50-110д.

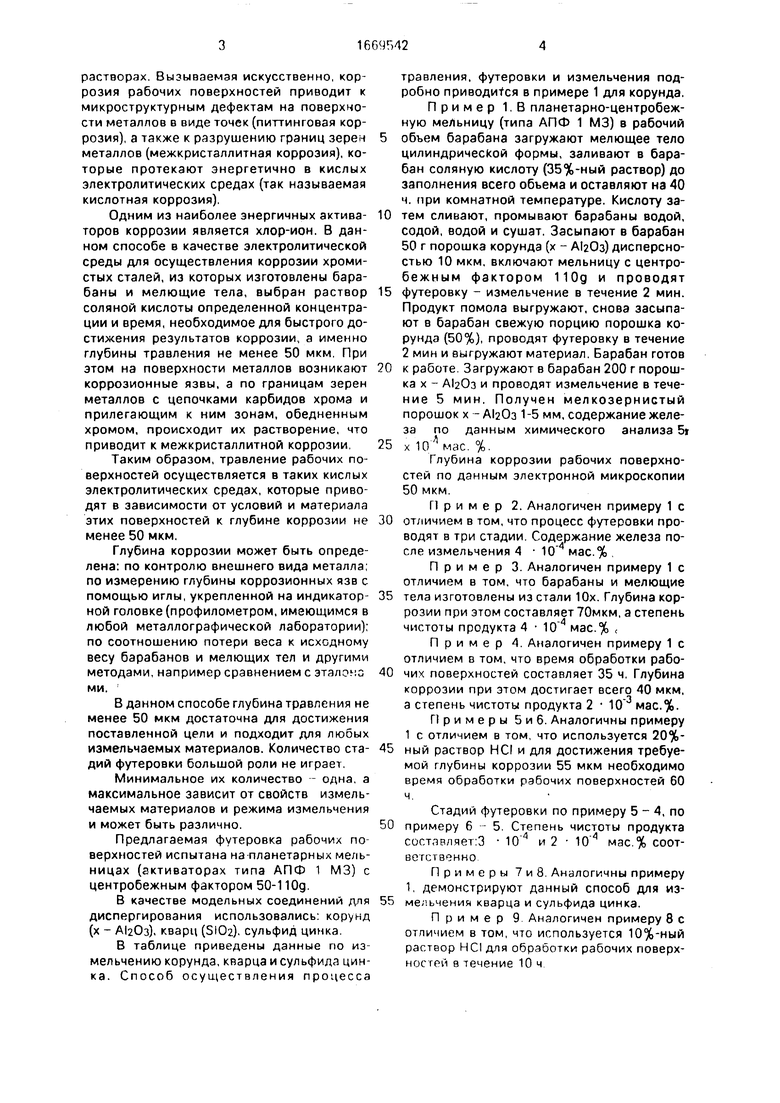

В качестве модельных соединений для диспергирования использовались: корунд (х - ). кварц (510г). сульфид цинка.

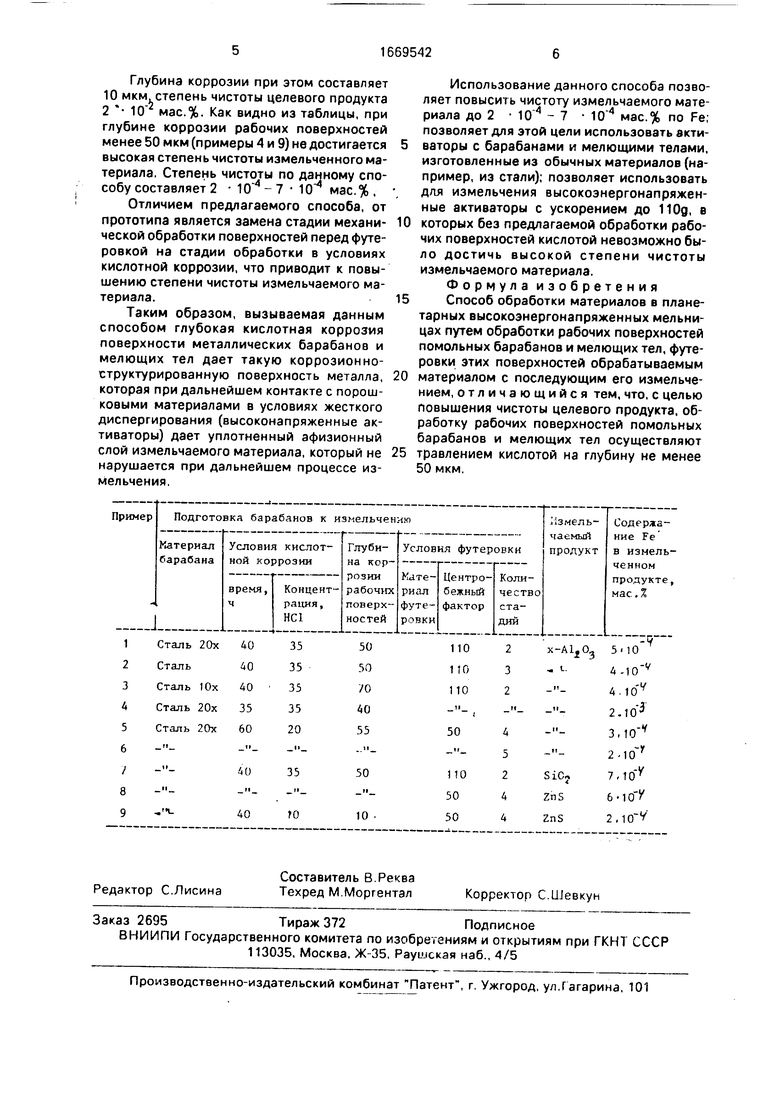

В таблице приведены данные по измельчению корунда, кварца и сульфида цинка. Способ осуществления процесса

травления, футеровки и измельчения подробно приводи-гся в примере 1 для корунда, Пример 1. В планетарно-центробеж- ную мельницу (типа АПФ 1 МЗ) в рабочий

объем барабана загружают мелющее тело цилиндрической формы, заливают в барабан соляную кислоту (35%-ный раствор) до заполнения всего обьема и оставляют на 40 ч. при комнатной температуре. Кислоту затем сливают, промывают барабаны водой, содой, водой и сушат. Засыпают в барабан 50 г порошка корунда (х - А1аОз) дисперсностью 10 мкм, включают мельницу с центробежным фактором 110д и проводят

футеровку - измельчение в течение 2 мин. Продукт помола выгружают, снова засыпают в барабан свежую порцию порошка корунда (50%), проводят футеровку в течение 2 мин и выгружают материал. Барабан готов

к работе. Загружают в барабан 200 г порошка х - и проводят измельчение в течение 5 мин. Получен мелкозернистый порошок х - А120з 1-5 мм, содержание железа по данным химического анализа 5

х 10 мае. %.

Глубина коррозии рабочих поверхностей по данным электронной микроскопии 50 мкм.

Пример 2. Аналогичен примеру 1 с отличием в том, что процесс футеровки проводят в три стадии. Содержание железа после измельчения 4 мас.%

Пример 3. Аналогичен примеру 1 с отличием в том, что барабаны и мелющие тела изготовлены из стали 10х. Глубина коррозии при этом составляет 70мкм, а степень чистоты продукта 4 мас.% ,

Пример 4. Аналогичен примеру 1 с

отличием в том. что время обработки рабочич поверхностей составляет 35 ч, Глубина

коррозии при этом достигает всего 40 мкм,

а степень чистоты продукта 2 мас.%.

Примеры 5и6. Аналогичны примеру 1 с отличием в том, что используется 20%- ный раствор HCI и для достижения требуемой глубины коррозии 55 мкм необходимо время обработки рабочих поверхностей 60 ч

Стадий футеровки по примеру 5 - 4, по 0 примеру . Степень чистоты продукта состлвляет:3 10 и 2 10 мас.% соответственно

Примеры 7и8. Аналогичны примеру 1, демонстрируют данный способ для из- 5 ме/ .ьчения кварца и сульфида цинка.

Пример 9 Аналогичен примеру 8 с отличием в том, что используется 10%-ный раствор HCI для обработки рабочих поверхностей в течение 10 ч

Глубина коррозии при этом составляет 10 мкм, степень чистоты целевого продукта 2 10 мас.%. Как видно из таблицы, при глубине коррозии рабочих поверхностей менее 50 мкм (примеры 4 и 9) не достигается высокая степень чистоты измельченного материала, Степень чистоты по данному способу составляет 2 мас.%.

Отличием предлагаемого способа, от прототипа является замена стадии механической обработки поверхностей перед футеровкой на стадии обработки в условиях кислотной коррозии, что приводит к повышению степени чистоты измельчаемого материала.

Таким образом, вызываемая данным способом глубокая кислотная коррозия поверхности металлических барабанов и мелющих тел дает такую коррозионно- структурированную поверхность металла, которая при дальнейшем контакте с порошковыми материалами в условиях жесткого диспергирования (высоконапряженные активаторы) дает уплотненный афизионный слой измельчаемого материала, который не нарушается при дальнейшем процессе измельчения.

Использование данного способа позволяет повысить чистоту измельчаемого материала до 2 - 7 мас.% по Fe; позволяет для этой цели использовать активаторы с барабанами и мелющими телами, изготовленные из обычных материалов (например, из стали); позволяет использовать для измельчения высокоэнергонапряжен- ные активаторы с ускорением до 11 Од, в

которых без предлагаемой обработки рабочих поверхностей кислотой невозможно было достичь высокой степени чистоты измельчаемого материала.

Формула изобретения

Способ обработки материалов в планетарных высокоэнергонапряженных мельницах путем обработки рабочих поверхностей помольных барабанов и мелющих тел, футеровки этих поверхностей обрабатываемым

материалом с последующим его измельчением, отличающийся тем, что, с целью повышения чистоты целевого продукта, обработку рабочих поверхностей помольных барабанов и мелющих тел осуществляют

травлением кислотой на глубину не менее 50 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки диэлектрических материалов | 1986 |

|

SU1375328A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1995 |

|

RU2080929C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2002 |

|

RU2214379C1 |

| Планетарная мельница | 1981 |

|

SU961760A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ПЛАНЕТАРНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2391140C1 |

| Планетарная мельница | 1980 |

|

SU908386A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА ЮРИСОВА | 1992 |

|

RU2040339C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2232642C1 |

| Способ тонкого измельчения материалов в планетарной мельнице и устройство для его осуществления | 1990 |

|

SU1724361A1 |

Изобретение относится к измельчению и механохимической активации материалов, а именно к способам обработки материалов в планетарных высокоэнергонапряженных мельницах, и обеспечивает повышение чистоты целевого продукта. В рабочие объемы помольных барабанов планетарной мельницы загружают мелющие тела и заливают раствор кислоты, например 28 - 35%-ным раствор соляной кислоты, и, выдерживая в течение 40 - 60 ч, осуществляют травление рабочих поверхностей помольных барабанов и мелющих тел на глубину не менее 50 мкм. Затем проводят футеровку небольшими порциями (30 - 50 г) измельчаемого материала в несколько стадий (2 - 4) в зависимости от измельчаемого материала и типа планетарной мельницы. После футеровки осуществляют измельчение материала, обеспечивая чистоту готового продукта 2 . 10-4 - 7 . 10-4 мас.% по железу. 1 табл.

| Способ обработки диэлектрических материалов | 1986 |

|

SU1375328A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-08-15—Публикация

1988-10-03—Подача